通过嵌合管来增强负Poisson比结构的耐撞性能

2024-01-01周建中聂冰冰孙会明等

关键词: 汽车被动安全;车辆轻量化;结构耐撞性;负Poisson 比;薄壁管

中图分类号: U 467.3 文献标识码: A DOI: 10.3969/j.issn.1674-8484.2024.03.005

负Poisson 比超材料结构和薄壁结构是2 种广泛应用于能量吸收领域的结构[1]。负Poisson 比超结构具有优异的曲面同向性、抗剪切性能并且能起到吸能隔振的效果[2],薄壁管结构具备质量轻、抗冲击性好的优点。因此,这两种结构被广泛应用于航空航天、汽车及军事等领域[3]。

负Poisson 比超结构因为其可设计性的优势,一直以来都是研究的热点,尤其是对其力学性能的研究。R. Lakes 提出了手性结构并说明了各向同性材料在非中心力作用下可能会产生负Poisson 比效应[4]。除了手性结构外,凹多边形是负Poisson 比超材料研究较多的结构,其中内凹六边形和双箭头结构最为经典。LIU Jiayue 等[5]、ZHANG Xiaolong 等[6] 通过在内凹六边形增加额外的横梁和纵梁设计出新型的结构,并确定合适的结构参数来增加结构的力学性能。LIXiang 等[7] 通过在双箭头结构每个元胞的轴线添加额外的梁,提升了结构的耐撞性能。SONG Ziyu [8] 提出了胞元结构呈六边形的三维双箭头点阵结构,发现减少结构孔隙率可以提高负Poisson 比结构的吸能量。

目前,对于提高负Poisson 比结构的耐撞性能的研究主要是通过对经典构型进行异形设计,例如添加额外的梁,让更多的单元参与到吸能过程中以提高结构耐撞性能。

对于薄壁管在轴向冲击载荷下的变形模式和吸能情况已经有了较为成熟的研究。TAI Y S 等[9] 通过建立有限元模型,分析了对薄壁圆管位移与载荷、平均载荷与能量吸收性能的关系。FAN Zhihua 等[10] 研究了压缩速度对于空心管和夹层管能量吸收性能的影响,发现压缩速度越慢吸能越多。H. Nikkhah 等[11] 发现在薄壁方管四周开方形孔,可以改善结构轴向压缩时的碰撞力。M. Ferdynus 等[12] 研究了在薄壁方管4 个角开凹槽,分析了开凹槽的形状与位置对于结构轴向压缩时耐撞性能的影响。

而负Poisson 比结构和薄壁结构耦合设计的研究不多,大多数研究仍局限于泡沫填充管的设计思路,GAO Qian 等[13] 将负Poisson 比结构填充于薄壁管中,引入负Poisson 比结构和薄壁结构的相互作用提升耐撞性能。然而,此类设计未充分利用负Poisson 比结构轴向受压周向收缩的特殊变形模式。本文提出了一种新型的嵌合管负Poisson 比增强型结构,可通过负Poisson 比结构的收缩与嵌合管相互作用,提升其耐撞性能。通过数值仿真与试验相结合的方法验证其耐撞性能的优越性并研究了结构参数对其耐撞性能的影响机制。

1 嵌合管双箭头负Poisson 比结构设计

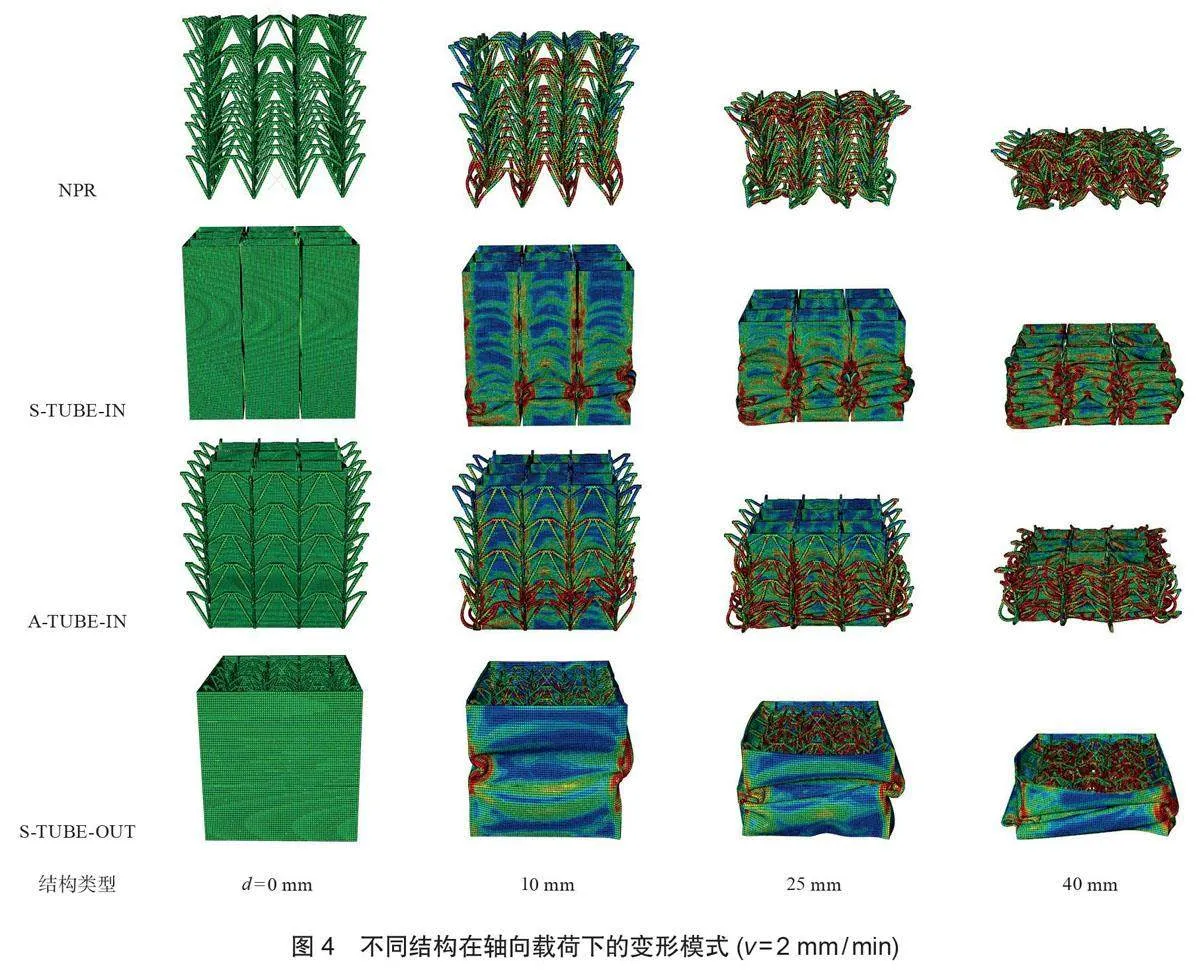

本文研究的负Poisson 比结构为三维双箭头元胞结构沿X、Y、Z。方向阵列形成双箭头负Poisson 比点阵结构(double-arrow negative Poisson’s ratio structure,NPR)。为进一步提升NPR 的耐撞性能,将NPR 与薄壁结构进行耦合设计,主要有2 种设计方法:1) 将薄壁方管嵌合到NPR 中形成A-TUBE-IN 结构; 2) 将双箭头负Poisson 比结构嵌在薄壁方管内形成A-TUBEOUT结构,具体结构形式如图1 中所示。图1 中: TL为长梁厚度,TS 为短梁的厚度,Tt 为嵌管厚度; θ1 为元胞短梁与轴线的角度; θ2 为元胞长梁与轴线的角度; htot为结构总高度; he 为单胞的有效高度。

2 有限元模型的建立与试验验证

2.1 有限元模型建立

嵌合管负Poisson 比增强型结构的总体尺寸为80 mm×80 mm×75 mm,X、Y 和Z 方向上的元胞数目(nx, ny, nz) 分别为(4, 4, 5),元胞半胞长l 为10 mm,短梁角度θ1 为30°,长梁角度θ2 为60°。长、短梁在X、Y 方向的宽度都为1 mm,长梁厚度TL 和短梁厚度TS都为1 mm,嵌管厚度Tt 为1 mm。

建立的有限元模型如图2a 所示。双箭头负Poisson 比点阵结构采用四面体单元划分网格。薄壁管采用六面体单元划分,嵌合管负Poisson 比增强型结构底部未固定由摩擦力进行约束,上表面受到刚性板轴向载荷,模拟准静态压缩情景。结构的各部分接触类型采用general contact,摩擦因数设置为0.3。压缩速度为2 mm/min。

2.2 试验验证

为了验证有限元模型的准确性,制作了如图2b所示的金属样件。比点阵结构NPR 是由3D 打印激光增材制造而成,薄壁管为1 mm 厚的标准件,所采用的材料为6061T6 铝合金,弹性模量Es = 71 GPa,Poisson比vs = 0.33,质量密度ρs = 2.8 g / cm3,屈服强度σys 为280 MPa。

利用万能试验机对嵌合管负Poisson 比增强型结构的金属样件进行准静态压缩试验,压缩速度为2 mm / min。

图2c、图2d 分别为静态压缩仿真和试验结果,两者变形位移图具有较好的一致性。

图3 中的力位移曲线也能较好的拟合,有限元仿真结果与试验结果误差小于5%。由此可知:本文建立的有限元模型能够较准确的预测嵌合管负Poisson 比增强型结构的变形。

3 不同结构吸能对比分析

3.1 评价指标

通常用碰撞峰值力(peak crush force,PCF)、吸能量(energy absorption,Ea)、比吸能 (specific energy absorption,SEA) 来评价薄壁结构的耐撞性能。若令F 为结构变形的瞬时冲击力, s 为位移,δ为结构变形总位移;则有:

3.2 不同结构吸能对比分析

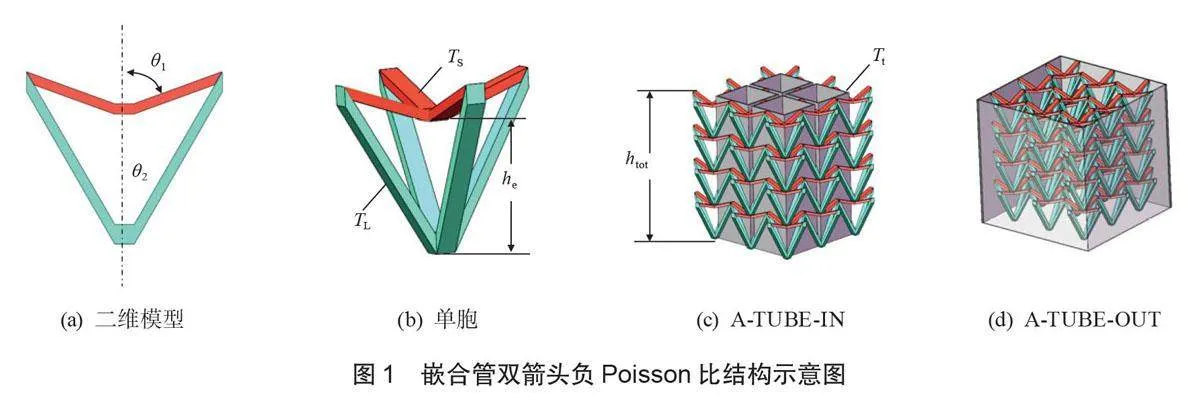

分别建立NPR、嵌合在双箭头负Poisson 比结构中的9 根薄壁方管模型(S-TUBE-IN)、A-TUBE-IN、双箭头负Poisson 比结构填充的薄壁方管(S-TUBEOUT)以及A-TUBE-OUT5 种结构有限元模型。对5种结构在轴向施加载荷,以2 mm/min 的速度被压缩,压缩高度为40mm。

不同结构在轴向载荷下的变形模式如图4所示。其中: d 为结构被压缩的高度。NPR 结构在压缩过程中截面不断向内部收缩,正视图呈“X”型;S-TUBEIN是单独9 根薄壁管等距排列的,随着压缩距离的增大,在每根管的随机位置会产生褶皱,导致管向外“膨胀”,同时受排列间距的影响管与管之间也会产生一定的耦合作用。A-TUBE-IN 发生变形时,NPR 结构的负Poisson 效应由于受到薄壁管变形的干涉已经无法观测。

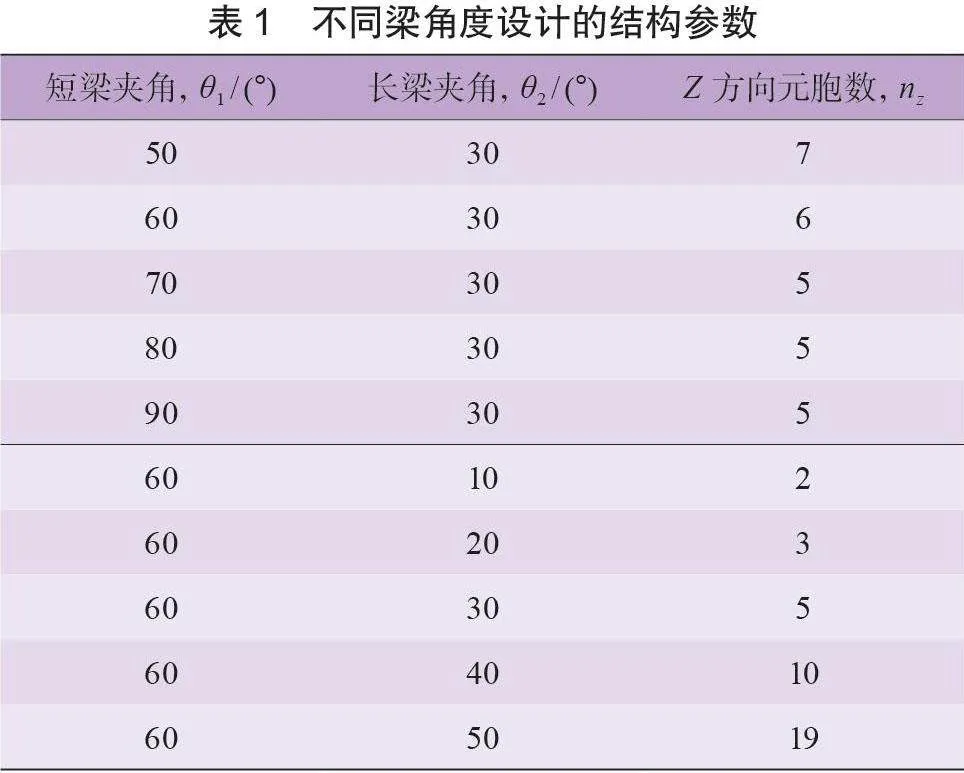

不同结构在轴向准静态压缩40 mm 的吸能情况在图5 中给出,其中,d为变形量。A-TUBE-IN 的SEA值为13.2 kJ/kg,NPR 结构的SEA 值为10.5 kJ/kg,A-TUBE-IN 的比吸能约为单独的双箭头负Poisson 比结构NPR 的1.25倍。A-TUBE-OUT 的比吸能大小为6.8 kJ/kg,A-TUBE-IN 的比吸能约为A-TUBE-OUT的1.9 倍。

如图6所示,从吸能量Ea来看,各结构在压缩40 mm所吸收能量之间的关系是:Ea(A-TUBE-IN)>Ea(NPR) +Ea(S-TUEB-IN)>Ea(A-TUBE-OUT)> Ea(NPR) + Ea(STUEB-OUT)。嵌合管负Poisson比增强型结构的吸能量,要比单独的负Poisson比结构和单一薄壁管排列而成的结构吸能量的总和,高338 kJ;负Poisson比结构填充管的吸能量,大于NPR结构和薄壁外管的吸能量总和。

由此可见,嵌合管负Poisson比增强型结构和负Poisson比结构填充管当受到轴向力发生压缩变形时负Poisson比结构和薄壁管结构都会产生一定的耦合作用,使其对于轴向的承载能力和耐撞性得到一定的加强。这里可以引出参数Additional force,其表征轴向受压时嵌合管负Poisson比增强型结构中NPR结构与薄壁管结构之间耦合作用的强弱。

由图6 可知: A-TUBE-IN 的耦合作用(Additionalforce) 在数值上体现为338 kJ,远远大于A-TUBE-OUT耦合产生的73 kJ 的吸能量。因此,嵌合管负Poisson比增强型结构构型比负Poisson 比结构填充管的结构形式更为优越。这是由于负Poisson 比结构填充管中的负Poisson 比结构受压收缩后与薄壁管产生一定的分离,减弱了结构之间的相互作用,而嵌合管负Poisson 比增强型结构中负泊Possion 结构受压收缩后挤压薄壁管,耦合作用增强,吸能特性大幅提升。

4 结构参数对耐撞性的影响

研究结构参数(A-TUBE-IN) 对其比吸能SEA 和碰撞峰值力PCF 的影响,通过调整Z 方向元胞数nz的数目,使结构总高度htot 始终保持在120 mm,压缩量d 为75 mm。

4.1 长、短梁角度对于结构耐撞性的影响

1) 短梁角度θ1 对耐撞性能的影响。

不同梁角度设计下,嵌合管负Poisson 比增强型结构的有限元模型中,X 方向的元胞数nx = 3,Y 方向的元胞数ny = 3,元胞半宽l = 15 mm,长梁厚度TL = 1 mm,短梁厚度TS = 1 mm,嵌管厚度Tt = 0.5 mm ;其余几何参数见表1。

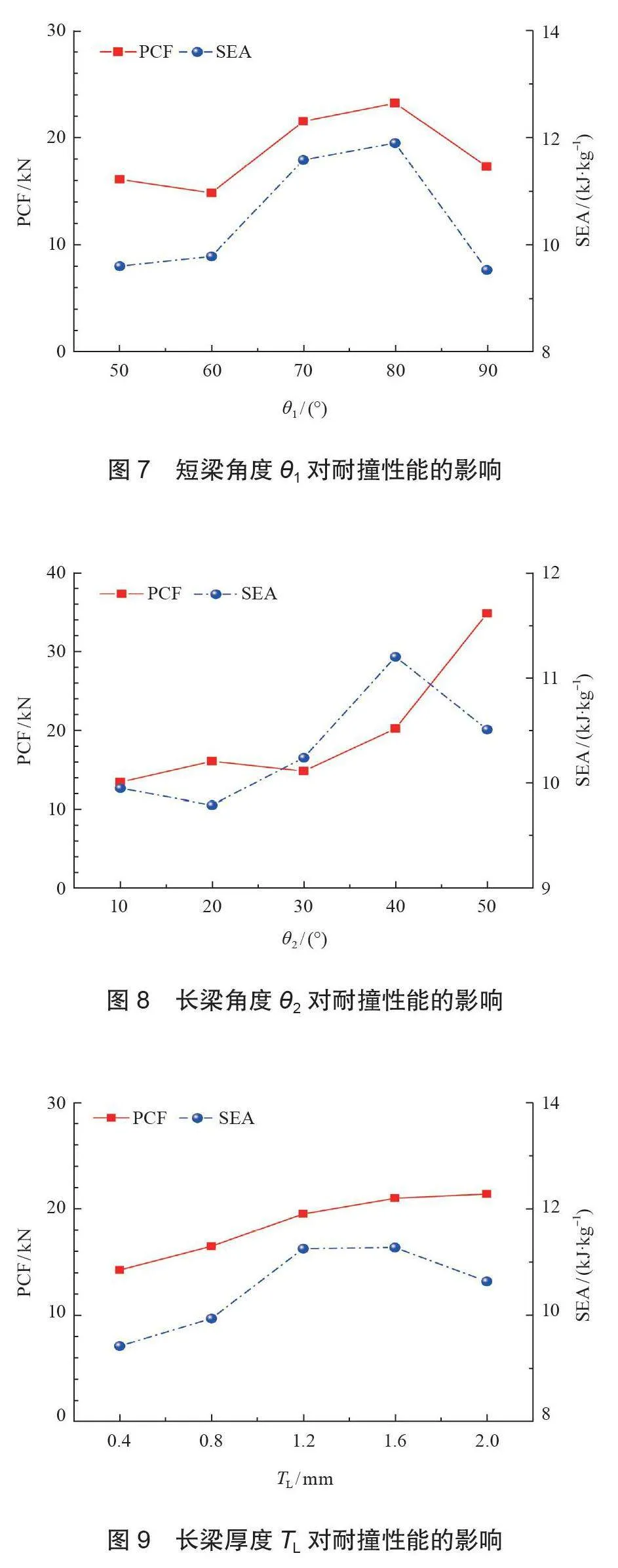

当长梁角度增加,Z 方向的元胞数目有所减少,但是当短梁角度增加时,Z 方向元胞数目变化相反。如图7 所示,当θ2 为30° 时,随着θ1 的逐渐增大,SEA 的值也逐渐增大,原因是θ1的增加、 Z 方向胞元数有所减少,整体质量有所下降;但是θ1 达到90° 时SEA 却大幅下降,是因为当θ1= 90° 时双箭头结构的负Poisson比效应基本上消失,与嵌合管所形成的对Z 轴方向的加强的作用也随之减弱。θ1的增加对碰撞峰值力PCF的影响不是很大, 峰值力一直在15~20 kN 浮动,在θ1= 80° 时,得到一个极大值,约为23 kN,较大的PCF 值使碰撞过程变得不稳定,由此设计θ1 大小时,应避开较大的PCF 区域。

2) 长梁角度θ2 对耐撞性能的影响,如图8所示。由图8 可知:当θ2 ≤ 40°,长梁角度对于碰撞峰值力影响较小,碰撞峰值力PCF 的值都比较接近,但是比吸能SEA 却随着长梁角度的增大而增大。θ2 的增大可以提高SEA,而SEA 的提高是由于当嵌合管复合结构的高度一定时,长梁角度的增加,会使元胞的数目急剧变多,元胞的高度降低,在压缩的过程中能更早的进入致密化阶段,从而提升使嵌合管负泊松比结构的吸收的能量增加。当θ2 = 50° 时,PCF 的值会急剧增加,由于长梁受压,短梁受拉,在嵌合管负Poisson 比增强型结构Z 方向受压缩时,较大的θ2 会使长短梁之间更早的发生接触,致密化的时间得到延长。

4.2 长、短梁厚度对于结构耐撞性的影响

X 方向的元胞数nx = 3,Y 方向的元胞数ny = 3,Z方向的元胞数nz = 6,元胞半宽 l= 15mm,短梁角度θ1 = 60°,长梁角度θ2 = 30°,嵌管厚度Tt = 0.5 mm。

1) 长梁厚度TL 对耐撞性能的影响。如图9所示,当长梁厚度从0.4mm 逐渐增加到1.2mm 时,复合结构的比吸能逐渐增加,因为Z 方向施加载荷时,长梁受压,短梁受拉,长梁厚度增加,对Z 方向的吸能效果会有所提升,但是长梁厚度过大时,复合结构质量会增大,不利于比吸能的增加,甚至有所减小。长梁厚度的改变对于碰撞峰值力的影响较小。

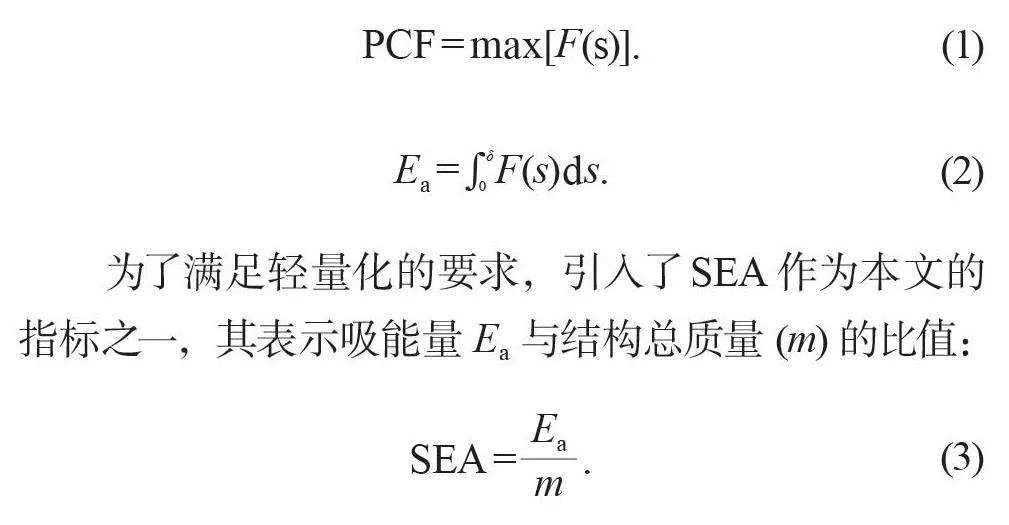

2) 短梁厚度Ts 对耐撞性能的影响。如图10 所示,当短梁厚度逐渐增加时,SEA也在逐渐增大,尤其是短梁厚度从0.8 mm 增加到1.2 mm 时比吸能从9.44 kJ/kg增加到11.2 kJ/kg,提升了18%,但是碰撞峰值力PCF只有略微增加。

4.3 元胞半径对于结构耐撞性的影响

当短梁角度θ1 = 60°,长梁角度θ2 = 30°,长梁厚度TL = 1 mm,短梁厚度TS = 1 mm,嵌管厚度Tt = 0.5 mm时。表2是不同元胞半径设计下的有限元模型几何参数,当X、Y 方向的元胞半径尺寸增加时,Z方向的元胞数目有所增加。

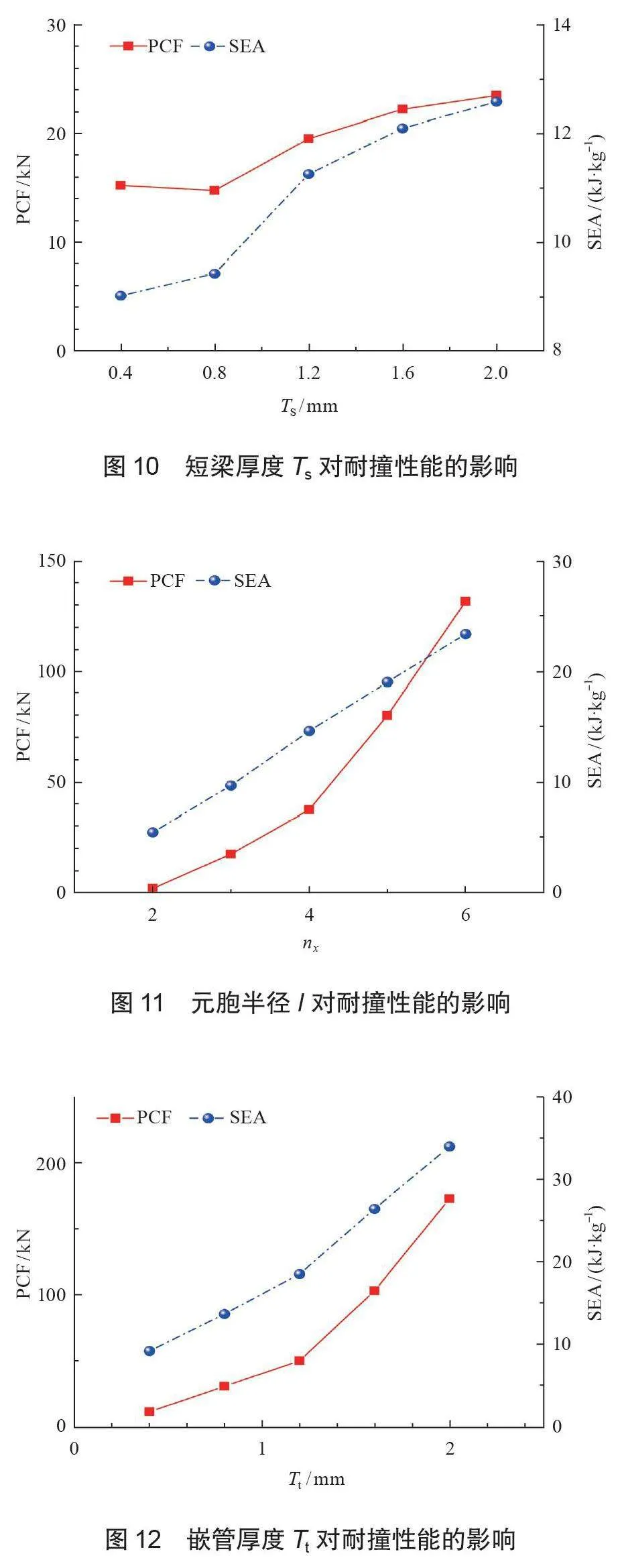

由图11 可知,当复合结构的元胞半径逐渐减小时,结构的SEA 和PCF 都在逐渐增大。尤其在元胞数目由3 增加到4 的时候,碰撞峰值力PCF 增加的较少,但是SEA 却得到了很大的提升,原因是当元胞半径减小时为了保持总体尺寸不变,X 和Y 方向的元胞数目会增大,此时参与变形的长梁和短梁的数目在增加,吸能效果增强,同时元胞数目在增加时,嵌管的数目也在变多,极大的提高了复合结构的吸能效果。但是元胞半径尺寸不宜过小,当元胞数目大于4 时,梁的长度会减少,加快致密化的过程,PCF 会急剧增大。

4.4 嵌管厚度对于结构耐撞性的影响

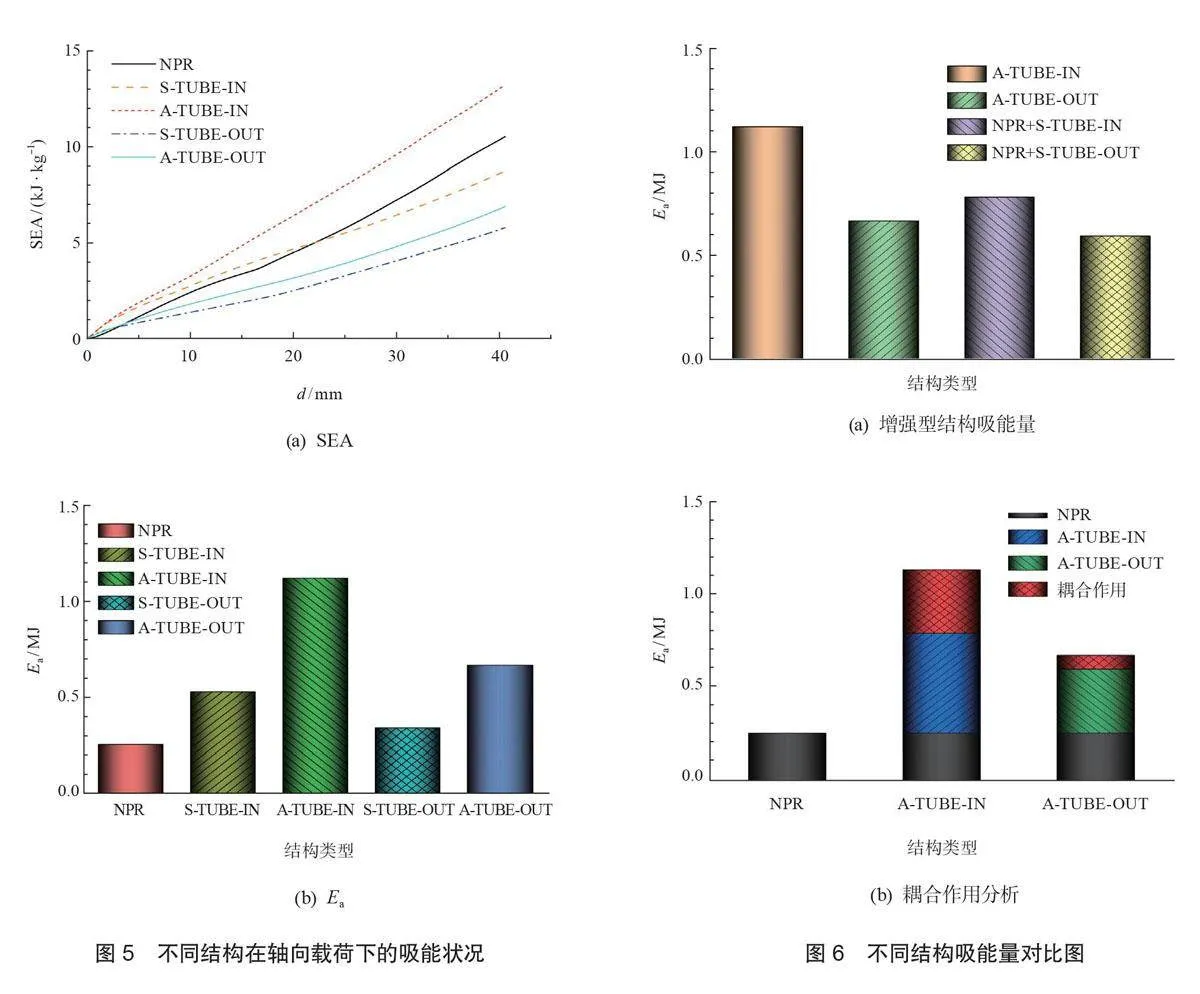

当参数尺寸X方向的元胞数nx = 3,Y方向的元胞数ny =3,Z方向的元胞数nz =6,元胞半宽l=15 mm,短梁角度θ1 = 60°,长梁角度θ2 = 30°,长梁厚度TL = 1 mm,短梁厚度TS= 1 mm不变的条件下,嵌管厚度0.4~2.0 mm,以0.4 mm的梯度递增。由图12可知,当嵌管的厚度变大,复合结构的比吸能和碰撞峰值力都在增加,当嵌管厚度由0.8 mm增加致1.2 mm时,碰撞峰值力PCF由32.1 kN增加为51.2 kN,但是比吸能却从13.7 kJ/kg增加到了18.5 kJ/kg。是由于嵌管的厚度增加了,嵌管压缩时径向的力有所增加,与双箭头负Poisson比结构相互作用增强,复合结构比吸能增加。但是嵌管厚度过大,不利于轻量化设计。

5 结论

本文提出了一种新型的嵌合管负Poisson比增强型结构,研究了其在轴向力压缩下的变形模式以及力学性能的情况,并通过实验验证了结果的准确性。

与负Poisson比单体结构和负Poisson比填充管相比,嵌合管负Poisson 比增强型结构更为充分地利用负Poisson 比结构和薄壁结构之间的相互耦合作用,大幅提升了其耐撞性能。

与传统结构相比,嵌合管负Poisson 比增强型结构的吸能量提升了112.1%,比吸能提升了85%。对嵌合管负Poisson 比增强型结构增加长梁夹角、短梁夹角会使结构的比性能SEA 增加,但是对碰撞峰值力没有较大影响,长梁角度取40°,短梁角度取70°,时能得到较大的SEA,同时碰撞峰值力较小。增加长梁厚度、短梁厚度时比吸能增大、同时碰撞峰值力也会有少量增加。长梁厚度取值在1.4~1.6mm 范围内,短梁厚度取1.2mm,此时嵌合管增强型负Poisson 比结构的耐撞性能比较优越。增加嵌管厚度会使耐撞性能得到提升,但结构质量急剧增加,不利于轻量化设计,嵌管厚度约为1.2mm 较为合适。