油水预分离设备的模拟设计及优化

2023-12-31杨宗政董迎春李芳吴志国张忠园

杨宗政 董迎春 李芳 吴志国 张忠园

1.天津科技大学海洋与环境学院 2.天津科技大学化工与材料学院 3.天津市塘沽鑫宇环保科技有限公司

钻井平台在石油开采过程中产生的含油污水大多含有泥-砂等固体颗粒[1],使得往返平台与港口间的油轮在运输过程中产生的压舱水、清洗废水也会携带泥-砂。通常,港口的含油污水由就近的污水厂接收并处理,但这些含油污水产量大且成分复杂,所含油相的质量浓度在10 ~ 10 000 mg/L之间,工业上多采用隔油池、气浮破乳、重力过滤和膜分离等来处理含油污水[2-3],但上述设施投资均较高且占地面积大。水力旋流器是一种依靠两相间的密度差,在离心力的作用下实现固-液或液-液两相分离的设备,因其具有尺寸小、占地少、分离快、效率高、操作简便、易维护等优点,在石油化工等领域得到了广泛的应用。

CFD数值模拟作为新兴的研究技术,相比传统的实验研究,具有研究成本低、研发周期短的优点,能大幅度缩减实验的次数,在水力旋流器的设计和研发领域得到了广泛的应用[4-8]。通过计算流体动力学的方法来模拟分离器的油水分离过程,可以清楚地认识到旋流器内流场的分布[9-12],掌握其分离过程的理论依据,为油水旋流器的结构尺寸及操作参数优化提供方便。设计了一种用于港口油、水、砂混合液分离的组合式一体化设备,通过借助CFD模拟技术对液液二级旋流器进行结构参数及操作参数的优化[13-14],以期设计的一体化设备能够实现油相回收资源化利用,同时使水相中油含量减少,降低后续污水生化处理段的有机负荷,以便于污水厂处理。使用了含砂的油污水进行实例验证,可为今后设备的模拟研发提供参考。

1 研究对象及方法

1.1 研究对象

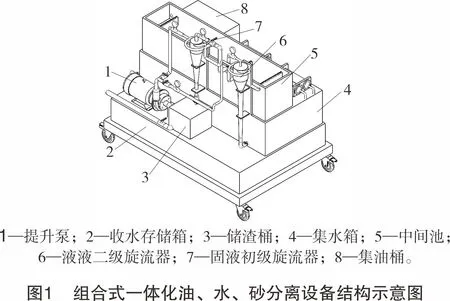

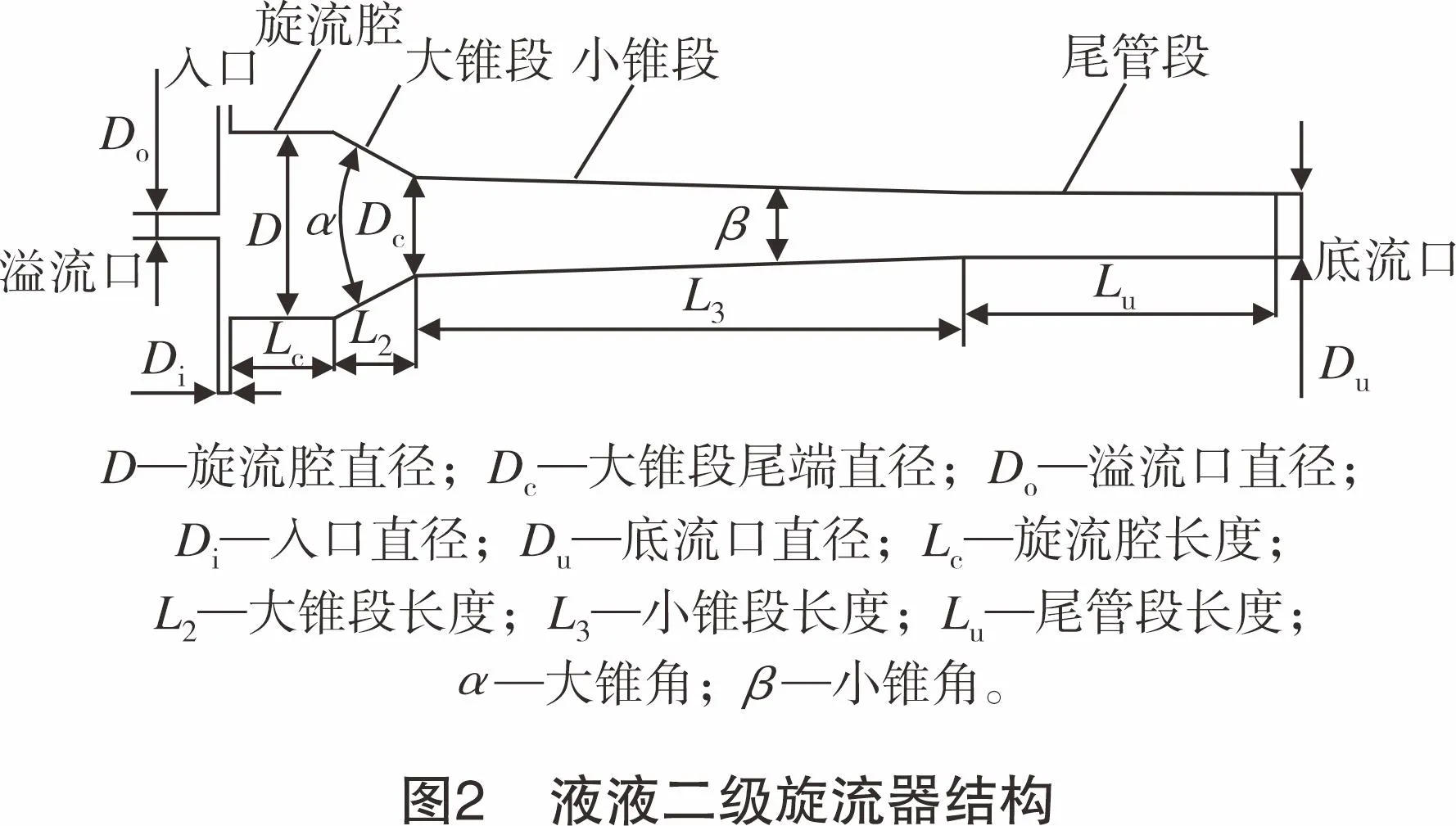

设计了一种组合式一体化油、水、砂分离设备,由收水存储箱、提升泵、固液初级旋流器、液液二级旋流器、储渣桶、集油桶、中间池、集水箱等组件构成,结构如图1所示。油、水、砂混合液首先进入收水存储箱,然后经提升泵提升后进入旋流器完成三相分离,分离后的固相进入储渣桶,液相进入集水箱,最终油相经中间池进一步脱水收集。本研究的主要对象为一体化设备中的液液二级旋流器,其结构如图2所示。

1.2 研究方法

利用Fluent软件对液液二级旋流器进行仿真模拟,分析内部流场情况。基于正交试验设计,对液液油水旋流器的结构参数(旋流腔直径、溢流口直径、底流口直径、大锥角)进行优化,再使用优化的旋流器进行最佳操作条件(入口流速、溢流分流比)探索。最后对模拟设计的旋流器进行油水分离能力测试,验证模拟的结果是否准确、设计的设备尺寸是否可行。

2 旋流器的模拟研究

2.1 模型建立及网格划分

表1 旋流器各部分尺寸表结构参数尺寸结构参数尺寸D70.00 mmLc70.00 mmDc35.00 mmLu700.00 mmDo4.00 mmα20.0°Di12.25 mmβ1.5°Du17.50 mm

液液水力旋流器内部的流场属于多相流模型[15-16],而且其中的流场运动属于较为复杂的湍流流动状态,雷诺应力模型考虑了流体运动弯曲、漩涡、旋转等问题,但该模型对网格质量要求很高。为保证计算时结果更稳定、精确,采用六面体网格进行划分,并对入口与圆柱段接口等区域采取了局部网格加密处理,最终总网格数达到572 748个,总节点数达到568 350个。其网格划分示意图如图3所示。

2.2 求解设置及结果分析

求解器选取基于压力的SIMPLEC 压力-速度模型,湍流模型选择适合模拟高速旋转流场的雷诺应力模型,离散格式选用二阶迎风式插值格式[16-19]。边界条件设为:混合液为速度入口,上下出口均为自由流出口,旋流器壁面条件则设置为静止、无移动壁面。

物性参数选取液态水为连续相,分散相为油,其油相密度为845 kg/m3,黏度为0.002 4 Pa·s,水相密度为998 kg/m3,黏度为0.001 Pa·s。

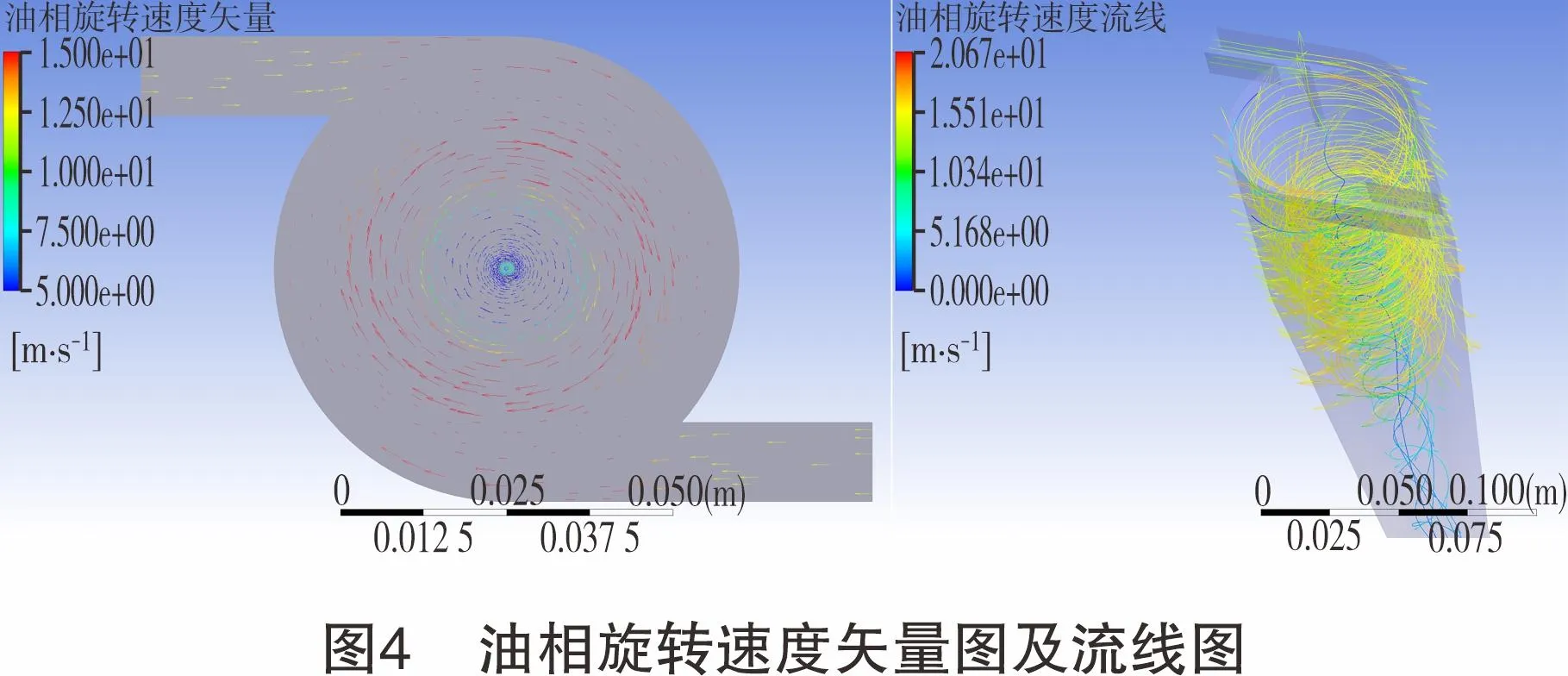

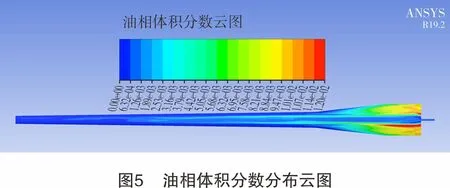

在设定入口流速为15 m/s,入口油相体积分数(Ci,下同)为1%的混合液,溢流分流比为5%的工况下进行模拟(见图4、图5)。如图4油相旋转速度矢量图及流线图所示,混合液沿着入口切向进入旋液分离器后,在初始速度及重力的影响下,油相在经过旋流腔和大锥段加速后开始反旋向上溢流,但并未完全溢流出,而是停留在圆柱段内,说明该工况下从底流口涌出的混合液大部分为水相,这与图5所示的油相体积分数分布云图结果一致。

在设定入口流速为15 m/s的情况下,溢流分流比为5%~30%,在入口混合液中Ci从1%逐步增加到10%的过程中,其分离效率的变化如图6所示。当入口流速为15 m/s时,在分流比从5%增加到30%的过程中,油相体积分数为4%、7%、10%的油水分离实验的分离效率均依次经过急剧增加、平稳增加、快速降低的过程,最佳分流比分别为12%、15%、20%,但分离效率均不高。因为溢流口径较小,汇聚在溢流口附近的油滴还未排出便受到进液的不断冲击而分散,并随混合液旋转迁移至底流口排出,因此,分离效率不理想。

2.3 结构参数优化

液液二级旋流器的结构参数包括入口、溢流口、底流口、旋流腔、大锥段、小锥段、平尾段等尺寸[20-21]。在不同分流比和不同混合液油相体积分数的条件下,不同尺寸的溢流口对分离效率有一定的影响。底流口直径尺寸对分离效率的影响主要是通过影响液体在旋流器内的停驻时间而实现。旋流腔的直径尺寸决定了旋流器的处理量,其大小与分离效率相关。旋流器内混合液的油水分离效率受离心力影响,离心力的大小与旋转动量有关,而旋转动量由大锥角的大小决定。

因此,选取4个主要因素作为变量,分别为溢流口直径Do、底流口直径Du、旋流腔直径D及大锥角α。对每个因素分别取3个水平设计正交实验,选择L9(34)正交表进行9次关键实验,对液液二级旋流器的结构参数进行优化,正交试验因素水平如表2所列。除4个主要因素外,其余的结构尺寸不变,分别为:Dc=35 mm、Di=7 mm、Lc=70 mm、L2=89 mm、L3=535 mm、Lu=700 mm。

三、我国兽医管理体制改革的建议机构不健全、基层动物防疫体系薄弱,缺乏专业人才,法律不完善、等问题,严重影响了动物疫病防治能力和动物产品质量安全水平的提高。加之目前国际上特别是我周边国家重大动物疫病时有发生,甚至出现局部蔓延,对我国防控重大动物疫病形成较大压力。因此,改革兽医管理体制已经成为当前十分紧迫的任务。

表2 正交试验因素水平表水平号因素列D/mmDo/mmDu/mmα/(°)166.5 (1.9Dc)4.20 (0.12Dc)14.0 (0.4Dc)16270.0 (2.0Dc)4.55 (0.13Dc)17.5 (0.5Dc)18373.5 (2.1Dc)4.90 (0.14Dc)21.0 (0.6Dc)20

根据正交试验设计的条件进行数值模拟,利用Fluent软件依次进行液液二级旋流器的几何模型构建和网格划分(网格数量在57万个左右),设定求解器、计算模型、边界条件及物性参数等条件后,初始化计算域后求解计算。设定Y1~Y9型的旋流器均在入口流速为15 m/s、混合液中Ci为10%、溢流分流比为10%的条件下进行模拟实验。

表3 正交实验表试验号因素列D/mmDo/mmDu/mmα/(°)分离效率/%Y166.54.20 14.0 1678.53Y266.54.5517.51879.49Y366.54.9021.02081.22Y470.04.2017.52078.31Y570.04.5521.01679.73Y670.04.9014.01880.40Y773.54.2021.01874.76Y873.54.5514.02079.82Y973.54.9017.51677.27K1239.24231.60238.75235.53K2238.44239.04235.07234.65K3231.85238.89235.71239.35K179.7577.2079.5878.51K279.4879.6878.3678.22K377.2879.6378.5779.78R2.462.481.231.57主次顺序Do>D>α>Du最优组合Do=4.6 mm,D=66.5 mm,α=20°,Du=14 mm

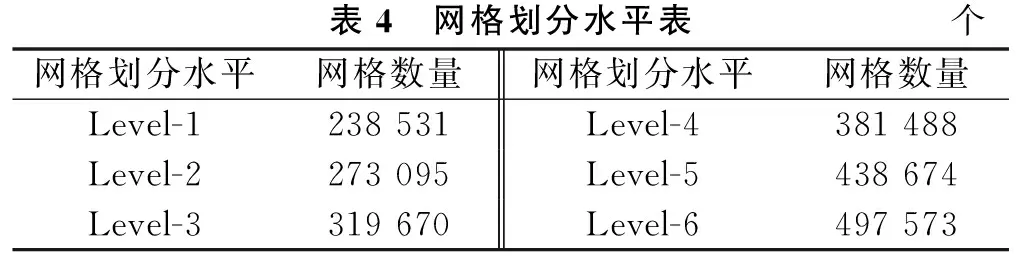

为了保证优化模拟试验结果不受网格数量的影响,对具有最大分离效率的Yb型旋流器进行网格无关性验证[22]。在保证网格质量的条件下,划分出6种不同精密度的网格(见表4)。网格的无关性验证结果如图7所示,网格数量为level-3和level-4时能够保证计算结果的准确性且计算时间较短。因此,本优化实验使用网格数量在31万~39万个之间的模型。

表4 网格划分水平表个网格划分水平网格数量网格划分水平网格数量Level-1238 531Level-4381 488Level-2273 095Level-5438 674Level-3319 670Level-6497 573

优化后的Yb型旋流器内部油相旋转速度流线图、压力图与油相体积分数分布云图如图8所示,从图8(a)中优化后的油相运动轨迹和图8(b)中相体积分布云图可以看出,油水混合液从双入口处流入旋流腔后先在圆柱段产生旋流,油滴在离心力和径向压力的作用下与水相逐渐分离向着轴线处运动并沿着轴线方向形成油核。随着旋流场的逐渐稳定,大部分油滴从旋流器中心位置的排油管排出。从图8(c)中压力分布云图可以看出,油滴受到的径向压力沿着半径方向逐渐减小。

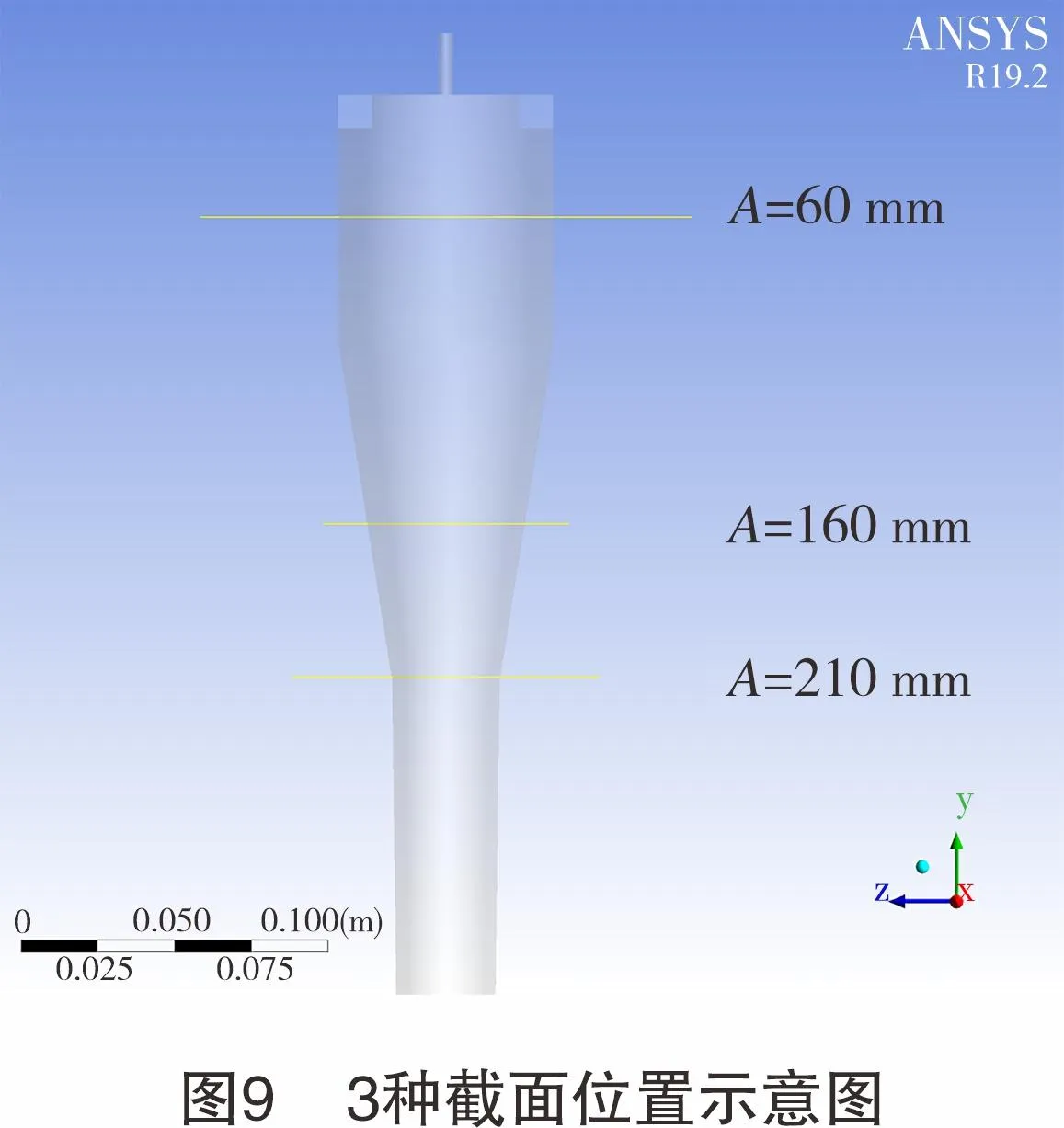

在Yb型旋流器的A=60 mm、A=160 mm、A=210 mm处分别做截面,3种截面位置如图9所示。

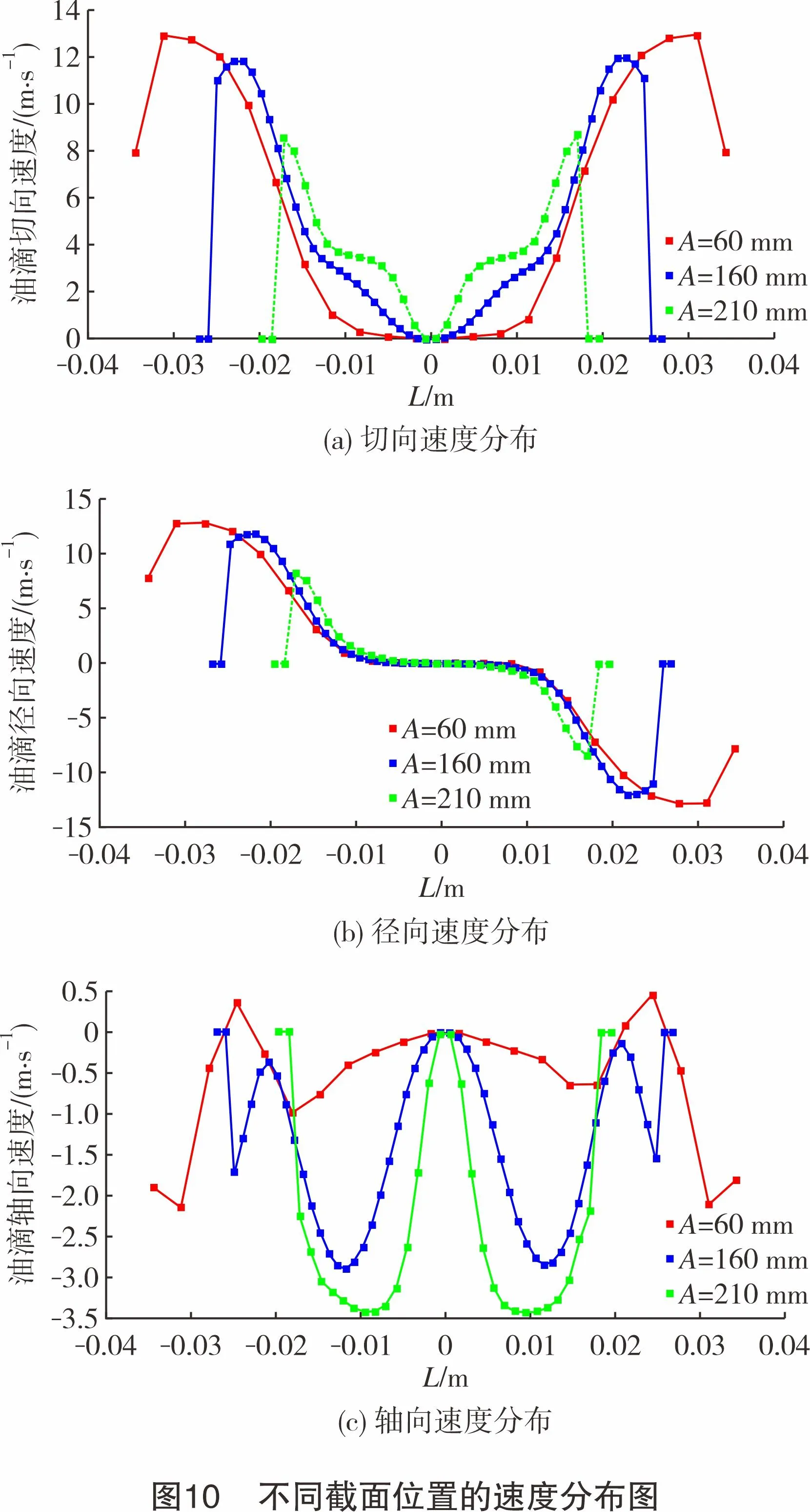

以3种截面位置的圆心为原点,其直径上的切向、径向、轴向速度分布如图10所示。从图10(a)切向速度分布图可看出,旋流器内的切向速度呈轴对称分布,使流体产生离心力而向壁面运动,旋转半径沿轴心向壁面方向增加时,切向速度先增大后减小。在最大切向速度点,混合液所受离心力最大,最易发生油水分离,经过该点后切向速度急剧减小,该位置因接近壁面而存在运动阻力。

从图10(b)径向速度分布图可看出,径向速度分布呈现中心对称分布,两侧的径向速度方向均为壁面指向中心线,且速度是逐渐减小的,说明混合液沿着壁面流动时,混合液中的油向着中心线汇集,混合液正在发生油水两相分离过程。

从图10(c)轴向速度分布图可看出,旋流器内流体的轴向速度变化趋势相同,靠近旋流器内壁面水相富集的环状区域内,轴向速度方向指向底流口。流体所受的轴向速度随半径的减小而减小,直到在某点处变为0,成为零轴向速度点;半径再继续减小时,轴向速度由负变为正且方向发生了改变,指向溢流口形成逆向流。此后随着半径的减小,轴向速度则逐步增大,同时,油相不断向着中心轴线附近移动而聚集,最终从溢流口排出。

2.4 最佳操作参数探究

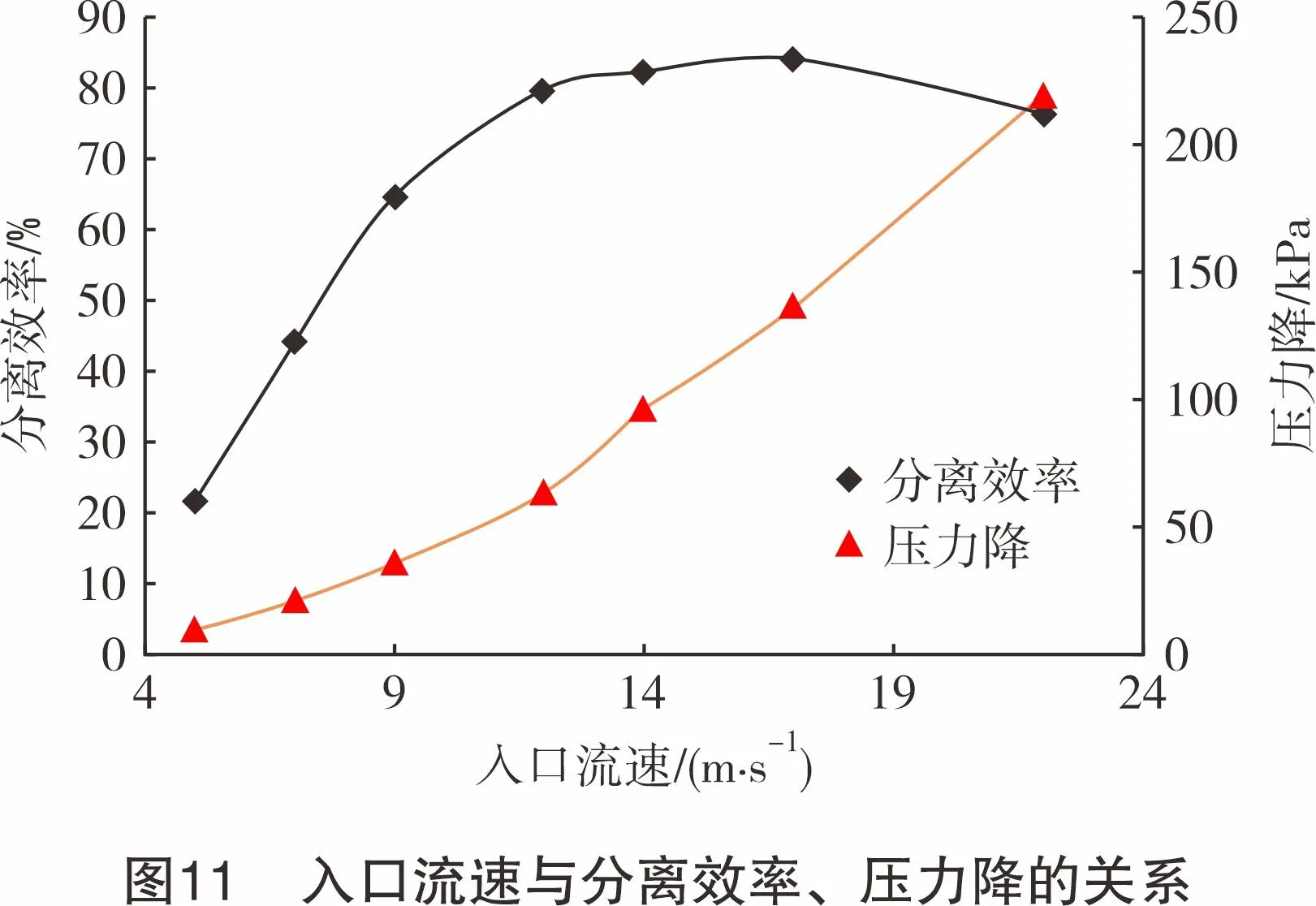

在入口流速为5 m/s、7 m/s、9 m/s、12 m/s、14 m/s、17 m/s、22 m/s,油相体积分数为10%,溢流分流比为10%的条件下进行模拟。入口流速与分离效率、压力降的关系如图11所示,当入口流速从5 m/s增至12 m/s时,分离效率从21.71%快速增至79.75%。这是因为当流速过低时,旋流器内尚未形成逆向流,中心轴线附近未出现稳定的油核,但随着流速的增大,旋流场内的逆向流趋于稳定而形成油核,油相开始溢流而出。入口流速为12 ~17 m/s时,由于已经形成了稳定的油核,增大流速对分离效率提升不大,当流速继续增大时,由于进液的持续冲击使聚集的油滴重新分散,从而导致分离效率有所下降,而压降随着入口流速的增大而增大。故Yb型旋流器分离的最佳速度参数为15 m/s。

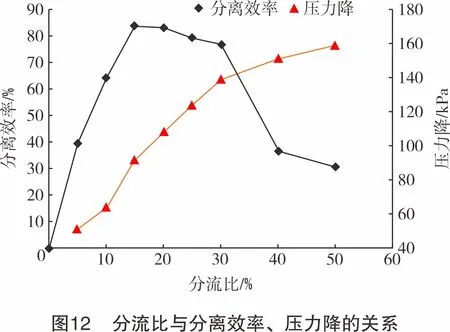

在最佳分离速度15 m/s的条件下,分流比与分离效率、压力降的关系如图12所示,当溢流分流比从0增至15%时,增大分流比能提高分离效率。当分流比增加到15%时,分离效率开始下降,原因是分流比的增大使得混合液被迫从上出口溢流而出,且旋流场内存在冲击压力,湍流程度的增加导致聚集的油滴粒子破裂分散成小粒径的油滴,从而影响了分离效率。当分流比大于30%时,会加剧未完全分离的混合液从溢流口流出,溢流口水相增多导致分离效率开始急剧下降。压降不断增大是由于分流比的增大使溢流口处的压力增大而导致的。

3 实例验证

通过CFD数值模拟得到的最佳结构尺寸及操作参数并不代表实际工况下的分离效率,CFD模拟是通过数值方法求解一系列的微分方程组对实际物理模型在理想条件下的简化模型进行预测,需通过实例验证[7]。

实验样品取自某燃料油库区含油污水,对液液二级旋流器的油水分离能力进行了模拟实验验证,混合液中的Ci为10%,经旋流分离后取样检测,检测结果见表5。

表5 水样检测结果序号入口流速/(m·s-1)溢流分流比/%底流口油相体积分数/%油相去除率/%15107.9021.0027106.0839.1639103.8961.09412102.7372.75514102.4375.70617102.4675.40722102.8471.6081556.5634.40915103.9860.211015152.1978.061115202.0979.091215252.1378.751315302.8271.801415406.8531.501515507.2427.62

图13为油相分离效率模拟值与实验值比较情况,其模拟值与实验值大致相同,实际的分离器最佳操作参数为入口流速15 m/s,溢流分流比15%~20%,实际除油效率达到79%。经旋流器分离后,水相中油相体积分数大幅度降低,便于后续的污水生化处理,表明优化的设备能够满足油水分离预处理的要求,具有良好的应用前景,可为今后设备的模拟研发提供参考。

4 结论

(1) 通过正交试验对液液二级旋流器进行了结构参数优化,在最优尺寸下,分离油相体积分数为10%的混合液时,模拟的最佳操作参数为入口流速15 m/s、溢流分流比在15%~20%之间,除油效率为83.10%,液液二级旋流器对油水混合液的预分离有较好的应用前景。

(2) 入口流速一定时,适当增加溢流分流比能够提高油水分离效率,超过最佳分流比会导致未完全分离的混合液从溢流口流出,分离效率开始急剧下降。

(3) 在一定的入口流速范围内,分离效率会随着入口流速的增大而增大。超过该范围时,分离效率开始下降,因为入口混合液的高速旋流冲击会导致聚合的油滴破裂而分散。

(4) 对模拟研发的组合式设备进行了油水分离能力实例验证,其最佳入口流速为15 m/s,溢流分流比在15%~20%之间,除油效率为79%,与模拟值基本一致,说明该模拟可为实际应用提供可靠的参考。