喷涂紫外光固化树脂在排水管道修复中的应用研究

2023-12-31司金艳王光明陈北亚鲁静于皓

司金艳 王光明 陈北亚 鲁静 于皓

1.北京市市政工程研究院 100037

2.北京北排建设有限公司环境技术分公司 100071

3.北京政平建设集团有限公司 100093

4.北京中水绿洲工程管理有限公司 101500

引言

排水管道是指汇集和排放污水、废水和雨水的管渠及其附属设施所组成的系统。随着经济建设的发展,城市规模不断扩大,工业不断发展,居民生活排水及工业废水排放量随之增加;近年来特殊天气频发[1],雨水的排放量大幅增长;现状排水管线系统由于年久失修存在较大安全隐患,污水管线断裂渗漏导致道路塌陷的现象时有发生;汛期大量雨水无法及时排除造成城市内涝,这也给社会的稳定运行带来压力。因此,排水管道的增设和维修成为维持城市正常功能运转的必要条件,需尽快改造城市内有安全隐患的排水管线,并完善排水管线系统[2]。

北京由于历史原因,管道历史悠久,形式各异,大多超期服役,需要及时维修延寿。在北京城市规划中,要改善居民生活环境,补充完善城市功能,避免管道淤堵、破损、地面塌陷、管道修复工作势在必行[3]。与此同时,基于城市功能和运转的需求,更甚至有些管道已是历史文物,不允许开挖修复,因此迫切需要一种非开挖管道修复方式来解决上述问题。

目前紫外光固化修复技术因其可以快速施工、整体性好、断面损失小、抗渗性能强等特点在非开挖修复技术中得到了一定的应用,但也存在一些技术上的问题需要解决。比如紫外光固化修复中的软管与原管壁结合性差、易脱离、造价高,无法适用于大管径及特种断面排水管道等。基于这些问题,本文提出一种可以用于喷涂施工的紫外光固化树脂,对排水管道实行喷涂修复,达到防腐抗渗的功能性修复。

1 传统紫外光固化修复技术概述

传统的紫外光固化修复管道技术主要引自于德国,其原理是利用特殊波长的紫外线光的照射,其树脂体系中的光敏物质通过光化学反应产生活性粒子或基团,从而引发体系中的活性树脂进行交联聚合,使具有反应活性的液态物质快速转变为固态,进而修复受损的地下管道的一项非开挖管道修复技术。紫外光固化修复技术既可以用于管道的整体修复也可以用于管道的局部点修复[4]。

修复过程是将浸透紫外光固化树脂的软管,通过检查井口利用专用设备拉入所要修复的管道内,封闭管道两端端口,在此内衬管中充压缩空气,使内衬管紧贴管壁,然后通过紫外光灯照射,使树脂硬化,内衬管与原管壁形成统一整体,完成对管道的修复[5]。紫外光固化修复技术现场操作示意如图1 所示。

图1 紫外光固化修复技术现场操作示意Fig.1 Schematic diagram of UV curing repair technology

2 紫外光固化树脂改性

2.1 紫外光固化树脂改性机理

紫外光固化树脂是通过紫外光照对树脂体系中的光敏物质产生活性因子,进而引发整个树脂体系发生交联聚合反应,从而促使树脂硬化,在没有紫外光照的前提下,树脂呈流态,喷涂到管道上会发生流挂且无法与管壁结合,且树脂黏性较大,容易堵塞喷涂设备,基于以上问题,对紫外光固化树脂进行改性,降低黏度同时提高树脂基体与管壁的粘结性,且在没有固化反应前,可以与管壁贴合。

2.2 选定添加剂

树脂体系中常用的添加剂,诸如增韧剂等都可以改善树脂的性能,因此选定合适的添加剂可以对树脂进行改性,使其符合喷涂需求。增韧剂可以降低树脂的收缩,同时提高断裂韧性;偶联剂可以提高树脂的粘结强度,提高树脂与基体结合面的粘结力,同时提高树脂内活性基团的活性,有助于提高固化效率;触变增进剂,提高树脂内分子黏结力,增大触变,改善树脂流挂现象;活性稀释剂降低树脂黏性,适用于喷涂;可喷涂树脂的控制指标是粘结强度及流挂性能。另外,加入适当比例的固化剂,使树脂体系在紫外光照前发生部分固化,与原管壁贴合,降低紫外光照前的流挂。

2.3 紫外光固化树脂改性措施

选定CYD-128 环氧树脂基体,三芳基硫鎓六氟锑酸盐831 作为光引发剂,蒽作为光敏促进剂构成紫外光固化树脂的基体材料,在此基础上确定添加剂的种类与掺量。首先通过喷涂试验,确定活性稀释剂的掺量,使树脂黏性降低到适合喷涂作业的范围内,然后通过三因素三水平的正交实验,确定偶联剂、触变增进剂和树脂固化剂的掺量,最后通过树脂收缩率实验,确定增韧剂的掺量,最终确定喷涂紫外光固化树脂的最佳配合比。因涉及知识产权,本文的偶联剂等添加剂不公开具体选定的产品,只给出其性能指标和作用机理,并公开试验步骤和数据。

1.增韧剂

环氧树脂在固化过程中会发生体积收缩,从而降低其粘结强度,影响喷涂界面整体性,增韧剂可以降低环氧树脂的收缩,并且可以提高其断裂韧性,进而提高树脂的剪切拉伸强度。不同增韧剂的增韧机理不同,应该选定在常温条件下就可以起到增韧和提高粘结强度的增韧剂,参与环氧树脂固化反应,增加柔性链段,在提高韧性的同时,不会降低耐湿热老化性,同时具备良好的化学稳定性。

2.偶联剂

偶联剂具有两个不同性质的官能团,一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能与合成树脂或其他聚合物发生化学反应或生成氢键溶于其中。因此偶联剂可以提高树脂的粘结强度,将有机树脂与无机砂浆界面结合在一起。因为该材料的应用场景为地下管道喷涂修复,修复界面无法做到完全干燥,因此选择偶联剂时避免选择会因为具有游离水而影响作用的类型即可,推荐具备良好水解稳定性的偶联剂。

3.触变增进剂

加入树脂中,与聚合物形成氢键,能使树脂在静止时具备较高的稠度,外力作用时又会变成低稠度的流体状态,从而使树脂在喷涂过程产生较大流动性,具备良好的施工性能,喷到管壁界面时又会变成高稠度状态,减少流挂现象产生,选择溶剂型触变增进剂即可。

4.树脂固化剂

光固化树脂中含有光敏物质,需要光引发剂和光敏促进剂使其在紫外光灯照射下发生反应,从而引发树脂产生交联反应,但是在喷涂施工紫外光灯照射前,加入对应体系的树脂固化剂,可以促进树脂的固化反应,提高固化率,使树脂与原管壁更紧密贴合,选择可以在潮湿环境下仍具有良好稳定性的对应树脂固化剂即可。

5.活性稀释剂

活性稀释剂会参与树脂的固化反应,从而降低树脂的黏度,利于喷涂修复,选择阳离子型固化剂,与树脂发生阳离子聚合反应,降黏效果比其他类型活性稀释剂更好。

3 紫外光固化树脂改性试验

3.1 喷涂试验

通过高压离心喷涂机的测定,当树脂黏度在35Pa·s~42Pa·s之间时,可以保证连续喷涂且不会堵塞喷涂机头,也不会过于粘壁,要使黏度保持在此范围内,活性稀释剂的浓度范围在3%~4%,本文选定活性稀释剂的浓度为3%进行后续试验。

3.2 正交试验

设计偶联剂、触变增进剂、树脂固化剂的三因素三水平正交试验配合比,进行流挂性能、粘结强度试验研究,确定材料的配合比见表1。设计正交试验见表2。

表1 正交试验三因素三水平设计Tab.1 Three-factor and three-level design table of orthogonal test

表2 正交试验Tab.2 Orthogonal test table

3.3 正交试验数据分析

根据分析正交试验的数据,统计材料的流挂性能和粘结强度试验结果如表3 所示。

表3 试验数据统计Tab.3 Statistical table of test data

正交试验结果分析如表4 所示。

表4 正交试验结果分析Tab.4 Orthogonal test result analysis

通过表4 的试验结果,可以确定影响因素的主次顺序,材料粘结强度的影响主次顺序为偶联剂(A)、树脂固化剂(C)、触变增进剂(B),流挂性能影响的主次顺序为触变增进剂(B)、树脂固化剂(C)、偶联剂(A),基于本试验研究所期望达到的技术指标,最佳的原材料组合为:A3B3C2,即在紫外光固化树脂体系中加入8%偶联剂、4%触变增进剂和6%的树脂固化剂。

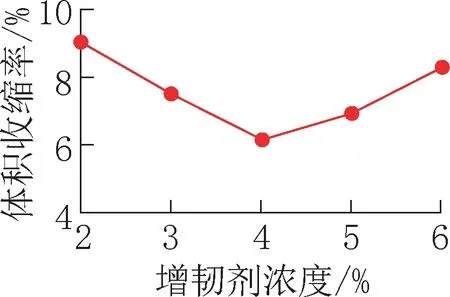

3.4 收缩率试验

本试验利用体积收缩率测定树脂固化过程的收缩特性,所谓体积收缩率是指树脂固化前后的体积差与固化前的体积之比。在紫外光固化树脂改性体系中,选定增韧剂的浓度分别为2%、3%、4%、5%、6%,其试验结果如图2 所示。根据试验结果,紫外光固化树脂的体积收缩率随增韧剂的增长呈现先降低后增长的过程,这是因为增韧剂可以使树脂分子互相包裹,形成类似于网状结构的形态,防止树脂收缩,但是增韧剂量太大后,树脂聚合反应增加,分子链运动活性提高,分子排列从无序到有序,形成类似结晶的结构,收缩就会增加,所以添加适当比例的增韧剂是必须的,本文选定4%的增韧剂掺量。

图2 体积收缩率随增韧剂浓度变化曲线Fig.2 Volume shrinkage curve with toughening agent concentration

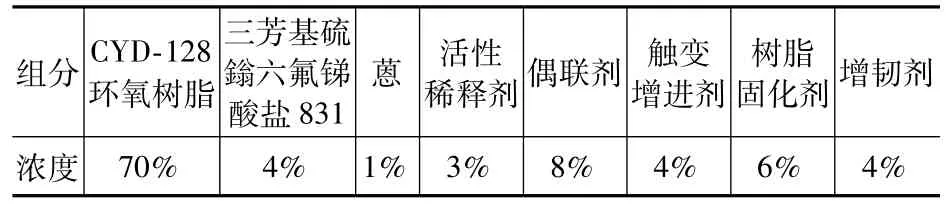

3.5 最终配合比

按照喷涂试验、正交试验及收缩率试验的试验结果,最终选定喷涂紫外光固化树脂的最优配合比如表5 所示。

表5 喷涂紫外光固化树脂的最优配合比Tab.5 Optimum mix ratio of UV-curable resin for spraying

4 紫外光固化树脂喷涂管道试验

利用表5 配制喷涂紫外光固化树脂,然后通过专用设备喷涂一段直径800mm、2m 长的混凝土管,喷涂后对管道进行紫外光灯照射,待树脂固化后及24h 后对该段管进行管道机器人检测,测试喷涂效果,并对该管节进行闭水试验,测定喷涂后的抗渗性能。

通过管道机器人对喷涂层进行外观及超声波检测,整段管的喷涂层均匀、连续,无气泡、鼓包及裂缝产生;没有固化不完全或未固化现象;处理后的管道任意点的平均壁厚不小于设计值的90%,并且厚度差异不高于5%,喷涂前后管道如图3所示。

图3 喷涂前后管道Fig.3 Pipeline before and after spraying

对修复管段进行密闭性水重压试验时,试验管段满水后,浸泡时间不应少于24h;在压力为50kPa,稳压15h的工作条件下,压降为0.01MPa,按规范要求<0.02MPa即为合格。

根据管道喷涂后的表观测试及闭水试验测试,说明利用紫外光固化树脂进行管道喷涂修复,可以对管道起到抗渗性修复,并且紫外光固化树脂形成的内壁层,粗糙度系数仅为0.009,对比原管道1.0 的粗糙度系数,相同条件下管道过流量提升近15%~20%。

5 防腐性能测试

耐腐蚀性是管道功能性修复的一个重要指标。本试验选用10%NaOH和10%H2SO4两种溶液,将制作的70mm ×70mm ×70mm 的普通混凝土试块和表面喷涂紫外光固化树脂的试块放到两种溶液中浸泡,同时将试块在普通水中浸泡,2个月后观测表面情况有无松散剥落坑槽等现象,观测其耐腐蚀性,并测试质量及抗压强度有无损失,养护完后的普通试块抗压强度为47.5MPa,喷涂紫外光固化树脂的试块抗压强度为52.5MPa,浸泡后的测试结果如表6 所示。

表6 喷涂紫外光固化树脂的试块防腐性测试结果Tab.6 The test results of the corrosion resistance of the samples sprayed with UV-curable resin

通过表6 可以看出,喷涂紫外光固化树脂后的混凝土试块其耐腐蚀性明显高于普通混凝土试块。这是因为紫外光固化树脂在混凝土表面形成致密连续的保护层,喷涂紫外光固化树脂可以对管道起到防腐修复作用。

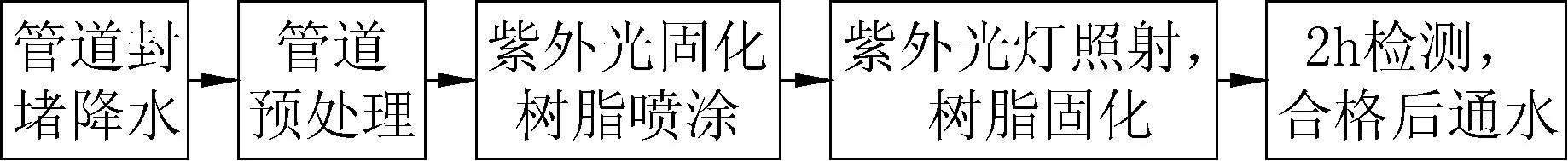

6 喷涂紫外光固化树脂管道修复工艺

通过地面喷涂紫外光固化树脂试验,结合管道喷涂修复技术,总结喷涂紫外光固化树脂管道修复工艺的基本流程如图4 所示。对将要进行喷涂修复的管段的上游进行封堵截流,作业管道进行降水和导水,保证喷涂作业期间该管段内无流水和积水。之后对管道进行预处理,包括清淤、高压水冲洗及管壁清理,冲洗的水应及时抽走,管壁应无油渍、泥垢等杂质,保证喷涂效果,管壁可以是潮湿状态,但不应有明水流动。之后对该管段进行喷涂作业,喷涂后进行紫外光灯照射。待树脂固化后2h,对喷涂内壁进行CCTV检测。如管壁完整、光滑,厚度均匀,无气泡,则符合要求,即可通水;如不符合要求要重新喷涂,直至达到要求为止。

图4 喷涂紫外光固化树脂管道修复工艺流程Fig.4 Spray-on UV-curable resin for pipeline repair process flow diagram

该工艺适用于排水管道功能性修复场景,对各种类型、各种尺寸的管道都适用,但仅对管道起到抗渗防腐的修复效果,无法达到结构补强的作用,因此,如管道发生承载力下降或结构性破坏,该修复措施并不适用。

7 结论

1.通过对紫外光化树脂进行改性可以降低其黏度同时提高粘结性能,使其适合喷涂作业,经过系列试验确定了喷涂紫外光固化树脂的最优配合比。

2.利用该材料对管道进行喷涂作业,喷浆连续不堵塞,喷后的管壁均匀致密,厚度统一,且粗糙度系数降低,提高流速。

3.经过闭水试验和耐腐蚀性试验,验证了对管道喷涂紫外光固化树脂后,可以起到防腐抗渗的功能性修复效果。

将紫外光固化树脂进行改性,对管道实施喷涂修复作业,可以有效避免传统紫外光固化修复技术的缺点,适用于更多类型、更多应用场景的管道修复作业,促进紫外光固化修复技术的发展。