黄骅港站智能试风作业技术研究

2023-12-31王雨晴王宏嘉

王雨晴,王宏嘉

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司通信信号研究所,北京 100081)

黄骅港站是朔黄铁路的终点,作为铁水联运的衔接处,现场规模较大,一共包含2 个作业区,总计6 个站场和13 个翻车机房,这造就了黄骅港站现场业务流程繁琐的情况。黄骅港站在拥有众多作业岗位的同时,要求在岗人员具备高标准的协作能力,保证机车摘挂、取送、试风、对位、翻卸和编组等各项技术作业的有效进行。

黄骅港站作业组织复杂多样,但现场智能化落后,对于依靠人工操作的试风技术作业,由于场内作业人员有限,导致试风环节紧张,影响其他列车后续任务,不仅降低了站内作业效率,还存在部分安全隐患。针对黄骅港站试风作业情况,采用智能试风装置进行列车尾部风压的自动采集,并通过5G 网络将风压数据实时传输到司机手持终端上,在解决车站现有作业难题的同时,实现站内试风作业的智能化、自动化和高效化。

1 黄骅港站试风作业现状

由于列车载重量大、运行速度较快,列车能否及时地停稳或减速十分重要,所以列车在启动前,必须进行试风操作。试风作业就是检查列车空气制动性能的试验,通过检测该性能是否良好,判断列车是否具备运行的条件,是保证行车安全的重要检查内容之一。根据黄骅港站的车站细则和现场作业形式,凡是在站内股道停留20 min 以上的列车,在启动前必须进行试风作业,并采用列尾试风人员向司机播报的形式说明试风是否良好。黄骅港站按照现有试风模式虽然可以检查当前列车刹车系统状况,但是仍存在部分问题需要解决。

1.1 列车等待作业时间过长

黄骅港站的试风作业时间节点众多,一般在港前作业区、I 场和III 场股道、翻前翻后及清煤线处进行。在列车无故障的前提下,试风作业一般持续10~30 min,且每次作业必须有现场人员参与,由于每场每班只配备1~2 名试风人员,导致同一时间段只能进行一股道的试风作业;若列车存在故障,试风作业没有达到现场要求,则需要试风人员核对每一处车厢连接点的状况,直至试风良好。由于现场人员的限制和作业情况的不确定性,经常出现列车待命时间过长、站内股道堵塞的现象,导致后续列车作业计划无法按时进行,作业执行效率较低,严重影响了车站运输生产指标的完成。

1.2 现有试风作业模式存在安全隐患

由于列车每节车厢的风管都是相互贯通的,因此在试风过程中,待司机操作制动阀向各车厢充气后,试风人员只需要现场排查最后一节车厢的气压泵活塞的动作情况,依据气压泵活塞是否持续处于伸出和缩回的状态,判断试风作业是否达到要求,并用站内手持台实时向司机汇报相关作业情况。由于气压泵活塞的动作变化只能说明气压从列车头部贯穿到达列车尾部,并不能直观地说明作业已经达到预期要求,且试风环节主观意识性太强,缺少数据依据,无法客观实际地评判列车在升压、保压、降压过程中的风压变化和列车整体状态,致使站内试风作业存在一定的安全风险,可靠性不高。

1.3 现场人员配合程度较差

部分试风人员业务能力不强,现场配合程度不高,一旦现场作业强度加大就会出现抵触情绪,且遇到较差的天气情况,试风人员不愿意出勤,此时只能由司机通过判断制动显示屏上的电空制动流量计或者列车管压力的大小自主完成试风。现场作业人员的配合程度与作业执行效率和安全风险的发生紧密联系,呈正相关性。

2 黄骅港站智能试风技术研究

2.1 智能试风技术总体框架

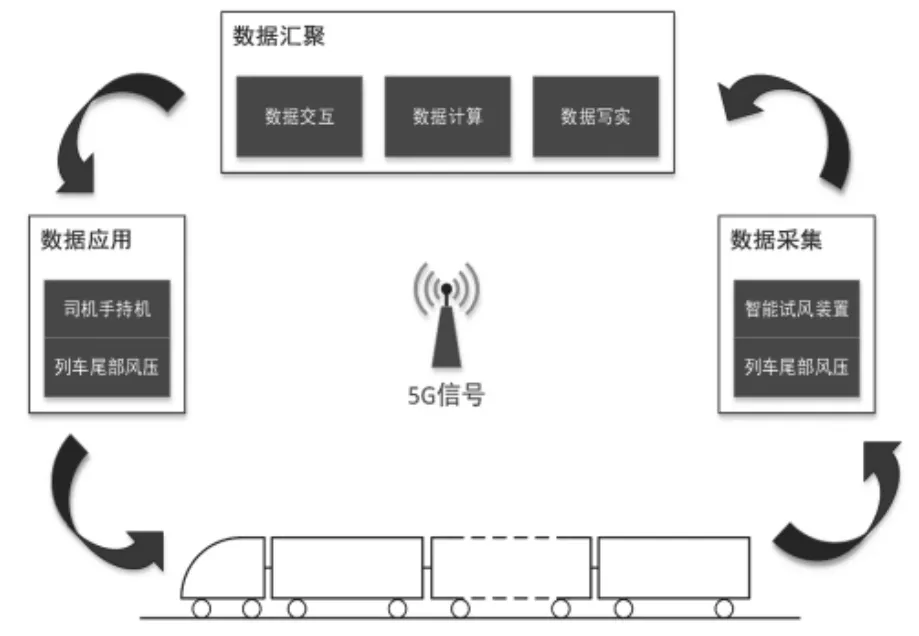

智能试风技术采用数据自动采集、实时计算、自动汇聚传输等技术手段,及时解决了黄骅港站试风作业中存在的低质、低效问题,同时优化了作业组织形式,减少车站调度指挥工作者的工作量,提高了车站的运输生产能力,达到了减员增效的实质性目标。这项研究不仅涉及软硬件的结合,还与车站机务、车务及列尾作业室的业务板块相互渗透,并以车站内部局域网为传输通道,形成了一套基于5G 网络的智能化试风作业流程。智能试风技术拟在黄骅港站现场实施应用,以此验证研究的可靠性、高效性和实用性,打造黄骅港车站的智能化试风作业体系。该体系所包含的内容彼此关联、互相牵连,其总体框架如图1 所示。

图1 总体框架

2.2 作业自动采集技术

2.2.1 内部数据采集处理

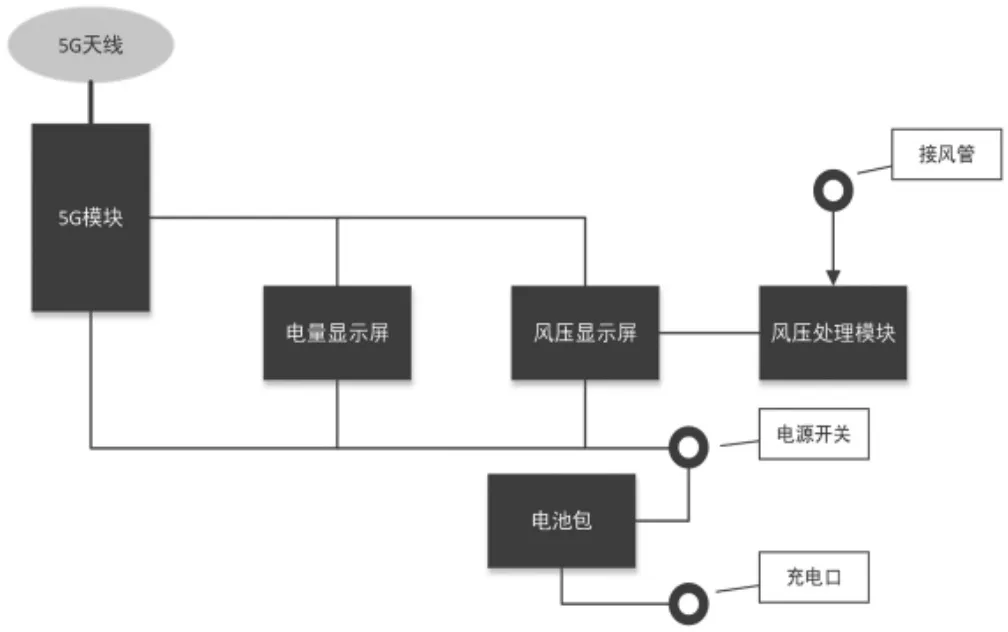

列车尾部固定智能试风装置,装置的接风管口与列车尾部风管进行硬件连接,当试风装置开机后,风压处理模块的压力传感器会时刻感知列尾风压变化,电池包则实时判断装置电量,这2 种数据形成两类数据链路,然后显示在装置显示屏上,同时利用5G 天线对外发送信息。智能试风装置内部的数据处理模块分为风压处理模块、电量处理模块和5G 模块,其内部原理图如图2 所示。

图2 智能试风装置内部原理图

1)风压处理模块。包含风压采样板、A/D 转换器2部分。风压采样板将采集到的风压通过A/D 转换器转化,将得到的模拟信号转变成数字信号后供风压显示屏显示,同时采用RS485 标准将风压信息传递到5G 模块。风压显示的数据以“KPa”为单位,且根据车站要求精确到1 KPa。

2)电量处理模块。包含电量采样板、A/D 转换器2部分。由于电池电量不断跳动,呈非线性变化,所以在利用采样板和转化器进行数据转化后,需要对电量数值进行线性优化,确保电量显示屏的数据呈规律性增长或减小,优化后也采用RS485 标准将数据传送至5G模块。此外,该模块还具备低电报警功能,当电量小于或等于20%时,装置处理器蜂鸣报警,同时闪烁显示屏进行提示。

3)5G 模块。包含协议转换器、信号发射器2 部分。该模块接收风压和电量2 路RS485 数据信息,通过内部协议转换器将RS485 转换成TCP/IP 协议,经信号发射器对5G 天线发送信号,实现智能试风装置内部从数据采集到数据转换和传输的过程。

2.2.2 采集数据的验证分析

为了满足现场试风作业要求,需要对智能试风装置进行风压数据的误差校核,利用车站列尾作业室的列尾主机测试台进行测试,要求风压显示屏的误差在“5 KPa”以内,由于列车在站内行驶或试风环节中的风压值最高可以达到600 KPa,故选取400、500、600 KPa 3 个数值点分别对试风装置进行维持2 min 的保压测试试验。智能试风装置依靠列尾主机测试台进行充风,达到相应的数值点后,计时观察2 min 内的风压数值变化,列尾主机测试台和智能试风装置的风压对比如图3所示。从图3 中可以看出,两者误差范围为“2 KPa”,符合现场作业标准,可以为作业人员提供安全、合理、高效的数据支撑。

图3 风压数据对比图

2.3 作业数据自动汇聚

2.3.1 基于5G 信号的数据交互

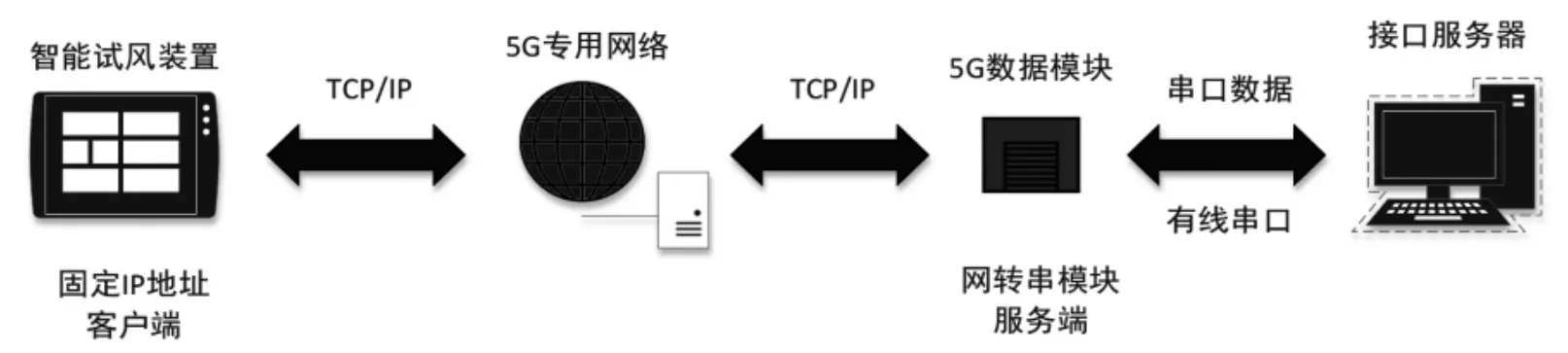

每台智能试风装置配备专用的SIM 卡,由装置天线对外发送信号后,基于TCP/IP 通信协议和5G 网络传输数据。为了保障数据传输的私密性和安全性,信号通过车站专用局域网进行网络传输,经网转串模块将网络数据转化成串口信息后,由有线串口传送至接口服务器内,在确保数据可靠性的同时,供后台服务器进行数据的转换和计算,其网络传输过程如图4 所示。

图4 网络传输过程

数据交互采用一对多的方式进行,为网转串模块和智能试风装置分配唯一且固定的IP 地址,设置网转串模块为服务端,试风装置为客户端。当智能试风装置开机后,自动向服务端发送开机指令信息,服务端接收指令后作出响应,同时两者自动建立数据连接;根据接口服务器的指示,服务端可以依次向多个客户端发送数据查询指令进行查询工作,与其对应的客户端做出动作,反馈所需要的数据信息,以此实现一对多的数据交互过程。

2.3.2 数据的计算与写实

接口服务器与网转串模块之间采用Modbus 协议进行串口通信,该协议使通信帧格式简单紧凑、通俗易懂。当接口服务器接收到智能试风装置返回的数据帧后,进行数据解析计算,并存储到数据库内,实时为司机手持终端提供后备数据支持。

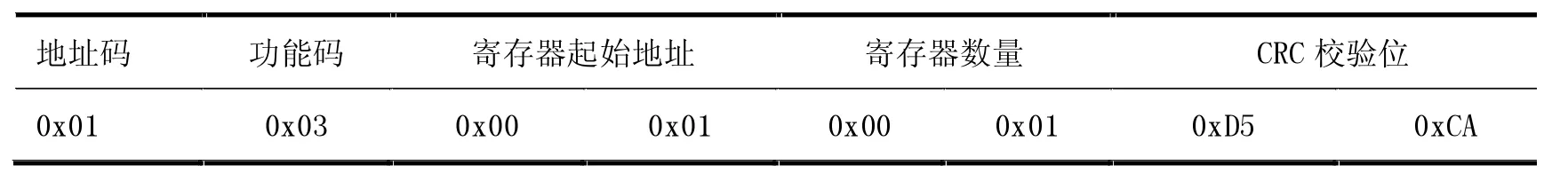

串口数据基于十六进制形式传输,多条命令交替查询、交替返回,以风压数据通信帧为例,其风压查询帧格式见表1,风压返回帧格式见表2。数据的通信方式为一条查询帧对应一条返回帧,查询帧由接口服务器组包输出,返回帧中寄存着服务器所需要的数据信息,帧格式的含义如下。①地址码:设备地址,即试风装置的设备号。例如查询1 号设备的地址为0x01,2 号设备的地址就为0x02。②功能码:读取指令符。读保持寄存器指令0x03,用03 指令读取寄存器地址为1 的寄存器风压值数据。③寄存器起始地址和寄存器数量:寄存器起始地址默认为0x0001,总共包含2 个寄存器。④寄存器值风压数据:双字节位,存储列车尾部的风压采样数值,是返回帧中实际所需要的信息。⑤CRC 校验位:16 位CRC码校验生成,检验帧格式的正确性,确保传输无误。

表1 风压查询帧格式

表2 风压返回帧格式

通信帧根据地址码实现查询和返回的自动匹配,表中说明地址码为0x01 的设备返回寄存器以0x0001 为起始地址的2 个字节数据,该数据就是列尾风压的采样数值“01F4”,通过接口服务器直接转换为十进制后,形成以“KPa”为单位的实际风压值“500”,在插入数据库的同时,实时记录采集时间,供手持终端使用。

2.4 智能试风技术的应用

基于5G 网络的智能试风技术,将列车尾部风压自动采集、汇聚,同时司机手持终端配备试风作业界面,司机根据现场的实际作业情况,登录查看对应计划下的试风任务,实时掌握列尾风压状况,全面监控整个试风作业过程。同时手持终端设置语音播报功能,若试风环节中列尾风压持续下降3 次,且下降值超过“20~30 KPa”范围,则手持机进行风压报警,提醒司机该列车存在漏风部位,试风作业未达到标准。

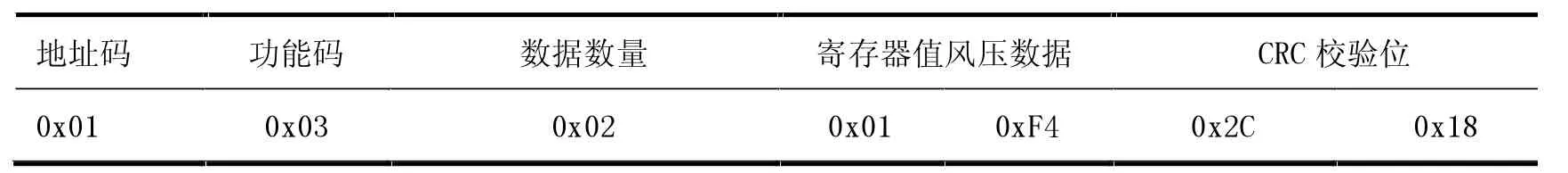

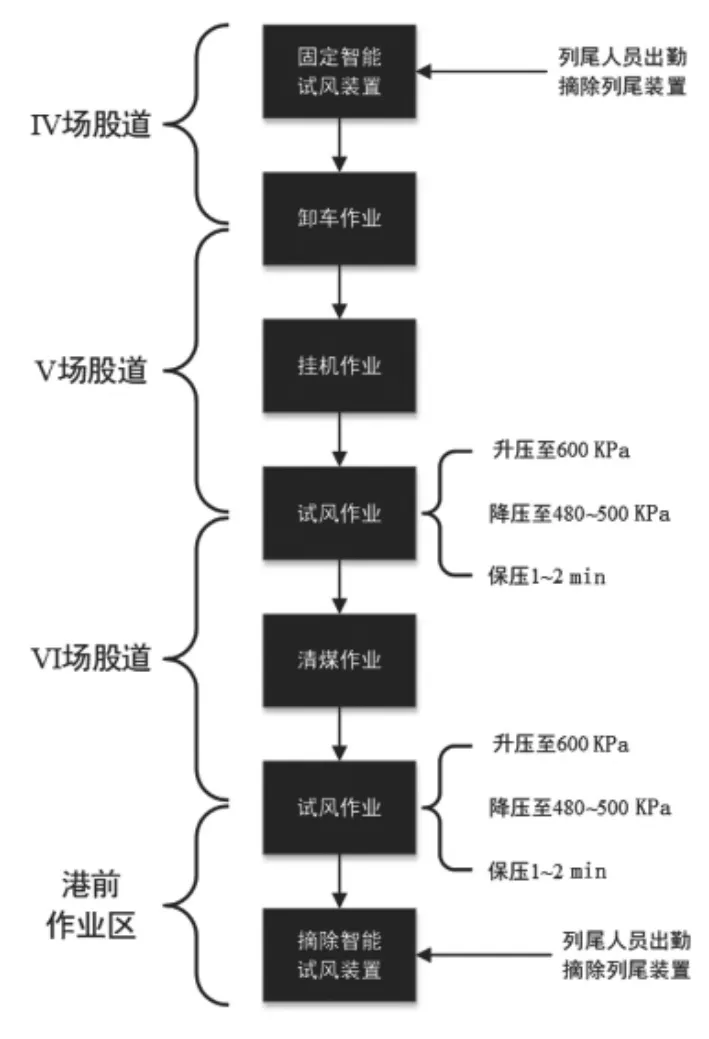

结合黄骅港站的实际作业情况,智能试风技术作用在C80 或C80B 的组合万吨列车,应用于大翻翻后股道和清煤线处。在列车到达翻前股道由列尾人员摘除尾部的列尾装置后,固定智能试风装置;试风装置随车列过翻车机房,先后在翻后股道和清煤线处进行试风作业,待列车行驶至港前作业区进行列检作业前,摘除智能试风装置,此过程无需试风作业人员出勤,依靠司机通过手持终端的提示完成自主试风,具体智能试风流程如下。

2.4.1 IV 场股道

C80 或C80B 的组合万吨列车行驶至IV 场即大翻翻前股道,进行对位作业后,由车站值班员下达列尾人员出勤命令;列尾人员携带智能试风装置出勤,在摘除列尾装置后,固定智能试风装置。

2.4.2 V 场股道

智能试风装置随车列一起经过翻车机房到达翻后股道,进行车列的挂机作业;顺利挂机后,值班员向司机下达试风联控信息,即“某场某股道某车次某号试风装置开始试风”;司机登录手持终端,在对应作业计划下的任务栏中选择试风装置设备号,进行智能试风装置与车次的自动匹配,随后开始试风作业,司机通过手持终端的数据显示实时观察列尾风压大小,判断试风作业是否良好;试风结束后,启动列车行驶至VI场股道。

2.4.3 VI 场股道

列车在清煤线进行清煤作业后,由值班员向司机下达试风作业通知,此时司机直接登录手持终端,查看试风作业情况即可。

2.4.4 港前作业区

列车至港前停稳后,需在列检作业前由车站值班员通知列尾人员出勤,摘除智能试风装置。智能试风流程如图5 所示。

图5 智能试风流程图

3 结束语

对比黄骅港站试风作业现状,智能试风技术利用智能试风装置实现数据的自动采集,通过数据库完成数据的存储和采集时间的记录,同时基于5G 网络进行专网通信传输,并以手持终端上的试风界面和语音播报向司机提示当前作业状况。该项技术在黄骅港站得到应用验证,不仅改变了车站的原有作业模式,同时省略了试风人员的作业参与,并建立以司机为主要工作者的智能试风作业流程,有效解决了试风作业存在的效率低、安全系数差等问题,完善车站试风作业模式,达到减员增效的目的。