全逆作建筑地下加速器机房混凝土施工技术

2023-12-31周建发周立民贺泾溪袁翀昊

胡 佳,周建发,高 博,周立民,贺泾溪,袁翀昊

(1.湖南大学,长沙 410082;2.湖南建工集团有限公司,长沙 410004)

医用直线加速器产生的高能射线,能有效杀死肿瘤细胞,达到治疗癌症的目的,是重要的医疗设备。

但是,高能射线容易造成辐射污染,必须具有可靠防护。混凝土价格合理,可塑性强,广泛应用于核电站、医用射线室等的辐射防护[1]。混凝土通常采用大容重和大厚度提高射线屏蔽能力,带来了混凝土配比设计、模板设计、温度裂缝控制等问题,增加了施工难度和风险,是行业技术研究和工程应用关注的重点。

刘霞[2]对不同地区和不同性质重晶石进行了防辐射混凝土性能的影响试验,配制了密度范围在3 000 ~4 000 kg/m3,强度范围在30~40 MPa 的重晶石防辐射混凝土。佘子盈[1]对影响重晶石混凝土防辐射性能的主要参数进行了试验研究,得出力学性能好、射线防护性能强的最优化配合比。冯锦华等[3]在混凝土直线加速器室施工中,重点研究了底板、墙板与顶板混凝土施工工艺,通过布置测温点的方式对大体积混凝土施工过程进行温度监控以防止裂缝产生。谢发祥等[4]介绍了采用EPC 模式的直线加速器机房设计、施工关键技术,总结了建设过程中的典型问题。林华敏等[5]通过调整混凝土配合比、添加专用减水剂和抗裂剂等措施,保证了多层叠加医疗加速器机房放射防护效果。艾丛阳等[6]基于地下空间工程大体积混凝土施工特征,论述了大体积混凝土的搅拌、运输、浇筑施工、振捣、泌水、养护、温度控制和冬季施工等方面技术要点。耿建勋等[7]在某盖挖逆作地下工程施工中,通过跳仓法施工、控制混凝土入模温度、布设测温点和蓄水养护等技术措施,避免了裂缝的大量产生。

目前对混凝土医用直线加速器机房的研究,主要针对施工空间开阔、混凝土往上或同层输送项目开展。而对于采用全逆作法施工的医疗建筑超深地下直线加速器机房,其施工空间狭小、混凝土向下输送离析问题则少见报道。本文以湖南旺旺医院医疗大楼扩建工程(二期)为背景,介绍全逆作法超深医疗建筑地下直线加速器机房施工技术。

1 工程概况

湖南旺旺医院医疗大楼扩建工程(二期)项目总建筑面积16.59 万m2,其中地下5.31 万m2;地上建筑20层,地下建筑5 层、深30.7 m。项目位于市中心,经研究采用全逆作法施工。-5F 西端的肿瘤治疗中心设置10台X 射线能量最高为15 MeV 的医用电子直线加速器。

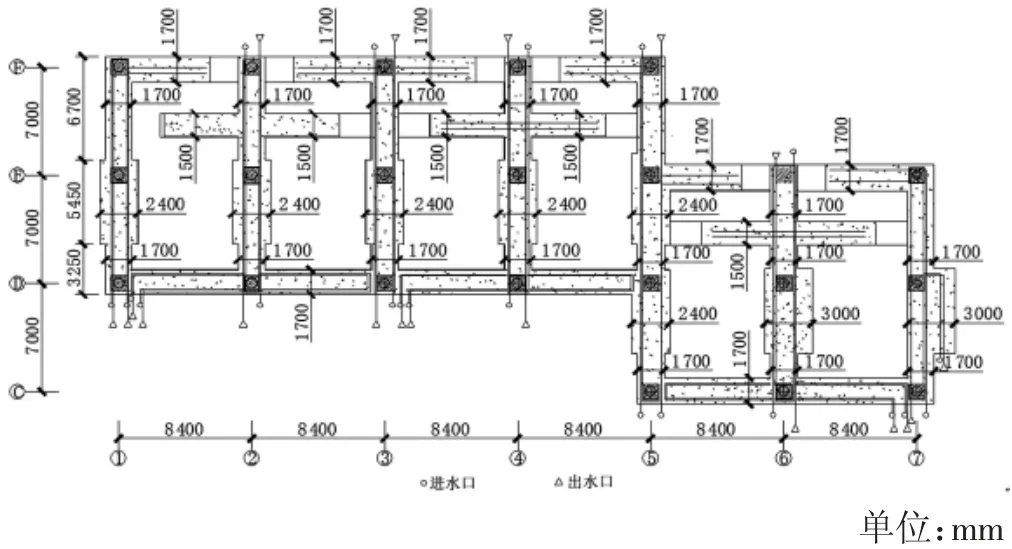

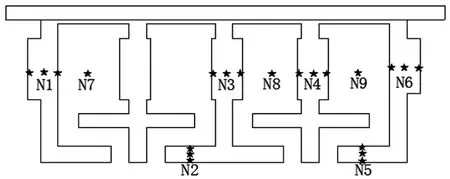

加速器机房占地面积1 386 m2,层高6.5 m,由南向和北向两部分组成,平面布置如图1、图2 所示。墙体厚度分别为1 500、1 700、2 400 和3 000 mm 4 种,其中南向6 间机房墙体采用微膨胀内掺纤维重晶石混凝土(砼密度达3 000 kg/m3),顶板采用普通微膨胀内掺纤维混凝土,一体浇筑混凝土总量约为3 295 m3;北向4 间机房墙、顶板均采用普通微膨胀内掺纤维混凝土,方量约为2 082 m3。

图1 北向加速器机房平面及冷却水管布置图

图2 南向加速器机房平面及冷却水管布置图

2 施工技术重难点

2.1 C40 重晶石混凝土配制

重晶石硬度为3~4,需通过合适的配比,克服容易破碎的特点,配制泵送性、初凝时间及强度满足要求的防辐射混凝土。

2.2 超深输送混凝土防离析技术

2.3 大体积混凝土施工裂缝控制

直线加速器机房墙体、顶板大体积混凝土浇筑及养护阶段水化热容易导致混凝土开裂。

3 关键施工技术

3.1 重晶石混凝土配制技术

重晶石混凝土采用密度大、含结合水多的重晶石碎石、重晶石砂等粗细骨料(主要成分为BaSO4·2H2O),以普通水泥作为胶凝材料,同时加入水、外加剂按一定配合比拌合形成防辐射混凝土。其表观密度大,对X射线和γ 射线防护性能好。

3.1.1 原材料选用

水泥:采用P.O42.5 普通硅酸盐水泥,也可采用其他密度较大、耐热性能好、低水化热的水泥。

重晶石碎石、重晶石砂:表观密度要求在4 300 kg/m3以上,其BaSO4含量不低于90%,内含石膏或黄铁矿的硫化物及硫酸化合物不超过7%,碎石含泥量小于等于1%。

外加剂:泵送剂、减水剂和膨胀剂质量应符合GB 50119—2013《混凝土外加剂应用技术规范》的相关要求。

指纹是指尖表面上交替分布的脊线和谷线图案。指纹图像有着许多不同于其它图像的特点,其纹理性和方向性比较强,而指纹图像的方向场代表了指纹的这种固有性质。通过原始指纹图像的纹理信息,求出每一个像素点的切线方向,就可以描绘出整幅指纹图像的方向场图,而方向场图又为后续指纹图像的滤波、特征提取奠定了基础,故该方向场估算十分重要[12-13]。

拌制混凝土所使用的砂石需露天放置,降低骨料温度,从而降低混凝土入模温度。

3.1.2 混凝土质量控制

由于本工程的直线加速器位于-5F,需要向下泵送,考虑到施工性能,坍落度宜控制在160~180 mm。

重晶石混凝土的制备与运输采用专矿开采,经抽样按规定送检合格后,进行混凝土试配,试配合格后,进行订货加工开采,并送入商品混凝土厂家,重晶石砂、石进场后采用2 个专用仓库进行堆放,备足材料,入库后按规定取样送检,重晶石碎石、重晶石砂每200 m3取样一次,并进行二次试配,合格后才能大批量生产,生产时设置2 条独立生产线(一条生产,一条备用,其生产过程不能与其他混凝土共用生产线),重晶石容重大,运输罐车单车装载量仅为普通混凝土的一半(普通运输车12 m3/车时,改用重晶石只能装8 m3/车);水化热程度高,运输过程需对重晶石砼进行一系列降温处理。

3.2 超深输送混凝土防离析及浇筑技术

项目采用全逆作法施工,先期完工的地下室及主楼使直线加速器机房施工空间受到限制,难以采用常规的“运输车+输送泵”的组合形式完成浇筑;同时,机房位于-5F,混凝土输送时容易产生离析。

为解决上述2 个问题,项目研发了一套超深输送混凝土防离析技术,如图3 所示。地下直线加速器机房1 所需的混凝土,由商品混凝土搅拌运输车2 送至地面料斗3,然后沿直卸导管4 往下垂直输送。为防止垂直输送产生离析,在-1F—-3F 设置防离析卸压装置5,装置设计原理见相关参考文献[8]。混凝土垂直输送至-4F 后,由小方量混凝土搅拌运输车6 水平运输至轻型料斗7,经橡胶软管8 浇筑至工作面。

图3 超深输送混凝土防离析技术

根据现场情况,规划浇筑线路如下所述。

加速器机房分二批施工,第一批次先施工南向6间机房,第二批次施工北向4 间机房,其南向6 间机房当墙身重晶石砼浇筑超过顶板底上0.4 m 高时,换同标号的顶板普通C40 混凝土;北向4 间机房墙、顶板均采用普通微膨胀内掺纤维混凝土。第一批次采用3 台输送泵、1 个直卸点4 处下料布置,第二批次采用2 台输送泵、1 个直卸点3 处下料布置。南向采取3 台输送泵平分、北向采用2 台输送泵平分。

为防止混凝土输送不及时形成冷缝,设立了混凝土养缝体系:场内预留1~2 台商品混凝土输送车,在交通高峰期或堵管等情况下备用。商品混凝土输送车内混凝土经直卸管送至-4F,由小型输送车运送至浇筑面,在混凝土未达到初凝时间进行养缝。采用在老混凝土铺盖少量新混凝土延长初凝时间,以确保浇筑面不出现冷缝。

3.3 大体积混凝土施工温度控制技术

混凝土温度裂缝控制按照内降温、外保温、强测温原则进行。

大体积混凝土施工温度控制流程:热工计算后选择保温材料、降温水管及温度传感器布置设计→防护墙钢筋绑扎阶段进行降温水管及温度传感器安装→防护墙3.6 m 高顶板以下内模验收后进行内模外保温安装→顶板支模架及承载主梁安装验收后进行楼板板底保温安装→顶板钢筋绑扎阶段穿插顶板砼降温水管安装→防护墙外模验收后进行外模保温安装→顶板高低跨模板验收后进行高低跨外模保温安装→砼浇筑完成终凝后顶板顶外露部位采用砖砌反边蓄水与加盖薄膜、土工布相结合方式进行养护→大体积砼凝固升温完成后(14 d 后)拆除外模墙身保温层→砼强度达设计要求后拆除顶板底保温层及内模保温层→砼内预埋降温水管采用同配比同原材料进行注浆封堵。

3.3.1 降温水管布置

防护墙、顶板内降温采用Ф20×3 mm 镀锌钢管按间距小于1 m,采用双向进出2 个回路布置通过自来水作降温措施(图1、图2),结构达强度后采用同防护墙标号及密度水泥浆体进行注浆回灌密实,墙体内降温水管竖向布置4 层,离楼面高度分别为0.8、1.8、2.8和3.8 m。顶板降温水管在周边设1 层,中心局部加厚设2 层,离顶板底部高度分别为0.9、1.9 m。

3.3.2 测温传感器埋设

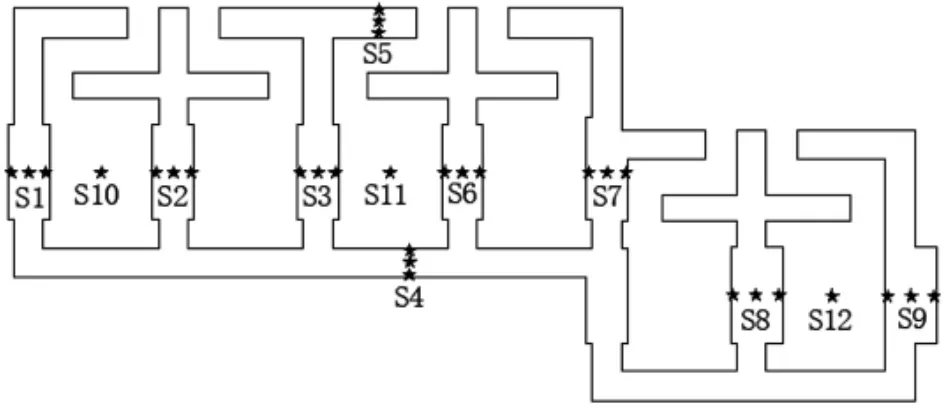

北向机房共布设测温点9 个,如图4 所示,其中防护墙6 个(N1~N6),顶板3 个(N7~N9);南向机房共布设测温点12 个,如图5 所示,其中防护墙9 个(S1~S9),顶板3 个(S10~S12)。防护墙内测点高度为1.8 m,顶板内布设高度为板顶、底部、中部。

图4 北向机房测温点布置

图5 南向机房测温点布置

3.3.3 外保温方案

经理论计算,采用70 mm 厚挤塑聚苯板(XPS)或200 mm 矿棉被进行大体积混凝土保温养护,其内外温差可控制在20 ℃内。

本项目防护墙墙体外保温采用木楞间隙、钢双肢背楞间隙用棉纱塞满,背楞与背楞之间及背楞外侧分别用60 mm 厚、40 mm 厚的聚苯乙烯挤塑板(B1 级XPS)。

顶板上保温层单独设置:浇筑完毕后,设置1 层塑料薄膜+2 层土工布+200 mm 矿棉被+砖砌320 mm 高反边蓄水层。模板与木楞之间及木楞间隙用棉纱填充,高低跨侧模保温做法同墙身保温,顶板上外露表层采用混凝土浇筑后敷盖土工布后砌反边蓄水养护。

4 技术效果

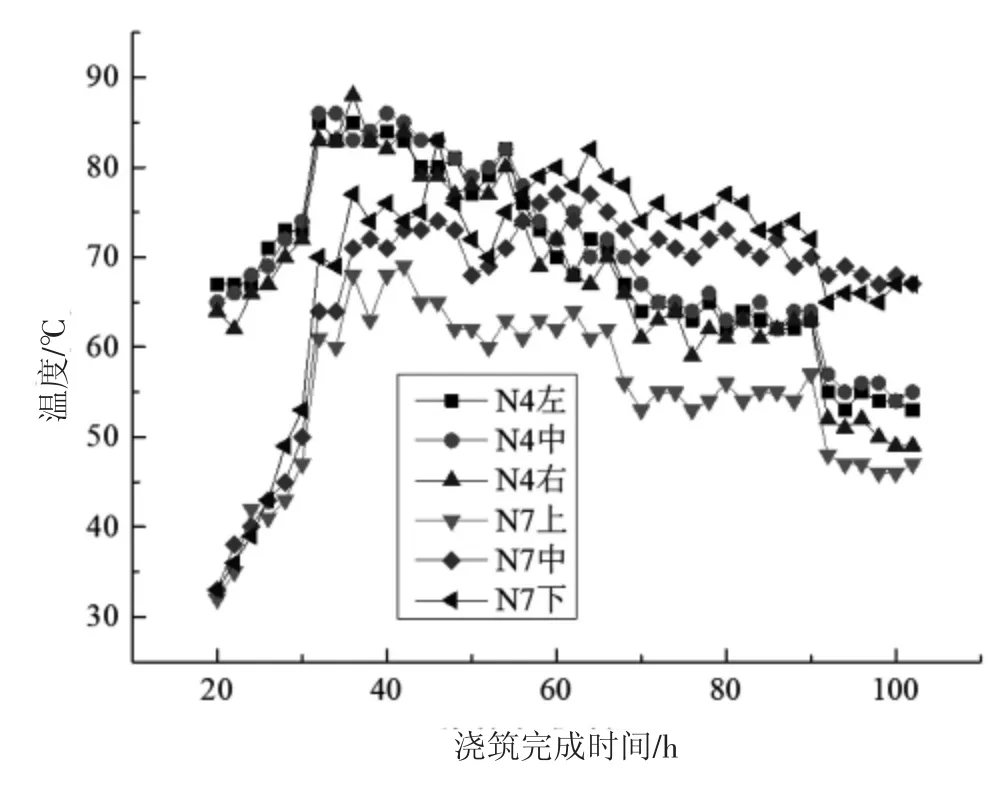

通过上述技术措施,成功配制出C40 重晶石混凝土,有效避免了输送时混凝土离析以及浇筑温度控制不当引起的开裂。测点N4 和N7 温度变化如图6 所示。

图6 测温点N4 和N7 温度变化

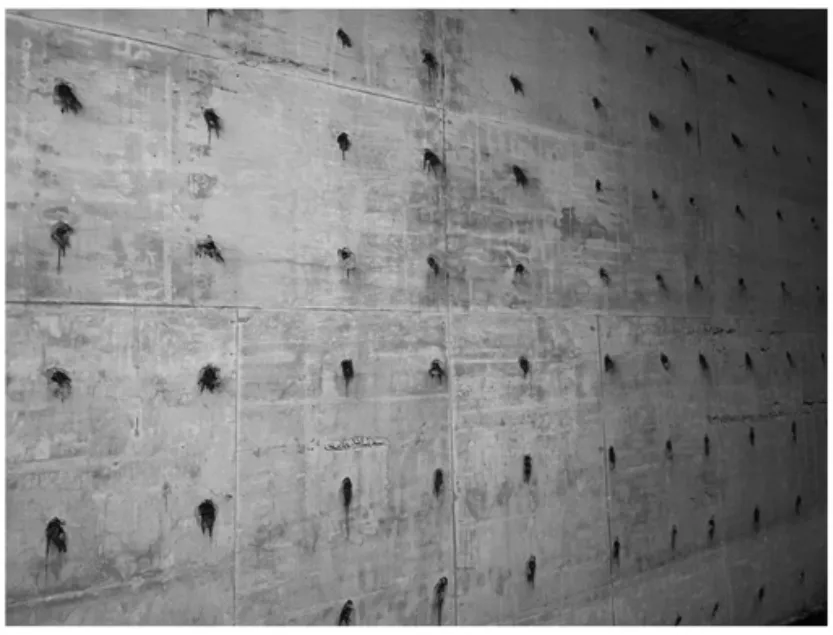

机房混凝土成品外观质量良好,如图7 所示。

图7 防护墙外观质量

5 结论

1)通过严选材料和合适配比设计,可克服重晶石容易破碎的特点,配制泵送性、初凝时间及强度满足要求的C40 重晶石混凝土。

2)卸压装置有效解决了混凝土向下输送过程因负压产生离析的问题。

3)设置降温水管、外包挤塑聚苯板和矿棉保温、加强测温监控等措施,有效控制了混凝土内部升温和表外温差,混凝土外表裂缝数量较少,满足了抗裂要求。