红莲大桥钢混结合段施工工艺与质量控制研究

2023-12-31林章

林 章

(广州市南沙区建设工程质量安全监督站,广州 511457)

钢混结合段是红莲大桥的关键部位,施工难度较大。本文旨在介绍钢混结合段的施工难点和关键工艺,并提出相应的施工质量控制方法。

1 工程概况

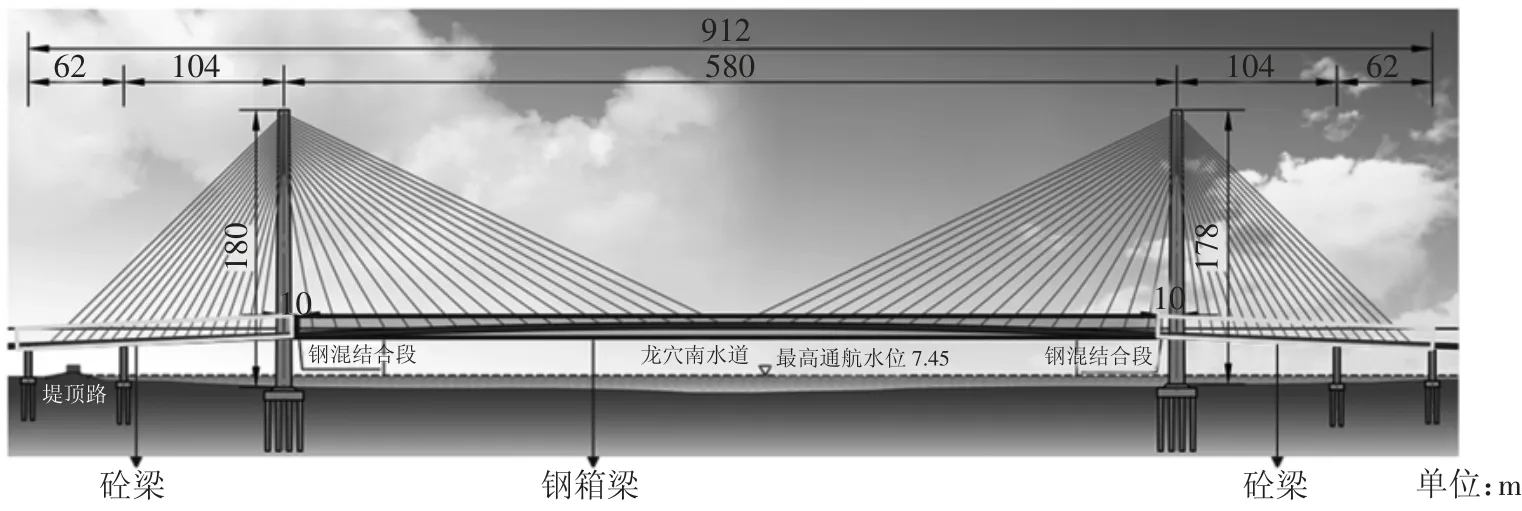

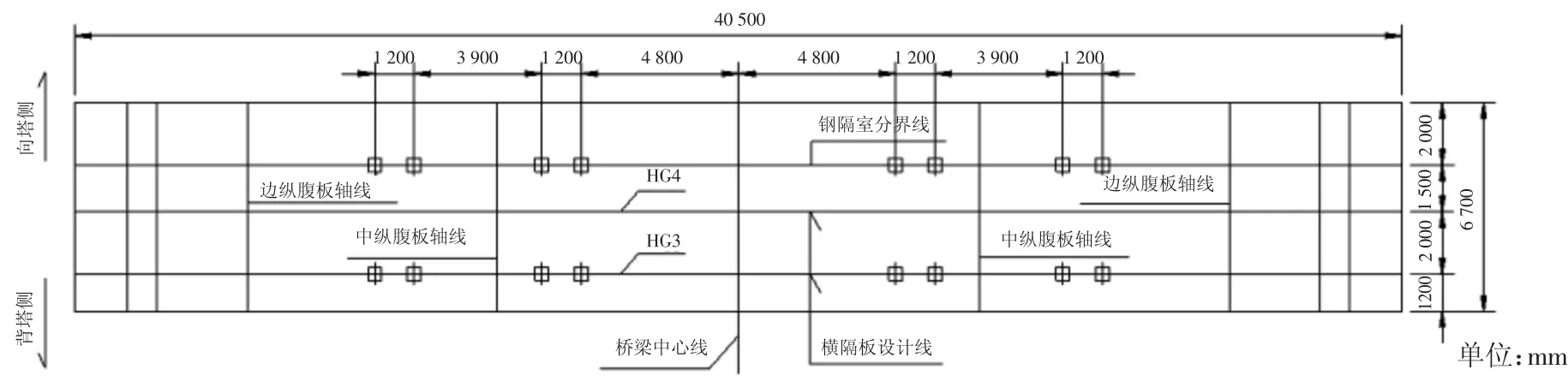

红莲大桥位于广东省广州市南沙区,采用双塔双索面混合梁斜拉桥型。主桥为(62+104+580+104+62)m双塔斜拉桥,全长912 m,如图1 所示。主桥纵断面位于±4%的人字坡上,边坡点位于主跨的中间位置,主线平面为直线。主梁由混凝土箱梁和钢箱梁组成。混凝土箱梁位于万顷沙侧和龙穴岛侧,长度为176 m。箱梁宽度从辅助墩开始逐渐变窄,万顷沙侧从48 m 渐变到35.5 m,龙穴岛侧保持全宽35.5 m,中心梁高为3.52 m。钢箱梁位于主跨方向,采用正交异性板PK 箱断面,梁中心线处内轮廓高为3.5 m,桥面宽度为35.5 m,全宽为40.5 m(含风嘴及分流板)。钢混结合段是钢箱梁与混凝土梁的连接点,全长9.45 m,包括2 m 长的钢混结合段和2.75 m 混凝土梁加强段、4.7 m 钢箱梁加强段。钢混结合段施工质量直接关系到全桥的刚度过渡段平顺性及应力传递的可靠性。

图1 主桥箱梁立面示意图

2 钢混结合段施工难点

①钢混结合段所处位置周边环境复杂,搭设支架难度较大。结合段所处位置地质条件差,导致支架设计及施工难度很大。②钢混凝土结合段重247.3 t,梁顶距地面25.2 m,吊装定位十分困难。地形狭窄,起重机占用空间有限,钢混凝土结合段作为钢箱梁拼装的起点,对结构尺寸和定位精度有高要求。③钢混凝土节点截面结构复杂,焊接结构难度大。模板内部结构狭窄、复杂,焊接质量必须高。刚度过渡段的顶板和底板焊接,以增加T 肋结构的高度。钢锚箱内结构复杂,作业空间狭窄,焊接质量要求较高。④钢混凝土结合段的配合比设计和补偿收缩混凝土施工难度大。钢网室内填充混凝土,确保力传递平稳,浇注质量要求高。钢混凝土节点截面是特殊受力部位,混凝土需具备补偿收缩性能和良好性能。设计接缝段混凝土配合比需多次试拌。钢网间距狭窄,补偿收缩混凝土的振动密实度是施工过程中的难点。

3 钢混结合段关键施工工艺

3.1 水中钢管桩施工工艺

根据现场地质条件,计算钢管桩的理论入土深度。若现场地质条件特殊,现场技术人员应重新调整桩深。水中钢管桩按摩擦桩进行设计,最终贯入校核主要用于插入和打入,并以桩的设计长度作为校准参考。如果钢管桩达到设计桩长但贯入不正确,则需连续打桩。为防止沉桩时出现“假极限”或“吸入”现象,应将锤子暂停一段时间再重新打入。

3.1.1 导向架配合全站仪精确定位

汽车起重机将钢管堆放入导向架切口内,并调整钢管堆的垂直度。测量人员用全站仪粗略测量桩的位置,并驾驶汽车起重机将钢管桩移至指定位置。使用全站仪对钢管桩进行精确定位。

3.1.2 振动下沉

桩的位置和垂直度确定后,应启动振动器,每次振动的时间不应超过10~15 min。在下沉过程中应连续进行,不可中途停顿或间隔较长时间。

3.1.3 桩接续

当桩打入地下,导架施工平台高度达到0.5~1.0 m时,拆除振动器继续打桩。检查后将桩与桩焊接并继续打桩直至达到设计深度。在进行桩接续时,应留出适当的接续高度,并清除对焊接有害的附着物。

3.1.4 控制打入精度

管桩纵横向偏差不应超出D/5,桩的倾斜度应小于全长的1/100。

3.1.5 钢管桩顶切割

切割时应严格控制标高,使桩顶标高符合临时支架设计要求,且管端面能和盖板紧贴密实。

3.2 钢混结合段钢梁吊装施工工艺

为防止起重过程中发生碰撞,吊具、属具和机器必须具有足够的安全性,以防止发生事故。E 类梁段吊点布置图如图2 所示。

图2 E 类梁段吊点平面布置图

①浮吊进场抛锚定位,保证航道通航。②挂钩。③进行试吊,包括负荷试验和回落试验,观察梁段是否水平稳定,确认浮吊机械性能正常。④缓慢升起吊点,用绳子缠绕电缆,防止元件旋转并到达设计标高1 m的位置后停止,观察支架情况。⑤保持提升机构稳定,用缆绳缠绕绳拉动物品旋转,待物品进入升降机内,支架上方时停止,初步定位。⑥缓慢将梁段放置于支架上,确保落梁精确就位。⑦松开连接钢丝绳与梁段的卸扣,缓慢升起吊钩,将钢丝绳垂直提起。

3.3 钢混结合段钢箱梁焊接施工工艺

3.3.1 工地拼装焊接前准备工作

焊接前,调整面板表面高差,使其符合焊接工艺要求的偏差范围。焊接前必须清除焊接区域的有害物质,使表面具有金属光泽。

3.3.2 临时连接

钢梁加工时,在每节钢梁两头的对接接头处设置了匹配件,使用钢板制作。钢梁吊装到支架顶时,使用螺栓将钢梁定位,使用100 t 手动千斤顶调节高度。调整完毕后,进行临时焊接,采用220 mm×150 mm×16 mm 的加强板进行临时焊接。每根钢梁的接头处焊有16 根加强筋,加强筋与钢梁双面满焊,焊缝高度不应小于8 mm。每段钢梁临时焊接完成后,才能进行下一段钢梁的安装。

3.3.3 桥上焊接施工准备

针对焊缝,制定专门的焊接工艺;根据桥梁焊接工程总数和施工进度要求,配置足够功率的焊接电源;配电设备、焊接设备、通风除尘设备、防风脚手架、除锈机、气刨工具、火焰切割工具、防水防潮设备和焊材烘干机等所需施工设备的安装与调试,并指定专职人员维护和管理;搭建临时工作平台;提前购买并复核所需的焊接材料;建立健全施工现场责任制、桥梁系统安全及电力系统、通风除尘系统等规章制度,建立用电安全告示及装置,确保施工安全。

3.3.4 钢箱梁焊缝焊接

梁段吊装就位后进行梁段线形的调整,满足线形要求后,连接匹配件进行梁段的焊接工作。

3.4 钢混结合段混凝土施工工艺

3.4.1 配合比设计及优化

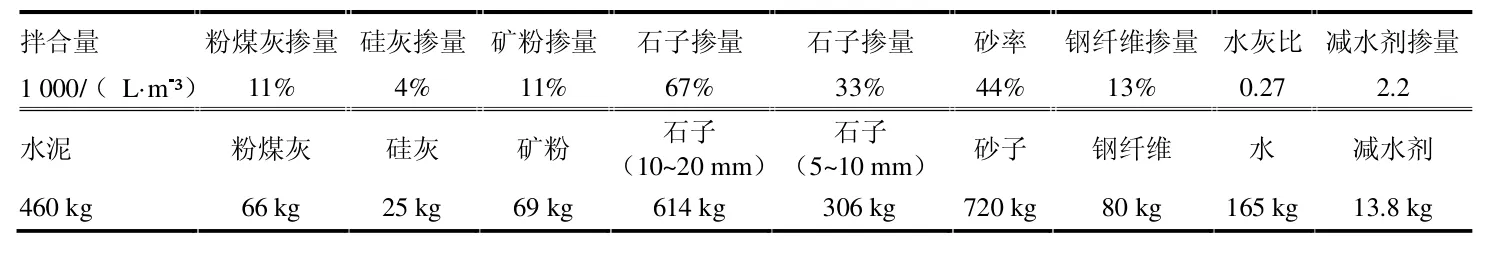

钢混结合段采用强度为C60 的钢纤维自密实混凝土,具有大流变、低收缩、高韧性的特性,难以设计和施工补偿收缩混凝土的配合比。钢混凝土接头截面是特殊的受力部位,要求混凝土具备补偿收缩和良好性能。因此,节点段的混凝土配合比设计需进行反复试配和验证。根据试验混凝土的和易性、强度、断裂韧性、收缩、延性、耐久性等性能,混凝土配合比方案见表1。

表1 钢混凝土结合部段C60 钢纤维自密实混凝土配合比

3.4.2 混凝土拌制

混凝土搅拌过程中,先将骨料、水泥纤维和矿物掺合料混合,然后加水和外加剂搅拌均匀。进入机器的水泥温度不应超过55 ℃。搅拌时间根据配合比和设备条件确定,钢-混凝土接缝截面不应短于120 s。原材料按配合比精确称量,允许最大偏差:胶凝材料±1%、外加剂±1%、骨料±2%、拌合用水±1%。混凝土搅拌前测定骨料含水率,根据天气变化调整配合比。

3.4.3 混凝土运输

混凝土运输时使用罐车,进场后核对送货单上的强度等级和检测坍落度,满足要求后才能使用。

3.4.4 混凝土浇筑

混凝土浇筑时选择10~20 ℃环境温度,避免冬夏施工。使用振动器确保密实。浇筑前检查支架、模板和预埋件。控制坍落度、含气量、入模温度和模板表面温度,保证耐久性。底板、腹板和顶板用振捣棒振捣。关键部位特别注意振捣。控制顶板高度,进行收浆抹面。底板和顶板的收浆抹面注意泄水孔和平整度。

3.4.5 混凝土养护

混凝土浇筑后立即进行养护,保持湿润。梁体混凝土需带模养护一段时间,用水保湿保温。拆模前要等混凝土强度达标,拆模后要保持湿润,防止温度变化引起开裂。加强对温度的监控,防止温差过大造成损害。

4 钢混结合段施工质量控制

4.1 水中钢管桩施工质量控制

①检查桩位和垂直度。②先振动1~2 min,再调整平面位置和倾斜度,然后插打。③检查倾斜度,发现倾斜及时调整,必要时停止下沉,采取其他措施纠正。④观察贯入度,遇到困难停振分析原因,禁止强振久振损坏桩锤。⑤支架沉降处理措施:沉降监测贯穿整个施工过程,通过监控数据得出支架操垫抬高的梁度值。若在施工过程中或体系转换前支架局部发生超过预期的沉降,应立即暂停施工,分析沉降原因。检查支撑点是否牢固,防止偏载造成局部管桩受力过大。对沉降点可以计算承载力,通过改变操垫位置和增减支撑点实现荷载重新合理分配,减轻沉降点支架的荷载,然后用千斤顶顶起沉降点钢梁,用钢板重新操垫固定。此外,加固连接沉降点和附近支架,形成整体受力。

4.2 钢混结合段钢梁吊装施工质量控制

4.2.1 梁下缘轴线控制

在临时支架顶部和吊装段端部的下缘打好控制轴线,将钢箱梁逐步向梁轴线移动,当吊装段下缘的轴线与临时支架顶部的轴线相吻合时,放下梁段。

4.2.2 梁顶轴线控制

在钢箱梁拼装时,在梁顶背面轴线处做好标识,并在侧面固定限位支架。安装钢箱梁节段时,通过全站仪观察测量点位置是否位于轴线上,调整梁轴线,使钢箱梁紧贴限位支架,直至与设计轴线重合。在钢箱梁安装完成后,若发现偏位,可通过螺旋千斤顶调整轴线。

4.2.3 标高控制

通过临时水准点控制,利用楔形垫块的移位调整钢箱梁的安装标高。当标高过高时,向梁中央移动楔形垫块,反之向梁脚侧移动。达到设计高程后,焊牢垫块与临时墩型钢。

4.3 钢混结合段钢箱梁焊接施工质量控制

①当焊接环境有下列条件时,必须采取有效的防护措施,否则禁止焊接:环境温度低于-18 ℃;焊接表面潮湿、暴露在雪和大风中;手工电弧焊(风力大于8 m/s)和CO2气体保护焊(风力大于2 m/s)不采用挡风罩或防护措施;焊工在困难的条件下工作;相对湿度大于80%;雨和雪。②当母材表面因降水、雪等原因潮湿(80%RH)或有风时,不允许进行露天焊接。然而,如果焊工和待焊零件受到适当的保护并且母材经过适当的准备(例如加热、干燥),则可以进行焊接。③温度低于0 ℃时,一般不允许焊接,必须进行焊接时须按规范进行预热。④手工电弧焊(风力大于8 m/s)和CO2焊(风力大于2 m/s)应基本停止焊接。但是,如果提供足够的防风措施或使用抗风焊机,仍然允许焊接(药芯焊丝电弧焊除外)。⑤由于现场梁段与焊接工位之间的焊接面施工复杂,需要在施工前制定计划,施工时安排专门的人力、物力,并搭建专门的防风棚脚手架提前4~8 h搭好。⑥防风棚必须满足以下要求:上部稍通风但不漏风,能防止物体撞击;中间部分疏松,能承受强风的吹动,防止大阵风冷空气进入;可同时容纳2名以上操作人员,运行平稳无晃动,不干扰其他操作人员;可存放操作设备和准备材料,不妨碍工作,无间隙造成设备损坏和失控的材料。

4.4 钢混结合段混凝土施工质量控制

①优化混凝土配合比设计:根据混凝土物理性能试验及浇筑控制方法,反复试配和验证混凝土配合比,确保混凝土具有补偿收缩的性能和良好的使用性能。②使用自密实钢纤维混凝土:采用流变大、收缩性低、高强C60 钢纤维自密实混凝土提高了混凝土的断裂韧性和耐久性。③采用插入式振动器结合附着式振动器的振动工艺:在混凝土浇筑过程中,附装振动器和插入式振动器相结合的振动工艺,确保混凝土密实度。④控制混凝土浇筑的环境条件:混凝土宜在环境温度10~20 ℃且温度无剧烈变化时浇筑,避免混凝土冬期施工和夏期施工。⑤控制混凝土浇筑的顺序和方法:根据结构特点,分段进行混凝土浇筑,先底板、腹板后顶板、翼缘板,采用水平分层的方法浇筑,控制浇筑厚度和浇筑速度,避免形成明显接缝和冷缝。⑥钢筋混凝土养护:混凝土浇筑后必须立即养护,必须通过喷水、保湿养护的方式连续养护,并必须与模具一起保存一段时间,以保证混凝土的强度后期会增加。当遇到日晒、气温骤降等情况时,必须采用足够的隔热措施,以防止混凝土表面温度发生剧烈变化。加强对箱式区内部温度的监控,控制内外温差,防止混凝土开裂。

5 结束语

通过对红莲大桥钢混结合段施工的研究,分析了钢混结合段的施工难点主要包括:位置环境复杂、吊装定位困难、焊接施工困难和混凝土配合比设计难度大。针对这些问题,本文提出了相应的解决方法,包括水中钢管桩的施工工艺、钢梁吊装的施工工艺、钢箱梁焊接的施工工艺和混凝土的施工工艺。同时,本文还提出了钢混结合段施工质量控制的方法,包括桩位和垂直度的检查、梁轴线和标高的控制、混凝土配合比设计的优化、振捣工艺的控制和混凝土养护的加强。这些方法对于确保钢混结合段施工质量具有重要意义。