风电机组箱变布置及等电位电缆优化分析

2023-12-30陈海浪

杨 帆,陈海浪,余 颖

(1.武汉联动设计股份有限公司,湖北 武汉 430070;2.中国能源建设集团安徽省电力设计院有限公司,安徽 合肥 230061)

0 引言

目前风力发电项目中,风电机组与箱变之间通过电缆进行连接,主要用于传递电能及中性点、等电位连接,由于多芯电缆敷设的便利性,多数风电机组厂家都推荐采用多根交联聚乙烯电力电缆进行并联敷设,截面大、用量大、费用高,随着单台风电机组容量的不断增大,电缆费用更高。因此,优化电缆用量,对于减少工程投资、提高投资收益是非常必要的。

本文主要从风电机组箱变布置、等电位电缆两个方面进行优化分析研究,并对单台风电机组采用合理优化方案之后产生的经济性进行对比分析,验证其经济性。

1 风电机组箱变布置优化分析

风电机组配套箱变一般布置于风电机组塔筒外部,箱变按照类型分为美式箱变、欧式箱变和华式箱变。美式箱变和华式箱变为油浸式变压器,欧式箱变为干式变压器。在早期风力发电项目中,由于单台风电机组容量较小,风电机组配套箱变容量也较小,常采用美式箱变。随着单台风电机组容量的不断增大,箱变容量也随之增大,美式箱变已不再适用,而主要采用欧式箱变和华式箱变。然而,对于大容量的变压器,干式变压器较油浸式变压器的体积大、费用高,故目前风电项目中以采用油浸式变压器的华式箱变为主[1]。以下分析仅针对采用油浸式变压器的风电机组箱变。

1.1 风电机组箱变常规布置方案

对于风电机组箱变的布置,除常规的吊装平台、道路路径、吊装工序、运维需求等施工要求之外,还要从防火间距、防雷接地两个方面进行考虑。对于防火间距,GB 51096—2015《风力发电场设计规范》(以下简称《发电场规范》)中要求“当选用组合式变压器或敞开式油变压器时,机组变电单元距离风电机组的距离不应小于10 m”[2]。NB 31089—2016《风电场设计防火规范》中要求“塔架外独立布置的机组变压器与塔架之间的距离不应小于10 m”[3]。根据上述要求,风电机组塔筒外侧距离箱变中油浸式变压器外轮廓之间净间距需按照不小于10 m进行布置。考虑塔筒及箱变自身尺寸,二者中心间距一般按照不小于15 m进行考虑。对于防雷接地《发电场规范》中要求“机组变电单元设备外壳均应接地,机组变电单元与接地网的连接点距离风电机组塔筒与接地网的连接点,沿接地体的长度不应小于15 m”[2]。此要求主要是为了确保良好的接地效果和电气安全,内容是借鉴GB/T 50065—2011《交流电气装置的接地设计规范》中“构架避雷针与接地网的连接点至变压器接地导体(线)与接地网连接点之间沿接地极的长度不应小于15 m”[4]。工程实际中,为确保满足上述要求,一般将风电机组塔筒与箱变中心间距按照不小于15 m进行布置。

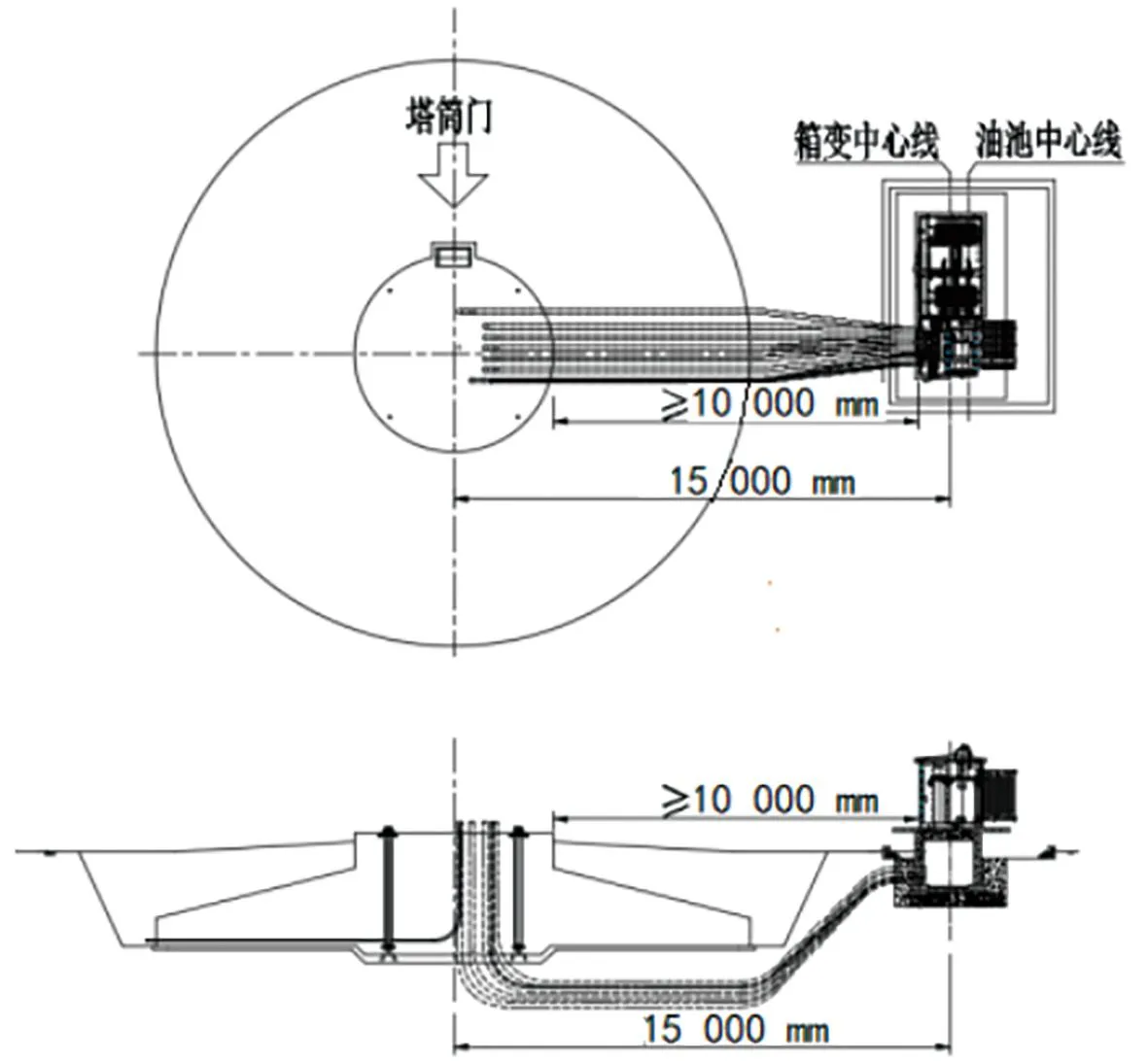

根据上述要求,常规布置方案如图1所示。

图1 风电机组-箱变常规布置平、断面图

风电机组至箱变之间的电缆埋管一般采用外径为160 mm的PE管,而风电机组基础中遍布钢筋,该埋管无法直接穿过该钢筋网,常规设计方案均考虑将该埋管从风电机组基础底部穿出连接至箱变底部,按照中心间距15 m,平均每根电缆的敷设长度在30 m~35 m之间,单台风电机组按照10根YJV22-0.6/1 kV-3×240+1×120的四芯铜芯交联聚乙烯绝缘聚氯乙烯护套电力电缆进行并联敷设,电缆用量300 m~350 m。

1.2 风电机组箱变布置优化分析

根据上述分析,主要通过满足防火距离要求及防雷接地要求两个方面进行考虑优化。GB 50229—2019《火力发电厂与变电站设计防火标准》要求“在防火间距不满足要求的情况下,可考虑在风电机组塔筒与箱变之间设置防火隔墙,高度高出油浸式变压器油枕顶部、长度不小于储油坑两侧各1 m”[5]。通过设置此防火隔墙后,可缩小风电机组与箱变之间的间距,从而为二者之间的电缆长度优化提供了基础。在风电场接地网设计时,风电机组的接地网埋深一般在2.2 m左右,箱变的接地网埋深一般在0.8 m左右,二者间距减小时,接地网之间通过接地体在地下土壤中进行绕接,可满足沿接地体长度不小于15 m的要求。

1.3 风电机组箱变布置优化方案

根据上述分析,可在风电机组与箱变之间增设防火隔墙,将二者之间的间距缩小,但需要考虑以下问题:

(1)风电机组电缆一般通过埋管从其基础底部穿出,然后接至配套箱变。在风电机组与箱变靠近布置时,由于电缆转弯半径需满足15倍电缆外径的要求[6],电缆在穿出了风电机组基础后需要绕大半圈再返回箱变,长度相比常规布置方案并未减少。

(2)若将电缆通过埋管从风机基础上面穿过,无需向外敷设并绕回即可满足电缆敷设转弯半径要求;但是风电机组基础中钢筋密布,其孔洞无法满足电缆穿管穿过,且电缆埋管呈U字形,电缆埋管敷设施工存在较大困难,不具备实施可行性。

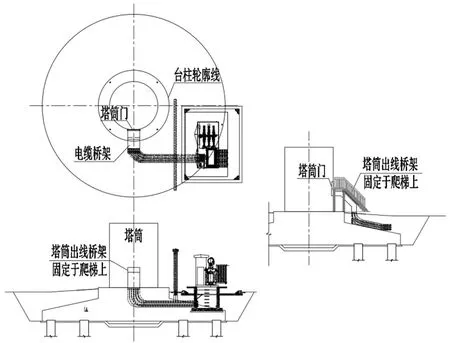

针对以上存在的问题,本文提出一种优化方案:将风电机组内电缆从塔筒侧面开孔穿出,经电缆桥架、电缆埋管到箱变电缆室,风电机组与箱变可根据场地情况尽量靠近布置,如图2所示。

图2 风电机组箱变优化布置平断面示意图

此优化方案的电缆用量较常规方案有明显节省电缆用量的优点,但是由于需要在塔筒底部开孔,对于塔筒强度存在一定的影响,需提前与风电机组塔筒厂家沟通确认。

2 箱变低压侧等电位分析及优化

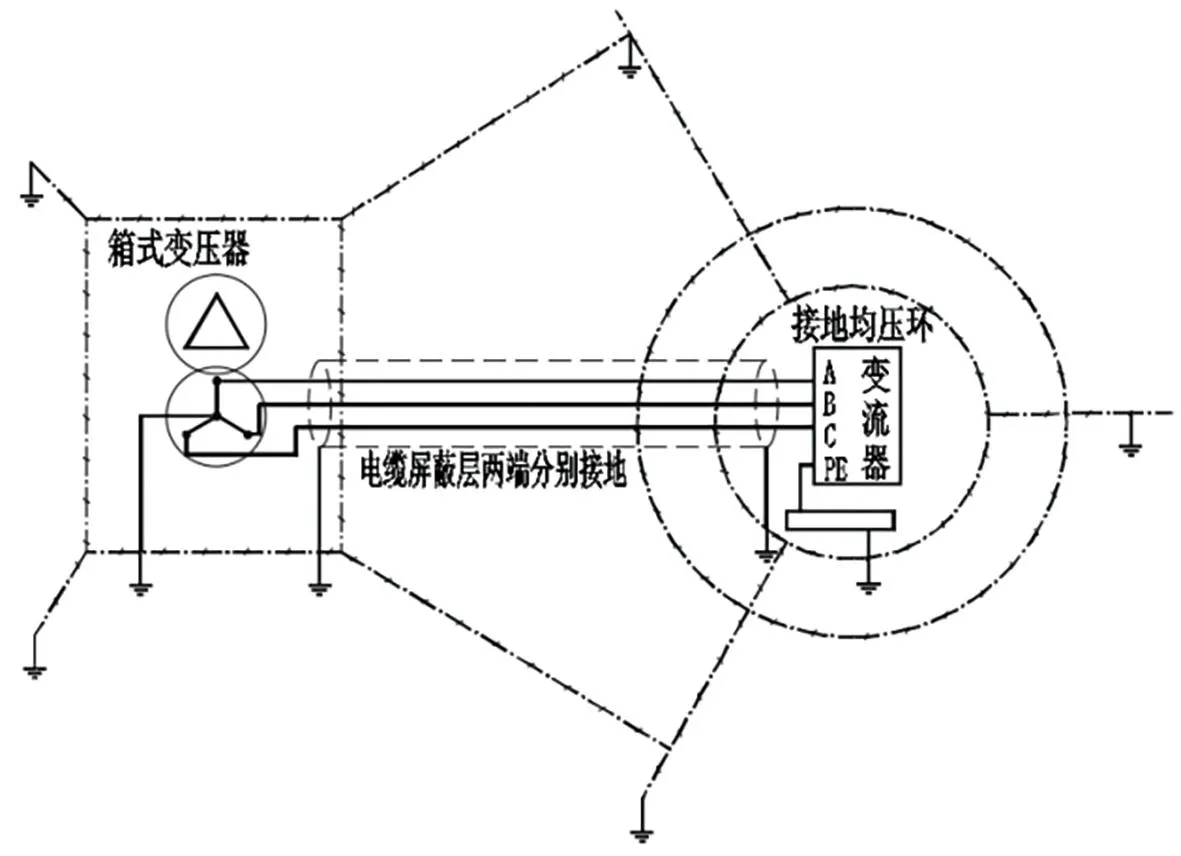

风力发电项目中,风电机组与箱变之间一般采用0.69 kV的动力电缆进行连接,根据用途分为动力电缆和等电位电缆,其中动力电缆用于连接风电机组变流器配电柜0.69 kV侧与箱变低压侧三相,等电位电缆连接塔筒底部等电位接地排与箱变低压侧中性点[7]。箱变低压侧中性点至风电机组塔底等电位接地排连接的方式如图3所示。

图3 箱变低压侧等电位接地排连接示意图

2.1 箱变中性点接地分析及优化

对于箱变低压侧中性点是否必须引接至风电机组塔筒底部均压环进行接地,通过从保护接地、接地网布置、低压电缆故障三个方面进行分析。

2.1.1 按保护接地方式考虑

在风电机组处于停机状态时,箱变作为供电设备,风电机组作为用电设备,由箱变为风电机组辅助系统提供交流电源。此时0.69 kV系统可以理解为不配中性导体的TT系统,也即电源侧中性点直接接地、风电机组内部配电柜外壳通过PE线在机组内部接地。

在风电机组处于发电状态时,风电机组作为发电设备,箱变作为升压变压器,向电网输送电能。此时0.69 kV系统可以理解为不配出N线的IT系统,也即风电机组变流器配电柜中性点不接地、箱变外壳通过PE线就地接入接地网。

箱变低压侧中性点一般已经在箱变内直接接地,而风电机组变流器配电柜0.69 kV侧是没有接地的,若将箱变低压侧中性点通过电缆与风电机组塔筒底部均压环连接,则该电缆应理解为等电位导体,而不能理解为上述的PE线。

2.1.2 按照接地网布置方式考虑

按照《发电场规范》中关于风电机组接地要求,其工作接地、保护接地和雷电保护接地应公用一个总的接地装置。工程实际中,由于风电机组与箱变位置较近,一般做法是将风电机组接地网与箱变接地网进行连接,增大接地网面积,能够减小接地电阻,从而满足接地电阻要求。

接地网采用水平加垂直接地极形式,接地材料采用热镀锌扁钢、角钢,根据现场情况增加接地模块、降阻剂、离子缓蚀剂等,以降低接地网电阻。据此箱变低压侧中性点引至风电机组塔底均压环接地和自箱变基础接地环接地,其实质连接的都是同一个接地网。箱变与风电机组各自的等电位系统可以理解为两个独立的建筑,等电位接地系统一般是多级放射性设置,并经一点接地,两者之间没有必要再通过等电位电缆进行连接。

2.1.3 按照箱变低压电缆故障考虑

箱变低压电缆一般采用YJV22-0.6/1 kV电缆,有钢带铠装屏蔽层,如图3所示,电缆屏蔽层两端均已做接地。若发生电缆单相绝缘损坏接地故障,故障电流将沿电缆屏蔽层传输至两侧接地点导入接地网释放,接地故障引发电流增大、电压下降、三相电流不平衡等,触发箱变低压侧智能断路器预设保护动作,箱变低压侧中性点与风电机组塔筒底部均压环连接的等电位电缆并无相关意义。

2.2 箱变低压侧中性点接地优化方案

经过上述分析,可将风电机组箱变低压侧中性点接地在箱变基础内接地网接地环接地,无需引入风电机组塔筒,从而起到优化作用,接线示意如图4所示。

图4 箱变低压侧等电位接地排连接优化示意图

3 经济性分析

以某100 MW风力发电项目,安装20台容量5 MW、型号WD190-5.0 MW的风电机组,箱变采用5.5 MW华式箱变,二者之间通过电缆连接。分别用常规方案及优化方案进行经济性对比分析。

3.1 常规方案

单台风电机组及箱变布置采用常规方案布置,可参考图1。经过计算,风电机组与箱变之间采用10根YJV22-0.6/1 kV-3×240+1×120电缆,单根长度平均为35 m,整个项目的电缆用量共计约7 km。按照市场均价750元/m的设备材料费及20元/m的安装费,电缆总费用约为539万元。

3.2 优化方案

根据上一章节的分析结论,取消风电机组与箱变之间的等电位电缆,故风电机组与箱变之间采用10根YJV22-0.6/1kV-3×240电缆,并采用优化方案对风电机组与箱变布置进行优化,二者之间单根电缆长度平均为16 m,整个项目的电缆用量共计约3.2 km。按照市场均价670元/m的设备材料费及20元/m的安装费,电缆总费用约为220.8万元。

3.3 经济性对比

将常规方案的总电缆用量与电缆总费用与优化方案进行对比,并计算节省的总电缆用量及电缆总费用,结果如表1所示。

表1 常规方案与优化方案经济性对比

通过上述对比分析可知,经过上述两项优化措施后的推荐优化方案较常规方案在总电缆用量上节省3.8 km,电缆总费用节省318.2万元,经济性优势非常明显。

4 结论

随着风电机组单台容量越来越大,风电机组与箱变之间的动力电缆用量越来越大,所需投资也越来越大,亟需进行改进优化,减少不必要的电缆投资。为减少此部分电缆用量,节约投资成本,本文通过对减小风电机组与箱变之间的间距及减少等电位电缆两个方面进行综合分析,并提出了优化方案。最后将优化方案与常规方案进行经济性对比分析,结果表明优化方案在技术满足要求的前提下,具有比较明显的经济性优势。