两种微晶材料对八氟丙烷的高温再生性能对比研究

2023-12-30许争杰汪子丰马璁辉

杭 忱,程 伟,朱 峰,许争杰,汪子丰,马璁辉

(国网安徽省电力有限公司电力科学研究院,安徽 合肥 230601)

0 引言

六氟化硫(SF6)因其优良的绝缘灭弧性能以及化学稳定性,被广泛应用于高压电气设备中[1]。然而当电气设备在高温条件下运行或发生局部放电时,SF6会在高温电弧作用下分解大量有毒有害产物,对环境和设备均产生不可逆的危害[2-3]。在SF6净化处理过程中发现,SF6中含有的八氟丙烷(C3F8)无法达到现行GB/T 12022—2014《工业六氟化硫》中要求:C3F8含量(质量分数)≤50 ppm。电气设备厂家普遍采用吸附剂对SF6电气设备中的有毒、有害分解产物进行吸附。但由于电力系统的快速发展,退役的SF6净化处理吸附剂与日俱增,对环境健康造成严重威胁,因此研究吸附剂再生循环利用成为当前亟待解决的难题[4]。

吸附剂再生是指在不破坏吸附剂原有结构的前提下,用物理或化学的方法,使吸附剂表面的吸附质脱离或分解,并恢复吸附剂的吸附性能,使吸附剂可重复使用的过程[5]。目前常用的再生方法包括热再生法、微生物再生法、溶剂萃取法、超临界流体再生法等。微生物再生法的脱附效果取决于吸附质的性质,且微生物的培养周期长,应用局限性较大;溶剂萃取法脱附再生只是将吸附质转移到了萃取剂里,严格意义上来说并没有完成脱附再生;超临界流体对温度和压力的变化十分敏感,需要特定的耐高温设备,目前该技术尚未推广使用;热再生法的原理是利用高温条件,使其中的吸附质炭化,经一系列处理后,最终转化为气态从吸附剂中去除。热再生技术再生效率高、环保性好,因此被广泛应用在吸附再生处理中[6-7]。

文章搭建了可实现高温加热再生的实验装置,采用高温加热的方式对比研究了ST-100型及CF-100型两种微晶材料吸附剂对于C3F8的脱附再生性能。

1 实验部分

1.1 试剂与仪器

ST-100型及CF-100型两种微晶材料均来自湖北申昙环保新材料有限公司。

实验所用仪器包括:气体浓度检测仪(STP1004型色谱仪,泰普联合科技开发(北京)有限公司)、冷场发射扫描电子显微镜(Hitachi SU8010,日本日立公司)、热重分析仪(TGA/DSC3+,瑞士梅特勒托利多公司)、傅立叶变换红外光谱仪(Nicolet IS10,美国赛默飞世尔科技公司)及全自动比表面积及空隙分析仪(ASAP2460,麦克默瑞提克(上海)仪器有限公司)等。

1.2 实验装置

基于吸附-脱附等温线、吸附量与再生次数的关系来确定和评价不同微晶材料的脱附性能,以此来选取C3F8的最佳吸附再生材料,达到资源利用最大化。搭建C3F8的高温加热脱附实验装置如图1所示,气体流量由质量流量计控制。以高温加热的方式分别对两种微晶材料进行脱附再生,利用实验装置中的加热保温钢套对吸附柱内微晶材料进行设定温度下的高温加热,同时持续通入氮气(N2)进行吹扫,并利用C3F8气体浓度检测仪实时监测尾气中的C3F8体积分数变化,判断C3F8气体在微晶材料上的脱附程度。

图1 ST-100、CF-100型微晶材料高温加热脱附实验装置

具体步骤如下:动态吸附实验结束后,将盛装吸附C3F8饱和后的微晶材料的吸附柱,安装到该实验装置中并进行检验。检查系统无漏气后将加热保温钢套的温度设置为固定温度(由后续热重实验得出)进行加热,调整进气的流量为1×10-5m3/s后打开N2气瓶减压阀、背压阀、进气管道和出气管道上的针型阀以及出气管道上的放空阀,让N2以设定的流量进行吹扫;待气体检测仪检测到C3F8气体浓度为0时,关闭N2气瓶的角阀并停止加热,结束高温加热再生。

1.3 实验步骤

将原出厂的ST-100、CF-100型两种微晶材料分别记为S0组和C0组,动态吸附饱和后的两种微晶材料分别记为S1组和C1组。

(1)采用冷场发射扫描电子显微镜分别对两种微晶材料出厂S0组和C0组以及吸附饱和后S1组和C1组的微观形态进行观察,分析两种微晶材料吸附C3F8前后的差异。

(2)利用热重分析仪从室温升温至900 ℃,获得吸附饱和后S1组和C1组质量与温度的关系,同步输出TG(热重)、DTG(商热重)曲线,解析其在不同升温速率10、20、30 ℃/min条件下的热解特性,获取最优脱附温度。

(3)将S1组和C1组等分为4份,分别对两种微晶材料通过高温再生装置处理0 h、0.5 h、1 h、2 h、2.5 h和3 h后对其比表面积和比体积随时间的变化进行分析,初步得到S1组及C1组高温加热处理时间;随后利用傅立叶红外光谱分析仪对不同高温处理时间的微晶材料进行光谱分析,以此获得两种材料最佳的高温脱附时间。

(4)结合上述实验结果,通过对微晶材料吸附剂的比表面积、比体积和孔径进行分析并对其吸附性能稳定性进行评价,为后续选取吸附剂对SF6中C3F8进行吸附的实际工程应用提供基础性数据和参考。

2 实验结果与讨论

2.1 SEM分析

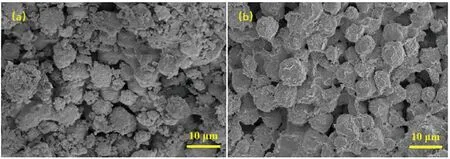

扫描电子显微镜(Scanning Electron Microscope,以下简称SEM)是用细聚焦的电子束轰击样品表面,通过电子与样品相互作用产生的二次电子、背散射电子等对样品表面或断口形貌进行观察和分析。利用其对微晶材料的微观形貌进行分析,可以解释不同吸附材料吸附特征的差异性。本实验分别用电镜观察了扫描宽度为10 μm的CF-100、ST-100两种类型的微晶材料在吸附C3F8前后的变化,如图2所示。

(a)CF-100吸附前 (b)CF-100吸附后

(c)ST-100吸附前 (d)ST-100吸附后

由图2(a)可见,CF-100型微晶材料在吸附前呈松散、不规则的微球状;吸附C3F8气体后的扫描图像如图2(b)所示,形貌饱满充盈,球体均匀,孔隙变小。通过观察图2(c)、图2(d)发现,ST-100型微晶材料在吸附C3F8前后微观形态变化不大,层状结构由松散变得稍紧密,初步分析,该类型微晶材料对于C3F8的吸附性能不佳。

2.2 热重分析

在热动力学分析中,两种微晶材料的热解过程一般表示为[8]:

A(s)→B(s)+C(g)

(1)

式中,A、B、C为微晶材料热解前后物质变化。

在非均相体系、非等温条件下的反应速率可表示为[9]:

(2)

其中Arrhenius方程可用来表示k(T)与热力学温度T之间的相互关系[10]:

(3)

式中,A表示指前因子;E表示表观活化能,单位kJ/mol;R表示摩尔气体常数,为8.314 J/(mol·K)。

将式(3)代入式(2)可以得到方程为[11]:

(4)

对于式(4)可采用转化率对温度的一阶求导的微分法以及引入温度积分公式(积分形式无法取得精确结果,用近似式替代)对等式两边同时积分进行计算。

CF-100、ST-100两种类型微晶材料在不同升温速率(10、20、30 ℃/min)下的TG/DTG曲线如图3所示。

(a)TG图 (b)DTG图

由图可知,CF-100型微晶材料吸附剂在室温至300 ℃范围内,3条曲线几乎重合,趋势一致,说明在此范围内,该材料的热解过程不受升温速率的影响,且在此温度区间内,CF-100型微晶材料达到最大失重(约20%);在110.77~152.84 ℃之间达到热解的最大速率,说明在300 ℃时,CF-100型微晶材料已基本完成C3F8气体脱附。同理可见,ST-100型微晶材料吸附剂在200 ℃时达到最大失重(约3%),在100 ℃以内达到热解最大速率,证明ST-100型微晶材料在200 ℃时已基本完成C3F8气体脱附,ST-100型微晶材料的吸附容量较低。ST-100型微晶材料的吸附性能比CF-100型相比较差,工程应用意义不高。

2.3 红外光谱分析

CF-100型及ST-100型两种微晶材料随着热处理时间的不同,其吸附能力指标如图4所示。

(a)CF-100型微晶材料 (b)ST-100型微晶材料

由图4(a)可见,CF-100型微晶材料在热处理时间小于2 h时,其比表面积和比体积均随着热处理时间的增加而增加;当时间为2 h时,比表面积和比体积均到达最高值,说明CF-100型微晶材料在热处理2 h时吸附能力达到最佳。由图4(b)可见,ST-100型微晶材料在热处理时间0~1 h之间,比表面积和比体积增率几乎成直线上升,在1.5~2.5 h之间,比表面积和比体积上升速度变缓,在2.5 h到达顶峰,初步断定ST-100型微晶材料在2.5 h时吸附能力达到最佳。

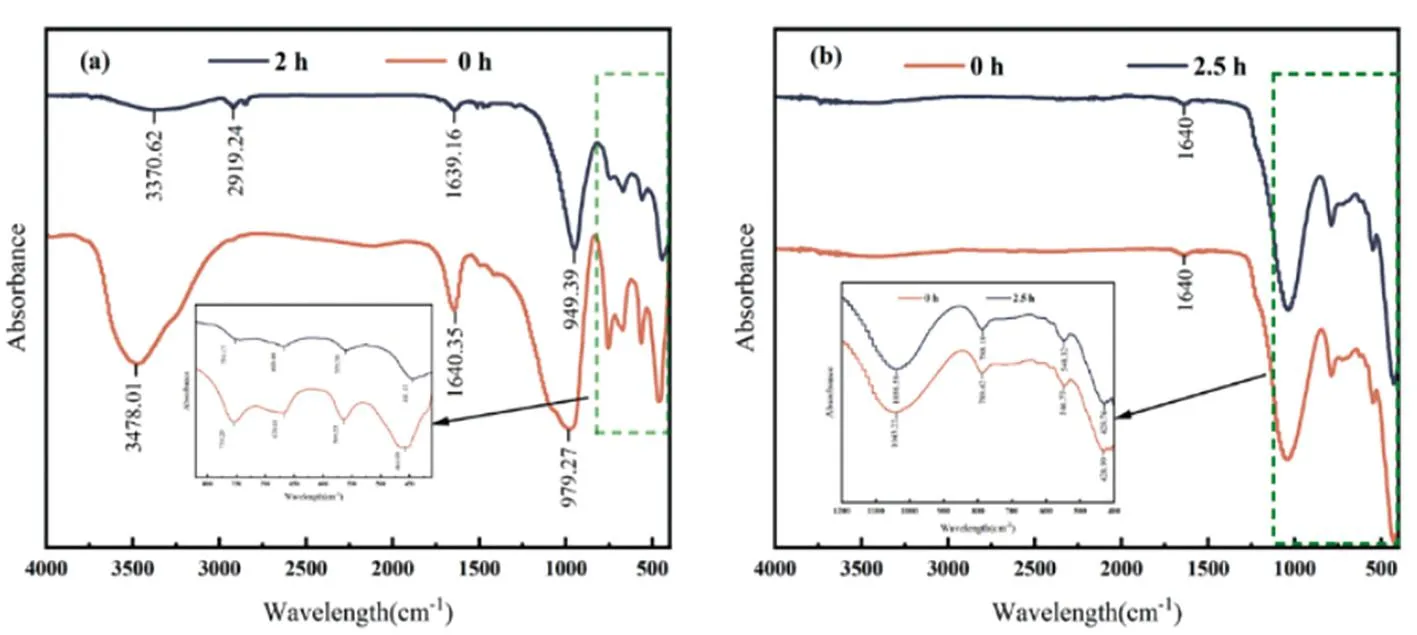

利用傅立叶变换红外光谱仪对两种微晶材料的化学成分进行表征,图5所示为C1组热处理0 h、2 h和S1组热处理0 h、2.5 h后的红外光谱图。

(a)CF-100型微晶材料 (b)ST-100型微晶材料

从图5(a)中可以看出,CF-100型微晶材料在不同热处理时间下,波数979.27 cm-1和949.39 cm-1处均有强吸收峰,此为C3F8的主要特征峰,且热处理时间0 h时的波数峰位比2 h高,说明热处理时间越久,C3F8会逐渐减少甚至消失。波数3 475 cm-1、1 640 cm-1及660 cm-1左右的吸收峰是水分子中O-H键不对称伸缩振动和弯曲振动的结果,且热处理2 h后的样品含水量明显降低,说明加热导致水分快速蒸发。波数400~800 cm-1之间为SF6的特征分解产物SOF4等,热处理时间2 h时的特征产物吸收峰比0 h的弱,说明CF-100型微晶材料在以300 ℃的温度进行热处理2 h后,其内部的C3F8被显著去除。从图5(b)中可以看出,ST-100型微晶材料热处理前后差别微弱,几乎无变化,再次证明其对于C3F8的吸附性低。

2.4 脱附性能分析

由于微晶材料吸附剂的吸附量与其比表面积和孔径关系密切,通过对CF-100型、ST-100型两种类型微晶材料的比表面积、孔径等数据进行对比分析,深度探究两种微晶材料的吸附性能。利用物理吸附技术来获得CF-100型微晶材料的比表面积、比体积和孔径等信息。采用全自动比表面积及空隙分析仪进行计算,比表面积由BET吸附等温方程得出,具体方程如下所示[12]:

(5)

(6)

S=4.325Vmm2·g-1

(7)

式中,P为气体吸附分压,单位Pa;V为CF-100型微晶材料表面在气体平衡压力为P时的吸附总量,单位mol/g;P0为在实际吸附温度下吸附质的饱和蒸气压,单位Pa;Vm是单分子层饱和吸附量,单位mol/g;c为微晶材料的BET常数;b为截距;k为斜率;S为微晶材料的比表面积,单位m2/g。

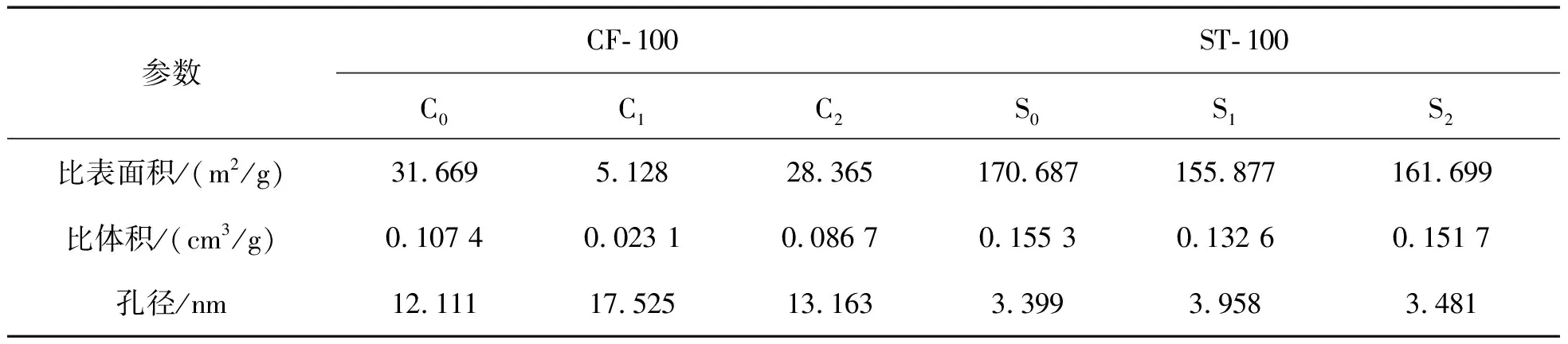

将脱附完成后的ST-100、CF-100型两种微晶材料分别记为S2组和C2组,两种微晶材料三种状态下的比表面积、比体积以及孔径结构信息如表1所示。

表1 两种微晶材料的比表面积和孔结构列表

从表中可以看出,CF-100和ST-100型微晶材料吸附C3F8前后比表面积分别由31.669 m2/g、170.687 m2/g减小到5.128 m2/g、155.877 m2/g,减小量分别为26.541 m2/g、14.810 m2/g;孔径由12.111 nm、3.399 nm增加到17.525 nm、3.958 nm,增加量分别为5.414 nm、0.559 nm。吸附后两种吸附剂均已达到吸附量阈值,此时吸附分子数量最低,吸附能力最差。但经过高温脱附后,两种微晶材料吸附剂的比表面积增大,孔径变小,说明吸附能力在恢复,证明高温脱附对两种材料均有效果,以CF-100型微晶材料效果为佳。

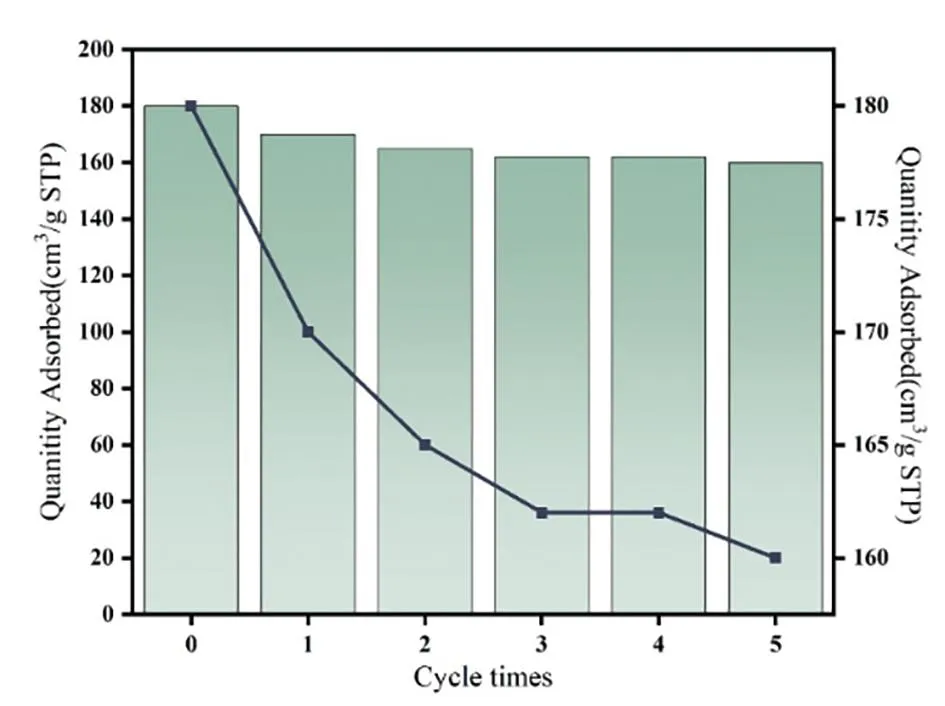

由上文可知,ST-100型微晶材料吸附剂因吸附性能不佳,实际工程应用意义不大。因此,在后续脱附再生循环稳定性研究中,针对CF-100型微晶材料进行再生循环稳定性评价。如图6所示,为CF-100型微晶材料吸附剂再生能力与再生次数的关系。

图6 CF-100型微晶材料吸附剂再生能力与再生次数的关系

由图可知,随着再生次数的增加,其吸附量在慢慢下降。其中前两次高温再生后,吸附量下降程度较大,第3次后幅度变小,趋于稳定,证明CF-100型微晶材料达到高效再生,为后续高压电气设备中SF6气体分解的C3F8的去除提供基础性数据和资料,以实现国家电力系统的绿色发展。

3 结论

基于可实现高温加热再生的实验装置,采用SEM、TG以及FTIR等多种分析方法对比研究了ST-100型及CF-100型两种微晶材料吸附剂对于C3F8的脱附再生性能,得到结论如下:

(1)CF-100型微晶材料吸附C3F8气体后孔隙变小,而ST-100型微晶材料前后微观形态变化不大,初步分析该微晶材料对于C3F8的吸附性能不佳。

(2)CF-100型微晶材料在以300 ℃的温度进行热处理2 h后,基本完成C3F8气体脱附,最大失重为20%;ST-100型微晶材料在以200 ℃的温度进行热处理2.5 h后,内部结构几乎无变化,证明其对于C3F8的吸附性低。

(3)CF-100、ST-100型微晶材料吸附C3F8前后比表面积减小量分别为26.541 m2/g、14.810 m2/g;孔径增加量分别为5.414 nm、0.559 nm,吸附后两种吸附剂均已达到吸附量阈值。经过高温脱附后,两种微晶材料吸附剂的吸附能力在恢复,说明高温脱附对两种材料均有效果。CF-100型微晶材料吸附量随着再生次数的增加在慢慢下降。其中前两次高温再生后,吸附量下降程度较大,第3次后幅度变小,趋于稳定,证明CF-100型微晶材料达到高效再生。