软土地层SMW 工法桩基坑支护施工技术

2023-12-30黄韶华

黄韶华

(福建巨岸建设工程有限公司,福建 莆田 351100)

0 引言

常规的基坑支护方式采用灌注桩+水泥搅拌桩或旋喷桩,但是灌注桩施工周期长,现场存在泥浆污染现象,造价相对较高,基坑整体抗渗性能效果不佳。而SMW 工法桩是在水泥搅拌桩中插入型钢, 使支护结构满足具有一定的抗渗性和刚度双重要求, 相比较于常规基坑支护而言,SMW 工法桩施工速度快、施工扰动小、止水效果更佳,基坑土方回填后,型钢还能拔出进行回收,降低了施工成本, 因此,SMW 工法桩在软土地层深基坑支护中有较好的应用前景。

1 工程概况

某项目地下室为1 层,层高4.5 m,结构形式为框剪结构。基坑开挖深度为5.7~7.8m,属于深基坑范畴,基坑安全等级为一级,基坑支护方式为SMW 工法桩+扩大头预应力锚索,SMW 工法桩采用桩径为850 mm 的三轴搅拌桩,布桩间距为600 mm,长度为19 m。

2 地质条件

深基坑所处位置的地质条件从上到下为:①杂填土,呈松散~稍密状态,层厚0.90~3.40 m;②粉质粘土,呈可塑状态,层厚0.90~2.80 m;③淤泥,强度极低,呈流塑状态,带腐臭味,层厚5.20~7.20 m;④中粗砂,呈稍密状态,层厚3.20~7.10 m;⑤淤泥质土,呈流塑状态,层厚3.60~7.30 m;⑥中粗砂,呈中密状态,层厚1.30~4.30 m;⑦圆砾,呈稍密状态,次圆形,风化程度为中风化,颗粒范围为25~70 mm,层厚0.90~5.80 m;⑧残积粘性土,呈可塑状态,层厚1.30~4.40 m。 根据地质报告可知水位埋深为1.50~3.80 m,基坑开挖应考虑降水问题,该工程地下水主要补给来自周边孔隙水和大气降水等水源,季节性影响较大,水位变化幅度约1.5 m 左右。

3 作用原理

SMW 工法桩是指将搅拌桩与H 型钢相结合的工法桩,水泥搅拌桩主要作用为止水,而H 型钢的主要作用为抵抗坑外土压力, 具有较大的刚度,该桩型就是结合两者的优势形成新的桩型[1]。 在测量放线准确的桩位上先行施工三轴搅拌桩,钻头不断切土下沉,达到指定高程时再喷浆与搅拌,使得水泥浆与周边土层形成水泥土桩,在水泥搅拌桩凝固前将H 型钢插入桩内, 从而形成了类似地下连续墙的带型钢的搅拌桩挡墙。

4 SMW 工法桩关键施工技术

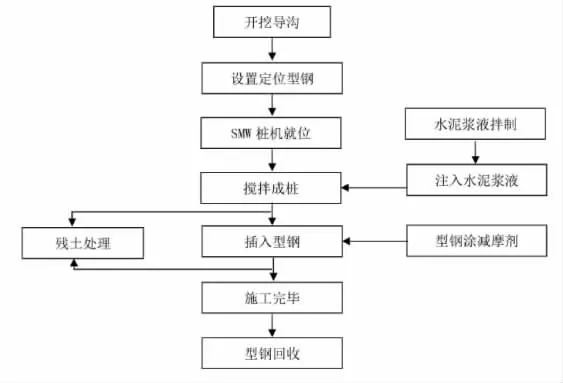

4.1 工艺流程

SMW 工法桩的工艺流程如图1 所示。

图1 SMW 工法桩工艺流程

4.2 桩位测量放线

根据施工图纸中深基坑支护SMW 工法桩的布置情况,准确计算出搅拌桩的桩位坐标,采用全站仪测量放线出桩位, 并在桩位四周设置控制桩,尤其是在拐角或者转弯位置,要求桩位测量放线的偏差值控制在5 mm 之内[2]。 桩位复核无误后应上报监理工程师进行桩位轴线与标高等验收,验收合格即可开始进入导沟开挖步骤。根据导沟的规格将导沟边线测放出来,并洒上白灰。

4.3 导沟开挖与型钢安装

该工程导沟深度为1.5 m,宽度为1.2 m,采用钩机和人工结合方式进行开挖,导沟开挖应顺直,沟底清理应平整。 在导沟横向位置安装2 根定位型钢,长度为2.5 m,尺寸为0.2 m×0.2 m,安装间距为6 m。 接着定位型钢上顺着导沟方向安装2 根型钢, 长度为12 m,尺寸为0.35 m×0.35 m,型钢间采用焊接形式进行固定,为防止底部定位型钢出现位移情况,应采用钢钎进行加固,确保型钢位置准确与牢固[3]。 接着在定位型钢上将H 型钢的插入位置测量放线出来,并标注清楚,主要采用型钢定位卡进行明确。

4.4 移机就位

搅拌桩的型号为ZKD85B-3,桩型为三轴搅拌桩,桩机应组装到位,各个部件连接应紧密,底盘应调整稳定与平整,桩架应调整垂直,要求钻杆垂直度偏差控制在1%之内,垂直度控制主要依赖经纬仪[4],安排专人负责桩机的移位和就位,确保桩机就位的准确性和稳定性。

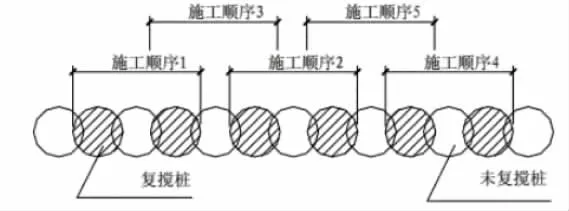

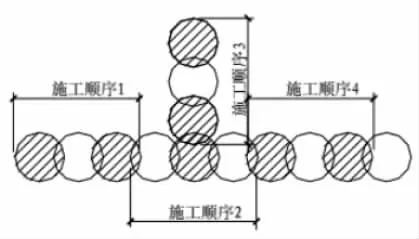

4.5 套打成孔工艺

三轴搅拌桩要形成止水帷幕的话, 就应采用套打成孔工艺,从而实现水泥搅拌桩的搭接与重叠,确保止水的连续性[5]。 在直线段的水泥搅拌桩施工中,主要采用双孔全套复搅方式,跳槽式进行搭接,具体如图2 所示。 如果施工至基坑拐角位置或者因为故障原因出现施工中断情况时, 则采用单侧挤压的搭接方式[6],具体如图3 所示,使该位置的搅拌桩能顺利地搭接,不给基坑渗漏留下空间。 三轴搅拌桩施工过程中如果遇到T 型转角时, 则应根据搅拌桩布置情况事前对搭接的桩位进行预留,具体如图4 所示,严格把控施工时间, 使位于T 型位置的搅拌桩能够得到重复搅拌, 避免因间歇时间过长导致水泥土凝固,使后续搅拌桩无法与转角桩紧密搭接,从而丧失搅拌桩挡墙的连续性,影响到其止水性能。

图2 跳槽式双孔全套复搅

图3 单侧挤压

图4 T 型转角搭接

4.6 三轴搅拌桩施工

在搅拌桩施工前, 根据现场实际情况搭设水泥浆搅拌平台,采用P·O 42.5 水泥,水灰比为1.5,鉴于地质中存在中粗砂,水泥浆的强度提升相对较快,因此在水泥浆中掺入适量的膨润土, 掺量为20 kg/m3,水泥浆搅拌应均匀搅拌时间≥3 min。 桩机就位后即可开启动力将搅拌头进行入土下沉,根据电机电流情况合理控制切土速度,一般以0.5~1 m/min 为宜[7]。 搅拌头到达桩底时,开始喷浆,喷浆压力为0.8~1.0 MPa,在原位喷浆与搅拌约60 s,再搅拌与提升钻头,速度控制为1~2 m/min,提升至桩顶高程以上0.5 m 后再切土下沉, 重复前面的步骤,第二次搅拌和提升后则直接将钻头提出地面。三轴搅拌桩施工过程中, 应严格按照规范要求进行作业,施工记录应详细,做到能够溯源的程度。

4.7 H 型钢施工

该工程H 型钢均为场外加工制作完成, 主要由2 节型钢焊接而成, 相邻型钢接头错开1 m,桩底与接头最小距离为2 m, 型钢表面不得有锈迹,焊缝应采用满焊方式,饱满、平顺。为了能顺利地插入H 型钢, 在其表面均匀地涂抹上1 mm 厚减摩剂,从而减小型钢与搅拌桩之间的摩擦力,同时也为后面的起拔做好相关的准备。 为了加快H 型钢插入效率,采用振动锤辅助下沉,采用夹具将H 型钢夹住后, 在振动锤的振击下垂直地插入搅拌桩中,型钢插打前应仔细检查型钢定位卡的位置准确性,型钢应顺着定位卡进行下沉,要求其垂直度偏差不大于1%。 搅拌桩如果施工时间较长的话,很容易出现型钢插打困难情况,因此,要求在搅拌桩施工后0.5 h 内须完成H 型钢的插打作业[8]。 型钢插打到位后,为了防止型钢继续下沉,应采用吊筋将H 型钢固定在导轨上, 待搅拌桩凝固后再撤除吊筋。待地下室的结构实体施工完成后进入土方回填步骤,这时可对H 型钢进行起拔,先采用千斤顶将H 型钢拔起,再用振动锤辅助起拔,直至型钢从搅拌桩中拔出。型钢拔起后搅拌桩中不可避免地留下孔洞,为了安全起见,采用水泥浆进行灌注,水泥采用P·C 水泥,并掺入5%的膨润土,采用专用注浆泵进行注浆,压力为1 MPa,注浆方法为孔底返浆,直至孔洞口溢出新浆即可停止注浆。

5 结语

基坑支护施工完成后,按照规定在基坑周边设置基坑变形监测点。深基坑土方开挖后到地下室结构实体施工完成的这段时间内,深基坑水平位移最大值为12 mm,基坑底部和周边土体均未发现隆起等异常现象, 周边市政道路未发现裂缝或塌陷现象,基坑稳定可靠。 SMW 工法桩开挖后,搅拌桩形成完整的连续的止水帷幕,未发现渗漏点,型钢顶部整齐划一,能很好地抵御坑外土体的压力。 事实证明,采用上述的施工技术能有效保证SMW 工法桩的施工质量满足设计要求。