纯电动汽车变速箱超越离合器寿命分析与测试

2023-12-29王继宇史婧

摘要:变速箱是动力总成中最关键的部分,其中双挡变速箱相对于传统的单挡变速箱,能够有效提高整车的动力性能和经济性。由于所研究的超速离合器必须与二挡式纯电动车搭配使用,故该离合器必须符合二挡式纯电动车之动力传动系。据此,从齿轮传动系统的结构设计、力学特性的仿真分析、疲劳寿命的计算、换挡冲击试验等方面,深入探讨了超越离合器的性能。

关键词:纯电动汽车;超越离合器;寿命分析

中图分类号:U469 收稿日期:2023-05-22

DOI:10.19999/j.cnki.1004-0226.2023.09.033

1 前言

当前,纯电动汽车没有配备多挡变速器,都仅仅使用单挡变速器,即:电机传送到车轮上的动力都由单挡减速器来传递。根据电机的外部特性曲线可以知道电机拥有两个特性,分别是高速恒定功率和低速恒定力矩。因此,在纯电动车上安装一个单挡的减速装置,其缺点是显而易见的。

2 超越离合器的结构设计以及三维建模

2.1 工作原理

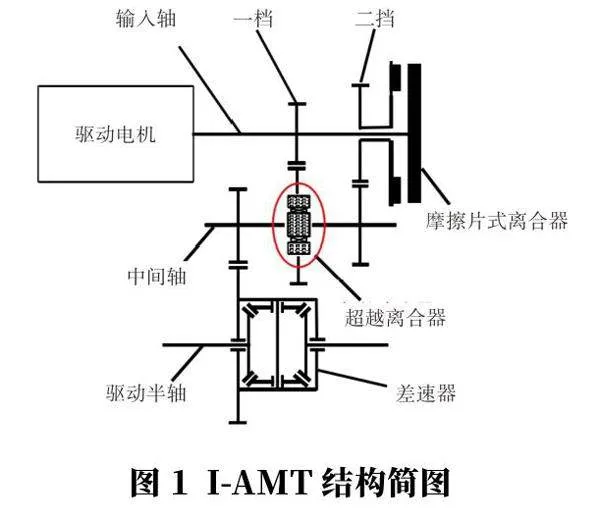

滚子超速离合器由滚子、预压弹簧、外星轮(外环)、内环等构成。通过辊子在狭窄的楔形区内进退运动,实现内环和外环之间的接合和分离。内环和外环之间的转速差异决定了此时的辊子是楔形还是松弛,相应于超车离合器的接合还是脱离。超越离合器是一种倒装的机械自动变速器I-AMT,其主要部件包括轴齿、外星轮的超越离合器、壳体、差速器、后置干式离合器、换挡执行器[1]。图1是I-AMT的简单构造图,在该构造中,输入轴由一个花键轮毂与一个摩擦片相连,中空轴由一个飞轮盘固定地相连,中空轴与输入轴能够互相旋转,中空轴的定位能够由一个轴承和一个外壳来完成,中空轴与中空轴的配合是一种过盈配合。内环中轴都是干涉装配,一个齿轮传动装置与它的外部行星轮相连接。因此,要想实现无动力换挡,最重要的就是超越离合器。

2.2 超越离合器的设计

2.2.1 超越离合器接触面的选择

超越离合器的内环接触表面应选用圆弧表面。而外环接触表面的选型有很多种,主要有平面、对数螺线、偏心弧形三种[2]。其中,尽管平直接触面的制造工艺简单、价格低廉,但使用一段时间后,由于平直接触面的严重磨损,其楔形夹具的角度会发生变化,使得外环与滚子之间的楔形夹具难以实现紧密的楔形夹持,导致出现打滑。由于对数螺旋面具有良好的结构设计,不易对接触面产生磨损,楔角大小不会随着设备的运行而发生变化。独特的设计模式延长了设备的使用寿命,提高了设备工作的可靠性,但由于此设备具有独特的设计模式及思路,产品成本较高。偏心弧形接触表面采用一条偏心弧形取代其截取的对数螺线形表面,这样既保证了超越离合器的工作可靠性及使用周期,也容易生产制造,各项成本低。通过对改设备的接触面进行分析,综合考虑设备工作的可靠性、运行周期及生产成本等方面,采用了一种偏心弧形接触表面。

2.2.2 滚珠受力分析

分析超越离合器滚珠受力:在超越离合器内圈作为从动件来输出动力,外圈作为主动件来传递扭矩时,滚珠会被楔紧在一个比较小的楔形空间中。

2.2.3 预紧弹簧的计算

因超越离合器存在较大的间隙,滚珠在间隙内自由滚动幅度较大,为约束滚珠在楔形间隙的运动,设计并使用预紧弹簧,预紧弹簧的主要作用是限制滚柱在楔形间隙的自由滚动。超越离合器在转到过程中,其传递的扭矩随着转速增大而减小,滚珠所受的楔紧力与离心力也会不断变化。在两个力的作用下,滚珠在楔形间隙的空间位置不断变化,导致滚珠与接触面之间存在不间断的碰撞与摩擦,进而导致滚柱将接触面破坏;在升挡超车时,由于预压弹簧,使辊子始终与内环、外环的楔面接触,当超车离合器变挡时,辊子楔入迅速锁定,减少辊子受到的冲击,并使接触面不受损伤[3-4]。

2.3 超越离合器有限元模型建立

2.3.1 模型网格单元类型选择

ABAQUS元件库中的数量庞大的元件库,可以方便地对各种集合体及结构进行模拟,其中最常用的就是应力-位移实体元件库。单元型式的正确选取将直接影响到数值计算结果的精度。在应用实体细胞时,三维结构的大小应该是一样的。在平面上,可选用四边形、三角形等形状;在三维空间中,有楔形、六面体和四面体三种形式。在超车离合器采油装置中,选择了二次四面体装置[5-6]。

2.3.2 网格检验

计算结果的精确度与网格质量密切相关。在对网格剖分过程中,由于某些网格剖分会产生不理想的外形,在使用 FEM软件的分析过程中,会产生网格构形的预警信号,严重时还会造成网格构型的破坏,所以在划分网格的时候,一定要检查网格的质量。通过检验,网格结构满足连续性的要求,网眼结构的质量达到规定的标准。其中,外环和内环分别为827 059和221 310。

3 超越离合器的疲劳寿命分析

3.1 模型的静力学分析

ABAQUS是一款用于机械工程、材料工程、电子工程、电气工程、土木工程等工业领域的结构与场域分析的一款大型有限元软件。ABAQUS的主要模块包括三大模块,它能够对用户所需的材料的特性进行仿真,不但可以对其他材料库进行界面设置,还可以让用户自己创建新的材料库。

由于本文仅对内环、外环进行了静力仿真,所以除超限离合器外,其余部分都是约束状态。就内环而言,其内部环形表面作为一个固定的限制条件,在第一挡时,在前进面上,在倒退挡时,在后退面上。转矩的传递由七个辊实现,所以外环所承担的每一个辊子的转矩是59.3 N/m,而由于内环的转矩是由辊子传递的,所以辊子作用在内环上的作用力也是59.3 N/m。

3.2 用FE-SAFE软件进行疲劳寿命分析

3.2.1 疲劳分析的基本方法

疲劳失效是指一种材料在反复变化的应力和应变下,甚至其强度远远低于一个常数,但由于应力、应变等因素的影响,其破坏程度会逐步改变,并产生损伤,最终引起裂纹扩展,最终产生断裂。材料的疲劳破坏通常分为三个阶段,即由初始的裂纹产生、由初始的裂纹扩展、直至最后的破坏[7]。

3.2.2 FE-SAFE疲劳寿命分析过程

a.导入分析结果。通过FE-SAFE读入ODB和ABAQUS文件,在此基础上,再利用ABAQUS内环进行有限元法计算,并将其 Fil文件输入到FE-SAFE软件中,对其进行了疲劳寿命分析。

b.载荷谱的编制。一般情况下,要估计其疲劳寿命,就需要了解其负荷谱。荷载谱是展现工件在不同工况下载荷大小与时间累积频次的关系。通过载荷图谱可以清晰地展现载荷的统计特征。因此,不但可以根据荷载的变化来进行疲劳强度的计算,而且还可以根据荷载的变化来进行模拟试验。利用此方法将超越离合器分为内外两个部分分析其疲劳寿命,结论是内外两个部分的工作状态相同。

c.S-N曲线。最简单的基本S-N曲线是由循环应力S与到破坏时的循环数(或寿命)N之间的关系来描述的。一般地,压力寿命曲线是由一个幂函数来表示的。

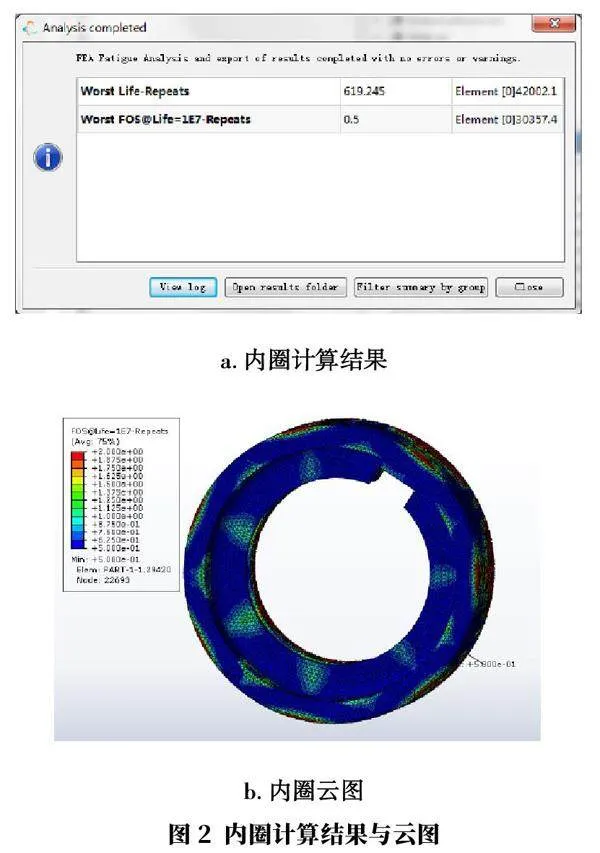

3.2.3 仿真结果与分析

用户在ABQUS中对FE-SAFE运算后产生的ODB结果文件数据开展后处理,并对结果展开分析。图2是内部圆环云图和计算的结果文件图,图中显示导油孔是内圈最坏的结点;载荷谱显示147.5 h是一个单次循环周期;仿真结果显示使用循环数是619次,满足疲劳寿命的要求。

4 疲劳寿命与换挡冲击试验测试

4.1 测试目的

超越离合器是纯电动汽车在换挡与传递力矩的主要部件。因此,它的可靠性对于变速箱是否能够正常工作至关重要。

4.2 控制器的搭建

为了能够更好地进行试验,必须要有一个可靠的控制器。本文在已有的TCU硬件的基础上,对底层程序进行重写,控制器模型利用SIMULINK建立,通过CAN通信进行数据传输,实现对换挡执行机构以及驱动电机的控制,进而实现对变速器的升挡控制、降挡控制和信息通信等功能。利用CAN来实现信息的通信,通过控制离合器执行机构以及驱动电机的转矩输出,实现控制换挡。该系统的换挡过程与自动变速器的启动过程相似,可划分为空冲程、离合器滑磨期等阶段[8]。

在升挡过程中,在无滑磨区、空冲区,使离合器迅速动作,以减少换挡时间;在滑磨期,离合器慢慢合拢,主从两个部分之间的速度差异逐渐降低,使换挡过程顺利。在降挡过程中,必须避免断电现象,因为断电不但会对变速器的传动效率产生影响,还会对汽车的舒适性、安全性产生影响。在超常离合器的同步性中,存在着一定程度的碰撞,为了解决碰撞问题,必须调整降挡过程。在降挡过程中,为了降低冲击,必须使内外圈的转速平稳地同步,但对控制算法的要求也比较高,本文采取的是固定降挡曲线的方法,所以会有很大的降挡冲击,就像升挡曲线一样,在滑磨阶段会慢慢的分离,在空行程阶段会快速的分离。

4.3 测试台架的搭建

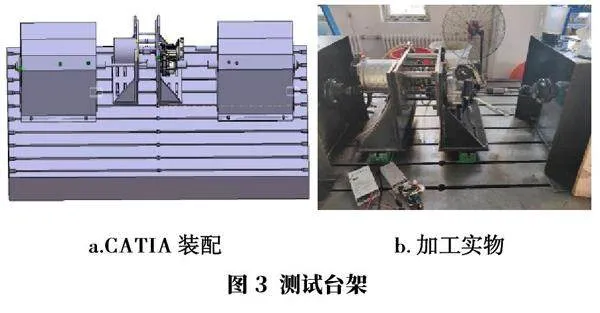

由于要对齿轮箱超速离合器进行疲劳寿命及换挡冲击试验,以确定其满足设计要求,所以必须搭建试验平台。

图3显示了CATIA的装配模式,同时也显示了测试平台的真实处理过程。

4.4 测功机疲劳寿命测试

测功机又称差速测功机、传动测功机,主要用于汽车工业对轮齿组的可靠性、机械整体性等方面的测试。本文中所采用的测力仪主要用于对齿轮箱中各部件的寿命进行测试。

对齿轮箱来说,其疲劳寿命的计算方法主要有四种:增加的应用型、单齿轮寿命测试方法、齿轮周期测试方法、S-N曲线测试方法。但是,目前还没有针对两挡电动汽车变速器的换挡周期规范,只能通过单挡寿命测试来评价。在这里对超越离合器的疲劳寿命试验,指的是在规定的载荷谱下对其进行一定的加速疲劳测试。在测试完成之后,要将变速箱拆解,并对超越离合器的磨损状态进行观察,如果出现了损坏,就要对损坏的具体情况以及造成的原因进行分析。

通过内环与外环在试验之前与试验之后的对比发现,加速疲劳试验后,内圈的整体结构未见其他破坏形式,但外侧有明显的划痕,且划痕不规则,表明滚子与内圈接触部位存在相对滑移。而对其外圈进行了加速疲劳实验,发现其整体无破坏现象。在外环内部可以看到,前向表面的刮痕明显大于后向表面。这是因为在设定负载谱时,前冲的时间要远大于后退的时间,且外圈刮伤的相对位置是固定的,因此,尽管滚子与外圈的接触存在着相对的滑动,但是滑动的位置相对较小。整体而言,超限离合器试验合格。

4.5 换挡冲击试验与分析

本部分着重介绍了超越离合器在变速过程中的变速冲击试验,通过变速过程中的疲劳试验,验证变速过程中变速次数的变化是否满足设计指标。上述控制器控制着驱动电机的转速、升降挡、倒挡。根据设计的使用要求和实际使用情况,因升挡时的冲击很小,冲击主要集中在降挡时,故可将循环换挡次数在循环加速试验中设置为10万次。换挡循环可设计为升挡、降挡、倒退挡、换挡、进挡、换挡循环以10 s为一个循环。

在变速时,采用PID控制器跟踪变速目标曲线,然后把它和摩擦片结合起来。在惯性相、超速离合器和摩擦片离合器是联合传递扭矩的。换挡执行机构能够很好地跟踪升挡曲线,换挡全程所需时间为1 s,超越离合器实际转速变化与仿真结果大同小异,升挡环节中最大冲击度是9.8 m/s3,并且没有出现动力中断。在换挡时,采用PID控制技术,追踪换挡目标曲线,以达到从摩擦片式离合器脱挡的目的。在惯量相位完成之后,进入扭矩相位,在该相位中,超越离合器啮合,扭矩开始传递。换挡执行机构能够很好地跟踪升挡曲线,换挡全程所需时间为1 s,超越离合器实际转速变化与仿真相似,在内外圈结合的过程中,最大冲击度为50.5 m/s3,有很大的降挡冲击,但无动力中断。

5 结语

本文主要针对双挡变速器传动系统中的关键部件——超越离合器展开了研究。通过建立超越离合器有限元模型,对其内环外环进行了静态模拟,并通过对其疲劳寿命进行仿真计算,搭建控制器、测试台架、加工超越离合器,完成其疲劳寿命测试、换挡冲击测试,验证其符合设计要求。

参考文献:

[1]翟宇.电动汽车无动力中断AMT离合器位置自学习算法研究[D].长春:吉林大学,2022.

[2]韩毓东.棘轮式可控超越离合器设计及优化[D].长春:吉林大学,2021.

[3]包英豪.纯电动汽车两挡变速箱噪声与效率分析及参数优化[D].长春:吉林大学,2020.

[4]尹倪.纯电动汽车无动力中断两挡AMT变速箱换挡控制[D].长春:吉林大学,2020.

[5]岳汉奇.电动车无动力中断换挡AMT变速箱优化与控制[D].长春:吉林大学,2020.

[6]蔡文奇,韩毓东,岳汉奇,等.电动车两挡变速箱非接触超越离合器的优化设计[J].机械工程学报,2022,58(16):270-279.

[7]刘国庆,卞维展,黄锋,等.装载机变速器超越离合器可靠性试验台[J].工程机械与维修,2019(5):32-33.

[8]薛先哲.新型超速离合器在带式输送机中的应用研究[J].煤炭与化工,2021,44(10):98-100.

作者简介:

王继宇,男,1983年生,工程师,研究方向为汽车服务工程。