高掺量胶粉改性沥青混合料设计及性能研究

2023-12-29赵占林蒲昌瑜高占华

赵占林 蒲昌瑜 薛 冬 高占华 赵 伟

(1.公路建设与养护技术、材料及装备交通运输行业研发中心 石家庄 050091;2.河北省交通规划设计研究院有限公司 石家庄 050091 3.河北雄安荣乌高速公路有限公司 保定 071700)

我国现行沥青混合料设计体系是基于传统的体积设计方法,强调矿料级配的作用,忽视沥青胶浆和砂浆的影响。胶浆是由沥青和矿粉组成,而砂浆是由沥青、矿粉和细集料组成,他们的组成结构决定了沥青混合料的高温稳定性和低温变形能力。王国清等[1]利用高温锥入度试验和低温小梁弯曲试验对20%和30%胶粉改性沥青进行了研究,发现增加胶粉掺量可有效改善沥青的高、低温性能。王新强等[2-3]对胶粉沥青砂浆与混合料复合模量的关联性以及不同胶粉沥青砂浆掺量对动态模量的影响进行了研究。崔世超等[4]以温拌胶粉改性沥青砂浆及热拌胶粉改性沥青砂浆为研究对象,分析了紫外线老化时长对沥青开裂特性的影响。 E.G.X. 等[5]研究了填料类型和沥青胶浆流变性能对沥青胶浆-集料相互作用的影响。Xu G.等[6]通过室内模拟气候老化研究了自然气候对不同粉胶比基质沥青胶浆和SBS改性沥青胶浆黏弹性和疲劳性能的影响。Wei Z.Y.等[7]通过旋转黏度测试、动态剪切流变仪测试和弯曲梁流变仪测试研究了铁尾矿填料和石灰填料胶浆的流变行为。MENG Y.J.等[8]将钢渣和废橡胶掺入沥青中以制备沥青胶浆,采用多种试验方法对沥青胶浆的高温性能进行了研究。

国内外对沥青胶浆已有大量研究,但多数集中在SBS改性沥青胶浆,而对胶粉改性沥青尤其是高掺量胶粉改性沥青砂浆研究较少。因此,本文借鉴国内外断级配胶粉改性沥青混合料和沥青玛蹄脂碎石的组成特点及已有研究成果[9],将粗集料和沥青砂浆组成的混合料称为胶粉改性沥青碎石(stone rubber asphalt,SRA)。通过粗、细集料级配设计分别对关键筛孔通过率控制点进行研究,并研究沥青砂浆填充率对高掺量胶粉改性沥青碎石SRA-13高、低温性能和抗疲劳性能的影响。

1 试验方案

1.1 原材料

沥青采用30%胶粉(粒径不小于380 μm的废轮胎胶粉)掺量的胶粉改性沥青,其技术指标见表1。粗集料为张家口蔚县的玄武岩石料,细集料为0~3 mm规格机制砂,填料为石灰岩石料经磨细得到的矿粉,其技术指标均满足规范要求。

表1 胶粉改性沥青性能指标

1.2 试验方法

首先通过改变9.5~16 mm和4.75~9.5 mm掺配比例进行粗集料级配设计,根据混合料性能确定9.5 mm关键筛孔通过率。其次根据粗集料级配设计结果固定9.5 mm和0.075 mm关键筛孔通过率,通过改变4.75 mm关键筛孔通过率进行细集料级配设计,并根据混合料性能确定4.75 mm关键筛孔通过率。根据粗、细集料级配研究成果采用马歇尔法进行合成级配设计,以最佳油石比条件下沥青砂浆填充率的80%,90%,100%和110%进行沥青砂浆填充,确定各档集料和填料的掺配比例。通过沥青膜厚度和集料比表面积估算胶粉改性沥青用量,最终研究沥青砂浆填充率对混合料性能的影响。

1.3 试验方案

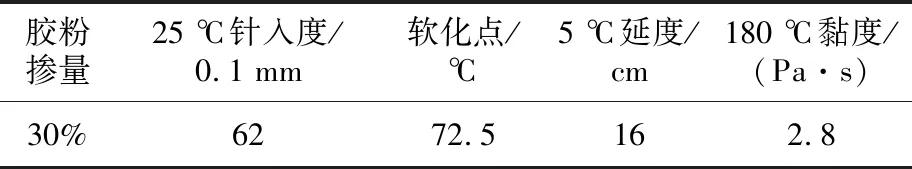

将粗集料筛分成单档,然后进行逐档填充试验。为了保证试验结果的准确性,分别采用干捣实法和PCG旋转法进行骨架间隙率测定。以最小骨架间隙率对应的掺配比例作为粗集料级配优化的依据。

1.3.1粗集料级配设计

采用等量递减法设计9.5~16 mm和4.75~9.5 mm 2档粗集料的主骨架,粗集料骨架间隙率VCA采用捣实法和PCG旋转法进行测定。其中,VCAd为捣实法测试的粗集料骨架间隙率,VCA30和VCA40分别为PCG旋转30次和40次测试的粗集料骨架间隙率。不同方法骨架间隙率测试结果见图1。由图1可知,2种方法测试的不同掺配比例粗集料骨架间隙率变化趋势基本一致,捣实法测试结果整体偏小。当9.5~16 mm与4.75~9.5 mm 2档集料掺配比例为7∶3、6∶4、5∶5及4∶6时,粗集料骨架间隙率较小,集料之间较为紧密。因此,本文采用捣实法进行粗集料骨架间隙率测试,并将上述掺配比例作为粗集料级配优化的依据。

图1 不同方法骨架间隙率测试结果

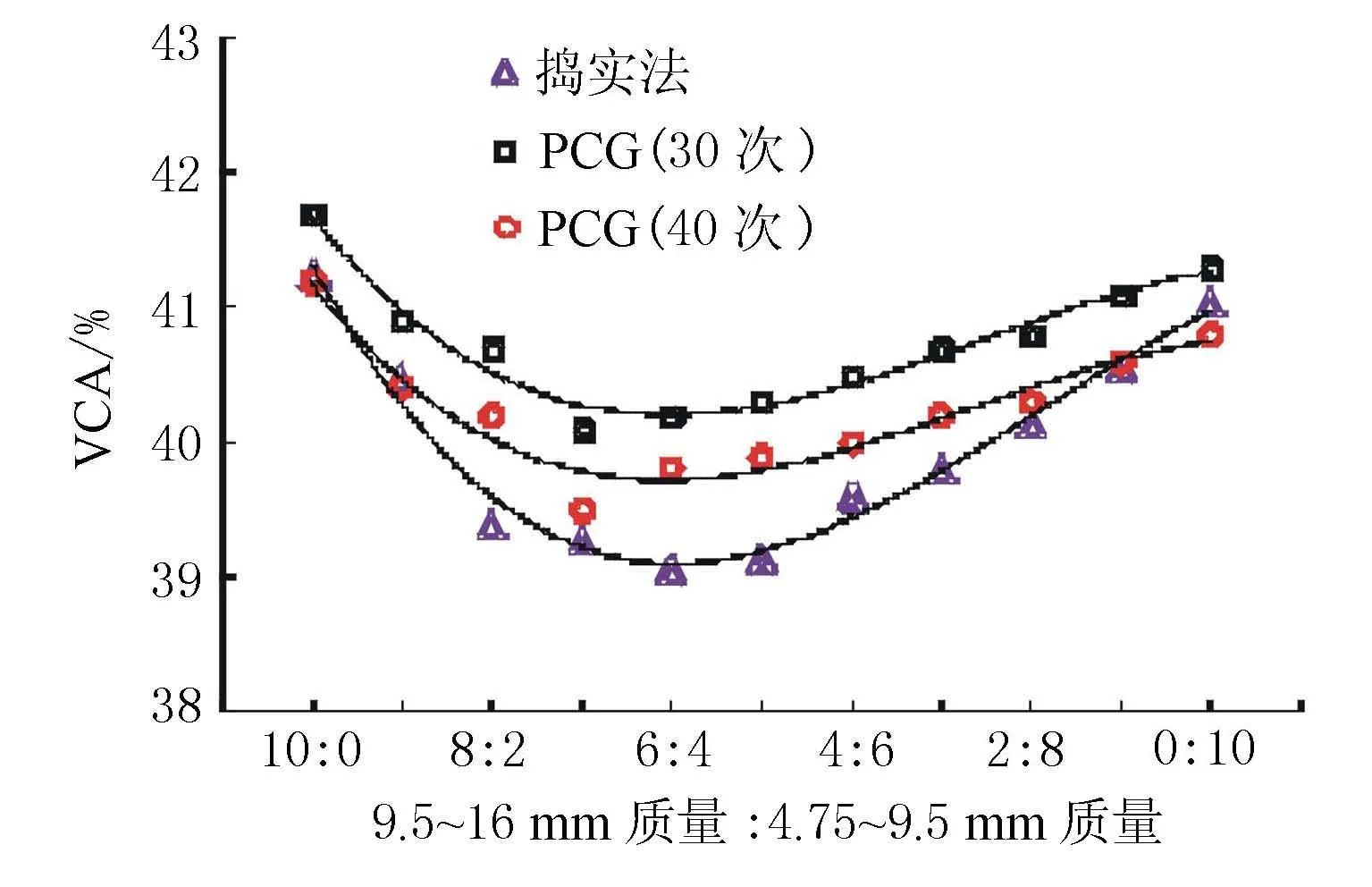

1) 9.5~16 mm与4.75~9.5 mm不同掺配比例的级配组成。拟定设计空隙率为4%,矿粉掺量为8%,高掺量胶粉改性沥青碎石SRA-13油石比为6.0%。根据体积设计法由式(1)分别得到4种粗、细集料掺配比例计算结果,见表2。混合料合成级配分别采用GC1、GC2、GC3和GC4表示,见表3。

(1)

式中:qc、qf、qp、qa分别为粗集料、细集料、矿粉,以及沥青质量百分数,%;ρf、ρp分别为细集料、矿粉表观密度,g/cm3;ρa为沥青密度,g/cm3;ρ为粗集料干捣实密度,g/cm3;VCA为粗集料骨架间隙率,%;Va为沥青混合料设计空隙率,%;C为粗集料用量;F为细集料用量;OAC为油石比;9.5~16 mm与4.75~9.5 mm掺配比例用“C1∶C2”表示。

表2 粗、细集料掺配比例计算结果

表3 粗集料不同掺配比例合成级配

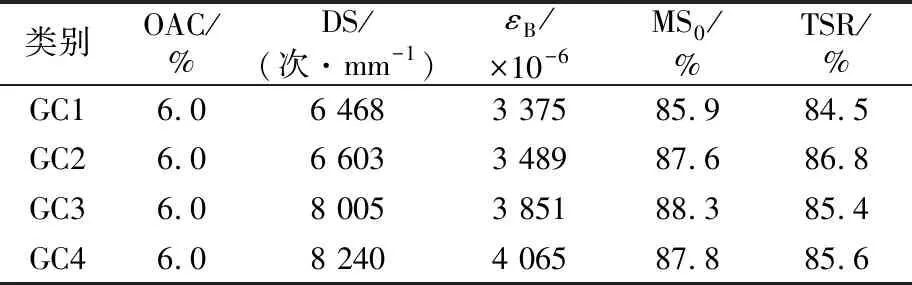

2) 性能检验。根据JTG E20-2011 《公路工程沥青及沥青混合料试验规程》对上述4种级配分别进行高、低温性能和水稳定性检验。结果见表4。其中,DS为动稳定度,εB为最大弯拉应变,MS0为浸水残留稳定度,TSR为冻融劈裂试验强度比。

表4 SRA-13不同合成级配混合料性能

由表4可知,4种级配动稳定度均大于6 000次/mm,最大弯拉应变均大于3 000×10-6,而水稳定性基本相当。GC3和GC4动稳定度和最大弯拉应变明显优于GC1和GC2,而GC3和GC4动稳定度和最大弯拉应变基本相当。因此,建议粗集料级配控制在GC3和GC4之间,相应的9.5 mm筛孔通过率控制在62.8%~70.1%之间。

1.3.2细集料级配设计

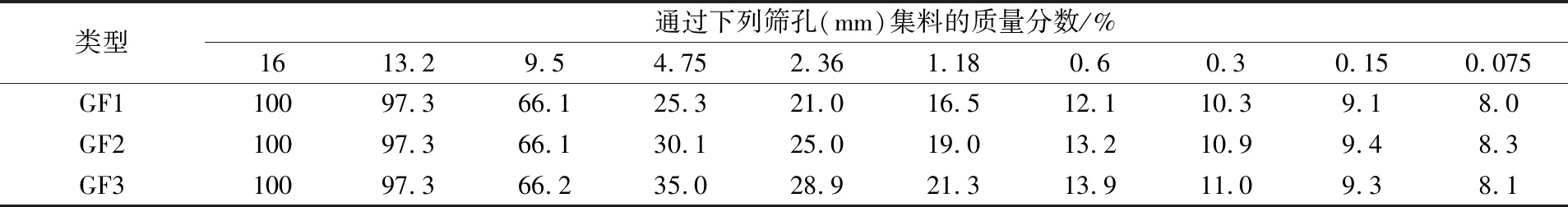

1) 设计级配。根据粗集料级配设计研究结果,固定9.5 mm关键筛孔通过率在66%左右,同时固定0.075 mm筛孔通过率为8%,考虑到关键筛孔4.75 mm对混合料骨架结构的形成和混合料性能的影响,设计出3种混合料级配,分别用GF1、GF2和GF3表示,具体级配组成见表5。

表5 SRA-13的不同设计级配

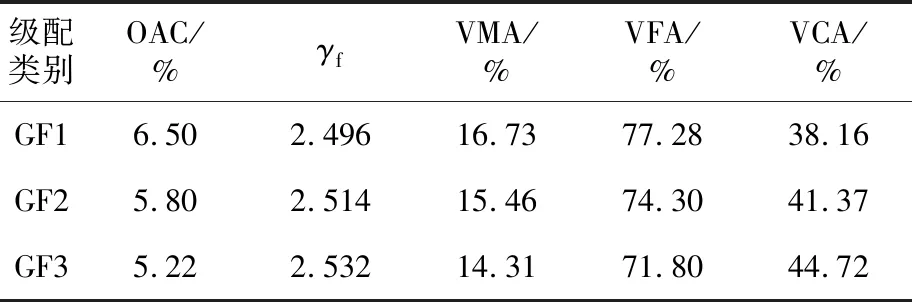

2) 确定最佳油石比。依据马歇尔方法,3种级配所对应的最佳油石比与体积指标见表6。其中,γf为毛体积相对密度,VMA为矿料间隙率,VFA为沥青饱和度,VCA为粗集料骨架间隙率。

表6 SRA-13不同矿料级配确定的最佳油石比和体积参数

由表5和表6可知,随着4.75 mm筛孔通过率增加,最佳油石比和矿料间隙率呈现阶梯型递减,最佳油石比降幅在0.6%左右,矿料间隙率降幅在1.0%左右。据此可知,关键筛孔4.75 mm通过率对最佳油石比具有显著的影响。

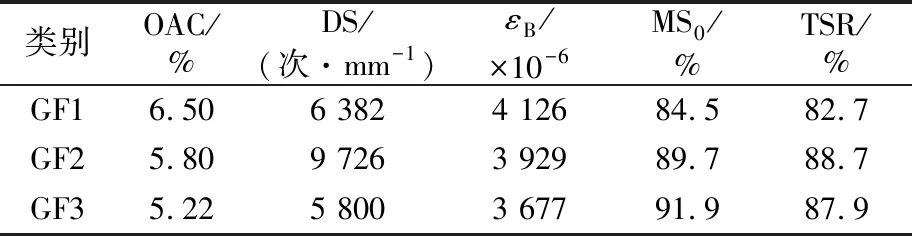

3) 性能检验。对上述3种级配进行路用性能检验,结果见表7。

表7 SRA-13不同矿料级配混合料性能

由表7可知,当关键筛孔4.75 mm通过率在30%左右时,高掺量胶粉改性沥青碎石SRA-13动稳定度最大,高温抗车辙性能较优,且最大弯拉应变和水稳定性较好。因此将关键筛孔4.75 mm通过率控制在30%左右,混合料性能最为均衡。

1.3.3配合比设计

采用马歇尔设计法进行合成级配设计,粗集料骨架间隙率为39.8%,混合料设计空隙率为4%。假定最佳油石比条件下沥青砂浆填充率为100%,分别按照80%,90%,100%和110%沥青砂浆填充率并依据主骨料填充法(CAVF法)[10]设计出4种混合料级配,分别用G1、G2、G3和G4表示,见表8。

表8 不同砂浆填充率合成级配

根据JTG F40-2004 《公路沥青路面施工技术规范》计算4种混合料级配的比表面积,选取沥青膜厚度为9 mm,根据沥青膜厚度和集料比表面积初步确定沥青用量,估算混合料油石比分别为5.04%,5.70%,6.05%和6.50%。

2 试验结果及分析

2.1 高温稳定性

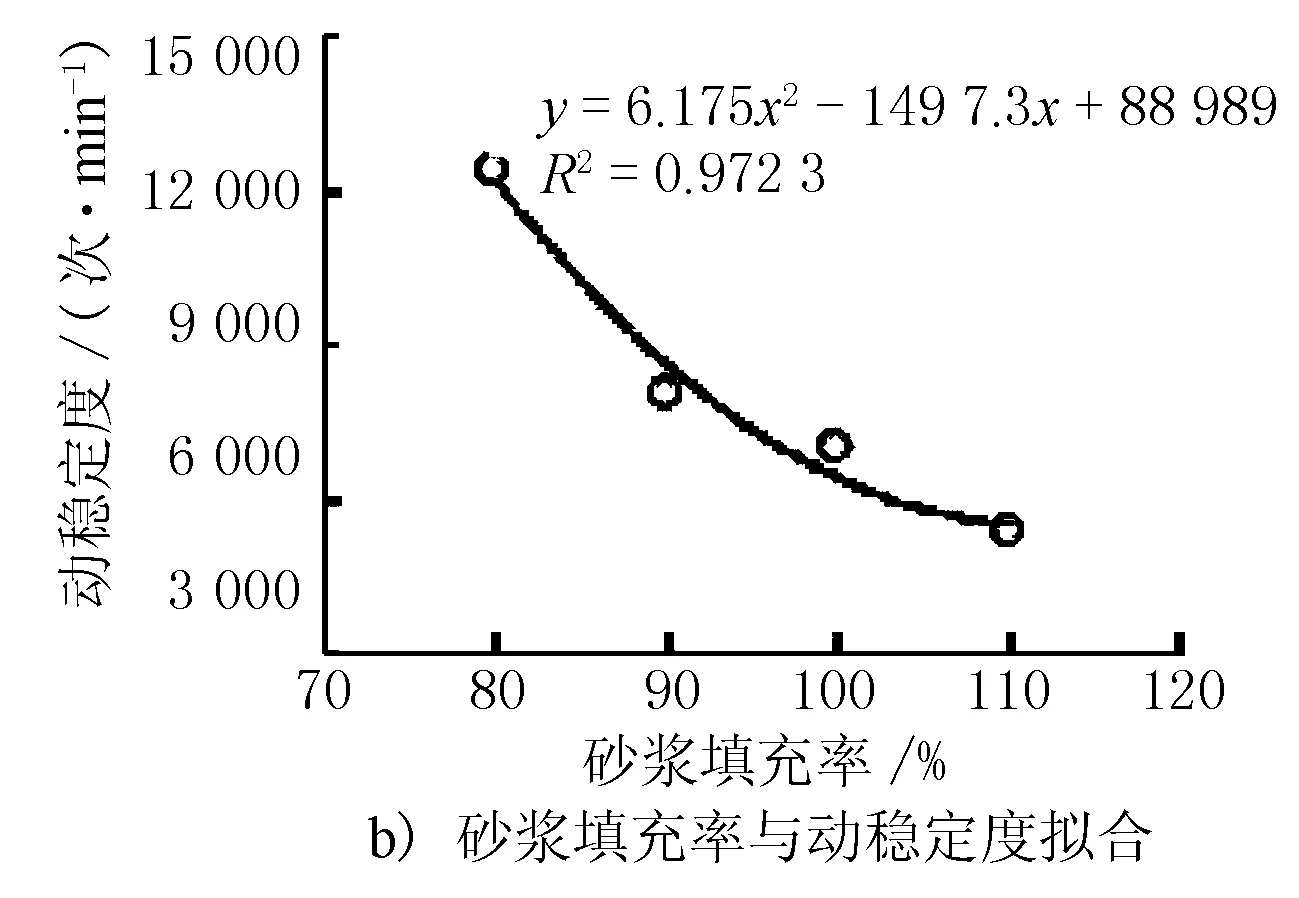

胶粉改性沥青碎石SRA-13高温性能采用车辙试验进行评价,试验温度为60 ℃,轮压为0.7 MPa。试件采用轮碾法成型,规格为300 mm×300 mm×50 mm,试验结果见图2。由图2可知,胶粉改性沥青碎石SRA-13砂浆填充率与动稳定度具有良好的相关性,相关系数达到0.986 1。4种级配动稳定度均超过5 000次/mm,随着沥青砂浆填充率的增加,胶粉改性沥青碎石SRA-13动稳定度呈现逐渐降低趋势。与正常沥青砂浆填充率混合料相比,砂浆填充率80%混合料的动稳定度提高了77%,砂浆填充率110%混合料的动稳定度降低了24%。从混合料结构上分析,砂浆填充率80%混合料由于沥青砂浆填充率较小,混合料呈骨架空隙结构,抗车辙变形能力强。而砂浆填充率110%混合料由于沥青砂浆填充率超过正常填充率,导致混合料呈密实悬浮结构,故抗车辙变形能力相对较差。

图2 砂浆填充率与高温稳定性关系

2.2 低温抗裂性

胶粉改性沥青碎石SRA-13低温抗裂性能采用低温弯曲试验进行评价,试验温度为-10 ℃,加载速率为50 mm/min。试件采用轮碾法成型后切制的250 mm×30 mm×35 mm的棱柱体小梁,试验结果见图3。

图3 砂浆填充率与低温抗裂性关系

由图3可知,胶粉改性沥青碎石SRA-13低温抗裂性能与砂浆填充率具有较高的相关性,相关系数达到0.999 8。混合料的低温抗裂性能随着砂浆填充率增大而逐渐提高,与正常砂浆填充率相比,砂浆填充率80%的最大弯拉应变降低了约24%,砂浆填充率110%最大弯拉应变增长幅度很小。

2.3 抗疲劳性能

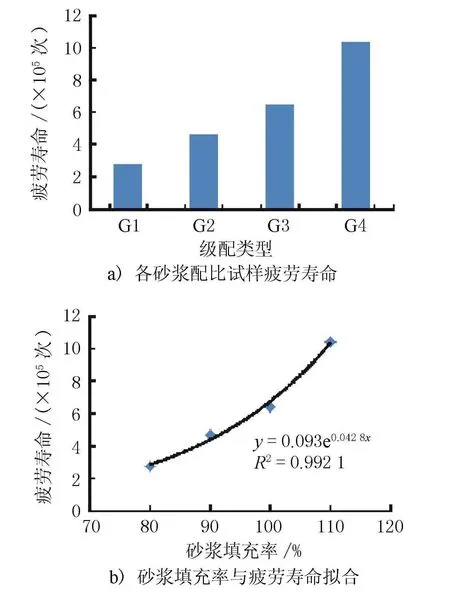

胶粉改性沥青碎石SRA-13抗疲劳性能采用四点弯曲疲劳试验进行评价,采用轮碾法成型板块试件并切割成380 mm×50 mm×63.5 mm的小梁试件。采用UTM试验机进行小梁四点弯曲疲劳试验,试验温度为10 ℃,加载模式为四点应变控制正弦荷载加载,采用600×10-6进行应变控制,试验结果见图4。

图4 砂浆填充率与抗疲劳性能关系

由图4可知,胶粉改性沥青SRA-13疲劳寿命与填充率具有较高的相关性,相关系数达到0.996 0。疲劳寿命随着砂浆填充率增大而逐渐增大,与正常沥青砂浆填充率相比,砂浆填充率110%混合料的疲劳寿命提高了约60%,而砂浆填充率80%混合料的疲劳寿命降低了57%,降低幅度较大。由此可知,砂浆填充率对胶粉改性沥青碎石SRA-13疲劳寿命具有显著的影响。

3 结论

1) 采用捣实法和PCG旋转法2种方法测试的粗集料骨架间隙率结果变化趋势基本一致,但捣实法粗集料骨架间隙率测试结果整体偏小。当关键筛孔9.5 mm通过率在62.8%~70.1%之间时,高掺量胶粉改性沥青SRA-13的高、低温性能较优,水稳定性基本相当。固定9.5 mm筛孔通过率为66%,当关键筛孔4.75 mm通过率在30%左右时,高掺量胶粉改性沥青SRA-13高、低温性能和水稳定性较优且最为均衡。

2) 胶粉改性沥青SRA-13砂浆填充率与动稳定度、弯拉应变和疲劳寿命具有较高的相关性。随着沥青砂浆填充率增大,混合料动稳定度呈现逐渐降低趋势,低温弯拉应变呈现逐渐增大趋势,疲劳寿命呈现逐渐增加趋势。

3) 与正常沥青砂浆填充率混合料相比,砂浆填充率80%混合料的动稳定度提高了77%,最大弯拉应变降低了约24%,疲劳寿命降低了57%;而砂浆填充率110%混合料的动稳定度降低了24%,最大弯拉应变小幅度提高,疲劳寿命提高了约60%。