高压旋喷防渗墙在江都区高水河东堤除险加固中的应用

2023-12-29吴世新

吴世新,郭 炜

(1.江苏省水利建设工程有限公司,江苏 扬州 225100;2.扬州市江都区水务局,江苏 扬州 225200)

对于堤坝中常见的渗透破坏问题,通常需要采用“上堵下排”的工程措施,其中“堵”是指防止水在地层中渗透,常见垂直防渗方案有高压喷射灌浆防渗墙、混凝土防渗墙、水泥土搅拌桩防渗墙、水泥帷幕灌浆等,其中高压喷浆成墙法具有适用地层范围广,施工设备简单轻便,造价较低,成墙质量好,而且能有效减小施工干扰带来的问题[1]。

高压喷射灌浆技术主要是利用加压设备喷射出具有高强度、高流速的水流或者浆液,对地基土体进行切割、冲击,破坏土体结构,同时以水泥浆喷至土层与土体融合,形成圆柱状或者幕墙状的凝固体,以此增强基础的防渗能力或承载能力。其中当使喷射管在土体中做边旋转、边向上提升的运动,由此形成圆柱形桩体的高喷灌浆施工方法就是高压旋喷[2]。

高压旋喷防渗墙能够高效地提升地基的防渗能力,在各类堤坝的地基处理中被广泛使用[3],本文以江都区高水河东堤除险加固工程为例,从高压旋喷防渗墙施工工艺流程、试桩试验概况,由试验结果拟定的最优施工方案等阐述了高压旋喷防渗墙在水利工程堤防地基处理中的应用。

1 工程概况

1.1 工程简介

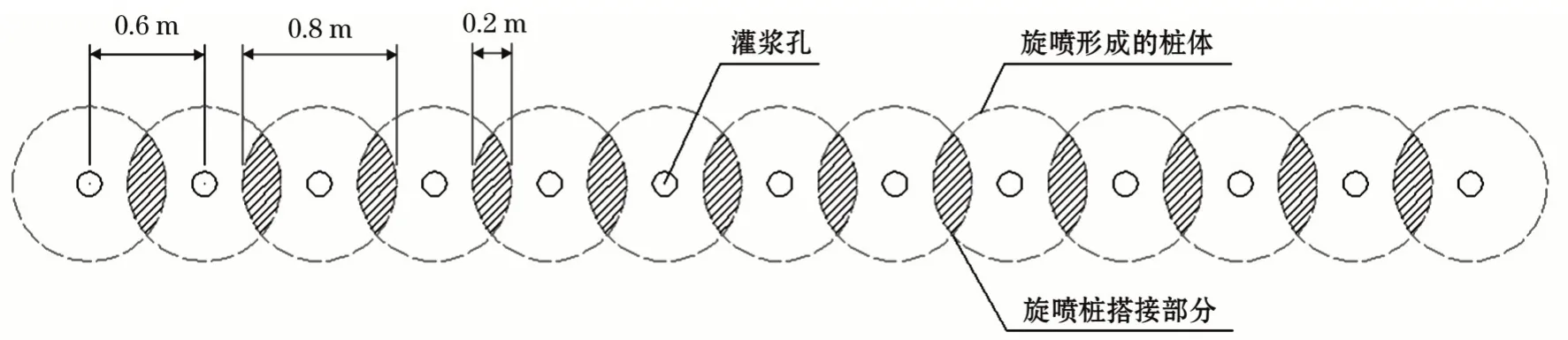

高水河东堤大王庙段(0+550~0+050)设计采用高压旋喷桩进行防渗及抗滑加固处理。桩身材料采用42.5 级普通硅酸盐水泥。高压旋喷采用二管法工艺,钻孔孔径不小于110 mm,孔间距0.6 m,孔位误差不大于30 mm,成孔垂直度偏差不大于1%。高压旋喷后形成的桩体直径为0.8 m,桩间搭接0.2 m,高压旋喷灌浆孔平面布置见图1。

图1 高压旋喷灌浆孔平面布置

1.2 工程地质条件

土层地质由上往下依次为:

A 层(Q4ml):灰黄、褐黄杂灰色粉质黏土、重粉质壤土,杂砂壤土,主要为堤身填土,局部为耕作土。

①2层(Q4al-pl):青灰色(淤泥质)重黏土。

①3′层(Q4al-pl):青灰色粉质黏土、重粉质壤土。

①4层(Q4al-pl):灰色淤泥质及软粉质黏土、重粉质壤土。

②4层(Q3al-pl):灰黄色重粉质砂壤土、轻粉质壤土,含云母片。

1.3 设计技术要求

灌浆质量要求防渗墙体水泥土无侧限抗压强度不小于0.5 MPa(28 d龄期抗压强度),墙体渗透系数不大于A×10-6cm/s(1≤A<10)。

2 二重管高压旋喷桩施工流程

2.1 场地准备

沿防渗墙轴线将现状道路破除1.0 m×1.0 m(宽×深),清除路面结构层及地下的一切障碍(包括大块石、树根和生活垃圾等),同时用作防渗墙施工沟槽。

2.2 测量放样

首先采用GPS 测放出高压旋喷桩防渗墙中心线两端的控制点,然后根据桩距,采用卷尺和线绳传递在地面上定位出旋喷桩的桩位位置,并做好标记,撒白灰标识,以确保桩机准确就位[4]。

2.3 钻孔

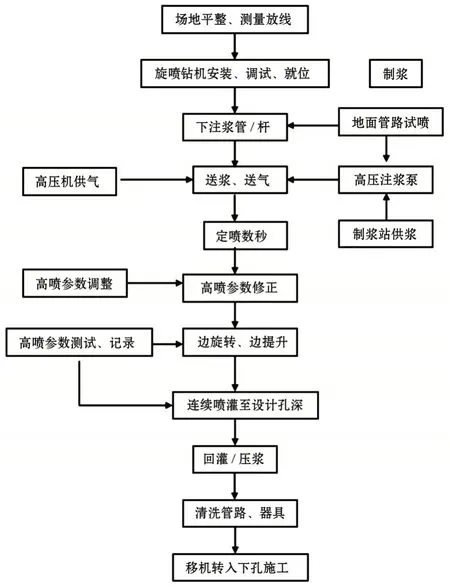

喷射台车由专人指挥,依靠自身履带缓慢行走至桩位处,桩位对中误差不大于30 mm。为确保桩机底座水平,导向架和钻杆垂直于地面,倾斜率小于1.0%,应同时使用水平尺和定位测锤进行校核。对于不符合垂直度与桩位偏差的进行调整,直到达到要求。启动钻机后,边旋钻边钻进,当达到设计标高后,停止工作。在钻机工作过程中,如遇到异常情况应立刻查清缘由,并采取相应的处理办法,对地层变化、颗粒大小、硬度等要进行详细分析,并记录在册,当一个钻孔完成后,应由技术人员进行质量检查,合格后才可移位准备下一个孔的钻进工作[5]。二重管高压旋喷注浆工艺流程见图2。

图2 二重管高压旋喷注浆工艺流程

2.4 浆液配置

根据确定的水灰比和水泥用量,浆液采用PO42.5级普通硅酸盐水泥与水拌至而成,搅拌灰浆时,先加水后加水泥,每次灰浆搅拌时间不少于2 min。浆液在灰浆拌合桶中搅拌完成,经滤网把水泥硬块剔出后流入储浆池,浆液在储浆池内要不断搅拌直到喷浆前,储浆池至少储存一根桩的用量[6]。

2.5 喷射注浆

在插入旋喷管之前应先对高压设备和管路系统进行全面细致的检查,以确保设备的压力和输浆量满足设计要求。各个部位的密封圈应保持完好,各个通道和喷嘴内部不能存在杂物,在正式喷射前,应做高压水射水试验,合格后方可喷射浆液。

喷射时,应先达到设计喷射压力,座底喷浆5 s,当水泥浆与桩底的土体进行充分搅拌后,再边喷浆边旋转提升注浆管,提升速度为10~15 cm/min,旋转速度为8~10 r/min,直至达到设计桩顶高层。喷射注浆过程中必须按照预先设定的各项参数加以控制,操作人员必须时刻检查各环节运行情况(如注浆流量、压力、提升速度,泥浆比重等),并根据实际情况采取下列措施:

(1)当需对管路系统进行接、卸、换时,速度要快,避免塌孔和堵嘴;

(2)当喷射因故中止时,根据具体情况处理:如果由于机械故障,要尽快采取措施恢复灌浆,最大程度减少中断时间;如果不可避免的导致中断时间大于1 h,要及时采取有效的补救措施;当恢复喷浆时,要将喷射管往下多延伸0.3 m,确保凝结体具有良好的连续性。

2.6 回灌

当结束喷射后,应当立即在喷射孔内采取静压的方式进行充填灌浆,直到浆体表面保持稳定,不再下沉,由此确保高压旋喷防渗墙固结后达到设计标高,回灌浆液一般采用邻孔高喷冒浆静压充填。

3 试桩试验

为确定施工工艺、施工顺序的合理性、确定钻机钻进时的旋转速度和提升速度、确定注浆泵的工作压力以及确定每米水泥用量。需要通过试桩获取施工数据,为后续大范围施工提供指导,本次选取3根桩进行试桩试验。

3.1 XPZ1、XPZ2、XPZ3试桩情况

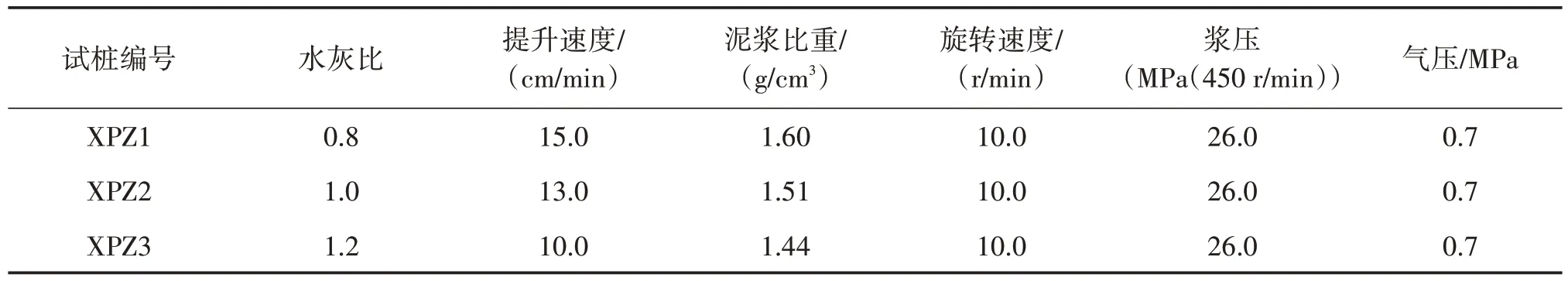

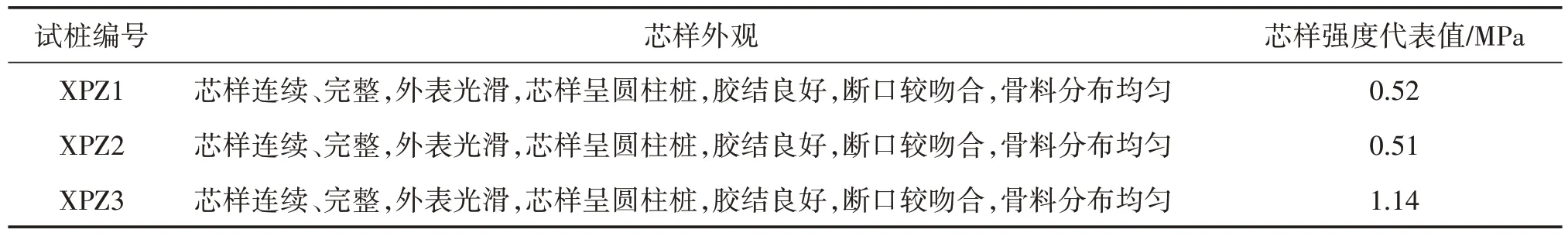

3 根试桩均采用二管法高压旋喷施工工艺,桩长14.14 m+0.5 m 超高(设计桩顶高程+9.14 m,桩底高程-5.0 m),设计要求桩身水泥用量为350 kg/m,试桩参数见表1,试桩检测情况见表2。

表1 试桩情况简述

表2 试桩检测情况

根据现场实施过程,XPZ1施工过程机械设备性能良好,实测喷浆持续时间98 min;XPZ2 施工过程机械设备性能良好,实测喷浆持续时间113 min;XPZ3施工过程机械设备性能良好,实测喷浆持续时间147 min。

由表2 可知,XPZ1、XPZ2 和XPZ3 芯样外观均较好,芯样强度代表值均大于0.5 MPa,符合要求。

3.2 试桩结论

根据现场试桩情况简述、试桩检测情况综合分析,可得:

(1)相同水泥用量,不同施工参数情况下:桩身强度均符合设计要求,且XPZ3>XPZ1>XPZ2。

(2)相同桩长,不同施工参数情况下:喷浆时间XPZ3>XPZ2>XPZ1。

(3)相同水泥用量、桩长,不同施工参数情况下:XPZ1、XPZ2、XPZ3芯样均连续、完整。

综上所述,在相同水泥用量、桩长,不同施工参数情况下XPZ1、XPZ2、XPZ3 均满足设计要求,但从工期及施工效率上考虑项目决定在后期施工采用XPZ1试桩参数。

4 高压旋喷施工方案

通过试桩施工验证了试桩时暂定的试桩参数与所选设备的可行性,并现场测算出各项施工参数,具体如下:

(1)水灰比(W/C):0.8∶1。

(2)水泥浆比重:1.60 g/m3。

(3)浆压:26 MPa(450 r/min)。

(4)气压:0.7 MPa。

(5)提升速度:15 cm/min。

(6)旋转速度:10 r/min。

(7)单根桩水泥用量:4.95 t(桩长14.14 m)。

4.1 投入的人力、材料、机械设备

4.1.1 水泥

水泥采用PO42.5级普通硅酸盐水泥,水泥进场时必须附出场合格证并经监理单位见证取样送检合格后用于高压旋喷桩施工中。

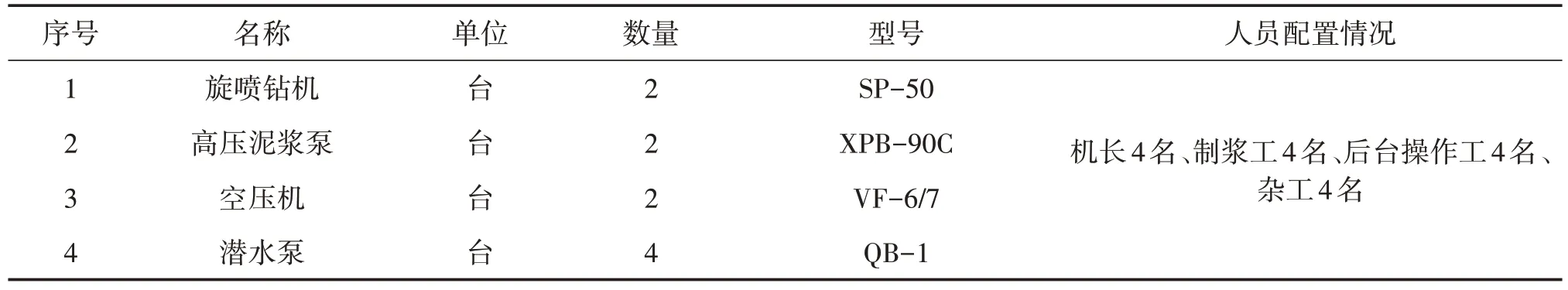

4.1.2 主要机械设备及人员配置一览表

投入的主要机械设备及人员配置如表3所示。

表3 机械设备及人员配置一览

4.2 计算工期

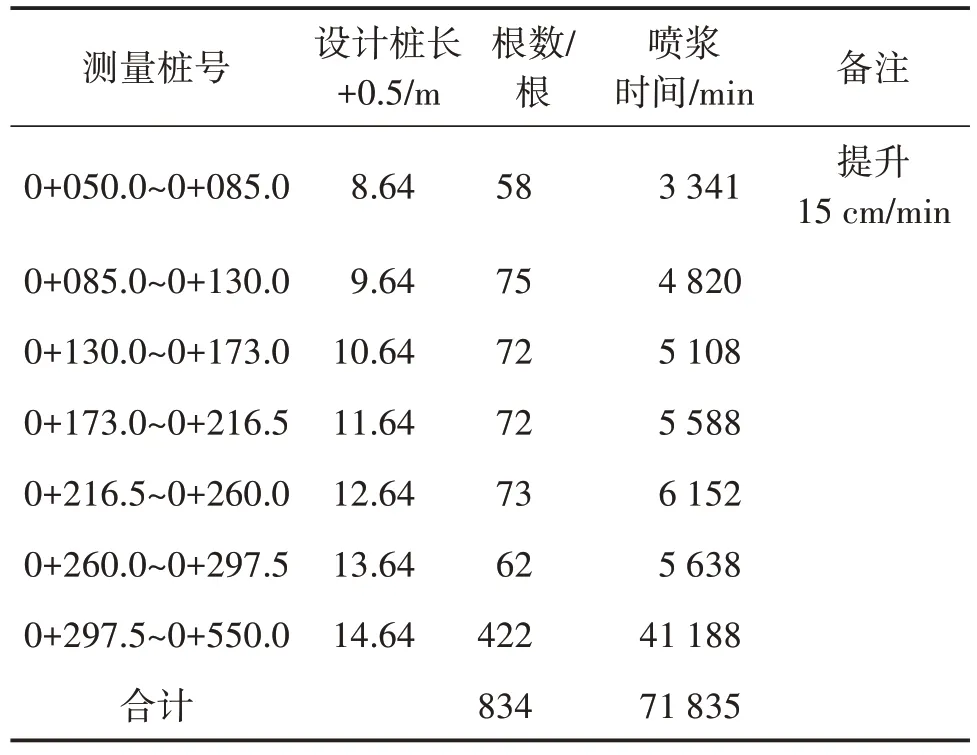

测量桩号0+050~0+550段大王庙段采用高压旋喷桩进行防渗及抗滑加固处理,共计500 m。

(1)单根桩钻孔及移设备时间暂定10 min,共计834×10=8340(min);

(2)按照2 台设备,每天有效工作21 h,计算可得:(71835+8340)/60/21/2≈32(d),计算工期为1.5 个月。

有效喷浆时间计算见表4。

表4 有效喷浆时间计算

4.3 施工注意事项

(1)钻机或旋喷机放置时机座要保持稳定,立轴或转盘与孔位对正,倾角与设计误差一般不应超过0.5°。

(2)喷射工作开始前,应细致检查高压设备和管路系统,确保设备的压力和排量符合设计标准。管路系统的密封圈必须完好,全面清理各个通道和喷嘴内存在的异物[7]。

(3)喷射工作时要时刻注意,当注浆泵启动后,待估算水泥浆的前锋已经流出喷头后,才开始向上匀速提升注浆管,自下而上喷射注浆。

(4)喷射注浆工作结束后,由于浆液存在析水现象,导致凝结体会有一定程度的收缩,导致凝结体顶部可能会出现凹陷,所以应及时用水灰比为1∶1 的水泥浆进行补灌,同时避免从相邻钻孔排出的泥土或杂物进入。

(5)当需要加大凝结体尺寸,或深层硬土为避免凝结体尺寸减小,可以同通过增大喷射压力、泵量或减小回转与提升速度等措施,也可采用重复喷射工艺。

(6)当出现冒浆现象超过注浆量的20%时,或完全不冒浆时,应及时查明原因,了解土体状况,采取相应的措施;若是由于地层中有较大空隙引起的不冒浆,则可以在浆液中加入适量的速凝剂,缩短固结时间,使浆液在一定土层范围内凝固。

5 质量控制措施

(1)下放注浆管之前,首先应在地表进行射水实验,待气压、浆压正常后,才往下放注浆管施工。

(2)采用标号P.O42.5 的普通硅酸盐水泥作加固材料,每批水泥必须出具合格证明才能进场,并按每批次现场抽样外检,合格后才能投入使用。

(3)高喷孔喷射成桩工作完成后,应采用含水泥浆较多的孔口返浆回灌,防止因浆液凝固后造成凝结体体积收缩、桩顶面下降的现象,从而保证桩顶标高达到设计要求。

(4)实行专业技术人员随班作业制,技术人员必须时刻关注检查浆液的初凝时间、注浆流量、压力、旋转提升速度等参数是否满足设计要求,及时发现和处理施工中的质量隐患。

(5)配备一台备用发电机组。一旦进入旋喷作业则应连续施工,若施工过程中出现停电时间过长时,及时启用备用发电机,避免影响施工正常进行。

(6)质量检查及验收。①施工完毕,竣工验收前,应开挖试坑检查,每350 m 至少开挖一处,开挖深度不小于2.5 m,具体地点由监理单位指定,主要检查其外观搭接状况,桩体之间的搭接是否良好,桩体是否规则、致密均匀;②应钻芯取样,经过抗压试验和压水试验,确定其28 d 龄期的抗压强度及渗透系数,钻芯取样检测每350 m 一组;③在防渗墙两侧分别打注水孔和观测孔,注水孔和观测孔距离不大于1.0 m,保持注水孔中高水位,观测防渗墙另一侧的观测孔中的水位,检测墙体渗透性。钻孔注水试验每段700 m 至少1 组,钻孔注水试验处设置双道防渗墙,每处长度大于2.0 m,两排之间采用交接搭接法施工;④采用地质雷达对全部防渗墙的连续性进行检测;⑤探坑开挖、打注水孔及观测孔及钻探取芯全过程须由监理单位在现场时进行,检查结束后应及时回填并压实。

6 结语

本文以江都区高水河东堤除险加固工程为例,该东堤大王庙段(0+550~0+050)设计采用高压旋喷桩进行防渗及抗滑加固处理,分析二重管高压旋喷桩施工流程,通过选取3根试桩并结合试验结果,确定了最优施工方案以及施工技术参数,并提出质量控制措施,得到主要结论如下:

(1)在相同水泥用量、桩长,不同施工参数情况下XPZ1、XPZ2、XPZ3 均满足设计要求,但从工期及施工效率上考虑项目决定在后期施工采用XPZ1 试桩参数。

(2)通过试桩选定施工参数为:水灰比(W/C):0.8∶1;(2)水泥浆比重:1.60 g/m3;(3)浆压:26 MPa(450 r/min);(4)气压:0.7 MPa;(5)提升速度:15 cm/min;(6)旋转速度:10 r/min;(7)单根桩水泥用量:4.95 t(桩长14.14 m)。

(3)本工程投入人员共16 名,投入机械有旋喷钻机、高压泥浆泵、空压机和潜水泵,水泥采用PO42.5级普通硅酸盐水泥。

(4)通过从施工全过程、全方位进行质量控制,并通过质量检查和验收,确保施工质量满足相关要求。