共轨系统高压泵多目标参数混合优化

2023-12-29刘沛汉

刘沛汉 尹 翠 贾 娜

(1.新疆工程学院能源工程学院 新疆煤炭资源绿色开采教育部重点实验室;2.国网新疆电力有限公司超高压分公司)

高压泵作为共轨系统的核心元件,以其动力性强、效率高、扭矩小、可靠性高及密封性好等优点,被广泛用于船舶、固定式装备及各种陆地车辆中[1]。 为减少能源消耗、降低污染,目前国内外对共轨系统的研究主要集中在控制策略、高压泵结构及喷油器结构等部件中[2],对复杂共轨高压泵响应特性、连续性供油等影响共轨系统高精系统的多部件多参数兼容匹配优化特性方面的研究较少,这些问题的存在依然制约着共轨系统的高精度控制、稳定性、环境保护及经济性等的提高。

国内外学者对高压共轨系统循环喷油特性进行了多方面的研究,NEEDHAM J R等为满足微粒排放标准的要求,以P-TICSⅡ柴油喷射系统为研究对象,采用与低涡流匹配的方法达成了对喷油速率的高精度控制,实现了低排放和良好的燃油经济性[3];WANG Y P等采用理论实验研究了双执行器控制燃油喷射系统特性, 通过改变SCV和NCV参数, 实现了对不同喷射系统开启压力和喷射速率的有效控制[4];DOWELL P G等基于HIL发动机模型, 采集并分析了发动机转速和负载的热释放率,预测了共轨系统的最大/有效压力值, 实现了良好的燃油喷射量预测效果[5];TANK Y Y等以MG模型(合并模型)为研究对象,采用非同步方法和OD模型, 计算分析了缸内压缩、燃烧和膨胀压力变化[6];COPPO M等通过建立高精度电控CR喷油器模型,采用进化策略优化模型参数,在满足降低能耗和减少污染的要求的同 时,提 高 了 燃 油 效 率 和 喷 射 率 控 制 效 果[7~9];SORIANO J A等在共轨系统中喷油器内部结构尺寸未知的条件下, 通过建立零维喷油率模型,计算了喷油器喷油压力、总燃油质量及通电信号等参数值,分析了不同电磁阀驱动下的喷油速率[10];康双琦等针对RT-flex系列二冲程低速配套燃油喷射系统存在的问题, 基于液压伺服控制原理提出一种新型船用高压共轨燃油喷射伺服控制系统[11];李良钰等采用EEMD-SVM识别方法提取了轨压波动信号值,其诊断正确率达96.11%[12];姚贺铭等通过建立共轨系统的实时仿真模型和分析系统压力流量、速率参数,经试验对比,验证了计算模型作为受控对象的有效性[13];张熙烨等利用AMESim平台,计算了喷油压力、宽度、轨管直径对共轨系统管内油压的影响[14];杨昆等为提高共轨系统的控制精度,优化计算了多参数下增压电磁阀的响应特性[15];高立龙等针对PT泵喷油器高冲击、非连续微小流量的精确检测与计量困难的问题,设计了基于ARM的PT喷油器燃油计量系统[16];李丕茂等通过多次模拟共轨系统一次、二次喷射的兼容性,得出了不同轨压对喷油量脉动幅度的关系[17];王晓翠采用流体动力学欧拉多相流模型,模拟了不同进口压力下喷嘴各孔出口处气相体积分数和质量流率的分布特性[18];周磊等分析了不同喷油速率和喷油提前角对超高压共轨性能的影响[19];范立云等计算研究了多工况条件对高压泵容积效率的影响机理[20,21]。

本研究通过对共轨系统高压泵的动力能量响应特性的分析,建立了复杂共轨系统的数学模型和AMESim计算模型,以高压泵供油速率、进口压力和功率响应特性指标为优化目标,分析对其影响较大的关键结构参数,分别采用正交试验秩和比综合评价法及遗传算法进行对比优化,获得了最优各因素值。

1 共轨系统数学模型

为计算优化共轨系统高压泵的动力和能量响应特性,需首先分析共轨系统高压泵的工作原理并建立数学模型。

1.1 共轨系统高压泵控制原理

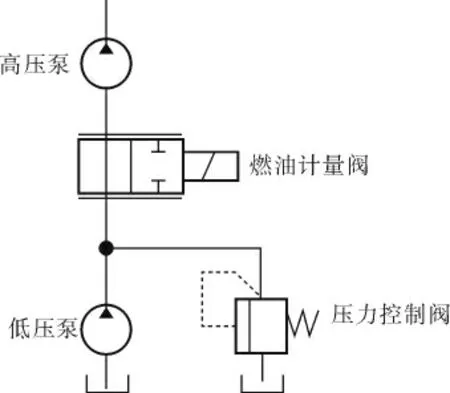

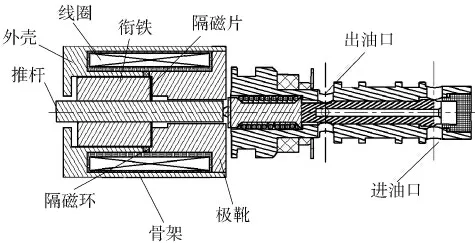

对于传统共轨系统的应用情况,驱动喷油器机构运动的液压系统原理如图1所示,动力机构一般由低压泵、压力控制阀、燃油计量阀和高压泵组成[22],共轨系统中低压泵一般为齿轮泵或叶片泵,在低压泵输出端装有压力控制阀,以保持低压泵输出压力恒定,低压泵和高压泵之间由一个燃油计量阀连接,其结构如图2所示,燃油计量阀的通断由PWM信号控制。

图1 共轨系统泵布局示意图

图2 燃油计量阀结构示意图

基于图1,共轨系统动力机构工作过程为:电机提供恒定转速驱动低压泵经燃油计量阀向高压泵供油, 其中燃油计量阀由PWM信号控制,进而电磁力推动阀芯关闭。 当低压泵输出压力超过规定值时,压力控制阀打开,将部分液压油经压力控制阀流入油箱。

1.2 高压泵的数学模型

根据柱塞腔内单位时间dt内压力流量变化,高压泵内流量连续方程式为:

式中 AG——高压泵柱塞横截面积,mm2;

AGH——高压泵高压过流面积,mm2;

AGL——高压泵低压过流面积,mm2;

dG——高压泵柱塞直径,mm;

E——燃油弹性模量,Pa;

LG——柱塞、柱塞套密封段长度,mm;

PG——高压泵柱塞腔内压力,MPa;

PO——高压泵出口压力,MPa;

PI——高压泵进口压力,MPa;

vG——高压泵柱塞运动速度,m/s;

VG——高压泵柱塞腔内容积,cm3;

δG——高压泵柱塞与缸体间隙,mm;δMeUn——高压泵容积系数;

η——燃油动力黏度,mm2/s。

μGH——高压泵高压流量系数;

μGL——高压泵低压流量系数;

ρ——燃油密度,g/mL。

共轨系统高压泵的工况变化剧烈,泵输出功率随压力脉动时刻变化,高压输出功率Pc为:

式中 N——凸轮转速,r/min;ql——泵的排量,mL/r。

2 共轨系统高压泵计算分析

2.1 系统仿真模型

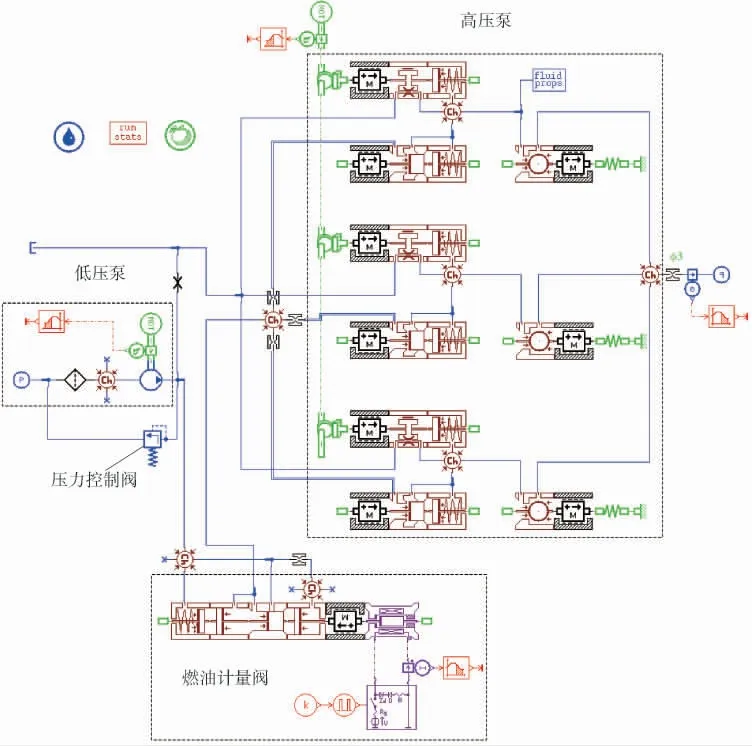

为得出对高压泵响应特性影响最大的关键结构参数,根据图1、2,运用AMESim软件建立共轨系统高压泵仿真模型(图3),为提高泵工作时的稳定性和密封性, 高压泵进油口采用平板阀,出油口采用球阀。 以高压泵功率和进口压力的响应时间作为评价泵动力能量性能的标准,计算分析不同结构参数下响应时间的变化,计量阀和高压泵各参数依据某型号阀和泵进行设置。 共轨系统AMESim仿真模型的主要参数如下:

图3 共轨系统高压泵仿真模型

平板阀阀芯直径 6.8 mm

平板阀弹簧刚度 1.5 N/mm

球阀阀芯直径 4.5 mm

球阀弹簧预紧力 2 N

凸轮转速 800 r/min

高压泵出口恒定压力 150 MPa

压力控制阀安全压力 0.45 MPa

燃油计量阀阀芯直径 8 mm

燃油计量阀弹簧刚度 2 N/mm

线圈励磁电压 12 V

高压泵进口控制腔容积 0.41 cm3

衔铁工作间隙 0.2 mm

线圈匝数 1 250匝

高压泵出口控制腔容积 0.1 cm3

2.2 关键结构参数的选取

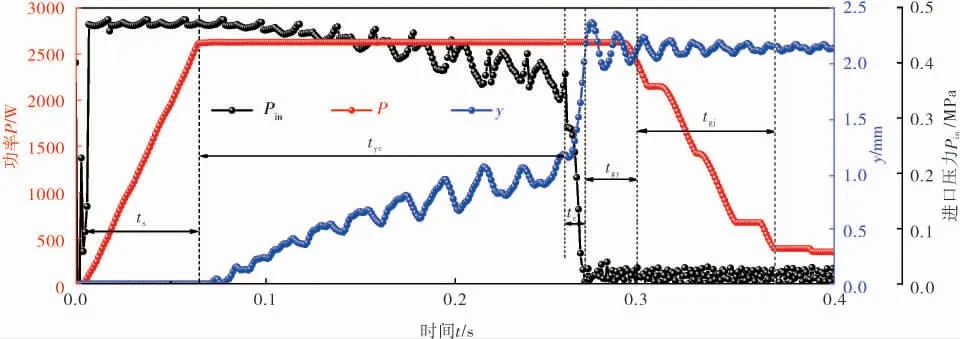

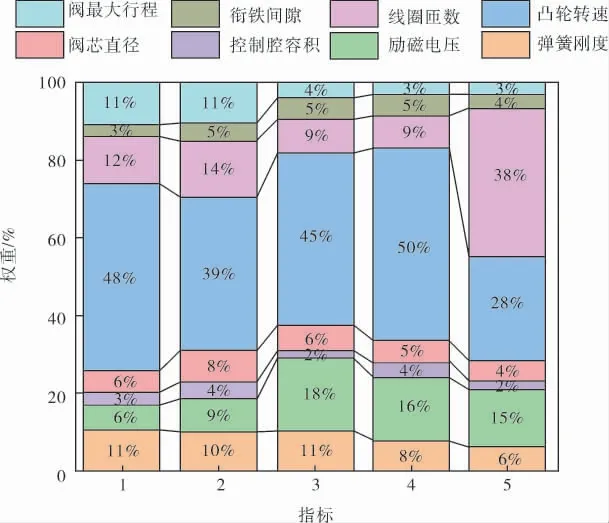

共轨系统结构复杂, 燃油计量阀通电过程中, 阀的关键结构参数都会影响高压泵供油速率、进口压力和功率响应特性,具体性能指标有:储存时间ts(阀通电阀芯未动)、 关闭延迟时间tyc(阀通电阀芯开始移动)、 关闭时间tc(阀完全关闭)、功率延迟时间tgy和功率下降时间tgj,各指标定义如图4所示。 由图5中不同参数对各指标的影响权重分析可知,在高压泵出口压力为150 MPa、出口流量为2.4 L/min的工况下,泵凸轮转速、平板阀弹簧刚度、平板阀阀芯直径、燃油计量阀电磁铁励磁电压和线圈匝数5个参数的影响权重在6%~54%, 对高压泵动力和能量响应特性的影响最大。 因此,应用SPSS对该5项指标进行正交试验优化设计。

图4 响应特性指标

图5 不同参数对各指标的影响权重

3 基于正交试验的多参数匹配优化

3.1 正交试验方案设计

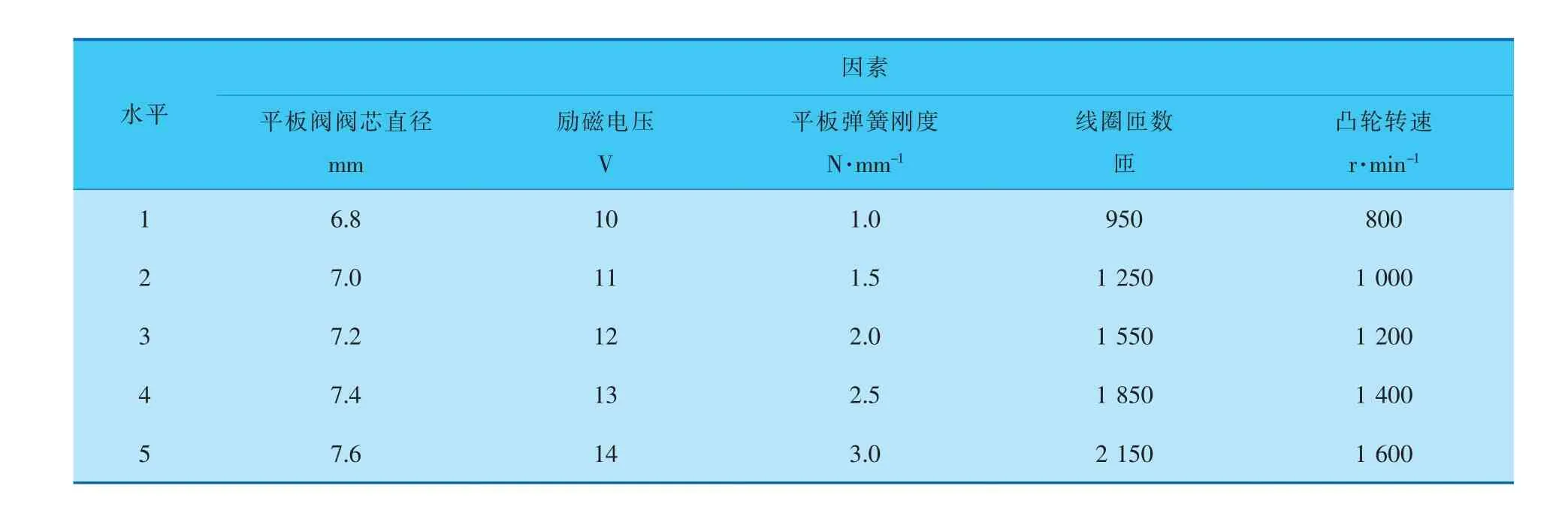

基于前述2.2节中选取的关键结构参数, 利用正交试验进行五因素五水平的正交设计, 分析多因素匹配下储存时间ts、关闭延迟时间tyc、关闭时间tc、功率延迟时间tgy和功率下降时间tgj5项指标的排名和等级档次。5项因素的水平设置见表1,其取值参考某型号高压泵和燃油计量阀结构尺寸。

表1 5项因素水平表

3.2 正交试验优化方法

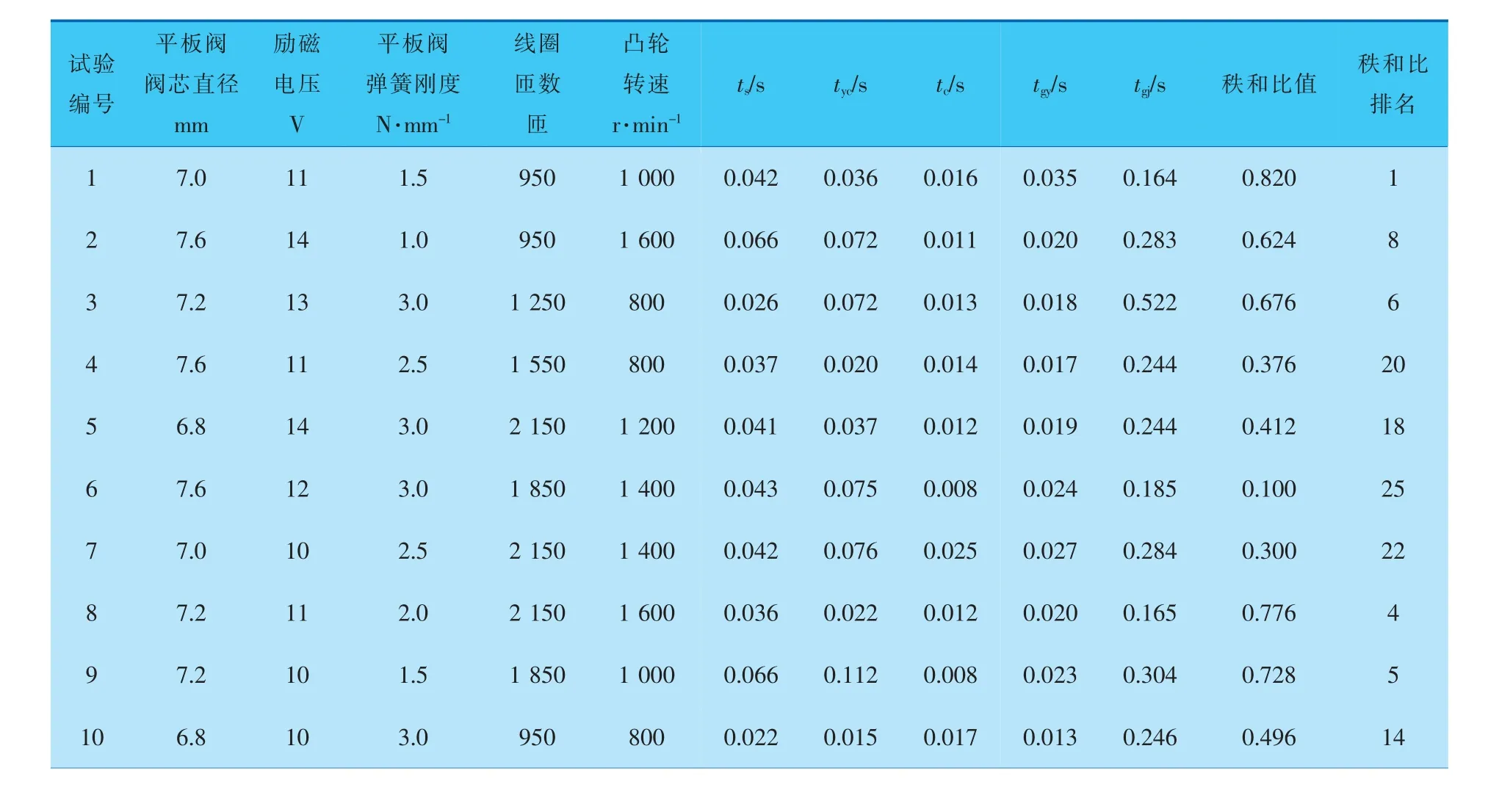

根据上述5项因素水平设置, 采用SPSS软件构造25种不同参数匹配的正交试验方案 (表2),并运用秩和比[23](RSR)值综合评价法,将多项指标值通过秩变换,计算秩和比值,并以秩和比值对其评价对象的优劣分档排序,从而得到综合评价, 其本质就是计算不同方案下的秩和比值、秩和比排名、秩和比分布值、频数f、累计频数∑f、平均秩次及Probit值等信息, 结合回归模型拟合,对不同项进行分等级档次。 本研究评价过程中选择整次编制法对5个指标(储存时间ts、关闭延迟时间tyc、关闭时间tc、功率延迟时间tgy、功率下降时间tgj)进行秩和比综合评价,其中5指标均设置为低优指标,档次数量为3,计算秩和比值和秩和比排名。

表2 正交试验方案及结果

对于m行(25种试验方案)n列(5个指标)的矩阵,秩和比(RSR)的计算公式为[24]:

式中 f——向下累计频数;

Rij——m×n矩阵中(i,j)的秩。

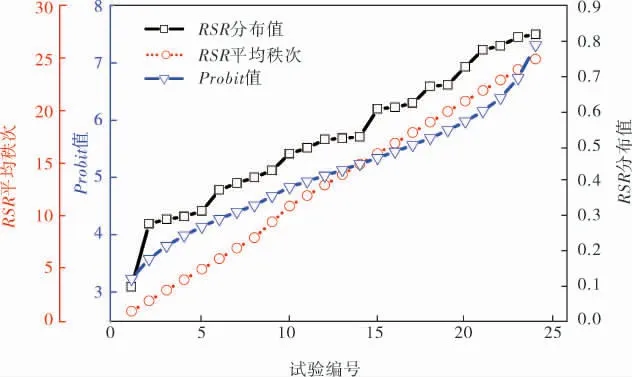

基于表2中秩和比值和秩和比排名, 分别计算25项试验秩和比分布值、 平均秩次和Probit值,结果如图6所示。

图6 秩和比分布图

为确定回归模型中相关系数R2、F和P值以及得到各试验的分档等级, 以图6中Probit值为自变量,秩和比分布值为因变量利用最小二乘计算线性回归,其计算回归方程为[25]:

式中 a——计算常数,取-0.431;

b——计算系数,取0.187;

R■R——秩和比估计值。

为得到分档排序临界值,结合式(1)计算回归方程,先得到3档秩和比临界拟合值、Probit临界值和百分位数临界值范围,具体结果见表3。

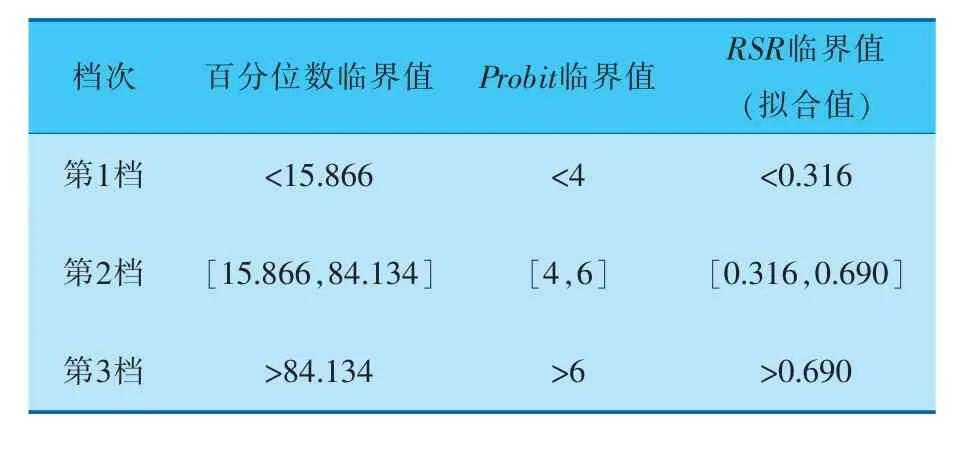

表3 分档排序临界值表

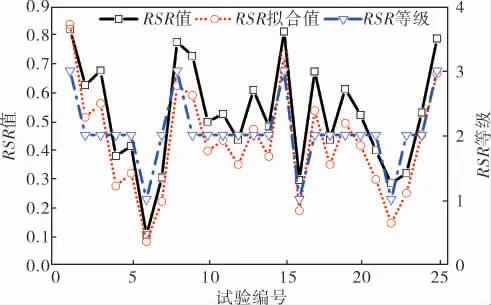

根据表3绘制分档等级结果, 如图7所示,得到25项试验各指标的秩和比值、秩和比拟合值和分档等级,当等级(Level)越高时,效应越好。综合分析可知,将25项试验指标分为3个等级,其中第1、8、15、25项最优, 与之相对应秩和比值及秩和比拟合值最大,第6、16、22项最差,其余项良好。

图7 分档排序结果

3.3 优化结果分析

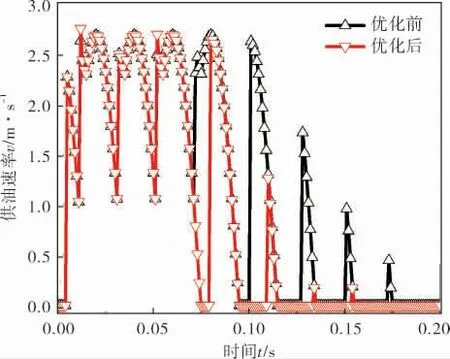

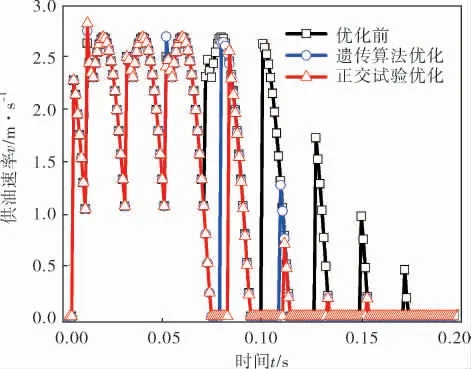

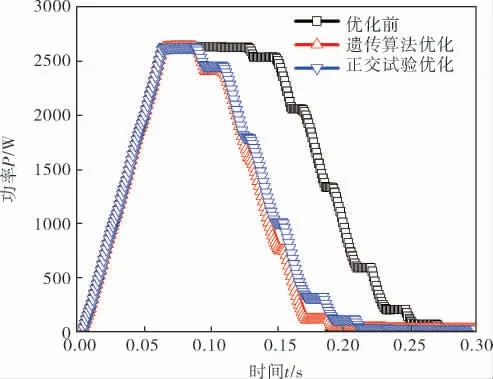

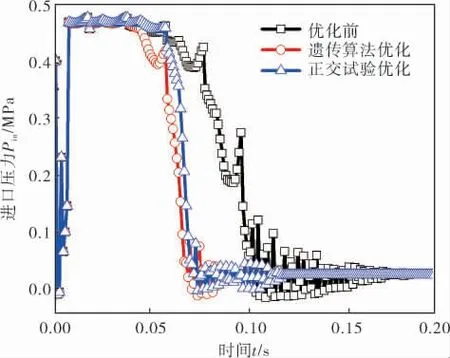

经秩和比综合评价法分析,由图7可知,第1项秩和比值、 秩和比拟合值和分档等级最高,分别为0.82、0.938、3, 对应最优的燃油计量阀试验参数值为:凸轮转速1 000 r/min、励磁电压11 V、平板阀弹簧刚度1.5 N/mm、线圈匝数950匝、平板阀阀芯直径7 mm。优化前后,高压泵供油速率、功率和进口压力响应特性对比曲线分别如图8~10所示。 对秩和比方法的“半定量”特性分析得知:储存时间ts缩短了18 ms、 关闭延迟时间tyc缩短了21 ms、关闭时间tc缩短了12 ms、功率延迟时间tgy缩短了10 ms、功率下降时间tgj缩短了90 ms,当燃油计量阀通电时,阀芯向左移动关闭,共轨系统高压泵供油速率v、进口压力Pin和功率P加快了降低时间,有利于共轨系统的快速断油,减少了油耗,可延长系统元件的使用时间。

图8 优化前后高压泵供油速率响应特性对比

图9 优化前后高压泵功率响应特性对比

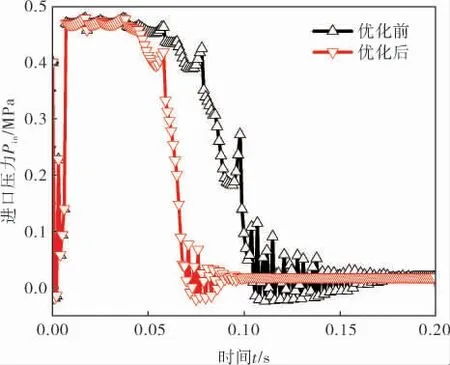

图10 优化前后高压泵进口压力响应特性对比

4 基于遗传算法的多参数优化设计

4.1 遗传算法多参数优化方法

为得到共轨系统多参数多目标计算,采用遗传算法,在遗传算法中,通过编码组成初始群体后,其任务就是对群体的个体按照它们对环境的适应度施加一定的操作,从而实现优胜劣汰的进化过程。 从优化搜索的角度而言,遗传操作可使问题的解一代又一代地优化,并逼近在群体中进行交叉和变异的全局搜索方式产生的最优解。 在高压泵出口压力为150 MPa、 出口流量为2.4 L/min的工况下,以高压泵进口压力和功率响应特性指标储存时间ts、关闭延迟时间tyc、关闭时间tc、功率延迟时间tgy和功率下降时间tgj为优化目标, 电磁铁的线圈励磁电压、凸轮转速、线圈匝数、平板阀弹簧刚度和平板阀阀芯直径为优化因素,各因素的取值范围如下:

励磁电压 8~12 V

凸轮转速 800~1 600 r/min

线圈匝数 900~2 350匝

平板阀弹簧刚度 1~4 N/mm

平板阀阀芯直径 6.8~7.6 mm

本研究中,遗传算法基本参数设置为:种群大小100,迭代次数400,交叉概率0.7,变异概率0.09。

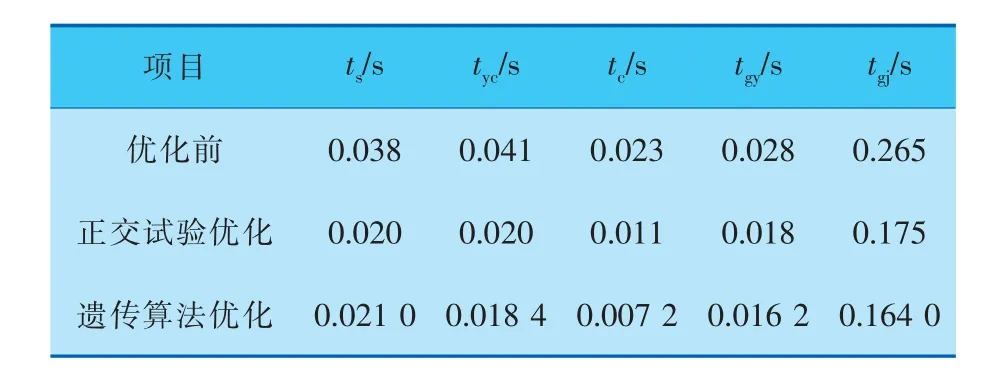

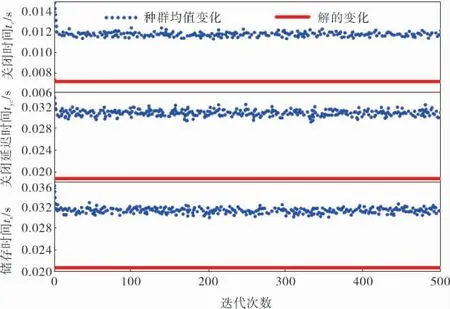

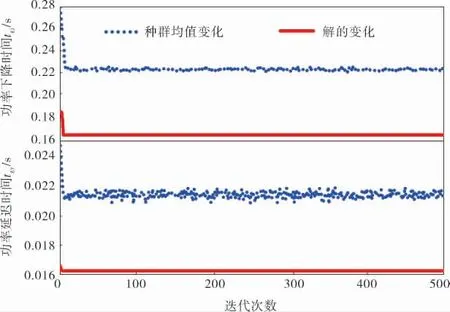

图11、12为种群目标均值和高压泵进口压力和功率响应特性指标储存时间ts、关闭延迟时间tyc和关闭时间tc、功率延迟时间tgy和功率下降时间tgj最优解随迭代次数的变化态势,得出各影响因素最优结果为:励磁电压10.781 7 V、平板阀弹簧刚度1.514 1 N/mm、 凸轮转速1 000.286 4 r/min、平板阀阀芯直径7.423 1 mm、 线圈匝数977.419 2匝,最优目标值见表4。 经正交试验和遗传算法优化结果对比, 可以看出遗传算法计算结果更优,且各指标储存时间ts、关闭延迟时间tyc、关闭时间tc、功率延迟时间tgy和功率下降时间tgj的改进程度分别达到了44.7%、55.1%、68.7%、42.1%、38.1%,提高了共轨系统高压泵的响应特性。

表4 高压泵响应特性的优化结果对比

图11 种群目标均值及ts、tyc、tc最优解

图12 种群目标均值及tgy、tgj最优解

4.2 优化结果分析

图13~15为共轨系统高压泵进口压力和功率响应特性优化结果对比。 经分析可知,应用遗传算法优化,在燃油计量通电关闭时,高压泵响应特性各指标明显降低,加快了燃油计量阀的关闭时间,泵供油速率v、进口压力Pin和功率P的减小提前达到,提高了共轨系统的稳定性和高精度控制,使高压泵的供油性能更加理想、规律,减少了环境污染,提高了经济性。

图13 高压泵供油速率响应特性优化对比

图14 高压泵功率响应特性优化对比

图15 高压泵进口压力响应特性优化对比

5 结论

5.1 经AMESim计算,不同参数对各指标的影响权重分析可知,电磁铁的线圈励磁电压、凸轮转速、线圈匝数、平板阀弹簧刚度和平板阀阀芯直径5个参数影响权重在6%~54%。

5.2 经SPSS正交秩和比综合评价,得凸轮转速1 000 r/min、励磁电压11 V、平板阀弹簧刚度1.5 N/mm、线圈匝数950匝、平板阀阀芯直径7 mm,使指标储存时间ts缩短了18 ms、 关闭延迟时间tyc缩短了21 ms、关闭时间tc缩短了12 ms、功率延迟时间tgy缩短了10 ms、功率下降时间tgj缩短了90 ms。

5.3 经遗传算法优化可得,励磁电压10.781 7 V、平板阀弹簧刚度1.514 1 N/mm、 凸轮转速1 000.286 4 r/min、平板阀阀芯直径7.423 1 mm、线圈匝数为977.419 2匝,使指标储存时间ts、关闭延迟时间tyc和关闭时间tc、功率延迟时间tgy和功率下降时间tgj改进程度分别达到了44.7%、55.1%、68.7%、42.1%、38.1%。