电极形式对铝合金中频点焊焊接性的影响研究

2023-12-29钟丽慧韩立军梁琼

钟丽慧,韩立军,梁琼

一汽-大众汽车有限公司,吉林 长春 130011

0 前言

随着轻量化和电动化的快速发展,越来越多的轻质材料被广泛应用到航空航天、汽车制造、轨道交通等领域[1]。近年来各大汽车生产主机厂也相继在汽车上应用铝合金材料,随之产生了很多新型连接技术,如SPR锁铆、Clinch冲连、FDS流钻、激光焊、铝合金点焊技术等。其中铝合金点焊技术由于其设备的高柔性、高效率、低成本等特点[2],近年来应用越发广泛。铝合金受其本身材料特性的影响,电极-工件间接触电阻较大,铝合金热导率大,导热系数和线膨胀系数的差异较为明显,导致焊接过程中热量分布不均,焊后冷却收缩能力不同,导致点焊焊缝变形较大,焊接过程中容易产生焊接裂纹[3-5],为了保证熔核的形成,需采用硬规范焊接,电极与工件接触面上的温度也较高,而铝与铜之间存在强烈的合金化倾向[6],因此铝合金点焊时铜电极的烧损非常严重,形成的CuAL2等金属化合物,其电阻率为铜的5倍左右。由于合金粘附在电极表面,在后续焊点焊接中增大了电极-工件间的接触电阻,也增加了电极-工件间的产热量,加剧了铜铝合金化反应的程度。上述因素使得铝合金点焊时电极的烧损增加,也缩短了电极的使用寿命[7-8],制约了铝合金点焊焊接能力和生产节拍,通常在生产制造中焊接20个焊点就需要对电极进行修磨。

铝合金点焊电极使用寿命与电极材料、形状、板材材料及表面状态、焊接规范、冷却状态等有关[9-11]。电极形状是影响铝合金电阻点焊熔核质量的关键因素之一,国内外也有很多关于电极形状对焊点质量影响的研究。行业内也相继研究了很多种焊接方式来提高铝合金点焊的焊接性。如美国通用公司提出利用多环圆顶电极(multi-ring domed,MRD)端面凸起的同心圆环刺穿铝合金表面氧化膜,减小电极/板材之间的接触电阻,但是需要定制专用的修磨器,随着电极帽的磨损每次修磨之后环的状态很难一致,焊接质量的一致性不易保证。FRONIUS福尼斯开发的Deltaspot技术通过焊带式的焊接方法,有效保证了每次的焊接接触表面状态和焊点焊接热量,使得电极表面状态和接头质量更加稳定,但是其生产成本较高,同时由于电极带的驱动结构也使得焊枪结构相对复杂,考虑到焊枪通过性,在汽车生产的底板等区域进行设备选型时会存在一定限制。

本文通过研究改变电极的形状和焊接模式来提升铝合金点焊单次焊接能力。采用特定规格的压紧模具,对铝合金点焊电极进行压紧处理,使电极表面形成蜂窝状模型,并通过一定的压紧规范,进行反复压紧、焊接、再压紧、焊接的方式来实现铝合金点焊的焊接能力。以期望提升单次焊接后焊接性及质量,延长电极寿命。

1 试验材料及方法

1.1 试验材料

在选材上考虑应用6系铝合金,由于6系铝合金强度适中,成形性和耐蚀性好,综合性能优良,且具有良好的冲压成形性,而且在烤漆处理后强度提高,抗凹陷能力增强等特点,是汽车轻量化的首选材料。本试验以6系铝合金中的TL091为试验基材,对不同电极下的点焊焊接性进行深入研究。

表1 TL091材料成分(质量分数,%)Table 1 Composition of TL091 (wt.%)

1.2 电极帽尺寸设计

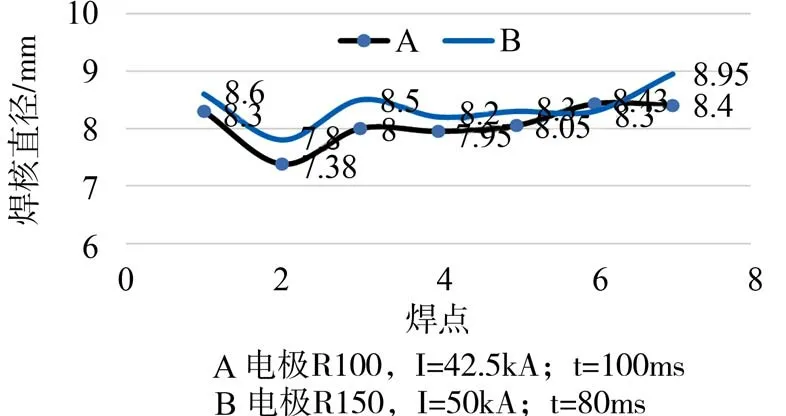

选用20 mm直径的电极帽,电极前端采用近乎平面的圆弧电极,根据经验设定R100~150 mm。对电极前端不同圆弧尺寸R分别进行试验分析比对,来确定本试验所采用的电极规格。前端分别带有R100 mm 和R150 mm弧度的电极帽结构见图1。

图1 不同规格尺寸电极Fig.1 Electrodes of different sizes and specifications

1.3 焊接参数设计

为了对前端带有不同R弧度尺寸电极的焊接效果进行对比分析,在其它焊接条件都一样的前提下,包括板材材料、厚度、电极接法、焊接设施等,分别在表2中设置了不同的焊接规范输入,进行连续焊接,并对焊接后的焊点进行凿检测量焊核直径,分析电极形状对焊接性的影响。

表2 不同规格电极及规范组合Table 2 Different electrodes and welding parameters

1.4 电极帽压紧模具设计

1.4.1 电极模具规格设计

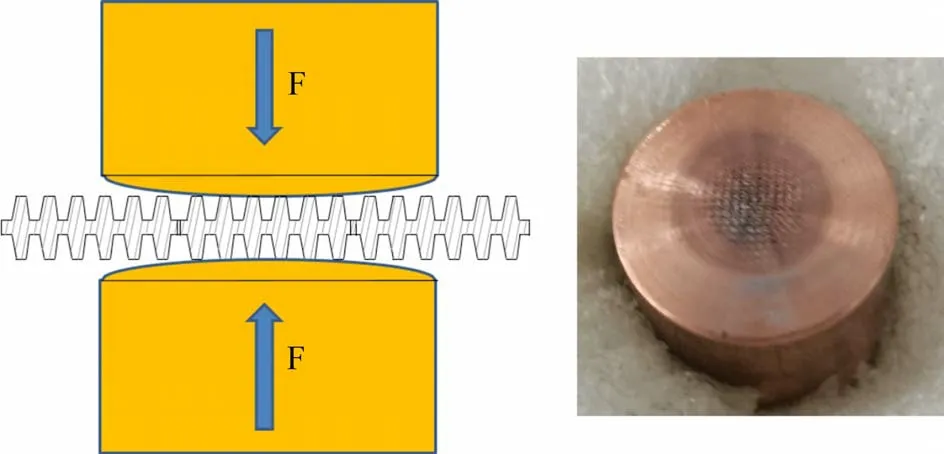

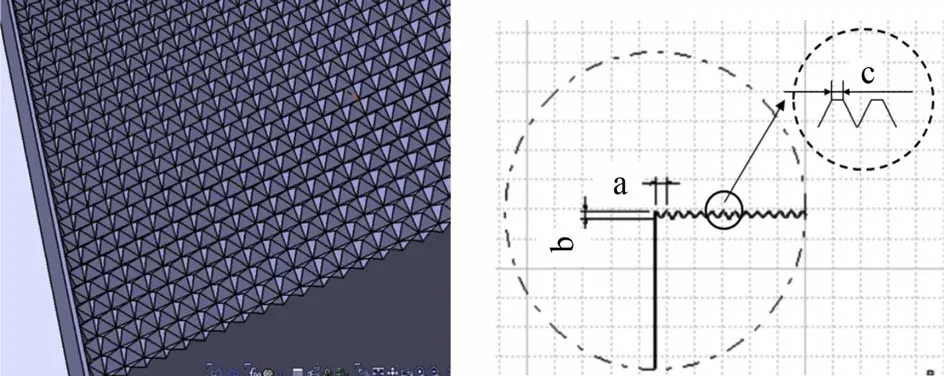

本方法通过设计采用特定形式的压紧蜂窝状模具,对焊接电极的表面状态进行压紧处理,使得电极表面形成一层蜂窝状凹凸有序的形状,带有蜂窝的电极接触工件时,电极与工件的整体面接触变为一个个的小截面接触,更容易刺破铝合金表面的氧化膜实现焊接,如图2、图3所示。

图2 通过模具对电极进行压紧后的状态Fig.2 The state of the electrode after being compressed by the mold

图3 模具Fig.3 Mold structure

1.4.2 电极压紧模具性能及压紧参数设计

电极压紧模具要有较高的硬度和耐磨性,试验选用模具钢,硬度≥HRC63,设置不同的压紧规范,其中每次电极压紧后焊接的点数,电极的压紧压力,压紧时间以及压紧次数,电极与模具的压紧角度是压紧过程的关键控制指标。模具性能及压紧参数设置如表3所示。

表3 模具性能及压紧参数设置Table 3 Mold performance and compression parameter settings

1.5 焊接前提

1.5.1 焊接输入

水流量要求20 L/min,压缩空气≥6 Bar;每个焊枪回路水流量8 L/min,共2个回路;焊接逆变器水流量4 L/min;焊接材料为TL091 2 mm+2 mm,铝合金无磁焊接夹具一套,焊接设备配置见表4。

表4 焊接设备配置Table 4 Welding equipment configuration

1.5.2 焊接规范参数

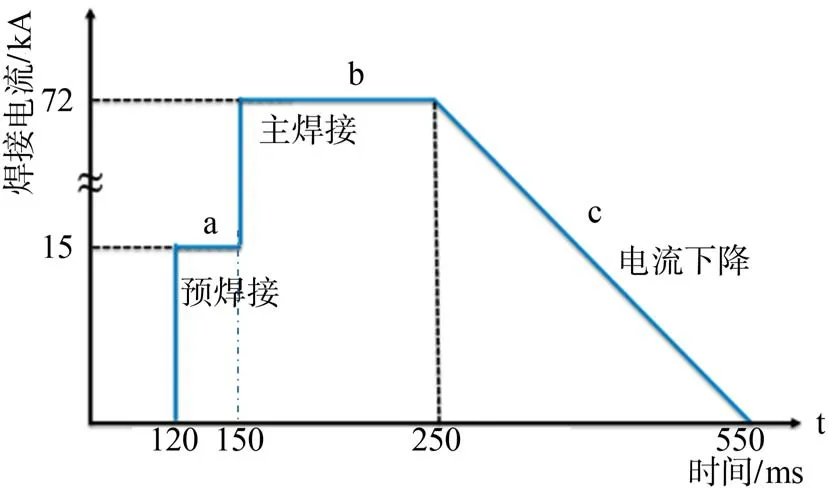

试验设备具备预热焊接及AMF压力自适应控制功能,通过对该组合板材进行实际焊接及金相检验,确定推荐焊接规范参数如表5所示,焊接曲线如图4所示。

图4 焊接曲线Fig.4 Welding curve

表5 焊接规范参数Table 5 Welding parameters

2 试验结果与分析

2.1 电极帽尺寸对焊接结果的影响

采用前端带有弧度R100 mm和R150 mm的电极连续焊接7点后测得的焊核尺寸如图5所示。焊接后的焊核直径在7.4~9.0 mm之间,两电极在不同的焊接电流输入下,得到的焊核尺寸基本一致,且满足大众标准要求的5t,即dp≥7.07 mm。随后用这两种形式电极分别进行连续焊接,焊后焊点及电极表面状态如图6所示。

图5 不同工艺输入下的焊点检验状态Fig.5 Spot welding inspection status under different input conditions

图6 不同模具形式焊接后的焊点表面状态Fig.6 Picture of continuous spot welding points under different molds

可以看出采用前端R150 mm弧度电极,连续焊接到30多点时,焊点表面就出现了电极粘连现象,且电极帽表面烧损较重。R100 mm的电极在焊接60点逐步出现电极侵蚀现象,由此可见,前端采用R100 mm的电极,在小电流规范下更有利于焊接。

2.2 模具尺寸对焊接结果的影响

为确定适合的模具规格范围,在相同规范下,研究不同模具尺寸下焊点的焊接状态。先对1组模具进行初步的试验摸索确定模具尺寸范围,如表6所示,通过试验状态发现模具1-3、1-4焊接后的焊接点数较多,由此发现模具深度和宽度对焊接效果的影响较大。

表6 不同规格尺寸模具下的连续焊接点数记录Table 6 Continuous welding results by molds with different size

故参照1-3,1-4对模具尺寸进行第二轮优化,根据试验结果可以发现,当模具宽度在0.4 mm时,焊点连续焊接的点数相对更多,所以将模具宽度调整为0.4 mm,模具深度调整为0.3~0.5 mm,并开展连续点焊焊接试验。

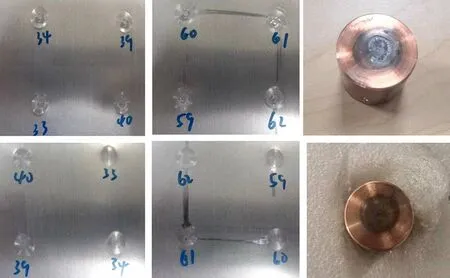

如图7所示,a1为模具2-1焊接到48个焊点后的产品状态,a2为首次压紧后焊点表面状态,a3是第48点状态;b1为模具2-2焊接到128个焊点后的产品状态,b2为压紧后焊点表面状态,b3是第128点的状态。b2相对于a2表面纹路更加明显和细密,压紧模具在一定的宽度尺寸范围下,模具凹坑深度对于焊接能力的影响很大,若深度过小,产生的合金氧化物会粘附到电极上,影响电极的连续焊接能力,所以设计适合规格尺寸的模具可以极少电极上合金物的粘附,提升焊接能力。

图7 不同模具下的焊接产品状态Fig.7 Status of Spot Welding Points under Different Molds

模具2-2电极压紧后,观察压紧后的电极表面状态,可以看出,在压力的作用下,电极表面经过模具压紧后,会形成均匀有序的表面凹坑,如图8所示。

图8 扫描电镜下模具压紧后的电极表面状态Fig.8 Surface state of electrode after mold compression under scanning electron microscope

每焊接16点,将电极进行再次压紧、焊接,如此反复,单个电极连续焊接128点的焊接表面如图9、10所示,焊点表面良好,可以看出电极仍可以进行持续焊接。

图9 连续焊接后的工件焊点表面状态Fig.9 Surface of the joints after continuous welding

图10 焊接128点后的焊点及电极表面状态Fig.10 Surface state of spot welding points and electrodes after welding 128 points

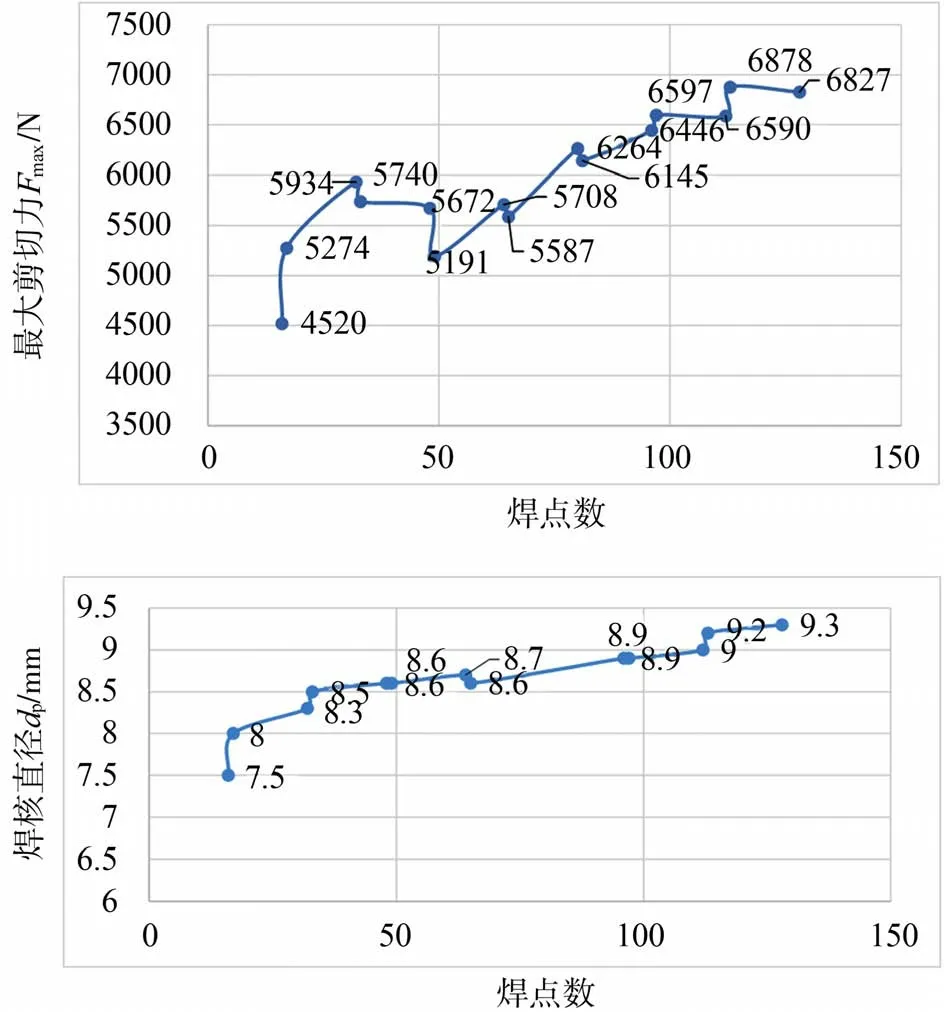

对每次压紧前后的焊点试样进行破坏性检测,测得的焊核尺寸及剪切强度如图11所示。焊核直径及剪切强度均满足大众标准要求。

图11 焊点剪切强度及焊核直径Fig.11 Shear strength and nugget diameter of spot welded joints

从上述拉伸剪切结果和焊核直径变化趋势可以看出,随着焊接点数的增加,焊点剪切强度呈逐渐增加趋势,这是由于随焊点数增加,电极经过模具的反复压紧,在电极表面粘附的合金物也会有增加,导致电极与工件的接触电阻增加,使得电极工件接触区域焊接热加大,焊核尺寸和焊点强度也随之增加。

3 结论

(1)采用带有蜂窝状纹路的模具,通过对前端带有圆弧R100 mm的电极压紧后进行焊接的方式,可以提升铝合金点焊修磨后的单次焊接能力;

(2)压紧模具的规格形状会影响合金物与电极的粘附程度,模具凹坑深度,凹坑距离宽度、凸台尺寸对铝点焊单次修磨后的焊接能力有较大影响。

(3)需设置合理压力规范,如压紧压力、压紧时间、压紧周期等,以获得适合连续焊接的电极表面状态,本试验提供的压紧力7 kN,压紧时间5 ms,16个焊点的压紧周期可以作为后续试验研究的参考。

(4)铝合金点焊在连续焊接时,在相同规范输入下,随着焊接点数的增加,电极表面由于合金化合物的存在,接触电阻逐渐变大,焊点焊核直径、焊接剪切力呈逐步增加的趋势。