核工程薄壁不锈钢焊缝交流电磁场检测模拟验证

2023-12-29王宇欣高宇马迎兵杨会敏袁新安郭利峰

王宇欣,高宇,马迎兵,杨会敏,袁新安,郭利峰

1.中国核电工程有限公司,北京 100840

2.中国核工业二三建设有限公公司,北京 101300

3.中国石油大学(华东),山东 青岛 266580

0 前 言

传统的焊缝检测方法为超声检测(UT)和射线检测(RT)。受晶粒度和表面盲区影响,UT不适用于薄壁不锈钢焊缝[2]。RT需要专用时间窗口和隔离区域,在同一时空域内不允许其他RT班组或工种交叉作业,且辐射安全风险很大。因此,面对大工程需求,在保证质量和安全的前提下,亟待采用先进、高效、可靠的体积检测技术来实现交叉施工,提高重点工程无损检测效率和建造经济性、保障建造周期。交流电磁场检测(Alternating current field measurement,ACFM)是一种新兴的表面和近表面电磁无损检测技术,对不锈钢等顺磁性材料可检缺陷埋深5~7 mm,具有无需标定、非接触、提离不敏感、无辐射及危废等特点[3-4],具备解决核工程项目体积检测“瓶颈”的能力。中国核电工程有限公司牵头联合中国核工业二三建设有限公司、中国石油大学(华东)开展了ACFM科研,进行了应用调研、系统设备研发与集成、仿真与工艺研究、模拟验证、缺陷检出率分析和现场验证等工作,组织了技术有效性第三方评估和人员资格考试,最终得到国家监管部门的批复和工程应用。

本研究主要对上述科研中的模拟验证部分的工作进行介绍。针对工程应用对象,设计了含不同类型、尺寸和位置缺陷的模拟试块,分别进行ACFM和RT盲测,并对结果进行对比分析,以验证ACFM技术有效性、系统稳定性和检测工艺中全部要素的符合性。

1 试验方法和设备

1.1 ACFM技术

ACFM技术是80年代由伦敦大学机械工程系基于交流电压降法检测(ACPD)的原理,用表面磁场模型代替ACPD中的表面电场模型而提出的[5]。其原理如图1所示,是利用激励线圈在工件中感应出均匀的交变电流,感应电流在缺陷和腐蚀等位置产生扰动,基于电场扰动引起空间磁场畸变原理,利用传感器测量空间磁场畸变信号,从而实现缺陷的检测与评估。

图1 ACFM原理Fig.1 ACFM principle

ACFM与传统的涡流(ET)[6]、射线(RT)、超声(UT)[7]等体积检测技术对比如表1所示。随着ACFM技术的发展,受到了国内外电磁无损检测专家学者的广泛关注。Lewis等[4]研究了工件外部磁场与表面磁场的耦合,基于激励表面电流场均匀分布场,提出了ACFM通用理论模型。Noroozi等[8]提出用模糊算法来确定任意剖面裂纹缺陷的方向。陈国明、李伟等[9-10]在缺陷反演与评估、信号处理、仪器研制等方面做了大量研究工作,研制了适用于水下和陆上的国产化检测设备和软件。

表1 ACFM与传统检测技术对比Table 1 Comparison with traditional NDT and ACFM

ACFM凭借其独有优势和良好实用性已得到世界多个权威组织认可,包括中国、法国、美国、挪威、英国和德国船级社,并制定了ASME、ASNT、COFREND、ABS、API等多项行业标准。在国内,中国潜水打捞行业制定了T/CDSA 305.22—2017《水下钢结构交流电磁场裂纹检测规程》、中国石油大学(华东)制定了山东省地方标准《金属结构交流电磁场检测技术规程》,中国船级社出版了指导性文件《在役导管架平台结构检测指南》,中国核工业集团有限公司制定了Q/CNNC JE 100—2022《核设施薄壁奥氏体不锈钢焊缝交流电磁场检测》,国家容标委、航天行业、电力行业目前也在进行ACFM标准的制定工作。

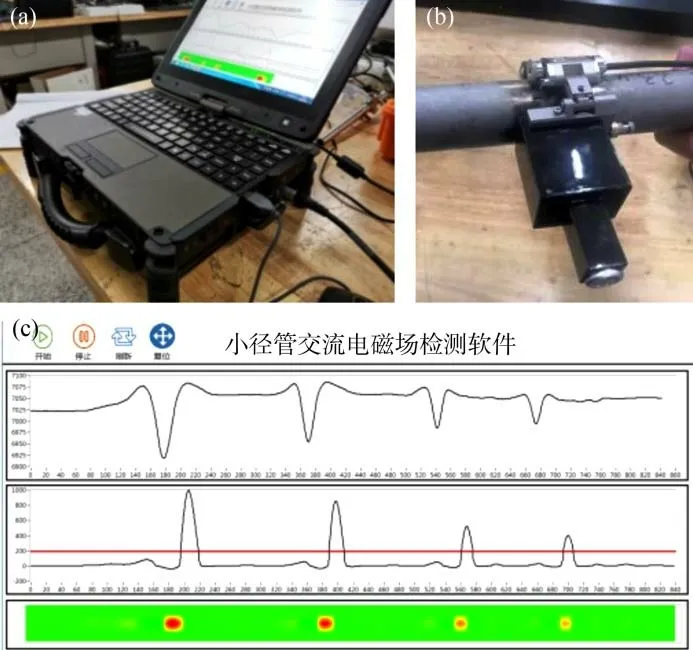

1.2 试验设备

检测系统选用济宁鲁科检测器材有限公司生产的LKACFM-X1型ACFM检测仪,预置了基于科研成果定型生产的LKACFM-SW-03型软件V1.0版本,以及薄壁不锈钢专用的LKACFM-PRO-01型高灵敏度阵列式探头,见图2。

MASSARO鞋履坊与Christian Lacroix、John Calliano、Gianfranco Ferre、Olivier Lapidus、Thierry Mugler、Azzedine Alaia 等知名品牌合作,同时亦为其他顾客度身设计鞋子。Mademoiselle Chanel在新店开幕当日所穿的缁黑缎质鞋头粉米黄凉鞋便是MASSARO的得意杰作。

图2 ACFM系统Fig.2 ACFM system

由于需检测焊缝全厚度中0.3 mm的微缺陷,图2b中的探头由激励线圈、磁芯、磁场传感器和信号处理模块组成,采用了三个独特的推挽式惠斯通全桥结构设计。通过图2c中的软件系统,对Bx信号进行傅里叶变换、梯度处理和降噪滤波等处理,最终超过梯度图中所设置阈值的显示,即为不合格。

1.3 模拟试块设计

根据应用调研中5万道焊口的RT结果统计,设计了含不同类型、尺寸和位置缺陷的模拟试块,设计和加工原则如下:

(1)试块采用与产品相同的材质、规格、焊工、焊接方法和自动化水平;试块的余高应具有代表性。

(2)预埋缺陷类型应包括裂纹,以及调研中全部典型缺陷(未熔合、未焊透、气孔和夹钨)。

(3)用刻槽,模拟相同长度和深度、最大埋深的裂纹和未熔合等面积型缺陷;用刻半球孔,模拟相同直径/高度、最大埋深气孔和夹渣等体积型缺陷。

(4)缺陷尺寸不应超过设计文件允许的缺陷最大值;缺陷布置应具有代表性。

(5)试块加工孔尺寸允许偏差均为±0.05 mm,其余尺寸允许偏差均为±0.1 mm;除加工缺陷外,试块上不允许有任何可检出缺陷。

(6)模拟试块应由具有中国国家认证委员会(CNAS)或中国计量认证(CMS)资格的机构出具合格证书和报告。

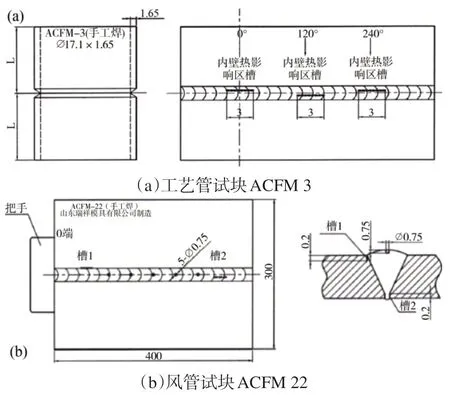

模拟试块的管道两侧长度至少为150 mm,便于进行扫查方式的工艺试验研究,加工图见图3。模拟试块中的缺陷仅用来评价检出能力,不用于定量阈值。

图3 部分模拟试块加工图Fig.3 Simulation test block machining diagram

如图3所示,共制作5种规格的工艺管模拟试块39件,其中:自动焊试块10件,预制缺陷36处;手工焊试块29件,预制缺陷132处。制作了3 种规格的风管模拟试块6件:每件试块预制缺陷7处,共42处。从缺陷制作方式上,分为预埋缺陷、加工缺陷和自然缺陷;还单独设计了密集小孔缺陷、横向裂纹等模拟试块用于极限能力验证。

1.4 检测工艺

ACFM工艺按Q/CNNC JE100—2022《核设施薄壁不锈钢焊缝交流电磁场检测》执行。通过前期仿真研究,标准试块选用1号孔,探头频率为1 kHz,低频可提高电磁信号的穿透深度。

RT工艺按照NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》以及项目用技术条件1812AT4001《工艺管道安装、试验和验收技术条件》和1812AT5001《暖通设备及管道施工质量验收技术条件》执行,其中工艺管采用X射线源、AB级、C3类及以上胶片系统,采用双壁双影椭圆外透照工艺进行检测。

检测前按照NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》的规定进行了PT检测,除外表面预制缺陷外,无其余缺陷或显示。

2 结果与讨论

ACFM和RT采用双盲检测的形式进行,ACFM时间共计3.5 h,RT时间共计14 h,初步评估ACFM效率是RT的3倍以上。

2.1 自动焊工艺管模拟试块

自动焊工艺管模拟试块缺陷制作方式、位置和实测尺寸,以及ACFM和RT双检结果统计如表2所示。

表2 自动焊工艺管模拟试块Table 2 Simulation test block of Auto-welded pipeline

从表2可以看出,10件自动焊工艺管模拟试块:预制缺陷36处,RT检出32处;ACFM检出34处(含RT检出的32处),其中面积型缺陷均100%检出,ACFM检测结果没有误报。

自动焊焊缝内外表面形状规则,焊纹规整、起伏较小。RT漏检的4处主要为外表面0.3 mm左右的半球孔,这是由于小径管焊缝RT透照厚度比和影像畸变较大,若非对准半球孔处,很难检出。ACFM漏检的2处为17.1 mm小径管中2处小缺陷距离较近,且手动扫查各位置检测速度不均一,故仪器识别为一处大缺陷。ACFM技术对于顺磁性材料内部1 mm以下的微小缺陷只能实现检出和定位,目前还无法定量和定性。

2.2 手工焊工艺管模拟试块

对29件手工焊试块进行检测,结果见表3。从表3可以看出,29件工艺管手工焊模拟试块:预制缺陷132处,RT检出95处;ACFM检出141处(含RT检出的95处),其中面积型缺陷均100%检出,ACFM误报10处。对ACFM和RT不一致的模拟试块和缺陷情况进行详细分析,见表4。

表3 手工焊工艺管模拟试块Table 3 Simulation test block of Manual-welded pipeline

表4 检测结果差异分析Table 4 Analysis of the Difference of Results

从表4可以看出,RT检测定性能力强、能够综合判断缺陷分布情况,但其对小径管焊缝0.3 mm左右的圆形缺陷存在漏检,主要原因为小径管焊缝RT时需采取双壁双影椭圆透照工艺,管子各部分的实际透照厚度变化幅度特别大:中心部分的透照厚度等于管子壁厚的两倍;理论最大值为射线与管子内壁相切方向上的透照厚度;再往外,透照厚度迅速减小到零。透照厚度的大幅度变化必然导致焊缝影像黑度的大幅度变化,黑度跨度大不利于底片的评定。而且,源侧焊缝和片侧焊缝相对胶片的距离变化较大,影像各处几何不清晰度和散射比不一,影像质量和缺陷检出灵敏度不足。从ACFM-20-1等密集小孔缺陷模拟试块也可看出,0.3 mm的尺度已经接近常规RT手段检测灵敏度的极限。

ACFM出现多检信号的原因主要是对焊缝表面状态较敏感,特别是无法区分内表面不平整(小范围凸凹度过大)和缺陷信号,如图4所示。

图4 ACFM-20-3模拟试块Fig.4 Simulated test block of ACFM-20-3

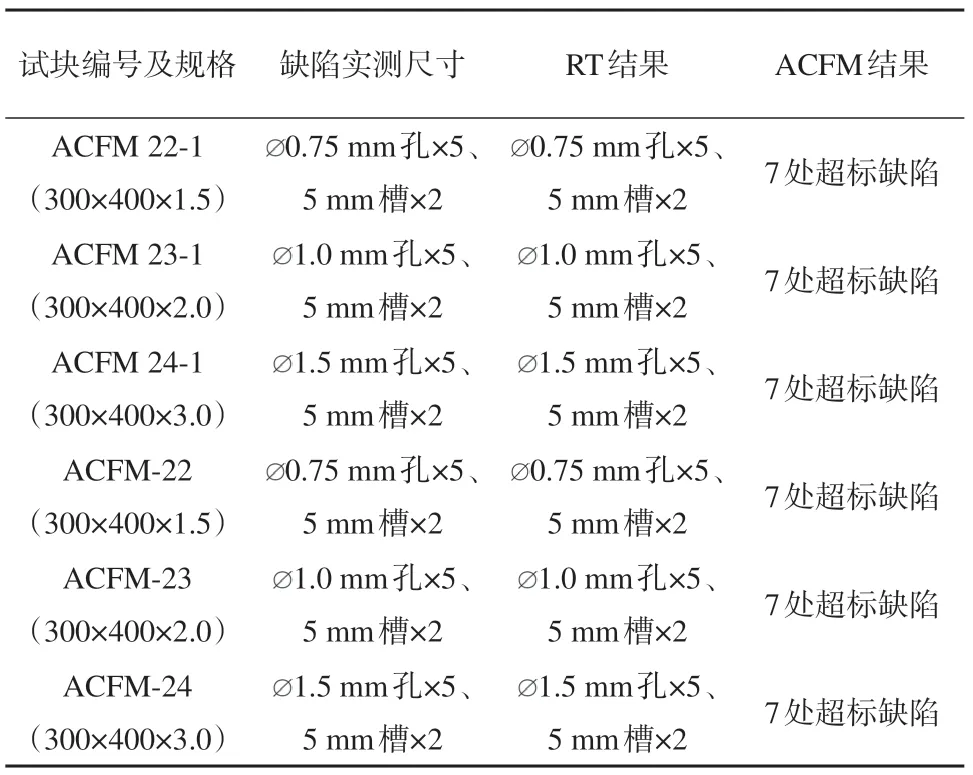

2.3 风管模拟试块

风管模拟试块缺陷设计和实测尺寸以及ACFM和RT双检结果统计见表5。由于风管焊缝缺陷允许度较宽,模拟试块缺陷制作尺寸较大,无论是RT还是ACFM检测结果均为100%检出。

表5 风管模拟试块Table 5 Simulation test block of Ventilation pipe

2.4 打磨验证试验

在2.2节试验中发现ACFM对表面状态较敏感,适度打磨可降低焊缝表面凸凹起伏。为验证打磨是否会降低缺陷的阈值显示造成漏检,本文设计了试验:第一步对模拟试块进行ACFM检测;第二步对其焊缝表面轻微打磨,打磨后第二次ACFM检测;第三步对其焊缝表面磨平,打磨后第三次检测,如图5所示。

图5 模拟试块表面状态Fig.5 Simulated test block surface

三次ACFM检测结果如表6所示。可以看出,无论是轻微打磨还是磨平,内表面预制缺陷处的最高显示梯度值均超过阈值线(90),缺陷均能正常检出。同时可以看出,打磨后大部分缺陷处ACFM最高显示梯度值略有增加,这是由于打磨造成了壁厚减薄,使得缺陷距离探头更近、缺陷深度在壁厚方向上的占比更大。因此,适当打磨不影响缺陷检出。

表6 打磨验证试验Table 6 Simulation Verification of grinding

3 结论和展望

本文针对国家某重点工程项目需求,开发了低频高灵敏度阵列探头和梯度信号处理算法,实现了壁厚≤3.5 mm奥氏体不锈钢焊缝的体积检测,并通过设计了含不同类型、尺寸和位置缺陷的模拟试块,开展了ACFM和RT盲测验证工作,主要结论如下:

(1)研发的ACFM检测系统和工艺稳定、可靠,可实现焊缝中超标缺陷的快速、有效筛查,效率是RT的3倍以上;对于工艺管、和风管模拟试块中预制的210处超标缺陷,RT检出169处,ACFM检出217处(含RT检出的169处),其中面积型缺陷均100%检出;ACFM技术具有不低于RT的检出能力,ACFM缺陷误报率能满足工程需求。

(2)RT技术:定性能力强、能够综合判断缺陷分布情况;对于0.3 mm当量的体积型缺陷,接近其双壁双影椭圆透照检测技术能力的极限。

(3)ACFM技术:对焊缝表面状态较敏感,适当打磨不影响缺陷检出;在缺陷距离较近情况下,ACFM可实现检出,但无法区分和定性。

高灵敏度ACFM检测的研究和工程应用,填补了技术应用领域空白,为薄壁非铁磁性材料焊缝内部缺陷检测提供了新思路。