双吊环型减振器焊接质量控制策略研究

2023-12-29石建德田仙林殷吕王伟韦立许林军程辉辉万建波游致远

石建德,田仙林,殷吕,王伟,韦立,许林军,程辉辉,万建波,游致远

上海保隆汽车科技(安徽)有限公司,安徽 合肥 230601

0 引言

近年来,随着我国制造业的发展,汽车行业的需求不断增加,双吊环型减振器也越来越受到人们的关注。双吊环型减振器是一种常用的汽车减振器,它具有体积小、重量轻、减振性能好等优点。然而,双吊环型减振器的质量直接影响到汽车的行驶安全和舒适性,因此双吊环型减振器的焊接质量控制一直是制约其应用的关键问题。

传统的焊接方法已经不能满足减振器焊接的质量要求,因焊接质量控制不到位而导致产品漏油、吊环脱落、产品异响的问题时有发生,这种低级的质量问题仍在困扰着一些生产厂家。因此,越来越多的学者开始研究如何提高双吊环型减振器的焊接质量和检测方法[1-5],为提高汽车的行驶安全和舒适性提供了坚实的理论支撑。减振器制造过程的质量控制要点非常多,本文着重研究双吊环型减振器在焊接质量控制方面存在的一些观念误区和控制策略。通过对现有的研究成果进行综述和分析,结合实验研究,提出了一种可行的焊接质量控制策略,为提高双吊环型减振器的焊接质量和车辆行驶安全性提供支持。

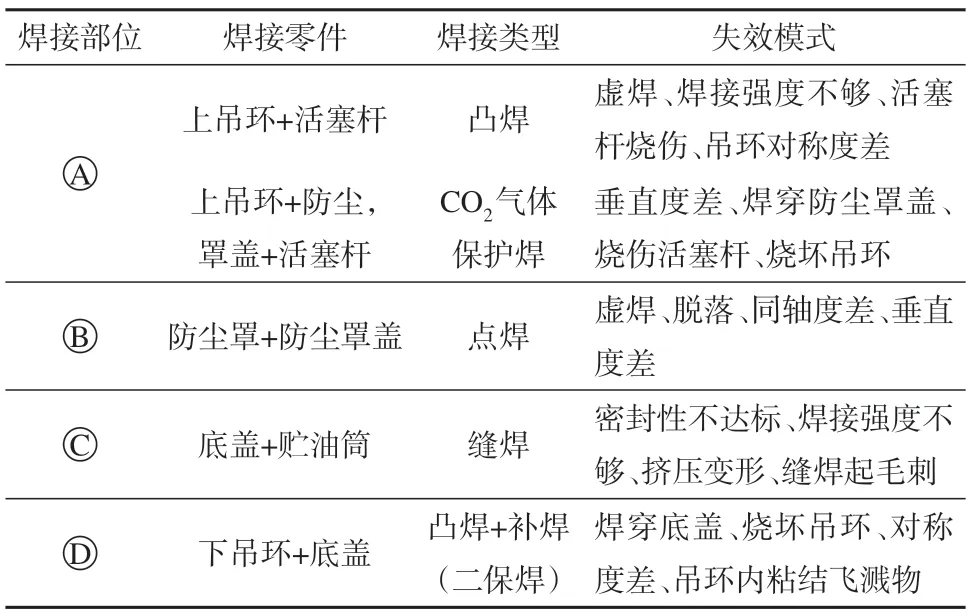

1 双吊环型减振器结构

减振器结构如图1所示,从产品的安装和使用的角度上讲,减振器上端的上吊环通过橡胶衬套总成②与车辆的车架部分连接,而下端的下吊环通过橡胶衬套总成⑬与车辆的车桥连接,减振器起到一个承上启下的连接作用,在颠簸的路面上行驶时,通过弹性元件将来自于车轮以及车身所受到的震动吸收,而减振器就是用来快速衰减弹性元件的往复跳跃的幅度和频度,减振器中的上吊环与活塞杆④之间以及下吊环与贮油缸⑩之间必须具备足够的结合强度。上吊环与活塞杆④之间的防尘罩盖③其实对所需要的强度几乎是没有贡献的,这就对上吊环与活塞杆④之间凸焊强度以及CO2气体保护焊的强度提出了很高的要求;同时下吊环与贮油缸⑩之间强度保证则必须既要保证贮油缸⑩与底盖⑫之间的缝焊强度又要确保底盖⑫和下吊环之间的凸焊强度以及CO2气体保护焊的强度。在底盖、上吊环和下吊环合理选择材料及厚度的前提下保证了以上各点的焊接强度,在正常使用状态下才能保证减振器不掉头。但是在减振器的焊接中,仅保证强度还远远不够,这是因为由于产品结构设计不当或焊接工艺过程控制不当时,会导致在焊接过程中埋下机械摩擦异响和漏油早期失效的潜在失效模式。因此减振器在焊接中的有效质量控制策略就显得尤为重要。

图1 双吊环双筒液压阻尼减振器结构及焊接部位示意Fig.1 Schematic diagram of the structure and welding part of the hydraulic damper with double hanging rings

2 双吊环型减振器焊接质量控制策略

2.1 焊接失效原因

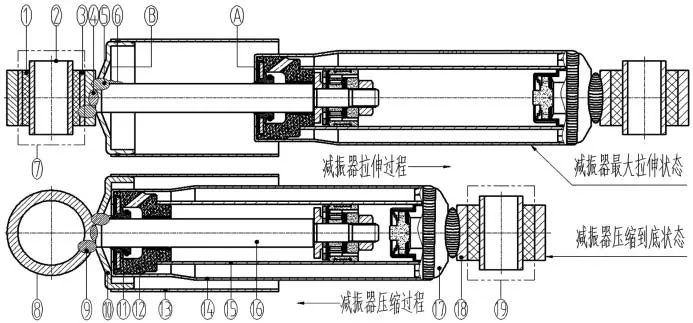

常见的失效模式见表1。首先讨论上吊环、活塞杆和防尘罩盖之间的焊接控制问题。这里主要的焊接不良表现为:活塞杆烧伤、烧坏吊环、焊穿防尘罩盖、虚焊、焊接强度不足、吊环对称度差和防尘罩盖垂直度差。具体分析如表2所示。

表1 常见的焊接失效模式Table 1 List of common welding failure modes

表2 失效形式及原因分析Table 2 Failure form and Cause analysis

从表2可见,前4项失效模式都与传统凸焊工艺有关系,可见这是主要矛盾。在传统的凸焊工艺方案中,因凸焊导电的需要往往选择了下端电极夹持活塞杆的方法,这种夹持方法又因为活塞杆表面防锈油、灰尘、焊接中的飞溅物以及凸焊电极的不均匀磨损等原因往往又会导致活塞杆工作区被夹持部位在某个点上很容易被集中放电而打火烧伤。

关于防尘罩盖与活塞杆焊接后垂直度差的原因:在传统的凸焊工艺方案中,因将防尘罩盖内孔与活塞杆上端细脖外径之间设计为间隙配合的关系,见图2,在上吊环与活塞杆之间凸焊时,产生的强电磁场很容易把防尘罩盖吸起“拉偏”而导致焊接后防尘罩盖端面与活塞杆轴向垂直度状态不良。

图2 防尘罩盖与活塞杆的间隙配合关系Fig.2 Gap coordination relationship between dust cover and piston rod

2.2 凸焊改进工艺

针对上述两种不良现象,为了有效克服活塞杆表面被放电烧伤的风险和控制焊接后防尘罩盖与活塞杆垂直度的问题,这里介绍一种全新的凸焊工艺[6],该方案一方面需要从产品结构上对防尘罩盖的结构和活塞杆的尺寸加以优化,另一方面需要对凸焊导电方案进行优化。具体方案为:将防尘罩盖设计为自下向上带内凸缘结构,且其内径与活塞杆为过盈配合关系,先通过压装防尘罩盖与活塞杆合装(可保证装配后防尘罩盖端面与活塞杆的垂直度),凸焊时下电极夹持防尘罩盖外圆面进行导电(可完全避免直接夹持活塞杆而引起其表面烧伤的现象),见图3、图4。

图3 新凸焊工艺所需要的产品结构Fig.3 Product structure required for new convex process

图4 新凸焊工艺装备方案示意Fig.4 Schematic of new convex welding process equipment scheme

关于虚焊和焊接强度不足[7]的问题:在上述方案中,因无需顾忌烧伤活塞杆表面,在凸焊时可以根据需要增大焊接电流,增加热输入量。经过验证,采用该方案仅凸焊强度就达35~50 kN,完全可以有效克服传统工艺中凸焊虚焊导致的焊接强度不足的问题。

关于烧坏吊环、焊穿防尘罩盖的问题:烧坏吊环将导致与吊环配合的结构件(例如橡胶衬套总成[8])在装入吊环过程中出现装配异常或损坏橡胶衬套总成;而焊穿防尘罩盖将会导致连带烧伤活塞杆[9]工作表面,进而导致在减振器压缩到底时严重破坏油封的密封效果而漏油失效,见图5、图6。

图5 传统凸焊工艺产品结构特点Fig.5 Structural features of the conventional convex welding process

图6 凸焊工艺改进前加强焊失效模式示意Fig.6 Schematic diagram of reinforced welding failure mode before convex welding process improvement

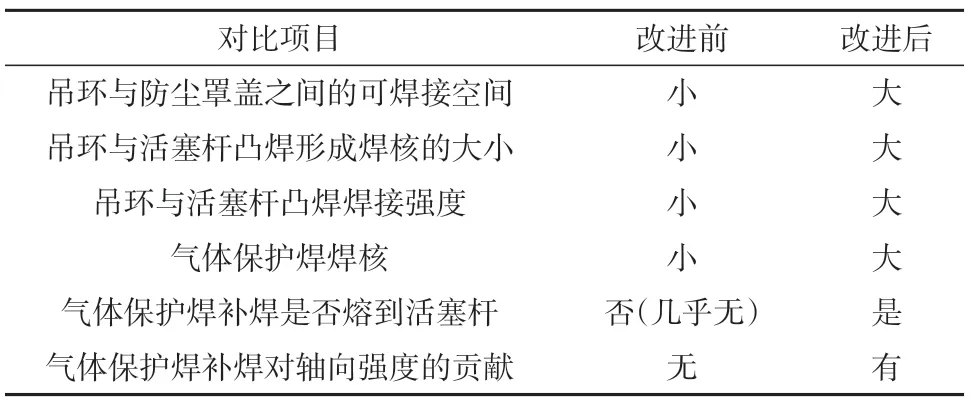

而在前述的改进方案中,由于对防尘罩盖增加了凸缘结构和加长了活塞杆细脖颈区域,从而加大了上吊环与活塞杆凸焊后上吊环与防尘罩盖之间的距离,焊接时焊枪位置就可以尽可能地正对上吊环与防尘罩盖之间活塞杆的中部区域,焊接热量就更容易同时把活塞杆、上吊环和防尘罩盖局部熔融而焊到一起[10],而不至于偏上烧伤吊环或偏下烧穿防尘罩盖,凸焊工艺改进前后对比如图7、表3所示。

表3 凸焊工艺前后对比Table 3 Comparison of convex welding process

图7 凸焊工艺改进前后气体保护加强焊Fig.7 Improved gas protection welding of convex welding process

2.3 防尘罩与防尘罩盖之间的焊接工艺改进

其次,讨论防尘罩与防尘罩盖之间的焊接问题。这里主要是虚焊进而导致脱落,上吊环与活塞杆之间的焊接其实不单单是这两个零件间的焊接。由于对油封防尘的需要,防尘罩的存在就成为必然,为了固定防尘罩,在活塞杆和上吊环之间卡置了一个倒扣的金属防尘罩盖,这个防尘罩盖在上吊环和防尘罩之间起到了一个承上启下的连接作用,上部连接上吊环一般需要采用CO2气体保护焊,下部连防尘罩一般多采用点焊[11]的方案。

有些厂家为了一味地追求降低成本,把防尘罩盖设计为2.0 mm,甚至1.5 mm,这些试图降低成本的做法,导致防尘罩盖缺乏足够的支撑强度,很容易导致防尘罩盖点焊时出现虚焊,进而导致在产品使用过程中防尘罩脱落失效,防尘罩脱落不但对油封起不到防尘的效果,反而会因为松脱撞击而发出机械摩擦的异常噪声,也就是该类减振器非常常见的异响现象之一。为了确保防尘罩与防尘罩盖之间点焊的可靠性,首先需要确保防尘罩盖具备点焊所需要的足够支撑强度,也就是防尘罩盖应具备凸焊承压所需要的厚度,根据大量的验证,建议厚度2.5~3.5 mm,根据工作缸直径的大小适当匹配该厚度,一般来说阻尼力越大的产品防尘罩盖材料也应选择适当厚一点,当防尘罩盖壁厚低于2 mm(如1.5 mm)点焊时,在电极压力的作用下,防尘罩盖难以提供点焊所需要的足够的支撑力,随之塌陷,与此同时,防尘罩表面在电极头接触的局部短时间获得大量的电阻热[12],也被电极头迅速撕裂,两种零件的金属晶粒并未熔融,从而形成虚焊,这种状态装车后经过一段时间的颠簸,很容易松动脱落,如图8所示。

图8 防尘罩盖点焊Fig.8 Spot welding of dust cover

防尘罩点焊应重点注意防尘罩盖厚度的选择控制,再结合电极压力、一段二段焊接电流和时间的合理配置控制以及对电极帽及时维护等点焊(电阻焊)工艺控制要点,这里就不做详细赘述。

至于防尘罩盖与活塞杆的垂直度问题在采用了本文前述的凸焊工艺后,自然就得到有效的控制了。而关于防尘罩与活塞杆的同轴度控制,则只要采用图9所示的辅助定位夹具即可解决。

图9 辅助定位夹具Fig.9 Auxiliary positioning fixture

关于底盖与下吊环之间的焊接,一般也包含凸焊和补焊两个环节,见图10b,也有不凸焊直接采用二氧化碳气体保护焊[13]进行焊接的,见图10a。

图10 采用二氧化碳气体保护焊进行焊接Fig.10 for welding with carbon dioxide gas protective welding

图10a中多应用于阻尼力比较大的产品,如工作缸内径≥40 mm时,阻尼力一般大于35 kN,这种状态下底盖和吊环壁厚明显增厚,达5~10 mm,直接采用CO2气体保护焊不易把底盖和吊环烧变形。

图10b中多应用于阻尼力比较小的产品,阻尼力一般小于35 kN,这种状态下底盖和吊环的壁厚都比较薄,一般为2.5~5 mm,且底盖略薄于吊环,如果直接采用CO2气体保护焊很容易将吊环和底盖烧伤变形,吊环烧伤导致橡胶衬套总成装配异常;底盖烧伤后要么导致泄露,要么表现为金属熔融物向内凸起,从而进一步导致底阀体下端面无法平坐在底盖内台阶面上,使活塞和工作缸很容易偏磨[14]而过早失效。为克服这种缺陷,采用图10b这种方案。在底盖上设置用于凸焊的凸包,以利先将底盖与吊环凸焊定位再补焊,同时可增大底盖与吊环之间的焊接空间,即便是补焊引起底盖有少量变形,也不至于影响到底阀体坐落的平面区域。

至于底盖与吊环焊接后的对称度问题,仅仅是凸焊定位工装的调整,比较简单,本文不再阐述。

2.4 底盖与贮油筒之间的缝焊质量控制及措施

最后讨论底盖与贮油筒之间的缝焊质量控制问题。缝焊的实质是长度可控制的连续点焊类电阻焊[15]。其主要不良类型为表现为:密封性不达标(可能漏油)、焊接强度不够(可能被拉脱)、挤压变形(可能影响装配)、缝焊起毛刺(外观不良),引起以上诸多不良的原因及相应控制措施如下:

(1)对于厚壁管件,贮油缸配底盖端车加工后壁厚不均匀,导致熔透性不一致,需要在精车时控制同轴度。

(2)底盖材料厚度偏薄(支撑强度不足,焊不牢,若依靠定位芯棒支撑则难取件),如图11所示,因缝焊时只能采用两个圆盘状电极盘对称夹持被焊接工件,而内部的支撑芯棒只能起到轴向支撑底盖的作用,而不能在径向对电极盘的压力起到支撑的作用,故缝焊所需要的电极压力只能内部依靠底盖的拉伸圆柱区域支撑,外部依靠电极盘压紧而得到,因此设计时需要确保底盖料厚不低于3.0 mm,空间允许时取3.0~4.0 mm。

图11 底盖材料厚度偏薄Fig.11 The bottom cover material thickness is too thin

(3)缝焊电极盘旋转不同步,可能的原因是机械传动机构卡滞、电极盘工作面被反复修整后,在直径方向上存在较大偏差,这就需要日常加强设备状态监控以及每次更换电极盘时一定要事先测量匹配电极盘并在修整时注意对称处理。

(4)缝焊电流,焊接电流偏低则不足以将底盖被焊区域熔融,电流过大则会引起底盖较大的变形,一般取9~14 kA。

(5)电极压力偏低不仅焊不牢而且还会引起焊区打火,过大则把底盖挤变形且仍然焊不牢,严重则会影响到底阀坐入,一般取0.25~0.35 MPa。

(6)电极盘焊接角度及电极盘工作面的适时修整,电极盘工作面的焊接角度一般应控制在76°~78°之间,过大时焊接外观会产生毛刺,过小时焊核区域较小将会降低整体焊接强度。

(7)导电系统导电性,导电性涉及到设备及工装维护,影响到实际输出功率,主要包括导电轴和银轴瓦表面质量是否良好,如有磨损必要及时大修,日常则要注意适量加注导电膏,以免引起打火烧伤而降低导电性,也包括电极盘表面出现氧化物后要及时修整。

(8)底盖与贮油缸轴向尺寸链及径向装配配合关系(过松不利于缝焊),当底盖压装到贮油缸后露出过短则焊接毛刺大且不易形成焊核,露出过长也难以形成焊核;当底盖与贮油缸为间隙配合时,焊接容易形成泄漏,一般来说在控制了底盖装配后需要的总装尺寸后,贮油缸端面低于底盖拉伸圆柱与过渡圆弧界限以下0.5~1.5 mm;底盖外径与贮油缸内径的过盈量宜控制在0.1~0.3 mm。

(9)焊前零件清洁度控制,杂质、锈迹及油渍均影响焊接质量,焊前一定要清洗干净。

(10)对底盖及贮油缸定位的芯棒之尺寸和结构的合理性以及对底盖压紧工装和压紧力的匹配性在一定程度上都会对缝焊质量产生较大的影响。

(11)工件冷却的充分性控制,冷却不充分则很容易引起底盖被挤压变形,最好引出四个竹节管冷却水管,调整水柱正对焊接点喷浇,并要保证竹节管的定型刚度,确保水柱方向始终不变,另外冷却水泵的型号的要合理。

(12)焊接周波数[16]的合理定义也将直接影响到缝焊的密封性。根据驱动电极盘旋转的减速机输出的转速的不同,单个焊接周波所焊接的弧长在3~7 mm不等,每个周波可对称焊接两段弧缝,假设一种贮油缸的外径为48 mm,单个周波每段弧长为4 mm,则刚好焊满一周需要的周波数n为:

n=48×3.14÷2÷4=18.84≈19 (周波)

值得注意的是少于19周波肯定有部分区域未被焊到,取19也不行,一般在计算结果的基础上多加4~6个周波,因为起焊的几个周波内的热量偏低,故要重叠几个周波。

3 结束语

本研究针对双吊环型汽车减振器,从相关零件结构、配合关系、材料壁厚设计选择应注意的事项、工艺装备的结构要点以及工艺过程及参数的控制方法、工装设备维护等诸多方面加以剖析,旨在全面系统地介绍这类产品焊接的质量综合控制策略,只要按照本文所提供的方法来控制该类产品的各种焊接过程,完全可以克服传统焊接工艺中损伤活塞杆工作表面质量、烧穿防尘罩盖、防尘罩脱焊、底盖焊接密封性不良和强度不足、底盖与吊环焊接强度不足等问题。因焊接异常而导致的产品掉头、漏油和异响等质量隐患基本可得以杜绝,从而可大大提高产品质量,大幅降低废品损失,有效节约工装维护费用。