粉末冶金Fe-2Cu-0.5C 钢高温拉伸变形行为

2023-12-28宋久鹏敖进清

简 杰 ,郭 彪 ,李 强 ,李 肖 ,宋久鹏 ,张 羽 ,敖进清 ,黄 勇

1) 西华大学材料科学与工程学院,成都 610039 2) 吉凯恩(霸州)金属粉末有限公司,廊坊 065701

粉末冶金工艺(powder metallurgy,PM)是一种高效、绿色、环保的机械零件制造近净成形技术[1],被广泛应用于汽车、飞机、轨道交通等制造领域[2-4]。然而,经传统压制、烧结的粉末冶金制品具有一定的孔隙,不能达到高强度零件的使用要求。烧结后的热加工可以提高粉末冶金制品的相对密度,从而改善其力学性能[5-6]。因此,粉末冶金材料在高温塑性加工过程中的热变形行为受到了广泛关注。

在研究金属材料热变形行为时,其抗断裂能力与热变形流动规律往往是关注的重点。金属材料的抗断裂能力可以通过断裂功来评估。采用拉应力-应变积分法计算的断裂功能综合反映金属材料在塑性变形过程中的损伤容限。Rodriguez 等[7]研究了应变速率和温度对AZ31B 镁合金拉伸断裂特征的影响并计算了其断裂功,结果发现,在150 ℃附近和所有应变速率下,试样的断裂功均有明显的最大值,这与应变速率和温度对损伤积累的影响有关。Guo 等[8]通过单轴拉伸试验,研究了温度和应变速率对Al-Zn-Mg-Cu 合金断裂行为的影响,发现应变率敏感性系数在200 ℃显著上升,断裂功在室温和100 ℃时随应变率的增加而急剧波动。

本构模型作为研究材料热变形规律的一种重要方法,能够表征材料热加工时的流变特征,预测材料塑性变形过程的流变应力,为有限元模拟提供重要的理论基础。构建本构模型的常用方法主要有唯象型和人工神经网络(artificial neural network,ANN)。目前常用的唯象本构模型包括Arrhenius 型、Johnson-Cook 型与Hensel-Spittel 型[9-11],其中Arrhenius本构模型与Johnson-Cook 本构模型对于研究粉末冶金材料热变形行为有着广泛的应用。Meng 等[12]对粉末冶金制得的高温钼板进行单轴热拉伸测试,建立了应变五阶多项式的Arrhenius 本构模型,得到了流变应力的预测值与实验结果吻合较好。Zhu等[13]采用Arrhenius 本构模型建立了粉末冶金TiB2/7050A 的高温压缩流变模型,计算了该合金热变形激活能为143.11 kJ/mol。Zygula 等[14]研究了粉末冶金Ti-10V-2Fe-3Al 亚稳态合金在大范围变形温度和应变速率下的压缩过程,建立的Arrhenius 本构模型较好地预测了流变应力与变形温度、应变速率的关系。Qu 等[15]对粉末冶金V-5Cr-5Ti 棒材进行等温压缩试验,建立了应变补偿的Arrhenius 本构模型与修正的Johnson-Cook 本构模型,对比发现,应变补偿的Arrhenius 本构模型能在整个变形温度范围内跟踪实验值。Wang 等[16]对粉末冶金纯钨进行热压缩试验,建立了基于Arrhenius 模型、Johnson-Cook 模型、修正Johnson-Cook 模型等多个本构模型预测纯钨在高温下的流变应力,通过相关系数与平均绝对相对误差评价了各模型的预测精度。但利用Hensel-Spittel 本构模型研究粉末冶金材料热变形行为的报道较少。

本文对粉末冶金Fe-2Cu-0.5C 钢进行高温拉伸测试,获得其在850~1000 ℃变形温度、0.1、1.0、10.0 s-1应变速率下的应力应变曲线,分析其高温流变行为,计算其断裂功,建立断裂功与变形温度、应变速率的数学模型,并基于Hensel-Spittel 模型和BP 神经网络建立其高温流变本构模型,并对两种模型的预测精度进行评价,以获得更准确的应力、应变速率、变形温度以及应变之间的关系。

1 实验材料及方法

将铁粉、铜粉、石墨粉混合,并在数控液压机上压制,得到生坯;将生坯置于MXQ1700-40 型氮气气氛炉中,在1150 ℃保温1 h 烧结,获得Fe-2Cu-0.5C(质量分数,%)粉末冶金钢烧结坯。利用阿基米德排水法测得烧结坯密度为7.2 g/cm3。经机加工将烧结坯制成哑铃型高温拉伸试样,在Gleeble-3500 型热模拟机上以不同温度(850、900、950、1000 ℃)和应变速率(0.1、1.0、10.0 s-1)进行高温拉伸测试,直到试样被拉断。对高温拉伸测试数据进行有限元计算辅助修正,详细修正过程见文献[17],得到修正后的真应力-应变曲线和实际应变速率,即0.13、1.05、10.10 s-1。

2 结果与讨论

2.1 应力-应变曲线分析

图1 为不同应变速率下粉末冶金Fe-2Cu-0.5C钢的真应力-真应变关系曲线。在热成形过程中,金属的高温塑性流变行为取决于加工硬化与动态软化的共同作用[18]。如图所示,试样在同一变形温度和应变速率下,应力值随应变逐渐增加。这是因为在热变形早期,位错密度的迅速增加以及动态软化机制的受限,加工硬化作用占据主导地位。随着试样变形量的增大,试样的软化机制不断增强,在硬化与软化的相互作用下,曲线逐渐趋于平稳。在同一应变速率下,试样从850 ℃到1000 ℃的最大应力值依次减小。这是因为金属原子的热活化程度随着温度的升高而增强,导致位错、空位和晶界的迁移率增强,位错滑移和爬升也得到促进,变形温度升高进一步增强了软化机制,削弱了加工硬化机制,降低了流变应力[19]。在同一温度下,随着应变速率的增加,试样的应力不断增大。这是因为较高的应变速率会加快位错的增殖速度,引起位错强化,促使加工硬化作用增强,应力值增加[20]。在不同温度下,试样的断裂应变也有差异。断裂应变是决定材料抗断裂能力的重要力学参数,反应了金属材料的可塑性。在图1 中,断裂应变随应变速率的变化不大,但随着温度的升高,断裂应变呈现先增大后减小的趋势。这是由于变形温度的升高导致试样的动态软化作用增强,塑性增强,从而提高了断裂应变。但是,一旦变形温度超过一定限度,材料的强度降低,使得材料容易断裂,反而降低断裂应变。

图1 不同应变速率下粉末冶金Fe-2Cu-0.5C钢真应力-真应变曲线:(a)0.13 s-1;(b)1.05 s-1;(c)10.10 s-1Fig.1 True stress-true strain curves of the powder metallurgy Fe-2Cu-0.5C steels at the different strain rates: (a) 0.13 s-1; (b) 1.05 s-1; (c)10.10 s-1

2.2 断裂功

断裂功是指材料在塑性变形过程中因裂纹的扩展而发生断裂时,单位体积吸收的能量。断裂功比断裂应变更全面地反应了金属材料在塑性变形过程中的抗损伤断裂能力,可通过真应力-真应变曲线下方的面积积分来计算[21]。对图1 中各曲线积分,结果如图2 所示。在同一应变速率下,随着温度的升高,断裂功先增大后减小,在900 ℃时达到峰值,此时试样的抗断裂性能最好。在同一温度下,随着应变速率的增加,断裂功不断增大,这是因为较高应变速率引起的加工硬化对试样的抗断裂能力有积极作用。因此,变形温度与应变速率对于粉末冶金钢的抗损伤断裂能力的影响不尽相同,在所测试的应变速率和温度下,试样在变形温度为900 ℃和应变速率为10.10 s-1条件下表现出最好的抗断裂能力。

图2 断裂功模型预测值与实验测算值Fig.2 Fracture work values of the model prediction and the experimental calculation

基于上述分析,本文提出以下断裂功模型来描述粉末冶金Fe-2Cu-0.5C 钢断裂功与变形温度、应变速率之间的关系,如式(1)所示。

式中:Wf为断裂功,MJ/m3;a、b、c、d为待求参数;T为变形温度,℃;为应变速率,s-1。将不同温度和应变速率下共12 组数据代入式(1)进行拟合求解得到式(2)。

数学模型预测结果如图2 所示。从图中可以看出,模型预测值与实验测算的结果比较吻合,该模型可以表征粉末冶金Fe-2Cu-0.5C 钢在本测试条件下的断裂功与变形温度、应变速率之间的关系。因此,将所有温度和应变速率代入模型中计算,得到整个热变形条件下的断裂功预测结果,如图3所示。

3 本构模型的建立

3.1 Hensel-Spittel 本构模型

在同一应力水平下,变形温度与应变速率是导致粉末冶金Fe-2Cu-0.5C 钢流变应力-应变曲线差异的重要因素。金属的热变形行为取决于热加工过程中硬化与软化机制的相互竞争,采用Hensel 和Spittel 提出的本构模型可以描述金属材料的流变应力与温度、应变速率以及应变之间的关系[22]。Hensel-Spittel 模型如式(3)所示。

式中:σ为流变应力,ε为应变,为应变速率,T为热变形温度,A、m1、m2、m3、m4、m5、m6、m7、m8均为材料常数,其中m1、m8分别为温度相关系数与指数,m2、m6分别为应变强化指数与相关系数,m3为应变速率相关指数,m4为应变弱化系数,m5为应变指数与温度相关系数,m7为应变速率相关指数与温度相关系数[11]。为便于求解参数,将式(3)两边同时取对数得到式(4)。

为求解材料常数,在同一变形温度和应变下,将固定值lnA+m1T+m2ε+m4/ε+m5ln(ε+1)+m6ε+m8lnT设为H1,故式(4)可表示为式(5)。

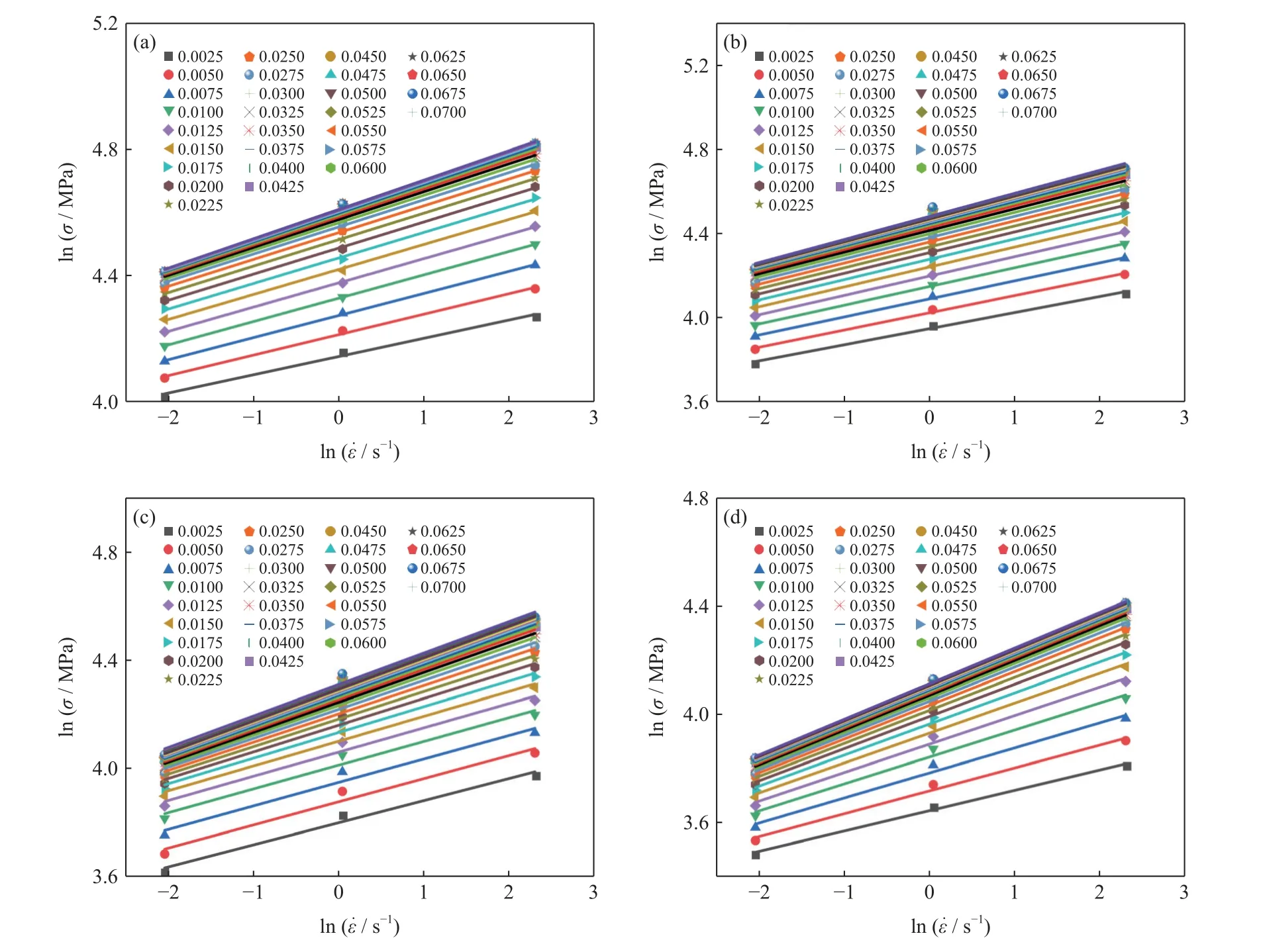

将4 个温度和3 个应变速率下应变为0.0025~0.0700、间隔0.0025 的应力-应变数据组代入式(5),绘制每个温度下lnσ-ln散点图,并线性拟合,结果如图4 所示。由图可知,lnσ-ln呈线性关系,直线斜率为不同应变下m3+m7T的值。在不同应变下,绘制m3+m7T与变形温度T的关系图,结果如图5 所示,分别计算拟合直线的斜率与截距的平均值得到m3与m7,m3=-0.10044,m7=0.00022。

图4 不同变形温度下lnσ-ln 关系曲线:(a)850 ℃;(b)900 ℃;(c)950 ℃;(d)1000 ℃Fig.4 Relationship of lnσ-ln at the different deformation temperatures: (a) 850 ℃;(b) 900 ℃;(c) 950 ℃;(d) 1000 ℃

图5 不同应变下m3+m7T 与温度关系曲线Fig.5 Relationship between m3+m7T and temperature under the different strains

当应变速率、应变不变时,将常数lnA+m2lnε+m3ln+m4/ε+m6ε设为H2,故式(4)可简化为式(6)。

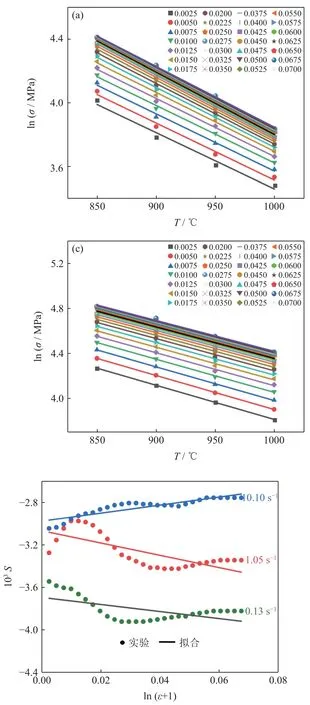

图6 为不同应变速率下lnσ-T关系曲线。由图可知,lnσ-T呈线性关系,m8lnT+H2为常数,此时,m8的值可视为0,令S=m1+m5ln(ε+1)+m7ln。不同应变速率下S与ln(ε+1)的关系曲线如图7 所示。计算拟合直线的斜率的平均值得到m5=-0.00173,由截距算得m1=-0.00321。

图6 不同应变速率下 lnσ 和温度关系曲线:(a)0.13 s-1;(b)1.05 s-1;(c)10.10 s-1Fig.6 Relationship between lnσ and temperature under the different strain rates: (a) 0.13 s-1;(b) 1.05 s-1;(c)10.10 s-1

图7 不同应变速率下S 与ln(ε+1)关系曲线Fig.7 Relationship between S and ln(ε+1) at the different strain rates

当应变速率与变形温度一定时,将常数lnA+m1T+m3ln+m7Tln设为H3,,故式(4)可简化为式(7)。

根据式(7),采用MATLAB 中的fittype 和fit 命令进行拟合,得到不同变形温度和应变速率下lnσ与ε关系,如图8 所示。通过拟合得到不同温度与应变速率下的拟合系数,对各系数计算平均值得到m2=0.36241,m4=0.00086,m6=-5.6944。

图8 不同变形温度下lnσ 与ε 关系:(a)850 ℃;(b)900 ℃;(c)950 ℃;(d)1000 ℃Fig.8 Relationship of lnσ and ε at the different deformation temperatures: (a) 850 ℃;(b) 900 ℃;(c) 950 ℃;(d) 1000 ℃

将实验数据和计算得到的m1~m8代入式(3),即可求得在每个变形条件下的A值,对所有A取平均值得A=6323.0,至此,Hensel-Spittel 本构模型的材料参数全部求解完成。得到粉末冶金Fe-2Cu-0.5C 钢高温拉伸流变过程的Hensel-Spittel本构模型,如式(8)所示。

3.2 BP 神经网络模型

人工神经网络因强大的非线性数据处理能力可被用于材料本构模型的建立[23-24]。采用BP 人工神经网络来建立粉末冶金Fe-2Cu-0.5C 钢的高温拉伸流变应力预测模型。BP 神经网络结构通常由输入层、隐含层和输出层组成,输入层与输出层通常各为1 层,隐含层数量根据实际训练误差进行调整,本文的隐含层数量为1。将温度、应变速率与应变三个参数作为BP 神经网络的输入,应力值作为输出。隐含层节点数(p)由经验公式(式(9))确定[25]。

式中:m为输入变量个数,n为输出变量个数,l为0~10 常数。不断调整p的大小直至网络误差达到可接受的范围。经调试,本文隐含层节点数选择12。输入层与隐含层传递函数采用tansig,隐含层与输出层采用purelin 连接,训练函数使用trainlm,所建立的神经网络结构如图9 所示。

图9 BP 神经网络结构图Fig.9 Structure diagram of the BP neural network

在训练网络前,为避免数据间量纲的差异,需要对数据进行归一化处理,采用式(10)将所有数据映射至[-1,1]区间。

式中:X为包含温度、应变速率、应变3 个参数的矩阵向量,Xmax、Xmin分别为X最大值与最小值,X′为归一化后的值。从粉末冶金钢高温拉伸流变应力-应变曲线的293 组数据中随机选取80%的数据作为训练集,剩下作为测试集,迭代次数设为500 次,均方误差为10-5,收敛过程如图10 所示。由图可知,BP 神经网络迭代260 次后达到收敛条件。

3.3 两种模型对比

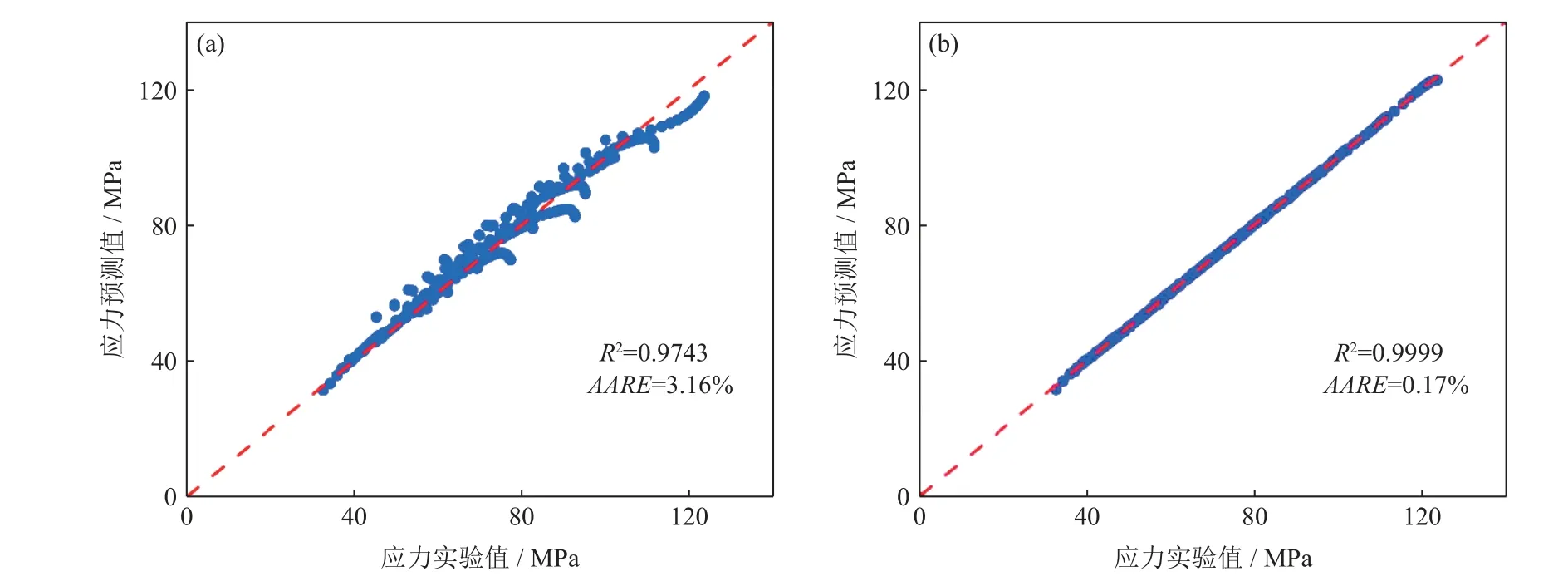

Hensel-Spittel 型本构模型和BP 神经网络模型预测的结果与实验测试结果对比见图11。由图可知,基于BP 神经网络模型的应力预测值可以在整个变形温度和应变速率范围内跟踪实验值。在900 ℃和950 ℃、应变速率为1.05 s-1、10.10 s-1条件下,实验值与Hensel-Spittel 本构模型的预测值有显著的偏差。

通过决定系数(R2)与平均绝对相对误差(AARE)可进一步比较两种模型的预测精度[26]。其中R2表示拟合优度,是统计分析中使用的一种度量,可以评估模型预测值与实验值的相关程度,可通过式(11)计算;AARE是一个无偏统计量,通过相对误差的逐项比较来计算(式(12)),AARE常用来判断模型预测的准确性。

式中:Ej为实验数据,Pj为模型预测值,为Ej的平均值,n为计算数据总量。

式中,Ej为实验数据,Pj为预测值,n为数据总量。对两种模型的预测结果进行统计分析,结果如图12 所示。Hensel-Spittel 本构模型决定系数R2为0.9743,平均绝对相对误差AARE为3.16%,BP 神经网络模型的决定系数R2为0.9999,平均绝对相对误差AARE为0.17%。由此可知,Hensel-Spittel本构模型对流变应力的可预测性相对偏低,这是由于材料在不同温度和应变速率下的热变形行为是非线性的,BP 神经网络因适合处理复杂的非线性关系,在本文中表现出更好的预测性能。

图12 应力实验值与应力预测值线性相关曲线:(a)Hensel-Spittel 本构模型;(b)BP 神经网络模型Fig.12 Correlation curves of the experimental and predicted stress: (a) Hensel-Spittel constitution model;(b) BP neural network model

4 结论

(1)计算了粉末冶金Fe-2Cu-0.5C 钢的断裂功,发现断裂功随变形温度升高呈先增大后减小趋势;随应变速率增加不断增大,在变形温度为900 ℃、应变速率为10.10 s-1附近,材料具有最好的韧性;建立的断裂功模型可以表征断裂功与变形温度、应变速率之间的关系。

(2)建立了粉末冶金Fe-2Cu-0.5C 钢的Hensel-Spittel 本构模型,除变形温度为900、950 ℃、应变速率为1.05、10.10 s-1外,其它条件下与实验值吻合度较高。

(3)使用BP 神经网络构建了粉末冶金Fe-2Cu-0.5C 钢的本构模型,计算得到其预测值与实验值的绝对平均相对误差AARE为0.17%,决定系数R2为0.9999,结果优于Hensel-Spittel 模型。