轻型锂电车电机电池控制器设计

2023-12-28王海波朱艳通王永波樊玉江李传祥刘磊磊李海鹰

王海波,朱艳通,王永波,樊玉江,李传祥,刘磊磊,李海鹰

(1.国能宁夏灵武发电有限公司,银川 751400;2.浙江大学湖州研究院,湖州 313299;3.湖州师范学院,湖州 313000;4.浙江易蓝科技有限公司,湖州 313300)

0 引 言

轻型电动车因其绿色、低碳、轻便、节能和经济的特性,受到广大消费者的特别青睐,电动滑板、电动助力自行车、电动踏板车等,更是短距离代步的时尚单品。两轮电动车的销量从2017年的3 050万辆增长到2022年的6 000万辆,到2028年,我国两轮电动车的销量将达到8 400万辆[1-2]。

在轻型锂电车系统中,动力总成由电控、电池、电机三大核心部件组成[3-4]。研究者们提出了诸多功能强大、性能优越的电机控制器[5]、电机[6-7]、电池[8]等,有力地促进了电动车的发展。

其中,控制器由主控制单元、电机驱动、编码器信号处理、电流测量以及通信电路等组成,实现控制命令解析,电压、电流、速度等参数监测与显示,过流过压保护,控制命令解析等功能[9-10]。

电池管理系统主要由主控芯片、电池信息监测模块、电池均衡模块、充放电控制电路、系统电源模块以及通信模块组成[11-12],用于实时监测电池的使用状态信息,并进行及时有效的控制,避免错误操作对电池的损害,提升电池的使用效能,延长使用寿命。

轻型锂电车常用的电机为无刷直流电机,它具有结构简单,效率高等优点。轻型锂电车用电机需要满足最高转速的要求,具有低速大扭矩的良好特性,兼顾高效率的性能要求[13-14]。

电机控制器、电机、电池管理单模块智能化水平不断提高[15],极大地促进了轻型锂电车的发展,提升了核心部件的智能化水平。但也出现了智能芯片重复使用的问题,如STM32被广泛应用于电池管理系统和控制器,作为主控芯片[11]。此外,还存在多处模块重复实现的问题,如过压保护、过流保护模块等。

为避免功能模块的重复设计,将轻型锂电车作为整体,通过“三电合一”集成设计,能够有效地降低整个产品的研发成本,最高可以降低三分之二[1]。对于轻型锂电车企业来说,通过“三电合一”降低研发成本成为未来轻型锂电车辆的一大技术趋势。

针对轻型锂电车控制需求,本文设计了一款电机-电池一体化控制器。对电机控制器和电池管理系统进行功能分析,梳理出可合并设计的功能模块,进行一体化设计。首先,由中央处理模块负责电机、电池以及控制器本身数据采集、控制指令生成与发布;其次,过流保护、稳压调压模块进行合并设计,降低电路的复杂度,减少使用器件的数量和成本。

1 电机电池控制器总体设计

电机电池控制器总体功能模块如图1所示。控制器主要由中央控制模块、三相驱动模块、传感模块、过流保护模块、稳压模块、调压模块、接口模块等组成。其中,中央控制模块主要实现控制信号生成、传感器信号处理等功能;驱动模块主要实现三相电机指令转换;传感模块用于实时监测电压、电流、温度、速度等参数;过流保护模块主要用于保护控制器电路抵御过流的冲击;稳压模块实现负载变化状态下电池电压稳定;调压模块控制各模块用电需求,提供指定的电源;接口模块主要包括控制和采集接口、电机电压接口、编码器接口等。

图1 电机电池控制器总体功能框图

2 硬件设计方案

分析两轮轻型锂电车首先对电机控制器和电池管理系统的功能、接口、电气特性进行分析。通过一体化设计,将电机控制器与电池管理系统集成得到一体化控制器中,使其具备对整个系统的控制能力。

电机电池控制器主要硬件设计,通过接口与中央控制模块实现,主要包括电机三相驱动模块、调压模块、相电流采集、相电压测量模块、速度测量模块、温度采集、过流检测、过流保护等模块。

2.1 中央控制模块

中央控制模块采用STM32F103C8T6作为控制核心的最小系统组成,外部扩展电路组成主要包括电源电路、时钟电路、复位电路等。实现对电机控制和电池的管理,用于控制信号生成和多类传感器信号的采集与处理,如图2所示。

图2 中央控制核心电路

2.2 调压模块

采用48 V锂电池作为整个系统的供电电源,通过分析,整个电路用电模块的电压主要有12 V,5 V,3.3 V。调压电路主要有48 V~12 V、12 V~5 V、5 V~3.3 V三种调压模块。

48 V~12 V调压模块,48 V输入电压通过两个并联的大功率肖特基二极管,防止反接或者误操作工况下更能很好地保护电路,得到POWER电源。接下来POWER电源分为两路:一路为三相H桥功率管供电;另一路经过LC滤波电路,输出得到12 V电源,为驱动电路的栅极驱动IC栅极供电,48 V~12 V调压模块电路如图3所示。

图3 48 V~12 V调压模块

电源12 V~5 V调压模块,12 V输入通过滤波为DC-DC RY3825芯片供电,输出5 V电源,主要为光耦、霍尔、编码器电路供电以及驱动逻辑电路供电,12 V~5 V调压模块电路如图4所示。

图4 12 V~5 V调压模块

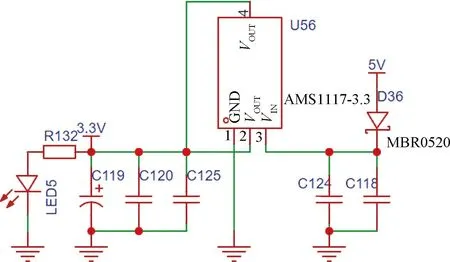

图5 5 V~3.3 V调压模块

电源5 V~3.3 V调压模块,3.3 V电源主要为运放、比较器、模拟器提供电源。由于该类模拟器对电源纹波敏感,为了获取精准的电压数据,电源5 V输入先通过MBR0520进行滤波和整流,再通过滤波给DC-DC AMS1117芯片供电,输出端输出低纹波3.3 V电源,用于信号测量模块供电,电路如图 5所示。

同时,在电源电路设计中,在电源输入端加有过压保护TVS管,对电源电路进行更好的过压保护。

2.3 驱动控制模块

驱动控制电路主要由6路PWM控制信号、6路高速光耦、3片高低栅极逻辑控制驱动芯片,6个MOS功率输出管,5 V、12 V供电等模块组成,如图6所示。

图6 驱动控制模块

因为U/V/W三相驱动电路相同,只对U相电路进行分析。在不同时刻,U相高低PWM信号PWM-UH和PWM-UL分别通过高速光耦芯片入栅极驱动逻辑控制的输入端HIN和LIN。当MCU发出PWM波给PWM-UH,且SD=1时,HIN=1,则IR2110内部结构VB与HO导通,此时自举电容相当于电压源,放电维持为GS供电,使得MOS管Q4导通。Q4导通,VS接近POWER,但电容两极压差无法突变,则电容上极电压相当于对地的压差为POWER+12 V,若没有二极管,电容电压12 V会倒灌给电路,导致电路板烧毁。导通下桥臂时,PWM-UL接收PWM波信号,LIN=1,内部结构VCC与LO相连,则VGS=VCC,MOS管Q5导通。

PWM波输入端采用高速光耦,为了防止输出信号被上拉电阻拉高,HIN和LIN都为1,导致上下MOS管都被导通,POWER电源相当于直接接地,会直接烧坏电源。因此,该电路能够较好地保护电源和整个驱动电路。

2.4 相电流测量模块

相电流测量模块用于实时监测三相电流,如图7所示。在三相电流测量设计中,下半桥的MOS管的漏极串联20功率采样电阻到GND。当有电流I通过采样电阻时,采样电阻会产生一个0.02 I的电压。对U相电流采集分析,从采样电阻采集的信号电压为I_U。由于I_U的电压值过小,ADC无法采集到该电压值。采用使I_U经过差分放大输入到TP2412运算放大器,且通过设置一个参考基准电压Vref,本文设置参考电压为1.25 V。由电路知,差分放大倍数为β=6,而OUT_IU输出信号为I_U×β+Vref。所以电流放大后的输出OUT_IU=6×I_U+1.25V。当ADC采集到I_U信号时,就可以计算相电流I。

图7 相电流测量模块

2.5 相电压测量模块

为了解三相驱动电路的工作电压情况,需要对相电压进行测量。从驱动电路输出端引出控制电机的U/V/W相电压,由于相电压过大,ADC采集电压最高为3.3 V,因此需要设计一个分压电路,如图8所示,使其规范到ADC可采集的0~3.3 V电压。

图8 相电压测量模块

本文对U相电路进行分析,采用串联两个10 kΩ和1 kΩ构成分压回路,并在1 kΩ位置作为相电压采集处。这样以ADC采集到最大电压3.3 V为参考,则最大可以采集3.3 V×21=69.3 V的相电压。相电压分压之后进入TP2412运算放大器,作为电压跟随器,增强信号驱动能力,再经过RC低通滤波,降低高频干扰,再由ADC采集OUT_VU电压,再运算转化为实际相电压。

2.6 线电压测量模块

为了监测电池相电压的变化情况,及时进行故障诊断和维护, 确保系统的安全运行和稳定性。LMV358内部一个运算放大器用于电压采集,如图9所示。先是通过分压回路,将POWER的高电压分压为ADC采集的电压范围。再通过LM358放大器作为电压跟随器,从而从输出端得到电压值为ADC_V=POWER/(R118+R117R119)×R121,当ADC采集到ADC_V电压就可以计算出POWER电压。

图9 线电压测量模块

2.7 温度测量模块

温度测量模块是由热敏电阻和运算放大器作为电压跟随器组成,如图10所示。

图10 温度测量模块

在电路中需要采集ADC_W电压,即以下公式中Vw电压,再通过供电电压,可求得热敏电阻Rt阻值。当ADC采集到ADC_W电压,再结合温度公式与热敏电阻Rt的阻值关系式,可以求得温度值。

电压和电阻之间的关系如下:

Vw=3.3×4 700/(Rt+4 700)

得:

Rt=4 700×3.3/Vw-4 700

根据计算Rt的温度公式:

T=1/[ln(Rt/R0)/B+1/T1]

式中:Rt为热敏电阻在当前温度的阻值;R0为热敏电阻在T1常温下的标称阻值;T1为热敏电阻在常温下的温度;B为热敏电阻的温度系数。

2.8 速度测量模块

速度测量模块用于实时获得速度信息,作为运动控制的反馈控制参数,速度参数是实现闭环控制的关键车辆状态信息,采用无刷直流电机中自带的霍尔传感器,通过霍尔传感器实际测量的转速值与设定的转速值比较,将其差值进行PID处理运算,从而得出输出变量的增量进行控制与反馈。如图11所示。

图11 速度测量模块

2.9 过流检测模块

过流检测是由LMV393构建成的迟滞比较电路进行过流检测,更好地防止电流过大而导致电路烧毁和电机损坏。过流检测电路如图12所示。

图12 过流测量模块

仅对U相分析。迟滞比较电路以2.5 V作为同相位基准电压,R84为10 kΩ,R85为510 kΩ,VCC为3.3 V,再根据三相采集电流的基准电压1.25 V,便可计算出迟滞比较电流ΔI=0.5 A作为阈值电流。当OUT_IU=2.5 V,即实际电流I为10.4 A,刚好达到过流检测的基准电压,但因其为是迟滞电路,会形成一个阈值范围,在范围内输出状态不改变。而当OUT_IU大于10.4 A+0.5 A时,则会触发过流检测,输出状态改变,OC_OUT输出被拉低。

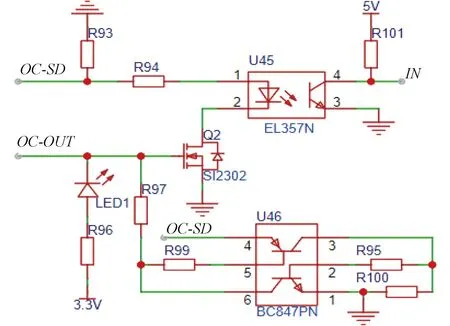

2.10 过流保护模块

过流保护是由MCU控制板的控制开关信号OC_SD以及过流检测输出信号OC_OUT两个输入信号控制栅极驱动IC的使能开关IN,进而影响三相H桥的工作状态。如图13所示,只有当两个输入信号均为1时,输出端才为0。

图13 过流保护模块

当驱动板没有过流时,OC_OUT输出状态为1,三极管导通,光耦引脚2接地。同时,控制板给OC_SD输入端一个高电平信号,OC_SD为1,则高速光耦导通,IN输出端通过电路输出低电平信号,栅极驱动IC使能打开,控制三相驱动电路正常工作。当发生过流时,OC_OUT输出端被拉低,输出状态为0,三极管不导通,高速光耦不工作,IN被上拉,输出状态为1,栅极驱动IC使能关断,不能控制三相驱动电路正常工作。

3 实验验证

为验证一体化电机电池控制器的性能,搭建实验验证系统,如图14所示。试验验证系统主要由电机、电池和一体化控制器组成。其中ATK-BL57H95D20E电机参数如表1所示,锂电池最大电压为48 V,最大电流为7.5 A。

表1 ATK-BL57H95D20E电机主要参数

图14 实验测试系统

3.1 电池管理模块测试

在接通电源之后,用万用表和示波器对电源电压进行测量,测量结果如图15所示。以一格表示2 V为基准,12 V降压电路输出电压为2×6+0.4×1=12.4 V,万用表测量电压为12.56 V,符合驱动IC的供电要求。

图15 12 V电压测量波形

如图16所示,5 V降压电路输出电压为2×2+0.4×3=5.2 V,万用表测量电压为5.12 V,符合各电路功能的供电要求。

图16 5 V电压波形

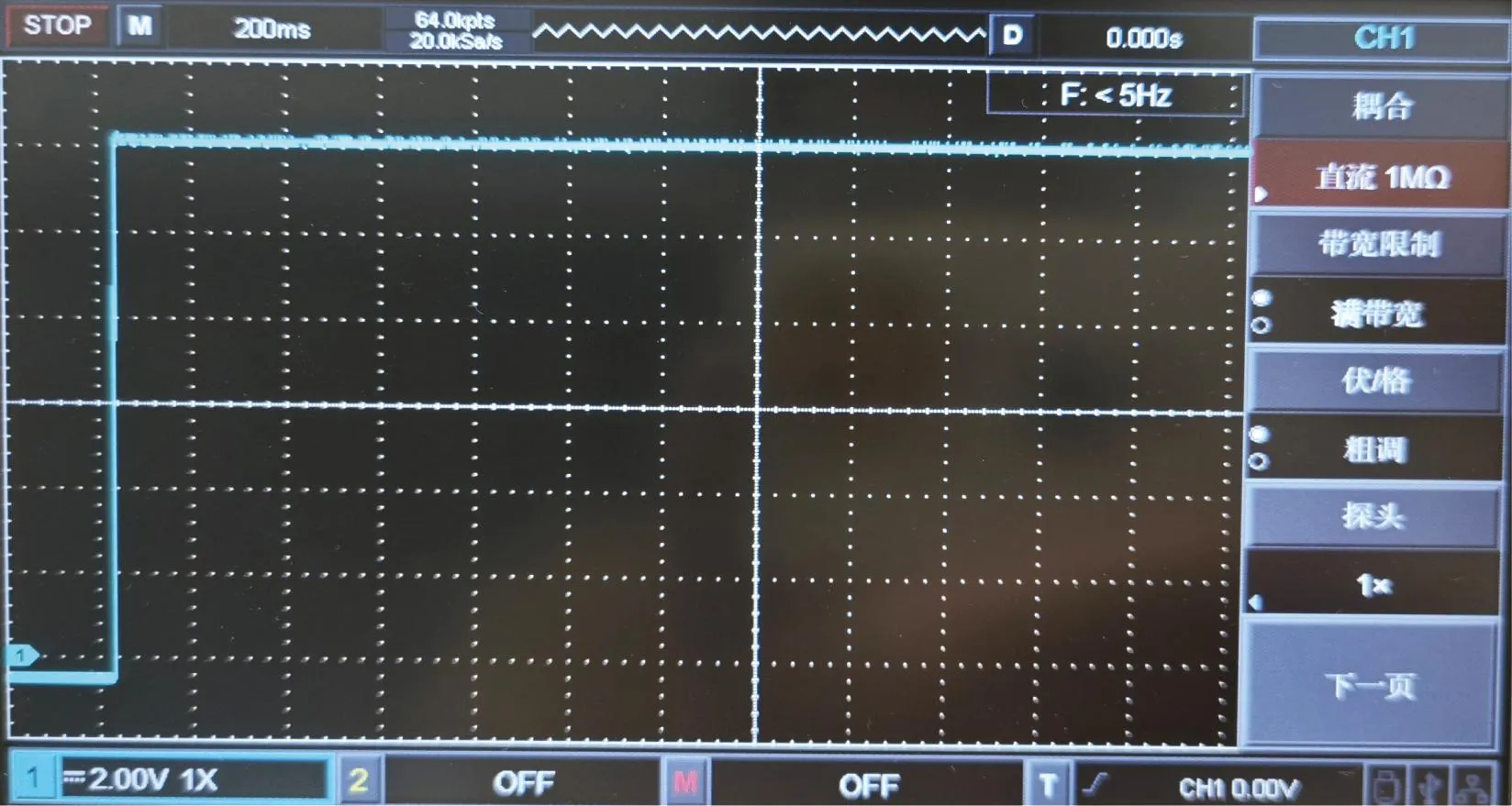

如图17所示,3.3 V降压电路输出电压为2×1+0.4×3=3.2 V,万用表测量电压为3.31 V,符合运算放大器的供电要求。

图17 3.3 V电压波形

3.2 三相电机驱动控制模块测试

对电机速度的控制,采用增量式PID进行控制。通过霍尔传感器实际测量的转速值与设定的转速值比较,将其差值进行PID处理运算,输出变量的增量。设定电机空载运行,设定转速为400 r/min,速度响应曲线如图18所示。

图18 速度响应曲线

电机转速从0连续以400 r/min递增至2 000 r/min,之后递减为0,其速度变化以及速度响应,如图19所示。

图19 速度变化曲线

3.3 三相电流测量模块测试

为了解电池的工作状态,对电池流入电机的电流进行实时测量。设定电机在PID控制下工作在转速为400 r/min的空载状态,对单相U相进行电流监测。可以看出,电流虽然处于一定的波动,但也一直在波动误差范围内,电流曲线如图20所示。

图20 U相电流曲线

测量U相电流、V相电流、W相电流的总电流,以便更好地监测电池电流输入量。设定电机在PID控制下工作在转速为400 r/min的空载状态,对相电流进行电流监测。可以看出,相电流在总体上趋于稳定趋势,如图21所示。

图21 三相电流测量结果

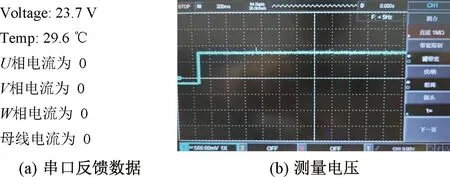

3.4 电压测量模块测试

为实时监测电池相电压的变化情况,设定电机转速为0,通过ADC信号采集并在程序中进行数据处理,在串口通信中反馈电压为23.7 V。而通过示波器测出相电压电路中运算放大器的输出端电压为500 mV×1+4.5×100 mV=0.95 V。通过实际电压换算公式可得23.75 V。两者误差为0.05,误差符合要求,如图22所示。

图22 电压测量结果

3.5 温度测量模块测试

设定电机转速为0,通过ADC信号采集并在程序中进行数据处理,在串口通信数据中反馈温度为29.6 ℃。而通过示波器测得温度采集电路中运算放大器的输出端电压为500 mV×2+1×100 mV=1.1 V。通过实际温度换算公式得知30.1 ℃。两者误差为0.5 ℃,误差符合要求,如图23所示。

图23 温度测量结果

设定在空载条件下,转速为400 r/min时,系统数据总界面,如图24所示。

图24 数据界面

4 结 语

针对新型锂电车对一体化控制的应用需求,设计了一种电机-电池控制器。由中央处理模块负责电机、电池、以及控制器状态数据采集与处理、控制指令生成与发布。其次,过流保护、稳压调压模块进行合并设计,降低电路的复杂度,减少使用器件的数量和成本。实验测试结果表明,调压模块的输出电压,满足控制器各组件的供电需求,能够较好地完成对电机的驱动和控制,控制响应及时。电流、电压、温度等重要参数测量准确,满足控制器应用需求。后续还需对控制器进行优化设计,进一步提升性能指标,同步开展稳定性、环境适应性等测试,提升控制的鲁棒性和实用性。