立式加工中心主轴箱性能分析与优化设计

2023-12-28曹可可胡明洪赵祖喜

□ 曹可可 □ 胡明洪 □ 赵祖喜 □ 刘 伟

安徽新诺精工股份有限公司 安徽黄山 245061

1 研究背景

随着制造业不断优化升级,加工中心等数控机床产业近年来发展迅猛,各种复合机床、多轴机床等新型设备不断涌现[1-3]。当前,加工中心的结构设计主要依靠设计人员的经验或者对现有产品改进,由于无理论参考依据,因此较难一次性设计出最优的加工中心部件结构[4-5]。主轴箱是加工中心的重要部件,在加工过程中强度和刚度直接影响整个设备的加工精度和稳定性。因此,对主轴箱进行静动态分析和结构优化,对提高加工中心性能具有十分重要的意义[6-8]。

笔者通过有限元分析与试验相结合的方法,对立式加工中心主轴箱进行静动态特性分析,然后经过多目标优化设计,获得主轴箱的最优结构。

2 主轴箱静动态特性分析

2.1 主轴箱有限元模型

主轴箱的结构复杂,拥有许多圆角、螺栓孔等细小特征。为了提高计算效率,减小网格畸变数量,建立有限元模型时需要对主轴箱模型进行简化处理,将细小特征删除[9]。

主轴箱由HT250灰铸铁整体铸造而成,材料弹性模量为138 GPa,密度为7 280 kg/m3,泊松比为0.25。利用Workbench软件进行网格划分,划分后得到单元数为508 538,节点数为319 256。建立的主轴箱有限元模型如图1所示。

图1 主轴箱有限元模型

2.2 主轴箱静力学分析

根据实际加工对象要求,运用经验公式计算,加工中心主切削力最大为1 900 N,径向力为665 N,进给力为630 N,将以上三个力分别施加在主轴端处。对滑块面24个螺栓孔施加固定约束,对螺母座施加圆柱面约束,轴向设为自由状态,径向和切向设为固定约束。通过静力学分析,得到主轴箱等效应力云图和变形云图,分别如图2、图3所示。

图2 主轴箱等效应力云图

图3 主轴箱变形云图

主轴箱的最大等效应力为4.012 7 MPa,远小于所用材料的屈服强度,满足强度要求。主轴箱的最大变形为0.006 827 mm,发生在最前端凸台处,这是因为实际加工过程中主轴端受力较大,而该部位呈悬臂状态。

2.3 主轴箱模态分析

基于静力学分析,对主轴箱进行模态分析。由于在振动系统中,对系统振动特性影响较大的是结构的低阶固有频率,因此提取主轴箱前四阶模态进行分析,得到固有频率和振型特点,见表1。

表1 主轴箱前四阶固有频率及振型特点

由分析可知,主轴箱一阶固有频率为287 Hz。主轴转速最高设计为15 000 r/min,对应产生的最大激励频率为250 Hz,共振带为215.5~287.5 Hz。一阶固有频率刚好处于共振带范围内,因此需要提高一阶固有频率,避开共振带。

2.4 主轴箱谐响应分析

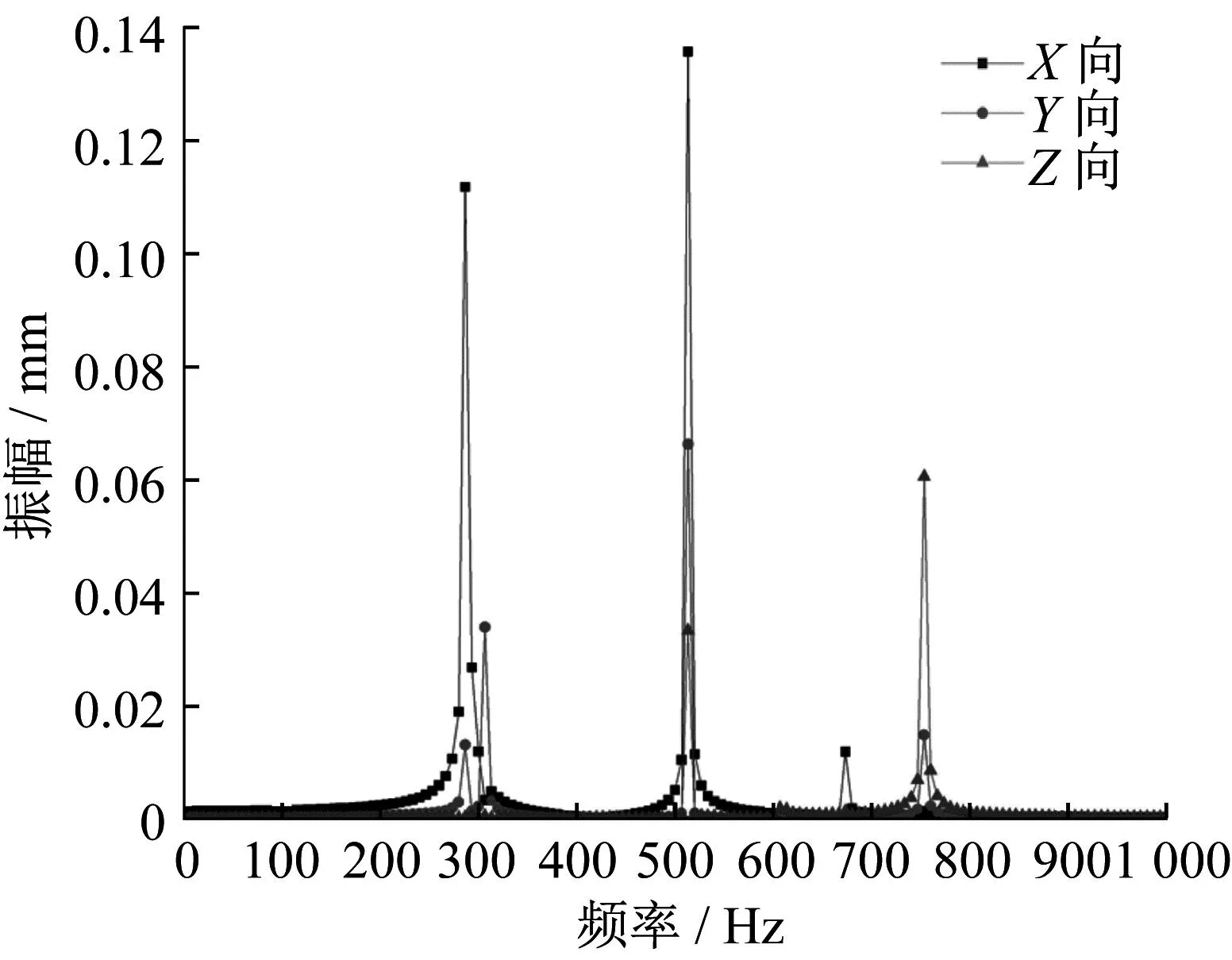

根据实际工况,将铣削分力施加在主轴上,采用模态叠加法进行谐响应求解。主轴箱的低阶固有频率在287~608 Hz范围内,分析时激振频率范围需覆盖低阶固有频率,由此将激振频率范围设置为0~1 000 Hz,经过150步迭代。主轴箱X、Y、Z三个方向的频率与振幅关系曲线如图4所示。

图4 主轴箱频率与振幅关系曲线

在主轴箱前六阶固有频率处均产生较大的响应,与模态分析的结果一致。在激励频率286 Hz、304 Hz、514 Hz、753 Hz等处,主轴箱发生共振,且振幅较大,振幅依次为0.11 mm、0.03 mm、0.135 mm、0.06 mm。由此,在实际加工过程中应避开上述频率。

3 主轴箱振动测试

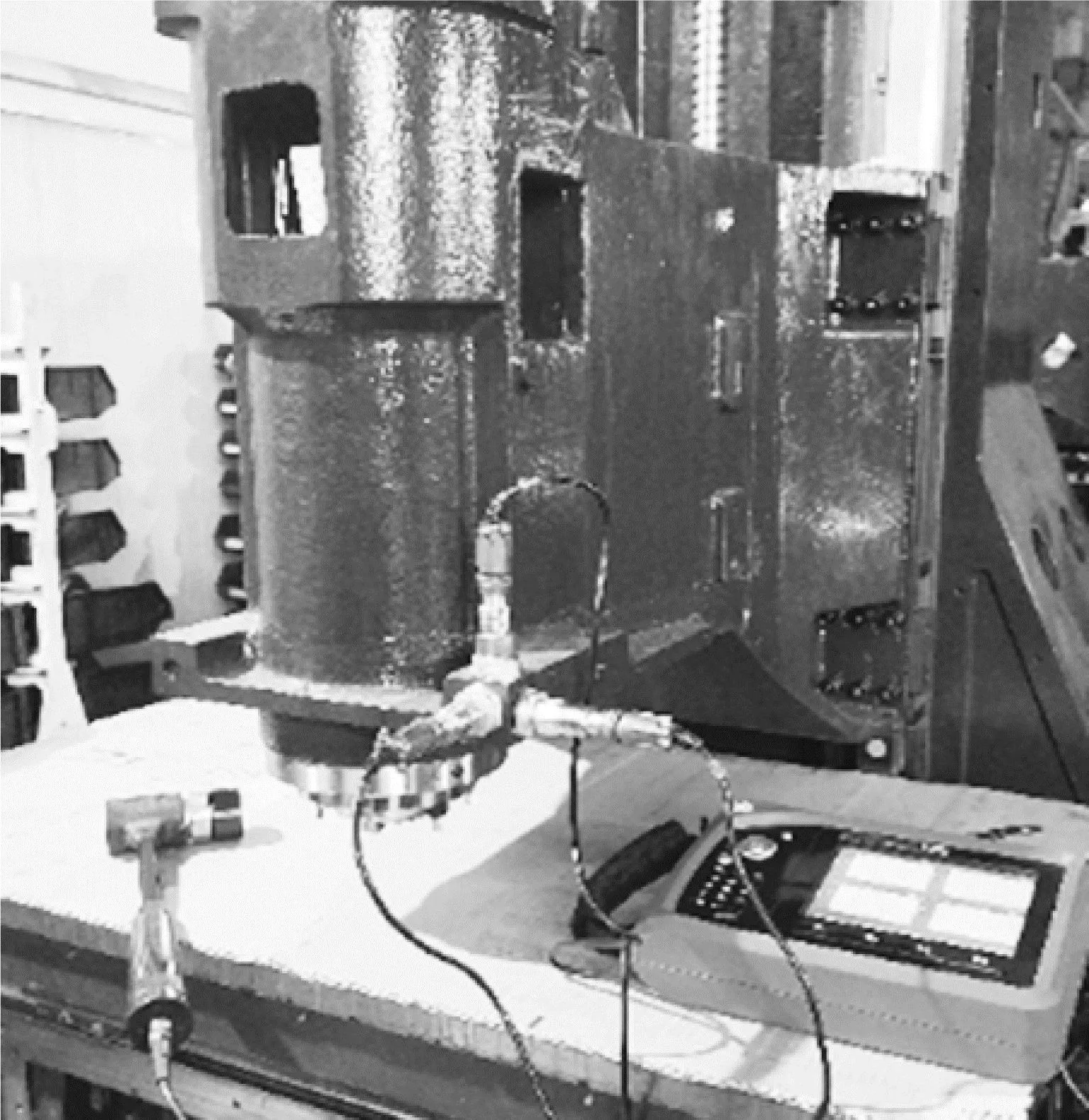

振动测试采用锤击法,具体做法为激励点固定,传感器移动[10]。力锤在固定激励点激励三次后取平均值,为了保证测试的准确性,力锤每次沿同一方向及同一位置激励,激励力度保持一致。

测试仪器使用动态信号分析仪,并使用Novian分析软件。主轴箱振动测试现场如图5所示,模态如图6所示。主轴箱模态测试与仿真结果对比见表2。

表2 主轴箱模态测试与仿真结果对比

图5 主轴箱振动测试现场

图6 主轴箱振动测试模态

通过振动测试得到的主轴箱前四阶固有频率与仿真结果对比,误差都在10%以内,误差产生的原因是删除微小特征及铸件质量等,从而对固有频率产生一定影响。10%以内的误差可以证明仿真的正确性和有效性[11]。

4 主轴箱优化设计

4.1 主轴箱灵敏度分析

主轴箱结构较为复杂,内部为空腔结构,并且有较多纵横交错的加强筋。为了减小计算机计算量,提高优化效率,需要筛选出对主轴箱静、动态特性影响较大的关键尺寸进行优化设计。将主轴箱最大变形、一阶频率、质量作为输出响应参数,选取41个尺寸作为输入变量,进行灵敏度分析。通过分析发现,有十组尺寸参数对响应目标影响较大,分别为后板厚度P1、滑块固定面处筋高P2、滑块固定面处筋宽P3、中间横筋位置P12、后板筋高P18、上板孔1尺寸P30、上板孔2尺寸P35、前端凸台厚P37、内部前端竖筋厚P39、壁厚P41。主轴箱灵敏度分析结果如图7所示。

图7 主轴箱灵敏度分析结果

通过灵敏度分析,将P1、P2、P3、P12、P18、P30、P35、P37、P39、P41作为关键尺寸参与优化设计。

4.2 响应面模型

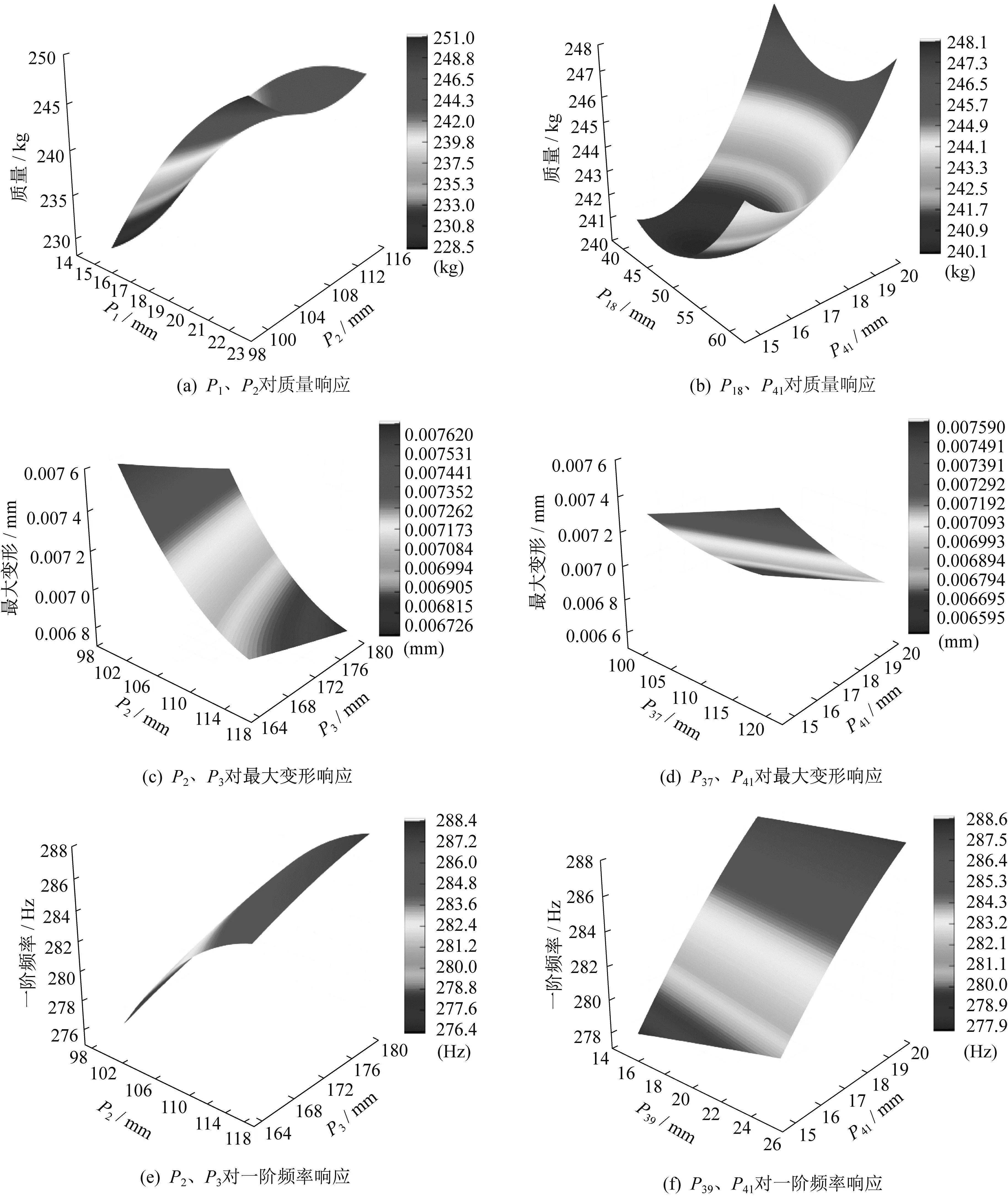

筛选的关键尺寸作为输入变量,质量、最大变形、一阶频率作为输出目标,利用最佳空间填充方法在设计变量的变化范围内设计150组试验样本,应用全二阶多项式算法构建各关键尺寸对优化目标的响应面模型,如图8所示。

图8 响应面模型

4.3 主轴箱多目标优化

基于响应面模型,以筛选的关键尺寸为变量,以质量、一阶频率、最大变形为目标,进行优化。优化后主轴箱质量为247.79 kg,一阶频率为293.73 Hz,最大变形为0.006 46 mm。

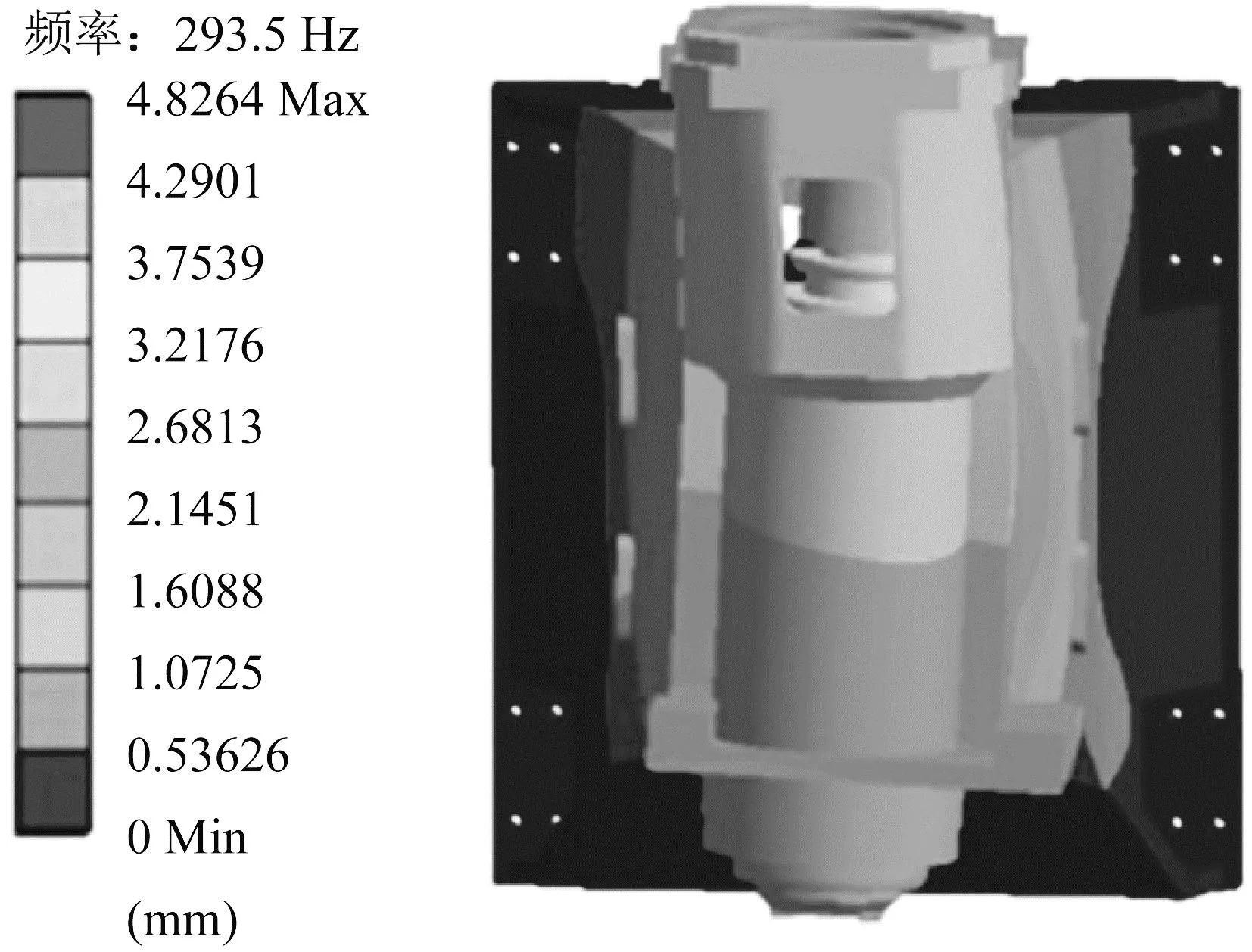

对优化结果尺寸进行圆整修正,利用圆整修正后的尺寸重新进行建模,并进行静动态分析。优化后主轴箱变形云图如图9所示,一阶模态如图10所示。优化前后响应参数对比见表3。

表3 优化前后响应参数对比

图9 优化后主轴箱变形云图

图10 优化后主轴箱一阶模态

经优化后主轴箱质量减小0.94%,一阶频率提高2.26%,最大变形减小4.53%。

一阶固有频率避开最大激励频率的共振带,主轴箱整体性能得到提升。

5 结束语

笔者根据实际工况,对立式加工中心主轴箱结构进行静动态性能分析,结果显示主轴箱动态性能较弱,需要提高。

通过谐响应分析,得到主轴箱在激励频率下发生共振且振幅较大的频率值。通过振动测试,验证有限元模型和模态仿真的正确性。提出基于灵敏度分析、最佳填充空间方法和多目标遗传算法,以一阶固有频率、质量、最大变形为响应参数,对主轴箱进行进一步优化设计。优化后主轴箱质量减小0.94%,一阶频率提高2.26%,最大变形减小4.53%。优化后,一阶固有频率避开了最大激励频率的共振带,主轴箱整体性能得到提升。