基于主动旋转的螺旋翅片储热单元传热性能优化分析

2023-12-28侯立强钮晓博张文成胡志鹏王亚鹏

侯立强,阎 帅❋,钮晓博,张文成,胡志鹏,王亚鹏

(1.中国电建集团山东电力建设第一工程有限公司,山东济南 250000;2.中国电建集团华东勘测设计研究院有限公司,浙江杭州 310000;3.辽宁工程技术大学,辽宁阜新 123000)

1 引言

目前,伴随着人类社会经济和工业的发展,传统化石能源和其他不可再生能源越来越少,人类即将面临能源供给不足的局面,因此,新能源的开发利用至关重要[1]。解决新能源在时间、空间尺度上供需不匹配的问题是能源有效利用的关键[2-4]。相变储热技术对于缓解能源间歇性、不稳定性等有积极作用,同时在提高电力灵活性,电力调度等方面起重要作用,是未来提高能源系统可靠性的关键因素[5]。但由于目前相变材料大多存在较低的热导率这一缺陷,导致储热单元完成储/放热过程所需时间较长,无法满足电力系统运行所需[6-9]。因此,如何提高相变储热单元的储/放热效率是目前需要解决的问题,也是大规模推广利用可再生能源的关键[10]。

Lohrasbi 等[11]在充分考虑储热单元壁面径向凝固和翅片传热的前提下提出了一种能够加深传热深度的V 型翅片相变储热单元。Tiari.S 等[12]分析了具备高熔点材料的立方体相变储热单元的传热效率,研究了热管间距、翅片长度和数量以及自然对流对储热单元传热进程的影响。Zhang 等[13]提出了一种新型的多级分形树状翅片储热单元,结果显示,与径向翅片相比,多级分形树状翅片熔化时间缩短4.4%。张永学等[14]根据雪花晶体分形特征,设计了一种新的翅片结构,该新型翅片可缩短储热单元26.87%的完全熔化时间。高龙等[15]研究了螺旋翅片结构对储热单元传热速率的影响,结果表明具有相变能力的螺旋翅片结构在自然对流条件下,可以加快储热单元熔化进程。Horbaniuc 等[16]构建了纵向翅片组合热管的相变储热单元模型,结果表明凝固时间与储热单元内翅片数成反比。Tiari S等[17]对圆柱体翅片组合热管的储热单元传热特性展开了研究,结果表明翅片耦合热管能够减少储热单元内部热阻,同时热管结构和数目的变化对储热单元传热影响显著。Srivatsa 等[18]研究了泡沫铝耦合交叉板翅片的储热单元传热特性,发现在泡沫铝的孔隙率稳定、孔密度高时,储热单元内部自然对流作用较弱。Feng 等[19]提出一种结合金属翅片和梯度泡沫金属的改进结构以提高复合材料的传热性能。Baby R 等[20]通过研究倾斜角对填充PCM(phase change material)的泡沫铜相变储热单元的传热特性,发现不同倾斜角工况下储热单元的传热效率不同。Pahamli Y 等[21]研究了纳米颗粒和倾斜角对壳管式储热单元传热特性的影响,结果表明倾斜角越大,相变储热单元的熔化速率越快。甘伟等[22-24]阐述了超声波对储热单元过冷度和熔化速率等方面的影响,指出超声波强化储热单元传热大有可为。

综上所述,国内外学者通过实验与模拟研究证实了相变存储材料(PCM)流动强化传热方法对相变储热单元的传热过程影响显著,是未来的主要研究趋势,但目前对于外加作用场提高储热单元熔化速率的研究较少。为此,本文以螺旋翅片相变储热单元为研究对象,利用旋转技术强化相变储热单元的传热效率。运用FLUENT软件建立了螺旋翅片储热单元焓-多孔介质模型,在验证模型可靠性和准确性的基础上,采用数值仿真的方法模拟储热单元的相变传热过程,同时分析旋转条件下螺旋翅片储能单元传热的影响机制。

2 研究方法

2.1 物理模型

本文所研究的旋转螺旋翅片相变储热单元的结构如图1 所示。储热单元内径为d,壁厚为O。外壳为有机玻璃制成,外径为D,高度为H。铜管内部为传热工质(heat transfeerr flud,HTF)区域,铜管外壁与有机玻璃内壁之间为相变材料(phase change material,PCM)区域。物性参数如表1所示。

图1 旋转螺旋翅片相变储能单元示意图Fig.1 Schematic diagram of rotating spiral fin phase change energy storage unit

表1 材料物性参数表Tab.1 Table of material physical parameters

2.2 控制方程

旋转螺旋翅片储热单元的相变过程采用焓-多孔度法模拟,由于储热单元内部PCM 相变时会产生自然对流,为简化计算的复杂性做出以下假设:

1)除了在Boussinesq 假设温度变化引起的线性密度-温度关系,其它情况密度恒定;

2)液态PCM为层流、不可压缩流体;

3)忽略固-液相变过程中PCM的体积变化;

4)忽略传热管及传热介质的热物性对温度的影响;

5)内部热辐射忽略不计。

在该模型中将糊状区(液体比例为0 和1 的范围)为多孔介质,对于高于熔点温度定义为液体分数等于1,对于低于熔点温度的液体分数等于0。焓-多孔介质模型的控制方程为:

连续性方程:

动量方程:

能量方程:

式中:ρ,t,μ,β,T0,g,k,P,H,Ss分别代表密度,时间,动力粘度,热膨胀系数,参考温度,重力系数,导热系数,压力,总焓和动量源项。

2.3 边界及初始条件

模型HTF 入口流量为2.0 L/min,Re=144 000 为湍流流动,PCM 热壁温度为80 ℃,初始温度20 ℃,换热管内径为26 mm,壁厚为1 mm,有机外壳外径为100 mm,高度为300 mm,PCM 材料为棕酮酸,水为换热流体。

本文通过ANSYS Fluent 21.0 软件建立了焓-多孔介质模型,通过该模型对相变材料的相变过程进行了模拟分析。定义了固液界面区域为糊状区,孔隙度为液相分数。采用SIMPLEC 算法求解压力-速度耦合问题。

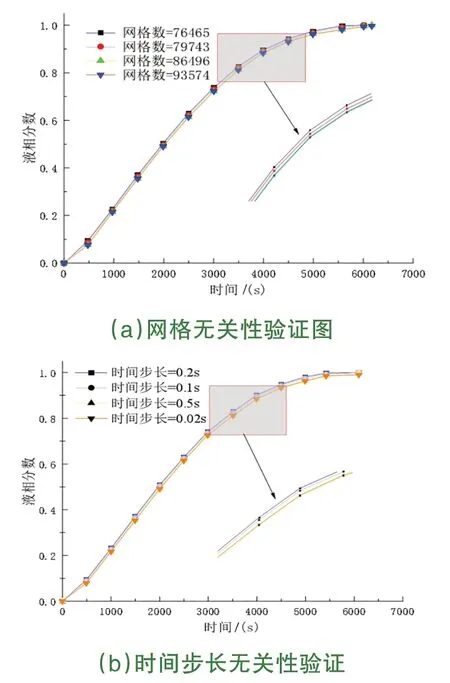

2.4 时间及空间步长独立性验证

在保证算法精度的前提下,对算法进行了时间、空间步长的独立性检验。并对不同时间、空间步长下的液相率与时间的关系进行了比较。将网格数量分别划分为76 465、79 743、86 496 和93 574,并测试了0.02、0.1,0.2 和0.5 s的时间步长。图2(a)为网格无关性验证,图2(b)为时间步长无关性验证。

图2 无关性验证图Fig.2 Irrelevance verification

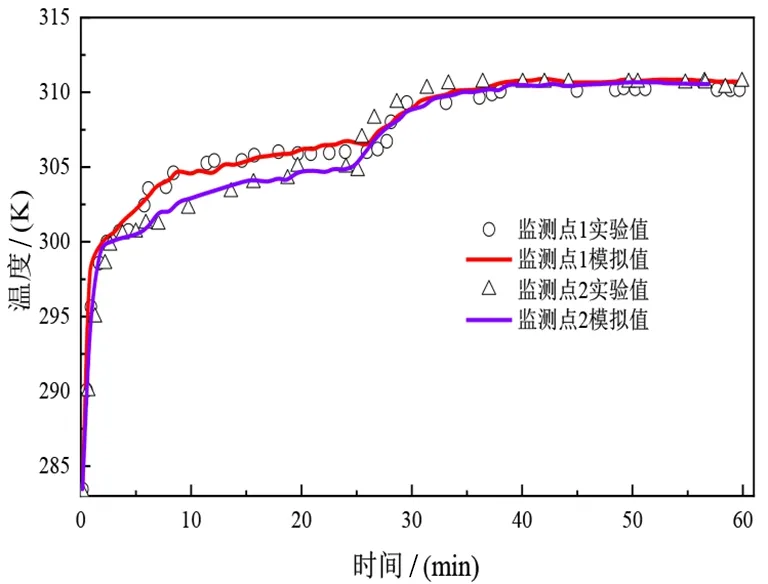

2.5 模型可靠性验证

本文对数值模拟模型的可靠性及精度进行了验证,即将本文所得到的模拟结果与Rozenfeld A[25]的实验结果进行了比较。在实验中,监测点1和监测点2分别代表PCM内两个位置的温度,坐标分别为(x=0.51 m,r=0.002 m)和(x=0.95 m,r=0.001 m)。

HTF 入口温度和质量流量设置为310.7 K 和0.0 315 kg/s,PCM 初始温度为282.7 K。验证结果如图3 所示。结果表明,本文模拟的数据与实验数据[25]的最大误差为4.34%,预测数据与实验数据吻合较好;本文与文献[25]具有相似的几何模型。在计算过程中,所用的材料的热物理性质和边界条件与实验结果一致。

图3 实验数据与模拟结果对比Fig.3 Comparison of experimental data and simulation results

3 结果与讨论

3.1 翅片旋转速率对储能单元传热性能的影响

为研究翅片旋转速率对储能单元传热过程的影响,首先对旋转速率v为3、5、7 和10 rev/min 的情况进行研究。定义储能单元熔化强化率Ie来量化翅片旋转对熔化过程的影响程度:

式中:te为转后储能单元熔化时间,t0为静态下储能单元熔化时间。

图4为不同旋转速率储能单元PCM在熔化过程中的固-液相界面演化规律。由图可知,在储能过程的初期,换热器的外壁存在着极薄的液态相变材料层,由于有少量的液态相变材料形成,故换热机理主要是固态相变材料的导热作用。另外,在高温传热过程中,相变材料会因温度梯度过大而首先发生熔化。在储热过程的持续进行中,形成了大量的液态相变材料,其换热机理渐渐转变为自然对流,通过旋转螺旋翅片,在离心力的作用下加快传热进程,温度较高的相变材料流体向上流动,从而使大量的液态流体汇集到储能单元顶部。当储能过程进行到6 000 s 时,可以观察到在不同的旋转速度下,储热单元固-液相界面分布存在很大的差别,在转动状态下,液体相变物质的含量比在静止状态下要高得多。这表明,传热速率随翅片的转动而明显提高。当时间达到10 000 s 时,旋转条件下的相变材料已经完全熔化,而静止条件下的储能单元内仍然有大量的固态相变材料残留。此外,当转速达到10 rev/min 时,在熔化初期储能单元固-液相界面的演化特性明显不同,主要原因是旋转速率过高,破坏了相变换热过程中对流涡胞的形成,影响液相部分对流传热进程,也将直接影响该转速下储热单元中PCM的完全熔化时间。

图4 不同旋转速率储热单元固-液相界面演化图Fig.4 Evolution diagram of solid-liquid interface of thermal storage unit with different rotation rates

图5为不同旋转速率下储热单元内部温度场的演化情况。有图可知,在熔化初期储热单元上部和翅片区域温度较高,在翅片区域产生对流涡胞,并随着翅片旋转速率的增大,其对流涡胞数目呈现增加趋势;随着熔化过程的进行,当时间达到10 000 s时翅片附近对流涡胞增大并融合,最后处于稳定阶段。此外,当转速达到10 rev/min 时,旋转速率过高,对相变传热过程中对流涡胞的形成产生了影响。从图中还可以看出,对流涡胞附近的温度明显高于其他区域,这是由于对流涡胞的形成增强了储热单元相变材料的热交换能力,促进了传热过程的能量传递。

图5 不同旋转速率储热单元温度场界面演化图Fig.5 Evolution diagram of temperature field interface of thermal storage unit with different rotation rates

图6 为不同旋转速率下,储热单元液相分数和熔化强化率随时间的变化情况。结果显示,随着时间的增加,PCM 的熔化速率从快速到缓慢,最后趋于稳定,这主要是因为PCM 在熔化过程中,PCM 的温度不断上升,从而减小了PCM 与翅片的传热温差,使得PCM 的传热更加顺畅。在熔化初期由于翅片旋转及导热作用,PCM 在500 s 附近熔化速率较高,其中3 rev/min 工况下储热效率较静止状态下提升约297%,换热管管壁和翅片周围的PCM 在加热过程中出现了轻微的熔化现象,但PCM 的导热系数较低,将热量传达到固态PCM 处较慢。此外,由于近翅片处PCM 的液相率较低,无法达到对流换热的高速熔化状态,导致500 s 附近整体熔化速率降低。3 000 s 后旋转翅片的储能单元展现出优秀的传热性能,PCM 熔化速率较静止状态时均有显著提升,其中转速为3rev/min的储能单元较静止状态下PCM熔化速率提升约244%。9 000 s 附近除转速为10 rev/min 与静止状态下的储能单元,其余储能单元中PCM 几乎完全熔化,液相分数曲线较为平稳,说明转速过高,破坏了液相PCM 的自然对流,不利于储能单元内PCM 的熔化。在12 000 s 附近,转速为10 rev/min的储能单元中PCM 几乎完全熔化,而此刻静止状态下的储能单元中液相分数约92%。综上所述,旋转翅片有助于提高储热单元的传热性能,但在高转速条件下也会限制储热效率的提升。

图6 不同旋转速率储能单元液相分数和熔化强化率Fig.6 Liquid fraction and melting strengthening rate of heat storage unit with different rotation rates

图7 为不同旋转速率下储热单元储热时间、储热量和熔化强化率的变化。从图中可以看出,旋转速率v从0增加到3 rev/min储热时间缩约5 000 s、储热量增大。然而,当旋转速率v从3 rev/min 增加到10 rev/min 时,储热时间变化率增大,旋转速率v为10 rev/min 时储热时间延长大约3 750 s。当旋转速率v从3 rev/min 增加到7 rev/min 时,储热量变化率降低。此外,从熔化强化率可以看出,当旋转速率v在3~5 rev/min 区间时,储热单元的强化率较高,旋转速率v为3 rev/min时强化率达到最大值160%。

图7 旋转速率对储热单元传热性能的影响Fig.7 Effect of rotation rate on heat transfer performance of heat storage unit

3.2 无量纲螺距对储热单元传热的影响分析

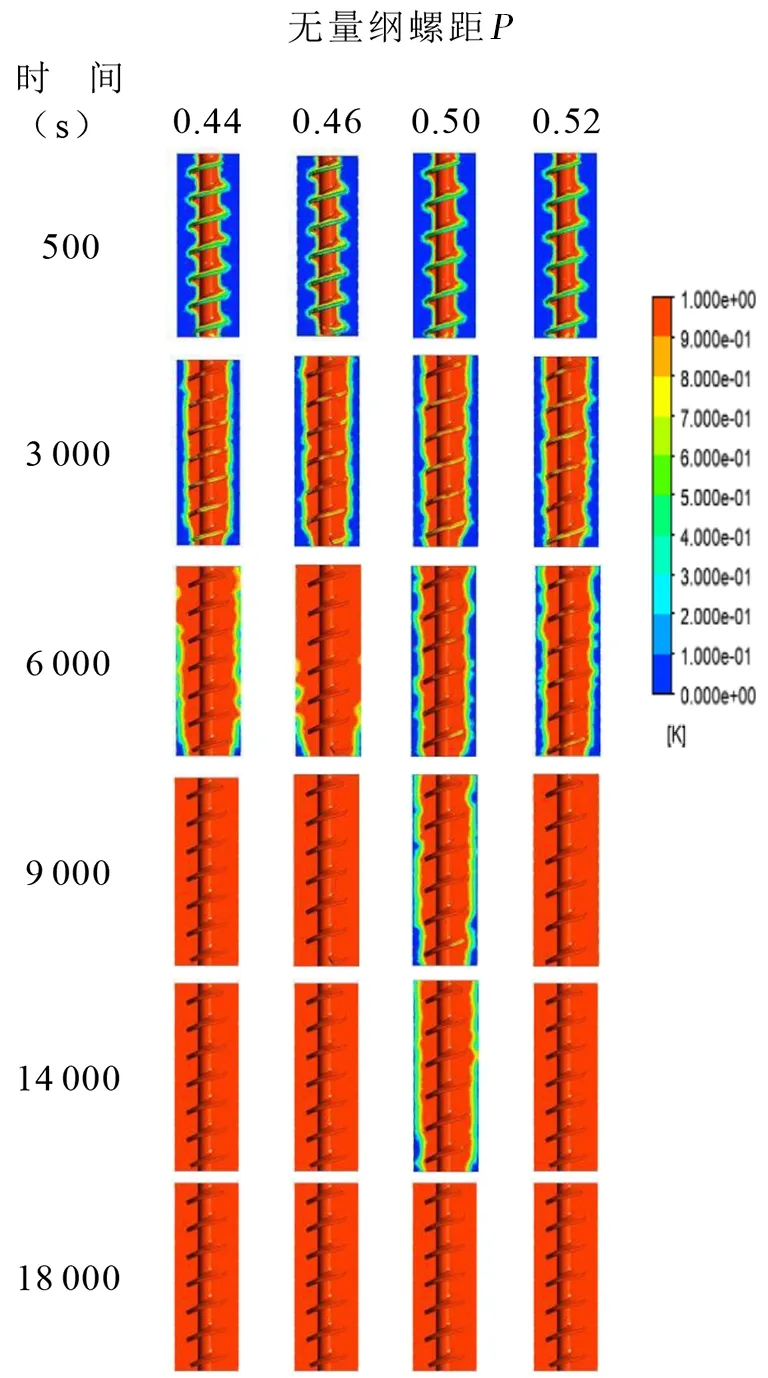

为分析不同无量纲螺距对储热单元熔化过程的影响,选择螺旋翅片的旋转速率v= 3rev/min,翅片无量纲高度h为0.3。

图8为无量纲螺距P为0.44、0.46、0.5、0.52条件下储热单元固-液相变交界面随时间变化云图。从图中可以看出,在熔化的初始阶段时间t=500 s时换热管管壁和翅片周围的PCM 开始均匀升温并有少量熔化。此时由于尚未形成自然对流,4 组工况下的储热单元液相分数相差不多。当时间t=3 000 s时,储热单元内部的自然对流初步形成,4 组工况下的储热单元液相分数开始出现变化。当时间t=6 000 s 时,储热单元内部处于熔化加速状态,此时从图中可以看出无量纲螺距较小的工况由于翅片传热区域面积较小,在温度相同的条件下熔化较快,同时由于储热单元上部的热流密度较大,翅片上部的熔化区域明显大于下部,储热单元壳侧有少量固体残留说明受导热作用的影响,管侧的传热效率好于壳侧。当时间t=9 000 s 时,螺距P为0.44、0.46 和0.50 的储热单元内部已完全熔化,而螺距P为0.52 的储热单元内部仍处于熔化末期,有部分PCM 尚未熔化。当时间t=18 000 s 时,4 组工况储热单元全部完成熔化。此外,通过云图可以看出,无量纲螺距P为0.46 的储热单元传热效率明显好于其他工况的储热单元,由此可知无量纲螺距的结构参数变化存在峰值使储热单元传热效率达到最高。

图8 不同无量纲螺距储热单元固-液相界面演化图Fig.8 Evolution diagram of solid-liquid interface of different dimensionless pitch thermal storage units

图9为不同无量纲螺距储热单元内部温度场的演化情况,由图可知,在熔化初期由于自然对流尚未形成,4 组工况储热单元温度场变化差异较小。随着熔化的进行,储热单元翅片区域和上部区域受传热机制的影响温度较高导致PCM 逐渐融化,流体逐渐流动产生涡流现象。此外,与无量纲螺距P为0.44、0.50 和0.52 相比,无量纲螺距P为0.46 的储热单元涡流区域进一步增大,翅片表面涡流和上部过热区涡流融合时间进一步提前,此时该工况储热单元的热响应性更好。

图9 不同无量纲螺距储热单元温度界面演化图Fig.9 Evolution diagram of temperature interface of different dimensionless pitch thermal storage unit

图10 为不同无量纲螺距储热单元液相分数和熔化强化率的变化曲线。从图中可以看出随着熔化进程的增加不同无量纲螺距储热单元的液相分数曲线均为非线性增长,液相分数呈现先增大后减小的趋势。

图10 不同无量纲螺距储热单元液相分数和熔化强化率Fig 10 Liquid fraction and melting strengthening rate of heat storage unit with different dimensionless pitch

根据液相分数的变化趋势可以看出,当熔化时间t=650 s时,4组螺距液相分数相差较小,且熔化速率基本不变,这是因为起始阶段储热单元内部PCM的熔化主要受管壁和翅片导热影响,无量纲螺距差异影响不大。当时间t=4 500 s 时,4 组工况储热单元均处于加速熔化阶段,这是因为在自然对流的影响下,储热单元翅片及管壁区域产生大量对流涡胞,从而加速熔化;同时无量纲螺距P为0.44 和0.46的储热单元液相分数变化率较大,无量纲螺距P为0.46 和0.52 的储热单元液相分数相差增大至20%。此外,由图可知,此刻各组工况储热单元的熔化强化率达到峰值,对比其他三组工况,无量纲螺距P为0.46 的储热单元强化率最大,达到200%。当t=7 000 s 时,由于螺距结构差异变化的原因,无量纲螺距P为0.44和0.46的储热单元已进入熔化减缓阶段,其他两组工况仍处于熔化加速阶段,此时液相分数相差最大;同时此时刻各组工况储热单元的强化率变化趋势趋于稳定。当时间t=8 500 s 时,无量纲螺距P为0.44 和0.46 的储热单元均已完全熔化,其他两组工况熔化约为60%,此时无量纲螺距P为0.44和0.46的储热单元强化率比其他两组工况提升约60%。当时间t=17 000 s时,四组工况储热单元均完全熔化,同时储热单元的熔化强化率均为100%。因此,综合四种工况储热单元的各项指标发现无量纲螺距P为0.46的储热单元热性能较好。

4 结论

本文提出了基于主动旋转技术强化螺旋翅片相变储热单元的新方法,基于焓-多孔介质模型分析了螺旋翅片不同旋转速率及无量纲螺距对储热单元熔化进程的影响,对储热单元熔化进程进行了固-液相界面演化分析和温度场演化分析,最后研究了储热单元熔化进程中的能质传递特性,得出如下结论:

1)螺旋翅片旋转速率分别为3、5、7 和10 rev/min 的储热单元对比静止工况下储热单元完全熔化时间分别缩短了5 000,2 750,1 250 和750 s。储热单元的熔化强化率在0~6 000 s 增长迅速,并在6 000 s 左右达到最大值,3 rev/min 的储热单元强化率达到了240%,而10 rev/min 的储热单元强化率仅为180%。

2)存在最优区间使得相变储热单元具有最优的热性能,当螺旋翅片体积分数不变、旋转速率为3 rev/min,无量纲螺距P 为0.46 的储热单元传热效率最好,熔化强化率最大达到了200%。

3)通过旋转螺旋翅片可以有效提高储热单元的传热效率,但速度过快会破坏翅片表面对流涡胞的形成,单元内部液相过热情况变得更加明显。随着熔化的进行,储热单元传热效率所展现出的优势逐渐减少。