节能技术在汽车涂装设备中的应用研究

2023-12-28田元超吕献华张攀峰闫明强

田元超,吕献华,张攀峰,闫明强

(河南平原智能装备股份有限公司,河南 郑州 450000)

目前,我国的乘用车生产全面采用大批量流水线生产方式,涂装过程大多采用的是“三涂层两烘干”工艺,即电泳→烘干→面漆、清漆“湿喷湿”→烘干,由于在各涂层施工过程中对作业环境的洁净度、温湿度及易燃易爆和对人体有伤害成份均有严格的要求而产生大量的空气处理及交换,车身在涂装生产过程中反复多次被加热和冷却,都会消耗大量的热能、冷能及电能等能源,涂装设备的能源消耗大约占涂装成本的30%~50%,因此采取各种措施进行节能降耗是涂装设备改进的实际需求与方向。

通过近年来的不断研究和实践,探索出了一些切实可行的节能降耗的新技术、新工艺,以下从5 个方面对近年来在汽车涂装设备中应用的节能降耗的新技术、新工艺进行分析、归纳和总结,以便在汽车涂装设备的规划、设计中加以应用和推广,以达到减少能源消耗、降低涂装生产成本的目的。

1 干式喷漆室的全循环风在车身涂装线中的应用

1.1 干式喷漆室的全循环风原理

干式喷漆室的全循环风系统是将干式喷漆室各功能段的排风排至排风系统,然后经循环风空调的吸口抽至循环风空调进行处理,处理后的新风送至喷漆室的自动段及流平段进行二次利用,另外,本系统中将人工擦净段的排风经过滤箱进行过滤后送至自动擦净段回用,然后将自动擦净段的排风经过滤箱进行过滤后送至喷漆自动段回用。

干、湿式全循环风系统有所不同,在循环风空调的功能段设置及运行能耗等方面均有较大差异,现以某车身涂装线喷漆室为例进行说明,送排风原理图详见图1。喷漆室的擦净段、检查段、洁净间共用1 台136920m3/h风量的新风空调,此空调设置有表冷、一次加热、二次加热及加湿等功能,为全功能段空调,满足水性漆的工艺要求,一年四季均需调温调湿,能源消耗较高;BC 内外喷自动喷漆段和流平段共用1 台178902m3/h 风量的循环风空调,此空调设置有加热和加湿等功能段,对回用风参数进行微调,能源消耗较低;CC 内外喷自动喷漆段和流平段共用1 台133148m3/h 风量的循环风空调,此空调设置有加热和加湿等功能段,对回用风参数进行微调,能源消耗较低;擦净排风设置2 台排风过滤箱,对人工段的排风进行过滤后回用至自动擦净段,自动擦净段的排风过滤后回用至BC 自动段。BC 喷漆室和CC 喷漆室排至废气处理的风量分别为71280m3/h 和35640m3/h,排风经吸附转轮+RTO 废气处理系统处理后达标排放至集中排气塔。

图1 干式喷漆室的全循环风送排风原理示意图

1.2 干式喷漆室的全循环风能耗分析

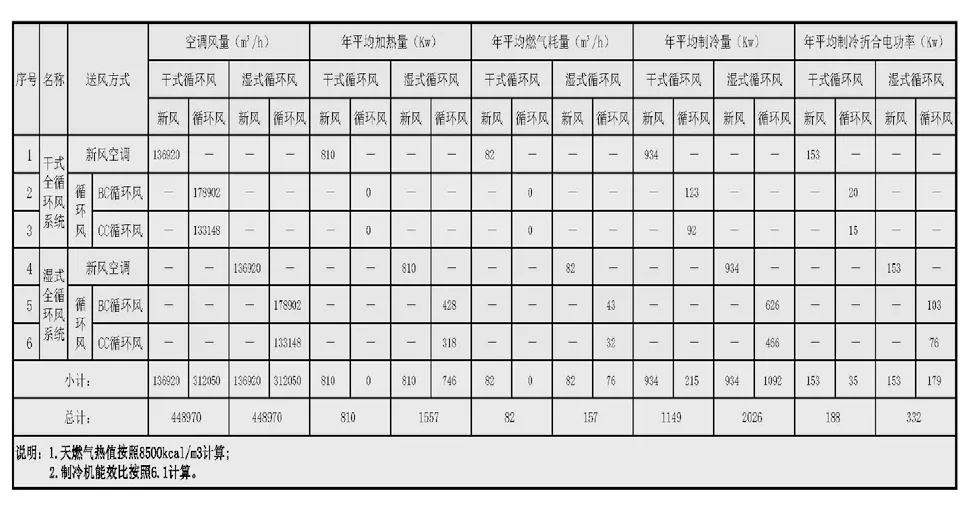

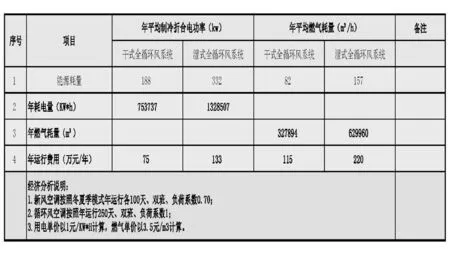

现以以上使用地点在华中地区的某车身喷漆线为例对干、湿式喷漆室的全循环风空调能源消耗情况进行对比分析。干式喷漆室的全循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温+加湿的方法微调送风温湿度。湿式喷漆室的全循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温除湿+二次升温的方法调整送风温湿度。

按照送风温湿度要求一年四季恒定为23±2 ℃,65%±5 的条件,对空调制冷量和加热量分冬季和夏季模式分别进行计算分析。新风空调夏季进风条件:T=35℃,RH=79%,空调采用制冷除湿再等湿升温的工作模式,冬季进风条件:T=-5℃,RH=74%,空调采用加热升温再等焓加湿的工作模式,按照冬季模式及夏季模式分别运行100 天计算。干式喷漆室全循环风空调全年进风温度25℃,绝对含湿量11.4g/kg,出风为23±2℃,65%±5,工作模式为等湿降温。湿式喷漆室全循环风空调全年进风温度20℃,相对湿度95%,出风为23±2℃,65%±5,工作模式为制冷除湿再等湿升温。根据以上条件计算出的制冷量及加热量的数值如图2~4所示。

图2 能耗分析对比表

图3 年能耗费用分析对比表

图4 年能耗分析对比柱状图

通过干、湿式喷漆室的全循环风系统能源消耗对比得出以下结论:(1)新风空调按照冬夏季模式每年各运行100 天、双班、负荷系数0.7,循环风空调按照每年运行250 天、双班、负荷系数1、用电单价1 元/kW*h计算,每年制冷节约电费约58 万元;(2)天然气按照每年运行100 天、双班、负荷系数0.7、单价3.5 元/m3计算,每年节约燃气费约105 万元。

1.3 干式喷漆室的全循环风系统技术评价

干式喷漆室全循环风系统比传统的湿式喷漆室全循环风系统节能效果更加明显,自动段循环风空调的工作状态更加易于控制、更加稳定,能更好的保证外表面喷涂作业环境的需求,随着干式喷漆室及内喷机器人的普遍推广和应用,建议采用干式喷漆室的全循环风系统进一步降低涂装设备能源消耗,同时由于废气处理无需除湿升温,可以减少废气处理的能源消耗,提高废气处理的效率。

2 热泵系统在湿式循环风空调中的应用

2.1 热泵的原理及能量转换分析

热泵既可用作供热采暖设备,又可用作制冷降温设备,从而达到一机两用的目的。热泵机组的能量转换是利用其压缩机的作用,通过消耗一定的辅助能量(电能),在压缩机和换热系统内循环的制冷剂的共同作用下,由环境热源(如水)中吸取较低温热能,然后转换为较高温热能释放至循环介质(如水)中成为高温热源输出。在此过程中因压缩机的运转做工而消耗了电能,压缩机的运转使不断循环的制冷剂在不同的系统中产生的不同的变化状态和不同的效果( 即蒸发吸热和冷凝放热),从而达到了制取低温热源回收高温热源的作用和目的。热泵机组配合循环风空调使用的原理见图5。

图5 热泵机组配合循环风空调使用的原理图

2.2 热泵系统在湿式循环风空调中应用的经济性分析

以30JPH 产能的保险杠涂装线为例,对比计算条件:

(1)采用机器人喷涂及全循环风技术。

(2)对比采用热泵及采用冷、热源单独供应。

(3)机器人段送风风速0.3m/s,送风温湿度要求23±1℃,65±3%。

(4)循环风总风量约为120000m³/h。

(5)单独供应是指冷水由冷冻机组提供,热水由热水锅炉提供。

根据上述前提计算出冷量需求:400kW,热量需求:300kW,投资及运行成本分析对比见表1。

表1 投资及运行成本分析对比表

2.3 热泵系统的技术评价

由此可见热泵机组可以达到一机两用的效果,即同时满足系统冷量需求和热量需求,能够使电力资源充分有效地利用。尤其适合在类似湿式循环风空调的模式下使用,系统同时需求冷、热量,并且增减比例接近,使用热泵系统可以有效提高能源效率、减少能源消耗、降低设备运行费用,热泵属于节能技术和装置,符合我国环保节能的基本政策,推广和普及也是必然趋势。

3 休眠模式在大客车前处理电泳中的应用

3.1 休眠模式的工作原理

大客车的前处理电泳生产线一般具有槽体容积特别大,生产节拍特别慢的特点,单工位槽体容积一般为300m3左右,目前大客车生产线的设计规划产能一般为1~4JPH,基于以上特点,在前处理电泳设备设计时,设计开发了休眠模式进行节能,休眠模式的基本工作原理是各个工位在车身通过时循环泵按照常规运行方式正常工作,在无车身通过生产线的时候,脱脂、磷化、电泳工序循环水泵采用低频运行保证脱脂、磷化搅拌次数1次/h,保证电泳搅拌次数2~2.5 次/h,其他水洗工序循环停止工作,为了保证车身的清洗质量,在车身通过前,电控系统控制水泵提前开启运行,使槽液搅拌均匀。

3.2 休眠模式的能耗对比分析

现以某客车厂产能为2JPH 大客车前处理电泳生产线为例,对全运行模式和休眠模式进行能耗对比分析,运行成本分析对比见表2。

表2 运行成本分析对比表

3.3 休眠模式的技术评价

此种休眠模式较适用于生产节拍较慢,槽体容积较大的前处理电泳生产线,较适合于大客车的前处理电泳涂装线,我公司已经在多个大客车项目上加以应用,实践证明可以明显降低能源消耗,特别在设备投产的初期或在生产任务量不饱和的情况下节能效果更加明显。

4 组合式烘干室在大客车涂装线中的应用

4.1 组合式烘干室的原理

大客车车身涂装线常用的烘干室有2 种形式,一种是连续通过式烘干室,一般用在车身前处理电泳线中,是电泳漆烘干的必要设备,另一种是抽屉式烘干室,一般用在客车车身油漆涂装车间,作为中涂、面漆后油漆烘干设备用,有时由于受设备场地的局限等原因,也用做电泳后烘干设备。

连续通过式烘干室比较适合产量比较大的客车整车前处理电泳线,一般年产量大于2 万辆的电泳涂装线采用的比较多,它的优点是烘干均匀,表面油漆成膜效果好,在产能满负荷的情况下,单车成本较低;缺点是在生产量不饱满时,能源浪费较大,单车能耗较高,对于整车厂来说,客车大部分都是订单式生产,一年中每个月的客户需求量都会有较大变化,对于满产的月份是比较适合的,而对于产量相对较低的月份,每天的生产任务量不饱满,造成能源的浪费、单车能耗成本上升。

而相对于抽屉式的烘干室,可以克服由于上述产量波动引起的单位能耗的差距,即如果产量比较大的时候,可以同时多开几个烘干室,产量较低的时候,少开几个烘干室。可以依据产量的多少来灵活调整投入生产的烘干室的数量,从而调节能耗的多少,但其局限性也在于此,由于是每间烘干室的供热系统都是独立的,不但对于设备的投资建设成本较高,而且在运行时,在生产线满负荷的时候单台产品的能耗成本要大于连续线的单台产品的能耗成本。

基于以上2 种烘干室优缺点的分析,我公司开发了一种能兼顾以上2 种烘室优点的组合式烘干室,该烘干室的结构形式与常用的连续通过式烘干室类似,为1 个3 工位烘干通道的组合体,3 工位分为2+1 的组合模式,在产量比较低的时候用第一个烘干室,能耗也为单位产品的能耗,在产量提升后,使用第二个双工位烘干室,单位产品的能耗有所降低;在产量达到满负荷的时候,3个烘干室全部投用,达到连续通过时烘干室的效果,单位产品的能耗也降至最低。

4.2 组合式烘干室的优越性分析

与原有大客车车身烘干室相对比,组合式烘干室的优点非常明显,不仅避免了连续通过式烘干室低产能时单位产品能耗较高的缺点,而且也避免了抽屉式烘干室在产能满负荷的时候,总能耗较大的缺点,同时,由于组合式烘干室在室体结构上采用了连续通过式烘干室的结构,可有效保证整个车身的烘干质量。

4.3 组合式烘干室的技术评价

综上所述,组合式烘干室在大客车涂装线中有很广阔的应用前景,它既能满足抽屉式烘干室对产能的适应性比较宽泛的要求,又能满足连续通过式烘干室在单位产品能耗较低的需求。同时,由于客车车身涂装线的设备布置受很多因素的制约,只要在工艺规划时充分考虑以上3 种烘干室的选型和综合布置,就能达到涂装生产线节能降耗的目的。