基于P-GMAW摆动电弧传感的窄间隙坡口宽度自适应焊接

2023-12-28刘文吉杨嘉昇岳建锋

刘文吉,杨嘉昇,岳建锋,肖 宇

(天津工业大学 机械工程学院,天津 300387)

焊接自动化可以有效提高焊接质量与效率。采用窄间隙焊接可以减少焊丝填充量,提高焊接效率,减少热输入并降低生产成本[1-4]。因此,窄间隙自动焊在中厚板、厚板焊接中的应用越来越广泛。理想状态下,焊枪运动与焊缝重合,坡口宽度均匀;实际生产中,坡口组对误差、焊接热变形等因素会导致坡口宽度不一致。为了保证良好的焊缝成型,自动化焊接过程中需要根据坡口宽度变化调整相关焊接参数,保证侧壁熔合和均匀的焊层厚度[5-9]。

为了适应坡口宽度变化,雷家琦等[10]发明了一种接触式传感器,通过左右两根触杆检测坡口位置。针对不同的坡口,这种方法需要采用不同探头,探头易磨损和变形,不适用于高速焊接。王加友等[11]发明了一种旋转电弧自适应摆动装置和方法,采用CCD摄像机获取坡口信息、通过步进电机驱动水平直线滑台实现旋转电弧整体摆动,从而适应坡口宽度变化和位置偏差。Cagtay等[12]采用人工神经网络作为建模工具,开发了一种电弧传感器,用于估算坡口宽度,该电弧传感器能够适应过程参数的变化以及焊枪摆动的变化,但针对不同焊接试件,需要对电弧传感器模型进行再训练,训练时间长且没有阐明底层原理。上述研究分别采用了接触式传感、视觉传感、电弧传感来获得坡口宽度的偏差。其中电弧传感器的经济优势明显,它是依据焊接电弧信号的变化判断焊枪与坡口的相对位置,不需要额外配置其他设备,结构简单[13-18]。视觉传感器的可靠性受焊接过程中飞溅和烟尘等干扰因素的影响[19],电弧传感器不受焊接环境的影响,其检测精度取决于焊接过程中电弧的稳定性,对信号处理、偏差提取算法提出了更高的要求。

针对中厚板窄间隙焊接过程中坡口宽度不一致的问题,本文研究了变坡口宽度的脉冲熔化极气体保护焊(P-GMAW)电弧信号的传感特征,确定偏差提取的方式,并研究坡口宽度变化条件下工艺参数的调整方式,为单道多层窄间隙焊接自动化提供必要的技术基础。

1 坡口宽度变化导致的焊接缺陷

在组对误差和热变形的影响下,坡口宽度会发生变化,如图1(a)所示。有经验的焊工能够根据坡口变化,实时调整手上焊枪的摆动幅度和行进速度,从而保证良好的焊缝成形。但是,自动化焊接过程中,焊枪是按照预先设定的程序,沿规划路径进行运动的,它并不能感知坡口的变化,更不会做出相应的调整。因此,当坡口变宽时,易产生侧壁未熔合缺陷;而当坡口变窄时,易引起“咬边”缺陷。如图1(b)所示,坡口宽度变化时,如果维持预设的焊接速度不变,会造成焊层厚度不一致,并影响后续焊层的成型。

图1 坡口宽度变化和焊接质量问题

2 电弧信号特征与坡口宽度变化量的相关性

2.1 P-GMAW摆动电弧传感坡口宽度的原理

P-GMAW焊机多数采用I/I控制模式,即脉冲阶段和基值阶段均保持恒流特性。为了保证弧长的稳定,焊接电源通过监测与弧长成正比的电弧电压,然后调整基值时间、改变脉冲频率,从而改变焊接平均电流,进而改变焊丝熔化速度,达到调节弧长的目的。当电弧变长时,基值时间变长,脉冲频率降低,焊接电流减小;反之,电弧变短时,基值时间变短,脉冲频率升高,焊接电流增大。为了具备更好的弧长调节速度,福尼斯TPS3200电源对I/I特性进行了修正,在调节脉冲频率的同时也对峰值电流和基值电流进行调整,电弧突然变短时,除了增加脉冲频率外,峰值电流和基值电流也适当的增大。

P-GMAW电弧传感原理是建立在上述弧长控制机制的基础上的。如图2所示,相同摆动幅度条件下,坡口变窄,电弧变短,采集到的焊接电流变大;反之,坡口变宽,电弧变长,采集到的焊接电流变小。通过检测焊接电流的变化可以获得电弧长度的变化,进而计算出坡口宽度的变化。

图2 不同坡口宽度的焊接电流

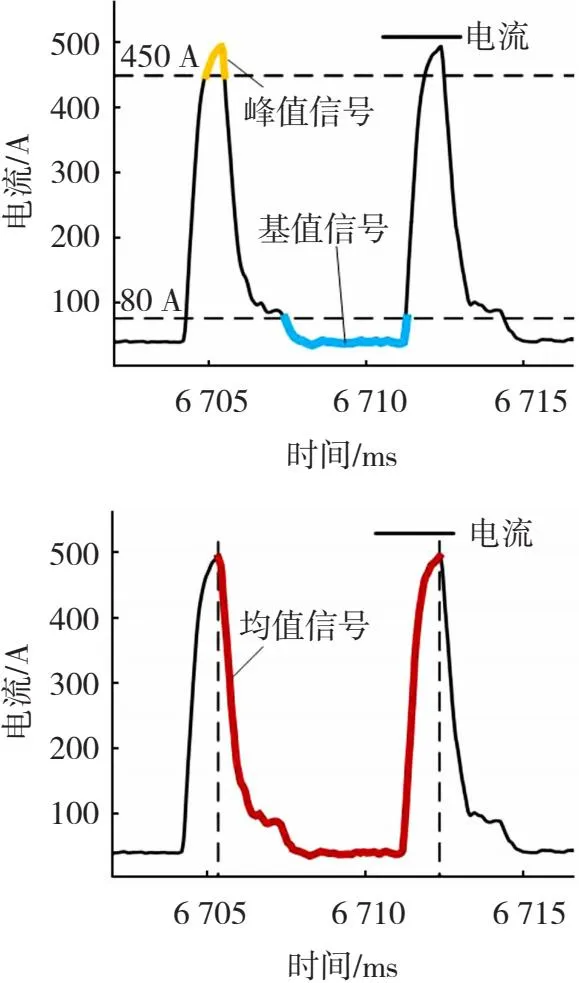

2.2 偏差提取算法

脉冲焊模式下电弧的电流信号有峰值、基值和均值3种,提取方法如图3所示,将高于450 A的焊接电流信号的平均值作为峰值电流,将低于80 A的焊接电流信号的平均值作为基值电流,将两个脉冲极值之间的焊接电流信号的平均值作为平均电流。

图3 特征信号的提取

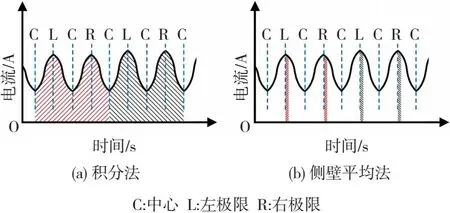

摆动电弧传感中常用的偏差提取算法有两种,积分法和侧壁平均法。如图4所示,积分法是将焊炬一个摆动周期内的全部电流信号进行积分,然后用平均值与标准坡口的积分均值比较计算偏差。

图4 摆动电弧传感偏差提取算法

侧壁平均法是采样焊枪到达左右侧壁位置后一段时间内的电流值,计算左右侧壁位置电流值的平均值,将其与标准坡口的侧壁均值进行比较计算偏差。针对同一焊接过程,采用不同的偏差提取算法,比较两种算法的灵敏度,如图5所示,积分法虽然不易受异常信号的影响,但对偏差的灵敏度较低;侧壁平均法的实现简单,灵敏度高。应用侧壁平均法作为坡口宽度偏差提取算法,并采用合适的滤波算法,可以在较高的灵敏度下提供偏差提取的可靠性。

图5 不同坡口宽度变化量下两种算法的焊接电流变化

2.3 特征信号的选择

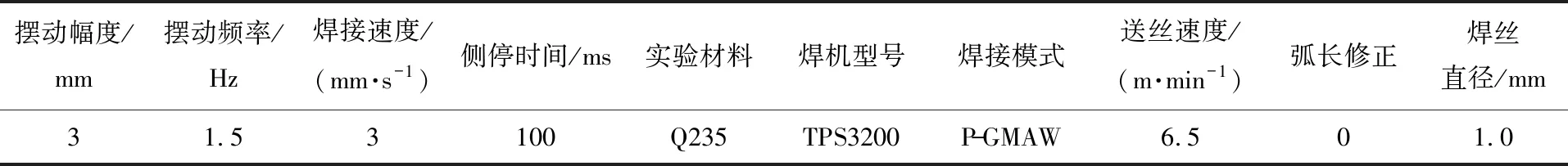

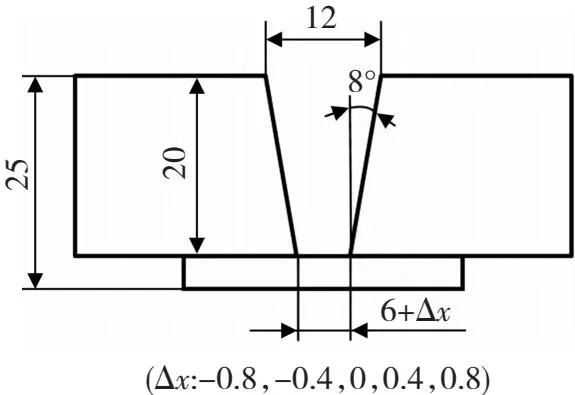

虽然脉冲焊模式下峰值、基值和均值3种特征信号都可以反映坡口宽度的变化,但各种特征信号的灵敏度和稳定性不同。如图6所示,采用坡口角度为8°的窄间隙坡口,在不同的坡口宽度条件下进行焊接实验,其中,Δx为实验设定的坡口宽度偏差。采集实验电流信号,并使用侧壁平均法提取并计算峰值、基值和均值电流,比较各个特征信号的灵敏度与稳定性。实验采用的工艺参数如表1所示。

表1 焊接工艺参数

图6 不同偏差的摆动焊接实验示意图(单位:mm)

图7是不同偏差下3种电流信号特征的变化值,可以看到,随着偏差的增大,3种电流特征值呈减小的趋势,其中平均电流对偏差的灵敏度最高,峰值电流次之,基值电流最低。在稳定性方面,实验数据中峰值电流容易出现异常值,而平均电流具有抗异性。如图7(c)所示,平均电流特征在±0.8 mm和无偏差的数据无重合,可以可靠区分。经过回归分析,±0.8 mm偏差范围内侧壁平均电流与坡口宽度变化量存在近似线性关系。

图7 不同偏差下3种电流信号特征的变化值

为了验证上述电弧传感检测坡口宽度的方法,对一段由窄变宽的窄间隙坡口进行焊接实验,采集侧壁电流信号进行处理得到平均电流,结果如图8所示,可以看到随着焊接的进行,坡口宽度变宽,焊接侧壁平均电流整体逐渐降低,说明焊接侧壁平均电流可以反映坡口宽度的变化。

图8 坡口宽度发生变化的焊接平均电流

基于上述结果,在焊接过程中,可以通过计算当前摆动周期侧壁位置平均电流值与标准坡口侧壁平均电流值的差值得出坡口宽度变化量。

3 坡口宽度跟踪过程中的焊接参数调整

3.1 摆动幅度度调整

当坡口宽度发生变化时,为了避免侧壁未熔合和“咬边”缺陷,需要根据坡口宽度变化量对摆动幅度进行调整。当坡口变宽时,需要增大摆幅;当坡口变窄时,需要减小摆幅,且摆幅的增减量和坡口宽度变化量相等,从而保证焊枪摆动到左右极限位置时焊丝与左右侧壁的距离恒定。

因摆动电弧传感器的检测周期是一个摆动周期,所以每一个摆动周期计算一个坡口宽度变化量,摆动幅度随之调整一次。假设当前摆动周期的摆动幅度为Sw′,坡口宽度变化量为Δx,则调整后的摆动幅度为

Sw=Sw′+Δx

(1)

3.2 焊接速度调整

保证焊层厚度一致,有利于后续焊层的填充。假设焊丝形成熔滴后全部过渡到坡口中形成焊缝, 则控制焊层厚度的计算依据是 “焊机送丝量=焊缝体积”。根据具体的焊接机器人的条件,控制焊层厚度有两种方式:1)控制送丝速度,改变单位时间内焊丝的填充量;2)控制焊接速度,改变单位时间内需要填充的焊缝体积进而控制焊层厚度。本文采用第2种方式,通过调整焊接速度维持焊层厚度。

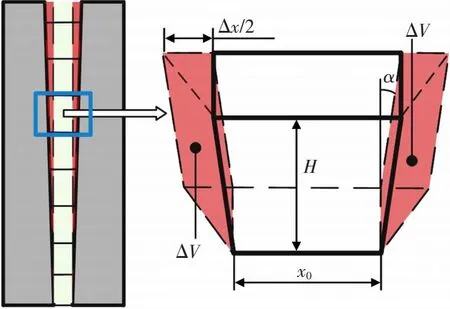

为保证每个焊缝周期的焊层厚度一致,假设焊缝横截面的凸凹度为0,如图9所示,提取焊缝中一个摆动周期的焊缝体积进行研究。

图9 一个摆动周期的焊缝体积

一个摆动周期的送丝量为

(2)

式中:vc为送丝速度;d为焊丝直径;f为焊枪摆动频率。

由于每一层焊接工艺参数是确定的,可以根据标准坡口尺寸,计算出施焊的理论焊层厚度为

(3)

式中:x0为坡口底宽;vs为焊接速度;α为窄间隙坡口角度。

每一个摆动周期的焊缝体积等于前一摆动周期的体积加变化的焊缝体积ΔV,也等于每个摆动周期的送丝量,根据这一关系得出坡口宽度变化量、焊接速度、送丝速度的关系为

(4)

式中Δx为坡口宽度变化量。

在采用控制焊接速度的方法中,送丝速度是不变的,根据电弧传感器每个摆动周期计算出宽度偏差,通过调整焊接速度,可以在坡口宽度发生变化时,保证焊层厚度均匀。

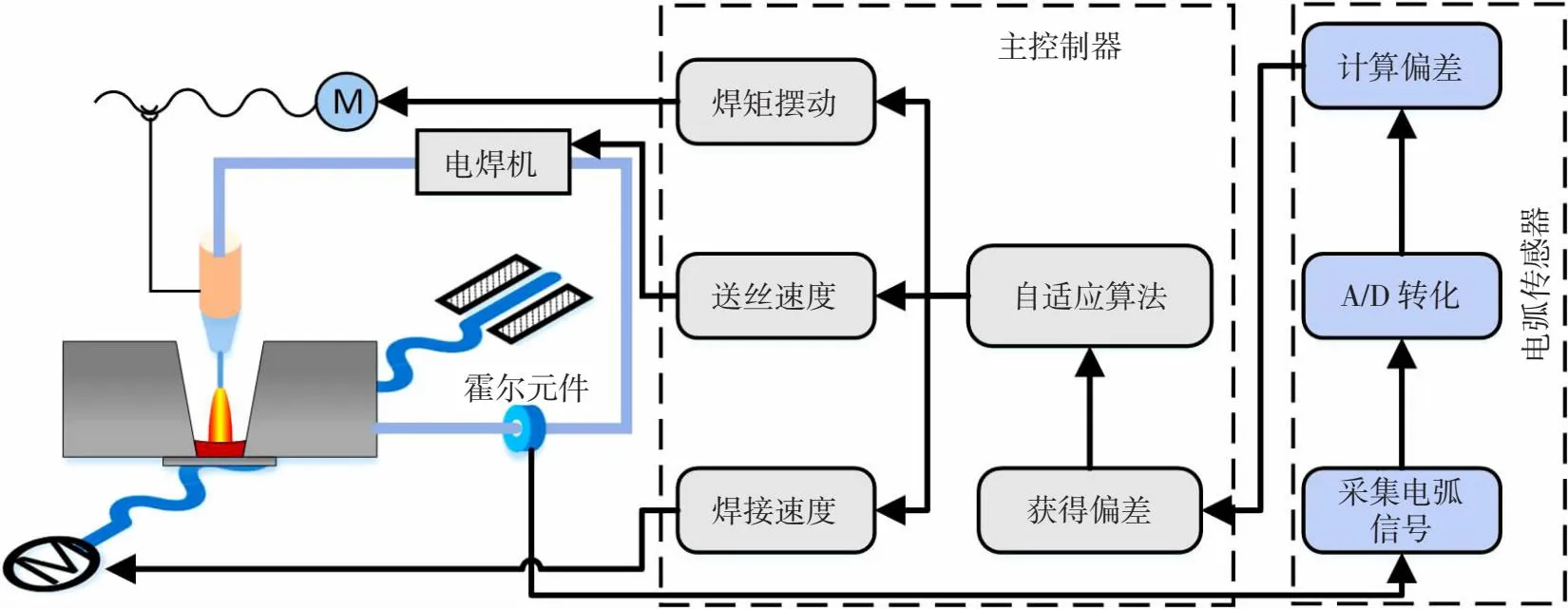

3.3 根据坡口宽度变化量对各焊接参数的调整流程

在焊接过程中,当电弧传感器检测到坡口宽度发生变化时,焊接控制系统需要根据电弧传感器对焊枪的运动进行调整,流程如图10所示。电弧传感器通过霍尔传感器对焊接电流进行采集,完成一个摆动周期内焊接电流的采集后,提取焊枪在左右侧壁一段时间的电流计算平均值,最后再与标准坡口的侧壁平均电流值比对,通过对应的关系计算出坡口宽度变化量。

图10 跟踪坡口宽度过程中的焊接参数自适应调整流程

电弧传感器计算完成后将坡口宽度变化量传输给焊接控制系统,根据推导的摆动幅度和焊接速度计算公式,同时对焊枪摆动电机和焊接行走电机进行调整,通过调整使得摆动过程中焊丝到侧壁维持最佳间距(保证侧壁焊接质量)以及焊层厚度一致。

4 摆动电弧传感坡口宽度自适应焊接实验

4.1 系统构成

系统原理图如图11所示,电弧传感器由霍尔传感器采集电弧信号,经A/D转化后通过数字信号处理器计算左右极限位置的平均电流特征参数,并进一步转换为坡口宽度的变化量,然后通过RS-485总线发送给焊接系统的主控制器。焊枪摆动到侧壁时,设置了停留时间,不仅有利于侧壁熔合,也有利于对侧壁焊接电流的采集。基于STM32F407微处理器设计了主控制器,对各焊接参数进行控制。主控制器在获得电弧传感器发送的坡口宽度变化量后,根据自适应算法,调整焊枪的摆动幅度、焊接速度,保证侧壁熔合和焊层厚度填充均匀。

图11 系统原理图

4.2 坡口宽度自适应实验

为了验证自动适应坡口宽度焊接方法的可行性,实验方案和坡口形式如图12所示,采用8°窄间隙坡口,试件长度180 mm。将焊接起始端坡口底部宽度设置为6 mm,末端坡口底部宽度设置为10.5 mm,比起始端加宽了4.5 mm,形成由窄变宽的焊缝。如果焊接系统能够对摆幅和焊接速度做出相应的调整,会得到成型良好的焊缝和均匀的焊层厚度;否则,在设定的实验条件下,将会导致侧壁未熔合,焊层厚度逐渐变薄的问题焊缝。

图12 实验工件示意图(单位:mm)

实验结果如图13所示,从图13(a)可以看出, 系统能够根据坡口宽度变化及时调整焊枪摆幅,保证了侧壁熔合质量。从图13(b)可以看出,随着坡口变宽,控制系统不断地降低焊接速度以保证焊层厚度。传感误差的统计结果如图13(c)所示,可以发现最大偏差为0.8 mm,且仅占焊接过程中总量的13%,可以满足坡口宽度自适应焊接的需要。由图13(d)焊缝实物照片可以看到,焊层厚度一致,成型良好。因此,基于摆动电弧传感调整相关焊接参数,自适应焊缝坡口宽度的方法可以有效地解决焊接坡口组对误差和热变形产生的不利影响。

图13 坡口宽度自适应焊接验证

4.3 适用性分析

将摆动周期分解为4部分,在1/4摆动周期和2/4摆动周期之间完成左侧壁电流的采集,在3/4摆动周期和4/4摆动周期之间完成右侧壁电流的采集,在4/4周期开始偏差的计算、发送、焊接参数调整值的计算,用时在10 ms以内。由于需要在下一摆动周期开始前完成上述步骤,故4/4周期不能低于10 ms,即摆动频率要低于25 Hz。焊枪摆动受机械系统惯性的制约,摆动频率不会超过5 Hz,所以设计的传感系统满足常规焊接系统对灵敏度和实时性的要求。

窄间隙坡口通常是指具有极小面角度的V形、U形、或者I形坡口。本研究仅适用于8°V型窄间隙坡口的中厚板(4.5~25.0 mm)焊接。由于不同的坡口角度对电弧的影响是不同的,电弧信号的变化规律也是不同的,需要根据具体的坡口形式重新标定电弧信号与偏差的关系。虽然本研究的实验数据是基于于8°V型坡口中厚板(4.5~25.0 mm)焊接获得的,但坡口宽度传感和焊接参数调整的方法对其他形式的坡口仍具有借鉴作用。

5 结 论

窄间隙焊接过程中,焊接工件的坡口宽度变化会导致侧壁未熔合或者咬边缺陷的发生,引起焊层厚度不一致。采用脉冲周期内的平均电流作为传感坡口宽度的特征信号,应用侧壁平均法,可以有效区分±0.8 mm的坡口宽度偏差。在获得坡口宽度偏差后,通过调整摆幅和焊接速度,可以得到成形良好、厚度均匀的焊缝。基于电弧传感自适应坡口宽度的方法,可以用于应对窄间隙自动焊过程中组对误差、热变形等因素引起的坡口宽度变化。