关于地铁车辆牵引电机异响的分析

2023-12-28张舜磊

周 刚,张舜磊

(徐州地铁运营有限公司,江苏 徐州 221000)

地铁车辆经过公路运输后,牵引电机出现异响的情况多有发生,如成都地铁[1]、株洲电机[2]、福州地铁[3]等,主要表现为:在车辆低速行驶时,会出现明显挫钝的异响。拆解电机发现,轴承内圈滚道面存在多处规则轴向压痕,与滚子节距相吻合,见图1。

图1 轴承内圈压痕

1 异响电机轴承探究

目前业内主流观点较为统一,认为压痕问题由公路运输问题导致,但对运输中过载变形、振动磨损2种失效原因及影响程度没有区分研究。现以某地铁为研究对象,对产生与滚动体节距一致的压痕机理逐一分析(本文轴承失效的特征、描述参照GB/T 24611—2020[4])。

1.1 过载变形

1.1.1 静载荷

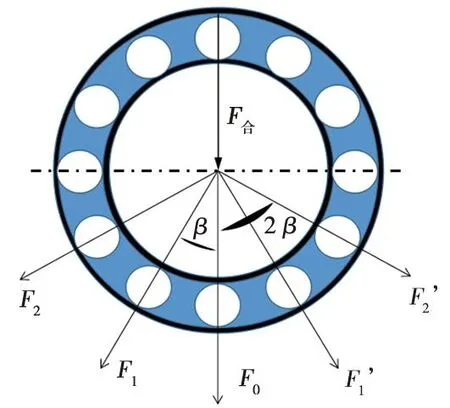

电机静止时,电机转轴及其他部件的质量会作用于轴承的承载区,见图2。

图2 轴承静载荷受力分析

轴承所受合力F合=F0+F1cosβ+F2cos2β+…。

当轴承过载时,内外圈滚道与滚子直接接触且接触处发生塑性变形,使得内外圈滚道形成与滚子节距相应的凹痕。某地铁牵引电机相对静止状态时,两端轴承只需承载电机转子(约160 kg)及电机侧联轴节的质量负荷,远低于所选用轴承166 kN的额定静载荷,所以可排除静载荷过载造成的塑性变形。

1.1.2 冲击载荷

如今地铁车辆普遍采用公路运输,但采取的减振方式(如在止动装置下安放缓冲胶垫等)很难将道路减速带、凹坑等产生的振动颠簸全部消除,而车辆颠簸使转子及轴承内圈对滚动体产生反复冲击,会对轴承内圈上下部滚道造成损伤。因此存在运输过程中载荷冲击造成轴承损伤的可能性。

1.2 振动磨损

当转子受到振动发生轴向蹿动时,由于轴承游隙的存在(图3),与转子配合的轴承内圈会与滚动体、外圈产生微小轴向位移。

图3 轴承游隙示意图

同时电机长期静止时,游隙中因运转产生的润滑油膜被破坏,内外圈滚道与滚动体的直接接触会对金属表面造成磨损[5]。严重情况下接触面的抗氧化层被破坏,导致金属表面氧化锈蚀。

某地铁整车运输时保持联轴节耦合,联轴节存在径向360°及轴向偏摆量;仅在非传动端安装防蹿动工艺螺栓,受运输途中颠簸(道路凹坑、减速带等)、过弯偏摆的影响,轴承滚动体和内外圈接触面仍会处于微振磨损状态。

拆解电机发现,轴承损伤往往集中在传动端圆柱滚子轴承,而非传动端深沟球轴承因具有较大轴向承载能力,受影响较小。同时某地铁早期出现异响的电机均存在运输防护操作不当的情况,即非传动端工艺螺栓扭矩不够,未起到防护限制效果。

综上,地铁牵引电机轴承压痕损伤的主要原因是公路运输颠簸产生的振动腐蚀,次要原因是颠簸带来的载荷冲击。

2 电机轴承监测方法

滚动轴承故障诊断的常用方法有:基于振动信号、基于声发射、基于温度、基于油样分析、基于油膜电阻、基于光纤的滚动轴承故障诊断技术等[6]。目前地铁行业针对电机轴承缺陷,主要从温度、润滑脂、振动、声音进行监测。下文将简述4种方式的监测原理及测试方法。

2.1 温度传感器及温度贴纸

轴承发热是由轴承内部摩擦引起,当摩擦异常时,轴承温度也会随之变化(往往是升高)。地铁牵引电机内部安装的温度传感器能对电机内部环境温度进行测量,但无法精准检测电机轴承温度。而电机端盖附着温度贴纸,可以有效记录车辆运行周期中电机轴端处最高温及温升情况,但易受组件热容量、环境条件影响,无法真实反映轴承温度。这2种方法均无法在轴承缺陷初期进行精准反馈,所以只能作为地铁日常检修(日检)的一种辅助诊断措施。

2.2 润滑脂检查

地铁检修常通过检查电机两端废油腔,查看润滑脂是否氧化变质,有无生成一些不溶物及沉淀物,如黑灰色的胶状软沉淀物油泥、灰黄至棕黑色的坚硬漆膜等;或观察润滑脂中是否掺入磨损的机械杂质,较大颗粒/碎屑可直接肉眼观察,细小颗粒杂质可取少量润滑脂均匀涂抹在透明玻璃板或PC板上观察。

轴承运行时,润滑脂形成的油膜厚度仅几微米,若频繁地打开废油腔进行检查,会增加灰尘等污染物进入轴承的风险。因此,润滑脂检查在地铁行业往往是作为年检、2.5年检或抽检项目。

2.3 振动监测

针对电机轴承进行振动监测是目前最主流的故障诊断手段。振动监测的优点之一是,在轴承缺陷初期,无需拆解电机,就可以精准测定轴承有无异常,并基于振幅、振频锁定故障部件。常用提取轴承故障特征分量的手段主要有冲击脉冲法和加速度包络解调2种方法,加速度包络相对于冲击脉冲法,对轴承早期故障检测更为准确[7]。

当轴承存在缺陷时,受到运行滚动体的冲击会产生异常振动,这种异常振动叠加电机转轴自身的工频信号会被加速度传感器采集到。经带通滤波,工频信号被滤除;再经半波整流、低通滤波后,得到的信号形式为滚动轴承受冲击而激起的振幅边缘(包络)。这种振幅的包络形式是由轴承自身结构特性和转速决定的[8]。因此通过对电机轴承振动监测并进行加速度包络解调是轴承故障早期诊断的可靠手段。

主流的轴承在线监测主要针对缺陷频率及其倍频特征、包络总值进行分析。振动监测技术的普及应用使得各大轴承厂商针对各自产品进行了测试计算。常用缺陷频率计算公式如下:

(1)

(2)

(3)

(4)

式中:BPFO为外圈缺陷频率;BPFI为内圈缺陷频率;BSF为滚动体缺陷频率;TFT为保持架缺陷频率;z为每列滚动体个数;n为转速,r/min;DR为滚动体直径;dm为节圆直径;α为接触角。

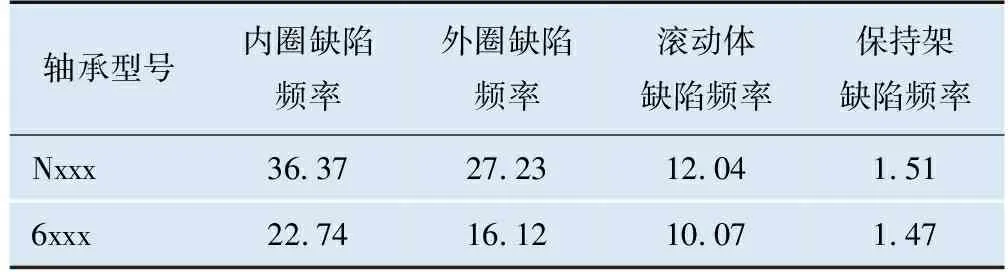

表1为两款常见轴承在212 r/min(对应车速5 km/h)转速下的缺陷频率。

表1 两款常见轴承的缺陷频率 Hz

轴承频谱的倍频特征在一定程度上能够反映轴承的健康状态,同时,频谱中密集的边频带也可以表征轴承的运行状态。例如转速212 r/min下,某厂商推荐包络总值预警值0.23 gE,报警值0.7 gE。

无缺陷频率或有缺陷频率但包络总值≤0.23 gE时,代表轴承状态正常;有缺陷频率且包络总值在0.23(预警值)~0.7 gE(报警值)之间时,代表轴承出现轻微异常,需加强维护及跟踪;有缺陷频率且包络总值≥0.7 gE时,代表轴承已出现较明显缺陷。

正常轴承监测频谱图如图4所示,该轴承无缺陷频率且包络总值为0.114 9 gE,小于0.23 gE。

图4 正常轴承监测频谱图

轻微异常轴承监测频谱图如图5所示,该轴承存在缺陷频率及倍频特征,且包络总值为0.350 2 gE,在0.23~0.7 gE之间。

图5 轻微异常轴承监测频谱图

2.4 人耳监听

电机在运转时,会产生一定的噪声,常见的噪声分析方法是将采集到的噪声信号波形分解,依靠频域特征来推断噪声来源或使用送话器阵列来定位噪声的位置等[9]。但声音监测相较于振动监测,对环境及试验条件要求更为苛刻,更容易受到环境因素干扰。

地铁车辆受限于设备结构及电机工况(电机的转动伴随着车辆的行驶),使用常规的听棒(图6)或工业“听诊器”难以进行批量监测。但声音作为振动引起的声波,在一定程度上,可以对部分缺陷作出明显反应,所以依赖于检修经验和噪声音频积累的人耳监听是地铁重要检测手段之一,即普遍施行的“回库检”。

图6 听棒

3 地铁应用情况分析

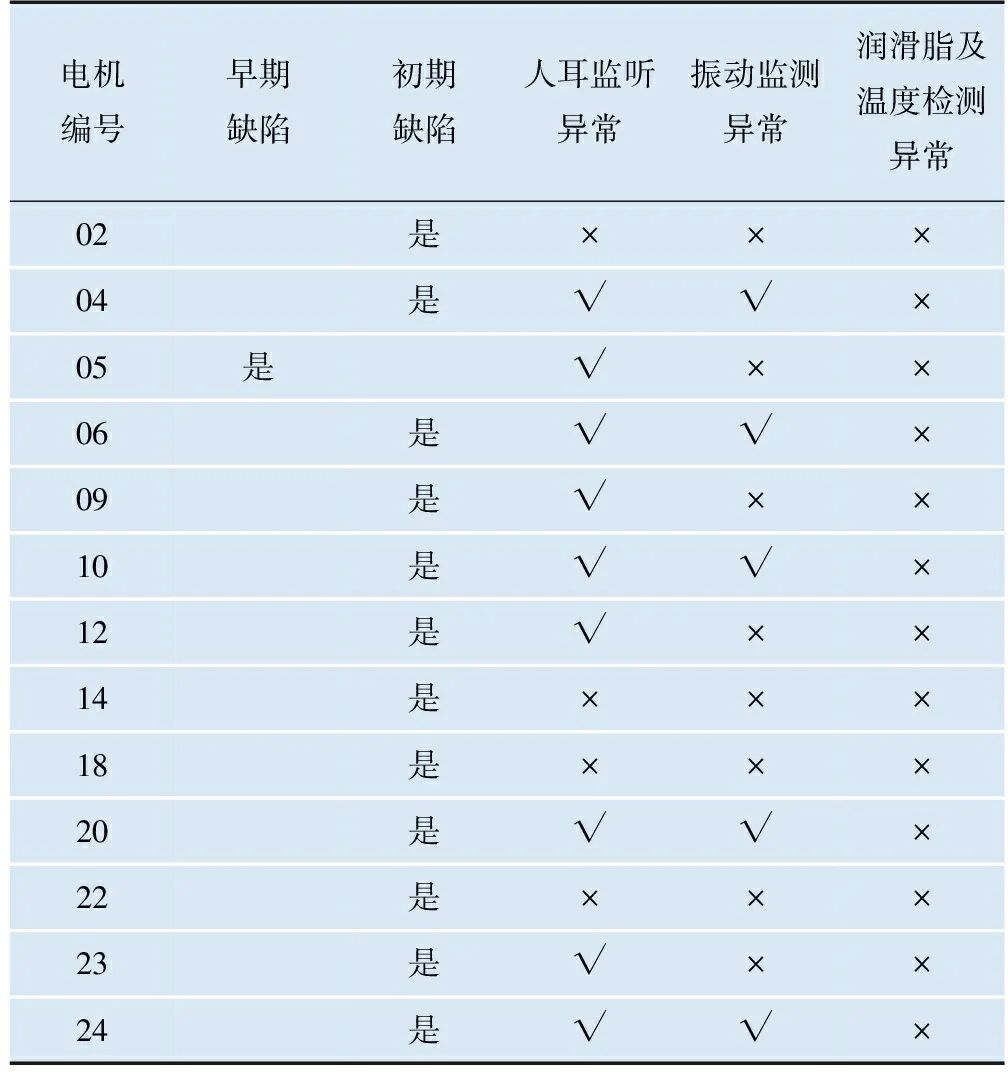

现取某地铁24台电机,分别编号01~24号,同时采取上述多种监测手段,进行两轮监测,对比分析在压痕类轴承问题实际诊断中的应用及压痕缺陷的衍变情况。

3.1 监测手段比较

第1轮监测的24台电机中仅09号电机人耳监听存在异响,其余监测手段均未监测到异常。第2轮监测新发现04、06、10、20、24号电机存在人耳监听异响且存在频谱内圈缺陷特征,电机05、12、23号电机仅存在人耳监听异响。对24台电机进行拆解,现以拆解轴承的压痕轻重来作为轴承缺陷实际情况的判断依据,有肉眼可见但触摸无手感的压痕为早期缺陷,触摸有轻微手感的压痕为初期缺陷。两轮监测发现的轴承问题汇总如表2所示(无异常的不做统计)。

表2 问题电机检测情况

除上表中的13台电机外,其余11台电机轴承也存在早期缺陷特征,但均未被监测发现。以24台电机监测情况进行分析,12台具备轴承早期缺陷特征的电机,人耳监听的检出率仅为8.3%(仅检出1台),振动监测对早期缺陷问题检出率为0(检出0台);另12台具备轴承初期缺陷特征的电机,人耳监听的问题检出率为66.7%(检出8台),振动监测的问题检出率为41.7%(检出5台)。

上述数据表明,与主流轴承缺陷检测技术认识不同,人耳(声音)监听虽然会受到产品细微差异、环境及个人主观影响,但在地铁牵引电机轴承压痕缺陷问题早期及初期的检测中,相对于振动监测,反而更为敏感、高效;而振动监测技术,轴承缺陷频率特征是看相对峰值,没有量化适用的标准,所以在轴承缺陷早期难以精准诊断,但符合振动监测频率缺陷特征的轴承,100%有缺陷。因此,电机轴承故障检测及诊断,应采取多技术手段相融合的技术方案。考虑车辆实际安全及经济因素,定期的润滑脂(废油腔)检查及振动监测,结合每日运营车辆回库时的人耳监听,日检作业时的温度贴纸检查及温度报警系统,就是一种较为全面综合的检测方案。

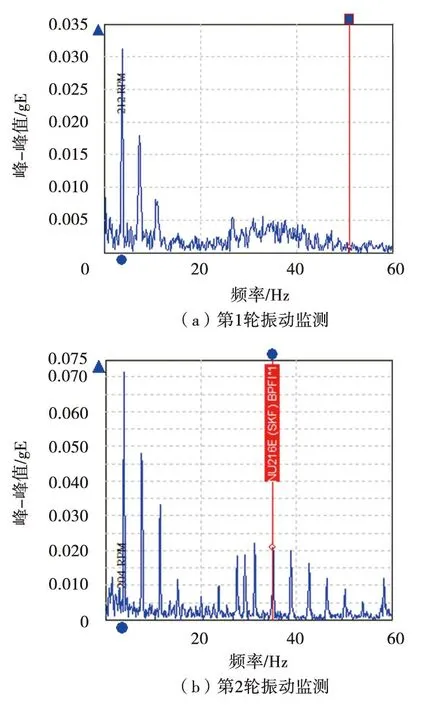

3.2 轴承缺陷的变化

对比同一台电机两轮振动监测的频谱图(图7),经过一年的运行,内圈缺陷频率36.37 Hz的包络值由0.005 gE(图7(a))扩大到0.02 gE(图7(b)),趋于明显;对比同一列车的12台电机包络总值(表3),均有不同幅度的提升。因此可知,随着电机的持续运转,即使是无手感压痕类早期轴承缺陷,也会持续发展恶化,造成电机轴承异常振动及异音,所以应酌情及时更换缺陷轴承,避免轴承缺陷进一步恶化造成更大事故及经济损失。

表3 同一列车12台电机包络总值对比 gE

图7 同1台电机的两轮振动监测频谱图

4 轴承防护措施

4.1 地铁常见方案

各家地铁公司针对公路运输各自采取了相适应的电机防护方案。如成都地铁针对电机整机运输,将轴端压紧转子的长压板改为圆压板,并配有相应橡胶圈,增大压板与轴的接触摩擦力,减少转子径向跳动[3]。但这种方法只适用于电机安装在转向架前,未考虑整车运输防护,且未针对非传动端采取防护措施。

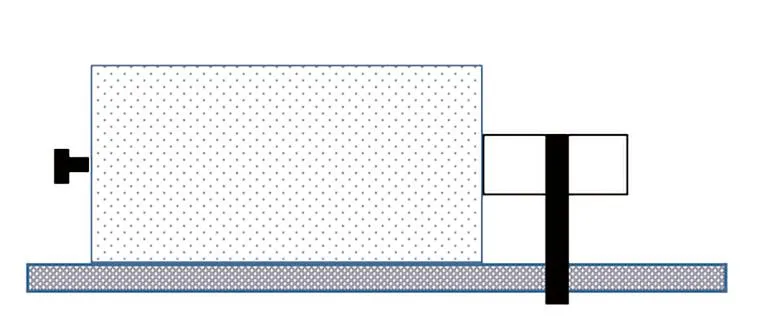

厦门地铁针对整车运输,采取的措施为:(1)非传动端使用工艺螺栓顶住转子,限制转子向非传动端轴向蹿动;(2)传动端使用绑带将电机轴在径向拉紧固定,限制游隙产生的振动空间[10](图8)。但使用绑带进行固定的方式更适用于小型电机,增大了轴承静载荷的同时,限制了游隙内润滑油膜的形成。

图8 防护示意图

4.2 改良方案

4.2.1 传动端

传动端需要对联轴节进行解耦防护:解耦联轴节后,分别使用防护袋进行包裹,防止灰尘等污染;将解耦后的联轴节沿轴向推至分离最大间隙,然后将电机侧联轴节用金属压板(粘有2 mm橡胶垫用于增大缓冲)安装固定,该压板由传统长条型压板升级为全覆盖联轴节端面的方型压板,增加接触面积与摩擦力,在限制轴向蹿动的同时,也能起到减少径向跳动的作用;同时使用尼龙锁紧带将齿轮箱侧联轴节与齿轮箱固定住,避免运输过程中产生磕碰。传动端防护方案见图9。

图9 传动端防护方案

4.2.2 非传动端

非传动端使用工艺螺栓(由M8升级为M16螺栓)顶住转子,见图10,紧固力矩调整为40 N·m,限制转子轴向蹿动。

图10 非传动端工艺螺栓防护

这种防护方案相对于传统的防护方案,在面对正常车辆振动颠簸时,可以更好地限制电机轴向蹿动和径向跳动;但对于平稳运输,减少或避免振动颠簸仍是公路运输的首要要求。

5 结论

通过对地铁电机异响问题的试验研究,可知轴承故障的检测及诊断依靠单一状态监测信号难以实现,需要综合振动、温度、噪声、转速等因素。人耳监听在针对压痕特征的轴承问题时,是一种更为高效的检测方法;振动监测,即加速度包络振动解调技术,可以在人耳监听的基础上,进一步精准锁定轴承缺陷。而轴承缺陷不能自我改善的特性,导致即使是细小的压痕缺陷,也会伴随着电机运转持续恶化,继而产生异常抖动、噪声等特征,对电机正常使用产生影响,严重时直接造成电机无法工作,影响地铁运营。所以可靠的轴承检测诊断及防护措施尤为重要。

本文的研究分析可以为业内同行在电机异响类问题中的调查处理提供参考,同时也希望可以为各大电机、主机厂在电机设计、防护及轴承状态监测等环节提供参考。