CuSn15 含量对无压烧结FeCoCu 胎体及金刚石工具组织和性能影响

2023-12-27陶洪亮黄明初周浩钧李益民尹育航罗丰华

杜 帅 ,陶洪亮 ,黄明初 ,周浩钧 ,李益民 ,尹育航 ,罗丰华

1) 中南大学粉末冶金国家重点实验室,长沙 410083 2) 广东奔朗新材料股份有限公司,佛山 528313 3) 中南大学材料科学与工程学院,长沙 410083

金刚石工具在切割操作过程中,胎体用来支撑和固定金刚石。De Oliveira 等[1]认为胎体的屈服强度和硬度是胎体固定金刚石的两个关键因素,因此,金刚石工具的制备工艺和胎体材料的性能决定了金刚石工具的寿命。金刚石工具胎体材料大多采用钴作为胎体结合剂,钴在加工温度下与金刚石具有良好的化学相容性,采用钴基制备的金刚石工具强度高、韧性适中,在切割操作上具有令人满意的耐磨性[2]。但钴价格昂贵,是一种全球稀缺的战略储备金属,不是制备金刚石工具的最佳元素。除此之外,考虑到后续处理等环保方面的问题,研究人员开始关注用铁铜合金代替钴作为金刚石工具的胎体材料[3-5]。铁的价格便宜,铜具有优异的成形性,而且熔点低,便于与其他金属合金化[6-7]。因此,不断有研究人员开发出新的铁铜基合金作为金刚石工具的胎体材料,旨在减少合金中的钴含量[8-10]。

粉末冶金技术是制备切割石材用金刚石工具的主要方法,其制备过程是将金属基粉末与金刚石晶体混合,进行冷压成形,最后烧结成致密体[11]。大部分金刚石工具的烧结工艺是热压烧结,但热压烧结能耗高、效率低,不符合国家节能减排的政策,无压烧结克服了热压烧结的不利因素,是一种较好的制备金刚石工具方法[12]。本文采用FeCo14Cu33合金粉作为金刚石工具的胎体材料,并添加了CuSn15合金粉末,采用无压烧结工艺制备胎体和金刚石工具复合材料,研究CuSn15含量(质量分数)对胎体材料和金刚石工具复合材料微观结构和力学性能的影响,以期获得性能较佳的无压烧结金刚石工具。

1 实验材料及方法

采用FeCo14Cu33合金粉(FeCoCu 粉末)作为金刚石工具胎体的基础粉末,其成分组成(质量分数)为14% Co,33% Cu,余量 Fe。在FeCoCu 合金粉中添加CuSn15粉末(15% Sn(质量分数),余量为Cu),根据添加CuSn15粉末质量分数的不同分成5 组胎体混合粉末,CuSn15添加量依次为0、5%、8%、11%、14%。将上述5 种胎体混合粉末均匀混合后,分别取出一部分,都加入质量分数约0.35%的人造金刚石颗粒,然后进行无压烧结制备金刚石工具材料。在金刚石工具材料行业中,添加质量分数0.35%的人造金刚石颗粒相当于在块体中的金刚石浓度为40%(实际金刚石体积分数约为10%)。

FeCoCu 合金粉和CuSn15合金粉平均粒径分别为10 μm 和30 μm。人造金刚石颗粒的粒度为-70~80 目。在将金刚石颗粒混入胎体粉末之前,预先将金刚石与质量分数2%的液体石蜡润湿,避免金刚石颗粒在胎体粉末中团聚、分层。按照粉末设计比例称量粉末后,将混合粉末装入真空球磨罐,采用滚筒混料机混料,混合时间为1 h。粉末的成形方式为冷等静压成形,成形压力为200 MPa,保压时间5 min,压制成尺寸为32 mm×12 mm×12 mm的压坯。在石英管管式炉内进行无压烧结,烧结气氛为氩氢混合气(氢体积分数20%)。以5 ℃·min-1的升温速率升温至875 ℃后烧结,保温1 h,再随炉冷却至室温。

采用Wolpert Wilson 500MRA 洛氏硬度计测试合金的宏观硬度;利用CMT4000 万能试验机检测试样的抗弯强度(跨距20 mm,试样尺寸截面宽度6 mm、厚度3 mm),通过对比添加金刚石前后试样的三点抗弯强度变化,计算强度损失率,来反映胎体对金刚石的把持能力;利用排水法测量试样密度;通过测量烧结前后试样的长度,计算试样的线收缩率。采用D8 ADVANCE 型X 射线衍射仪(X-ray diffraction,XRD)对物相结构进行分析;通过Helios NanolabTescan Vega3 LM 扫描电镜(scanning electron microscope,SEM)和NOVATM NanoSEM 230 能谱仪(energy disperse spectroscope,EDS)对微观组织和成分进行分析。

2 结果与分析

2.1 CuSn15 含量对FeCoCu 胎体微观组织和物相组成的影响

图1 为添加不同质量分数CuSn15的FeCoCu 胎体金相组织,图中展示了FeCoCu 胎体组织中孔隙的演化规律。胎体组织都存在数量较多的黑色微孔,当CuSn15质量分数小于8%时,随着CuSn15质量分数的提高,胎体组织中的黑色孔隙数量在不断减少,如图1(a)~图1(c)所示;当CuSn15含量继续增加时,胎体组织中黑色孔隙的数量又明显增多,如图1(d)~图1(e)。总体上,添加质量分数8%CuSn15的FeCoCu 胎体的孔隙数量最少。从图1 还可以观察到胎体相组成的变化规律。如图1(b)~图1(e)所示,含CuSn15的FeCoCu胎体组织存在深灰色和灰白色两种相,并且随着CuSn15含量的增多,灰白色相明显增多,由此推断出灰白色相为富Cu 相,而深灰色相是富Fe 的基体相。

图1 含有不同质量分数CuSn15 的FeCoCu 胚体微观组织:(a)0;(b)5%;(c)8%;(d)11%;(e)14%Fig.1 Microstructure of the FeCoCu matrix added by CuSn15 in the different mass fraction: (a) 0;(b) 5%;(c) 8%;(d) 11%;(e) 14%

表1 为图1(c)中胎体材料两个不同颜色区域的能谱分析结果。由表1 可以得出,深灰色区域为富铁相,灰白色区域为富铜相。图2 为添加不同质量分数CuSn15的FeCoCu 胎体合金X 射线衍射图谱,从图2(a)中可以看出,合金主要存在体心立方(body-centered cubic,BCC)和面心立方(face center-centered,FCC)两种物相,进一步说明了灰白色区域为面心立方的富铜相,而深灰色的基体为体心立方α-Fe。

表1 图1(c)中两种区域的能谱分析Table 1 EDS analysis of two areas in Fig.1(c)

由图2(b)可知,随着CuSn15含量的升高,Fe 峰和Cu 峰向左偏移,表明试样晶胞尺寸逐渐增大。这是由于Sn 原子的原子半径较大,当Sn 元素固溶到Cu 或Fe 晶格中时,会造成晶格常数增加。表1 表明Sn 在Cu 中的固溶度要高于在Fe 中的固溶度,因此造成富Cu 相的衍射角偏移量更加明显。有研究表明,在FeCoCu 金刚石工具材料中还会形成Co3Fe7、CoFe、FeCu4、Cu15.7Sn 等中间相[13],但图2 中并没有这些物相对应的衍射峰,鉴于X射线衍射分析的局限性,对这些物相的存异判定需要后续进行更精准的鉴定研究。

表2 列出了FeCoCu 胎体材料相对密度和线收缩随CuSn15含量的变化关系。由表2 可以看出,随着CuSn15含量的增加,FeCoCu 胎体的相对密度和线收缩率呈先增加后降低的趋势。当CuSn15质量分数为8%时,FeCoCu 胎体的相对密度和线收缩率达到最大值,此时胎体的相对密度为97.5%,线收缩率为10.13%。相对密度和线收缩率的变化规律与图1 所示的胎体微观组织变化是一致的,即CuSn15质量分数为8%的FeCoCu 胎体孔隙较少。

表2 FeCoCu 胎体材料的相对密度及线收缩率Table 2 Relative density and linear shrinkage of the FeCoCu matrix materials

CuSn15含量对FeCoCu 烧结胎体孔隙率的影响可以通过烧结过程中的互溶性和液相烧结加以解释。FeCoCu 预合金粉末熔点较高,其液相温度超过1100 ℃[14],在无压烧结过程中的致密化机理以固相烧结中的物质扩散迁移为主。与Co、Fe 原子相比,固相烧结时Cu 原子的扩散能力相对较差,原子扩散、迁移不充分,导致烧结过程中存在较多空位,因此不含CuSn15烧结胎体的孔隙率较大,相对密度也不高,如图1(a)所示。CuSn15合金熔点的理论值为900 ℃,但是表面能增加会使粉末颗粒熔点降低,较细CuSn15合金粉末在850 ℃时也会生成部分液相[15]。当添加CuSn15粉末时,在875 ℃烧结温度下,会出现一定量的CuSn15液相。在液相烧结条件下,Cu 和Sn 原子会加速向FeCoCu 颗粒粉末中扩散,从而促进烧结进程,金刚石工具胎体内的孔隙、界面等缺陷减少,致密化程度提高。随着CuSn15含量的进一步增加,会形成连续液相,增强了FeCoCu 体系的烧结,收缩值不断增大。当CuSn15质量分数为8%时,FeCoCu 胎体的相对密度和线收缩率达到最大值,此时液相完全润湿固相颗粒,并最大限度的融入颗粒间隙中,填充孔洞,固相颗粒完全被液相包围而近似于悬浮状态,固相颗粒在液相表面张力的作用下发生位移、转动和重排,最终达到最佳的致密化。但CuSn15的添加量不宜过多,过多的液相会使流动加快,可能导致气体未完全逸出而变成闭合孔隙残留在烧结体内,会使胎体局部发生膨胀,收缩性变差,而且当液相数量过多时,在烧结过程中会出现部分液相流失的现象,从而导致胎体的相对密度降低。

2.2 CuSn15 含量对FeCoCu 胎体力学性能的影响

图3 为FeCoCu 胎体的硬度和抗弯强度随CuSn15含量的变化情况。由图3 可以看出,随着CuSn15含量的增加,硬度和抗弯强度呈先增加后降低的趋势。当CuSn15的质量分数为8%时,此时胎体的硬度和抗弯强度达到最大值,硬度为HRB 104.6,抗弯强度为1112.6 MPa。

图3 添加不同质量分数CuSn15 的FeCoCu 胎体力学性能Fig.3 Mechanical properties of the FeCoCu matrix added by CuSn15 in the different mass fraction

硬度和抗弯强度随CuSn15含量的变化规律可以由合金的致密化程度和微观结构的变化来解释。CuSn15含量的增加使烧结过程中胎体内的液相增加,液相不断填充到固相颗粒间的孔隙中,孔隙减少,同时液相的增加也使得固相颗粒重排的阻力减小,原子间扩散速率加快,胎体的相对密度逐渐增加。当CuSn15质量分数达到8%时,此时胎体的相对密度达到最大值,此后随着CuSn15含量的增加,胎体的相对密度逐渐降低,这是因为过多的液相会导致流动加快,气体来不及逸出就形成闭合的孔隙而被保存在胎体中,多余的液相也会在冷却的过程中出现偏析,形成粗大的组织对胎体的致密化产生负面影响。此外,充足的液相也使得铁钴固溶相的分布更加均匀,起到了更好的固溶强化作用,更均匀、更细小的灰白色富铜相分布在深灰色富铁相中,这样的微观结构使得含质量分数8%CuSn15的胎体硬度和抗弯强度都达到了较好的结果。

图4 为添加不同质量分数CuSn15的FeCoCu 胎体合金断口形貌。图4(a)和图4(b)为不添加CuSn15的烧结胎体弯曲断裂断口形貌,可以看到,胎体中孔隙率较大,断口有明显的解理平台,此时胎体的断裂方式以脆性断裂为主。图4(c)和图4(d)为加入质量分数8% CuSn15的烧结胎体断口形貌,由于基体致密性提高,断口孔隙数量减少,孔隙形状由不规则变成圆形,孔隙尺寸明显减小,断口处韧窝增大,导致韧性增加,胎体断裂方式以韧窝断裂为主。当CuSn15质量分数升高到14%时,如图4(e)和图4(f)所示,断口表面孔隙数量开始增多,尺寸开始增大,此时在5000 倍放大倍数下能观察到断口处有一定的裂纹。这是因为液相过多导致在晶界处富集形成粗大组织,过多的液相会造成自身的流失,在这一过程中带走Fe、Cu 等金属原子,还会导致气体还没有完全逸出就形成闭合孔隙,从而导致胎体的相对密度降低,降低胎体的力学性能。断口形貌的变化体现了图3 所示的力学性能的变化规律,即随着CuSn15含量的增加,抗弯强度呈先增加而后降低的趋势。

2.3 CuSn15 含量对FeCoCu 胎体对金刚石把持力的影响

表3 列出了5 种坯体合金粉末形成的金刚石工具材料的三点抗弯强度,为了便于分析,将5 种胎体烧结体的抗弯强度也列于表3 中。

表3 添加不同质量分数CuSn15 的胎体烧结体及其形成的金刚石工具材料的抗弯强度Table 3 Bending strength of the sintered matrix and the diamond tool materials added by CuSn15 in the different mass fraction

由表3 可以看出,随着CuSn15含量的增加,无压烧结金刚石工具材料的抗弯强度也呈现先上升后下降的规律,其中胎体中含CuSn15质量分数为8%时,所得的金刚石工具材料的抗弯强度较高,为870.7 MPa。相比于胎体烧结体,由于添加了具有很高硬度的金刚石颗粒,这些颗粒与基体组织存在很大的性能差异,在金刚石/基体的接触界面很难满足应力协调条件,因此金刚石颗粒的添加往往会造成强度的损失。将添加金刚石颗粒前后的抗弯强度减少值与对应胎体材料的抗弯强度进行比较,取其百分比作为强度损失率列于表3 中。用强度损失率的大小来反映胎体对金刚石颗粒的把持能力。由表3 可知,随着CuSn15添加量的增加,金刚石工具材料强度损失率也有先下降而后升高的规律。胎体中CuSn15质量分数为8%时,强度损失率为21.7%,比未添加CuSn15金刚石工具材料降低了15.6%;但是当CuSn15质量分数为14%时,强度损失率不但没有减少,反而有所增加,达到43.2%,比未添加CuSn15还要高出5.9%。这一现象说明CuSn15的添加不会单调地提高对金刚石颗粒的把持力,而是存在一个最佳范围。

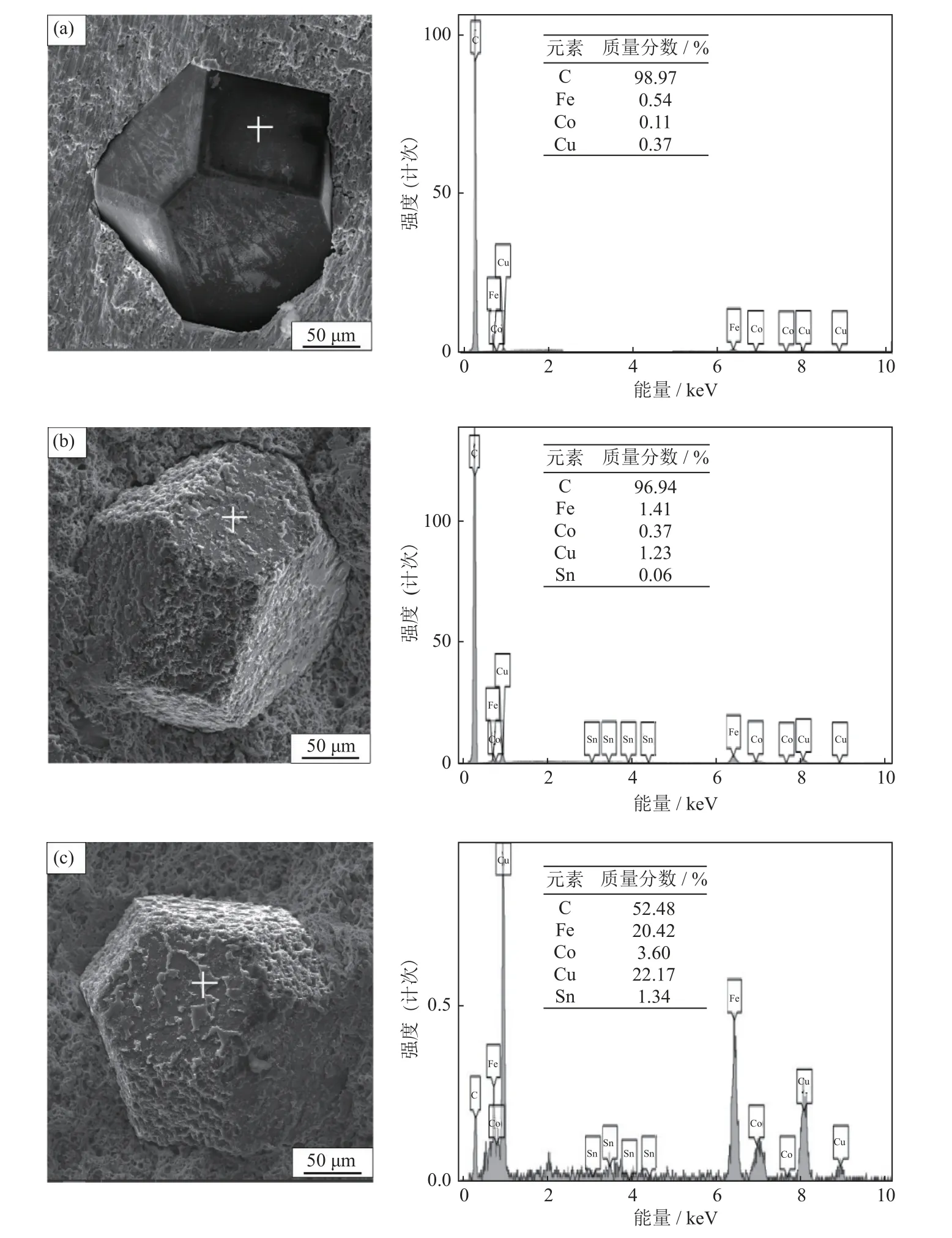

图5 为添加不同质量分数CuSn15金刚石工具材料的断口显微形貌。如图5(a)所示,在不添加CuSn15的金刚石工具断口上较均匀的分布了许多八面体金刚石颗粒(diamond)以及金刚石颗粒脱落形成的脱落坑(pit),脱落坑的形状很规则,与金刚石颗粒的形状非常相似,说明金刚石颗粒脱落前没有引起基体的变形,金刚石颗粒和基体组织的附着力不大。将图5(a)中所示的单个金刚石颗粒放大后,可以发现此时的金刚石颗粒呈现出光滑(smooth)的表面,并且在金刚石颗粒与胎体之间有明显的间隙(gap),说明胎体对金刚石颗粒的把持机制主要为机械包镶,如图5(b)所示。采用图像处理软件测量了多个间隙的宽度,用数字标注在图5 中,并列在表4 中。

表4 添加不同质量分数CuSn15 金刚石工具材料中金刚石颗粒与胎体之间的间隙宽度Table 4 Gap values between the diamond particles and the matrix in the diamond tool materials added by CuSn15 in the different mass fraction

图5 添加不同质量分数CuSn15 的金刚石工具材料断口形貌:(a)、(b)0;(c)、(d)5%;(e)、(f)8%;(g)、(h)11%;(i)、(j)14%Fig.5 Fracture morphology of the diamond tool materials added by CuSn15 in the different mass fraction: (a),(b) 0;(c),(d) 5%;(e),(f) 8%;(g),(h) 11%;(i),(j) 14%

如图5 所示,将单个金刚石颗粒放大,金刚石颗粒呈现粗糙的表面,显示有较多的附着物(patter),说明金刚石脱落时,其表面有胎体金属附着,胎体材料对金刚石颗粒的把持机制发生了变化,存在化学键合机制。从表4 可以看出,随着CuSn15含量的增加,胎体材料与金刚石颗粒之间的平均间隙宽度有先降低再增大的规律,当CuSn15质量分数为8%时,胎体材料与金刚石颗粒之间的平均间隙宽度最低,为1.05 μm。胎体材料与金刚石颗粒界面间隙的变化规律与表3 所列出的力学性能变化规律具有一致性,间隙宽度越小,金刚石工具材料的抗弯强度最大,而强度损失率最小。为了更好地理解CuSn15对金刚石工具材料界面结合的影响,对上述金刚石颗粒表面进行了能谱分析,结果如图6 所示。

图6 添加不同质量分数CuSn15 的烧结体金刚石表面能谱分析:(a)0;(b)5%;(c)8%Fig.6 EDS analysis of the sintered diamond surface added by CuSn15 in the different mass fraction: (a) 0;(b) 5%;(c) 8%

由图6(a)可以看出,当未添加CuSn15时,在金刚石颗粒表面上仅检测到C 元素和非常少量的Fe、Co、Cu 元素,各个金属元素的质量分数小于1%。可见不添加CuSn15的胎体材料对金刚石的润湿性较差,胎体材料与金刚石颗粒之间没有原子的交互作用,其对金刚石颗粒的把持作用以机械把持为主。由图6(b)可以看出,CuSn15质量分数为5%时,金刚石颗粒表面上的金属元素质量分数增大,Fe 元素和Cu 元素的质量分数均超过了1%,而且还检测出了Sn 元素。图6(c)显示当CuSn15质量分数为8%时,表面同样存在C、Fe、Cu、Co 和Sn 元素,但此时Fe 和Cu 的质量分数分别为20.42%和22.17%。能谱分析表明,适量添加的CuSn15预合金粉可以使更多的胎体元素在金刚石颗粒表面润湿和扩散,明显改善FeCoCu 胎体材料对金刚石颗粒的润湿性,使金刚石颗粒与胎体材料产生化学键合作用,从而提高了胎体对金刚石颗粒的把持力。

金刚石颗粒的把持力主要来源于3 个方面:(1)胎体材料与金刚石颗粒之间产生的化学键合。CuSn15预合金粉的添加为烧结过程提供了液相,使更多的Fe、Cu 原子通过液相通道完成了在金刚石颗粒表面的润湿和扩散,从而使得金刚石颗粒与胎体材料中的Fe 元素之间产生了化学键,增强了胎体对金刚石颗粒的把持力;(2)胎体材料对金刚石颗粒的机械包镶能力。机械包镶能力主要取决于胎体材料烧结过程的收缩性。CuSn15预合金粉的添加使得胎体粉末颗粒之间的原子浓度差别增加,从而提高了Cu 原子与Co、Fe 原子的扩散能力,增强了胎体材料无压烧结中的收缩性,因收缩而产生的压缩应力就更大,对金刚石颗粒的机械包镶就更强;(3)胎体强度为金刚石颗粒的把持提供支撑力。CuSn15预合金粉添加量的变化会影响胎体的强度,具有良好力学性能的胎体材料不仅能更好的为金刚石提供支撑,还能较好的传递各种应力,保证金刚石工具材料中的金刚石颗粒在受力时不会轻易发生脱落[16]。

胎体材料对金刚石颗粒把持力的变化与金刚石工具材料的强度损失率密切相关。如表3 所示,当CuSn15质量分数增加到8%时,金刚石工具的强度损失率是不断下降的;当CuSn15质量分数小于或等于8%时,随着CuSn15质量分数的增加,胎体材料与金刚石颗粒之间产生的化学键合能力增强,并且胎体材料的收缩性增加(金刚石颗粒与胎体之间的间隙变小),抗弯强度提高,从而提高了胎体对金刚石颗粒的把持力,降低了金刚石工具材料的强度损失率;当CuSn15质量分数超过8%时,虽然胎体与金刚石颗粒之间的化学键合能力增强,但胎体材料的收缩性变差(金刚石颗粒与胎体之间的间隙变大),抗弯强度降低,从而降低了胎体对金刚石颗粒的把持力,金刚石工具材料的强度损失率变大。

3 结论

(1)随着CuSn15质量分数的增加,胎体的相对密度、硬度、抗弯强度有先增大后降低的规律。当CuSn15质量分数为8%时,胎体的综合力学性能较好,胎体的相对密度为97.5%,硬度为HRB 104.6,抗弯强度为1112.6 MPa。

(2)随着CuSn15质量分数的增加,金刚石工具材料的抗弯强度也有先增大而后降低的规律,胎体与金刚石颗粒之间的平均间隙宽度和强度损失率先降低再增大。采用质量分数8%CuSn15的FeCoCu 胎体制备的金刚石工具抗弯强度较高,为870.7 MPa,胎体与金刚石颗粒间平均间隙宽度和金刚石工具材料强度损失率最低,分别为1.05 μm和21.7%,胎体对金刚石具有较好把持力。

(3)添加适量的CuSn15预合金粉可以使更多的胎体元素在金刚石颗粒表面润湿和扩散,明显改善FeCoCu 胎体对金刚石颗粒的润湿性,使金刚石颗粒与胎体材料产生化学键合作用,从而提高了胎体对金刚石颗粒的把持力。