混合-叠合梁斜拉桥钢混结合段受力性能与构造参数研究*

2023-12-27王贤强张建东

陆 军, 王贤强, 张建东, 张 军

(1 苏交科集团股份有限公司 长大桥梁安全长寿与健康运维全国重点实验室,南京 211112;2 河海大学土木工程学院,南京 210024)

0 引言

混合梁斜拉桥主跨加劲梁采用钢梁或叠合梁,边跨为混凝土梁,结合部位通过钢混结合段过渡衔接,最大程度地发挥了钢材和混凝土两种材料优势,极大提高了斜拉桥的跨越能力和受力性能[1]。从20世纪90年代开始,混合梁斜拉桥在我国开始建设应用,先后建成了上海徐浦大桥、汕头礐石大桥、九江长江公路大桥、鸭池河大桥等重点桥梁工程,混合梁斜拉桥得到快速发展[2]。然而,由于钢混结合面两侧材料类型和截面形式不同,结合段易产生刚度突变,造成局部应力集中和变形不协调,成为主梁受力薄弱部位。钢混结合段结构形式多样,内部构造复杂,剪力连接件形式各异[3]。明确钢混结合段的受力特性和传力机制,提出主要传力构件的构造优化措施,提高钢混结合段力学性能,是专家学者和桥梁工程技术人员关注的重点。

目前,钢混结合段按照有无钢格室分为无格室钢混结合段和有格室钢混结合段,国内外专家学者结合实际工程对钢混结合段的受力特性开展了大量研究,为混合梁斜拉桥建设提供了技术支撑。在有格室钢混结合段方面,汪洪能[4]建立了有格室前后承压板式结合段有限元模型,分析了施工过程中结合段应力和变形规律,并探究了承压板厚度、钢格室顶板与底板厚度和混凝土强度对结合段受力的影响。金杰等[5]对C50低收缩混凝土填充的有格室后承压式钢混结合段细部应力进行了分析,阐明了结合段中腹板厚度与承压板厚度的参数敏感性。杨仕力等[6]探究了我国首座高速铁路双箱混合梁斜拉桥有格室前后承压板钢混结合段在最不利工况下的应力分布特性、传力性能及变形性能,并通过模型试验验证了最不利工况和破坏工况下的力学性能。曾明根等[7]设计制作了不同形式的钢混结合段模型,分析了连接件和后承压板在结合段中的传力机制。霍志刚[8]研究了钢混结合段的受力特性,分析轴向力作用下的结构响应、剪力钉传力规律、混凝土与钢格室之间相对滑移关系,提出了结合段合理的简化模拟方法。徐晨等[9]制作了长16.6m的足尺预应力结合段试验梁,总结了结合段的极限荷载、破坏形态、裂缝发展与分布、构件应力水平、变形等特性。邹世华等[10]制作大比例钢混结合段模型,分析了9个工况下模型的应力分布,结合试验结果和理论分析研究结合段传力特性。唐细彪等[11]制作了1∶4的缩尺模型,通过加载试验和有限元模拟分析了钢混结合段应力、变形及界面滑移规律。蒲黔辉等[12-13]通过最不利工况下的模型试验和有限元分析,探讨了结合段受力性能结构影响参数,研究了钢混结合段的力学性能及传力机理,进行了疲劳验证加载和疲劳破坏加载,测试了疲劳加载过程中结合段钢箱梁及剪力钉的应力变化情况。

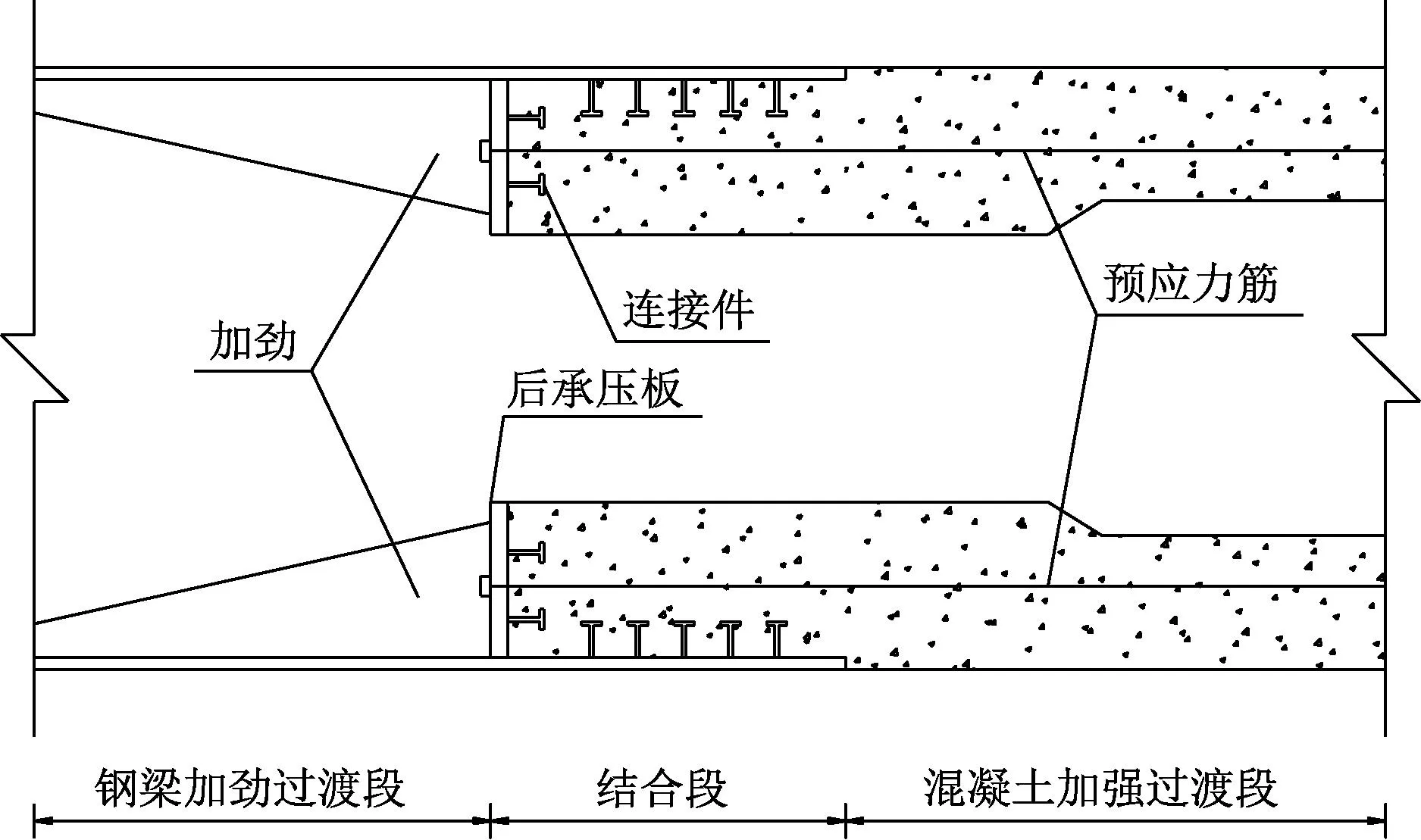

无格室钢混结合段作为主要的钢混结合段结构形式,也开展了诸多研究。韦锋等[14]通过实桥应变测试及数值分析,研究了无格室后承压板式钢混结合段的受力性能,并检验其纵向应力传递的可靠性,明确了钢混结合段及相邻梁段在施工及运营过程中的应力分布情况。Dunai等[15]通过试验研究了无格室端部承压板式钢混结合段在轴向压力和循环弯矩复合作用下的力学特性,阐明了结合段的转动刚度以及在往复荷载作用下的刚度退化规律。陈开利等[16]以舟山桃夭门大桥为依托工程,开展了缩尺模型试验,研究了截面正应力分布、剪应力分布、抗裂性、剪力滞效应以及应力的纵向传递。张凯等[17]研究发现,靠近承压板的连接件受力较大,加劲肋和等高U肋突变处出现局部应力集中现象。吴文明等[18]探讨了无格室钢混结合段的受力性能,相比承压板厚度,抗剪连接件的数量和刚度以及混凝土预应力对其受力性能的影响更大。伍彦斌等[19]以贵州红水河特大桥为依托工程,基于数值模型研究了钢混结合段在恒载及1.6倍设计荷载下的受力性能和传力机理。无格室后承压板钢混结合段是在距离钢梁端部一定范围处设置承压板,并将混凝土梁延伸至钢梁的承压板处,二者通过钢梁顶底板、腹板以及承压板上的剪力连接件相结合,典型构造如图1所示。轴向应力主要通过承压板和剪力连接件传递,竖向应力和横向应力主要通过剪力连接件传递。后承压钢混结合段能最大限度地发挥连接件的作用,有效缓解结合面处的应力集中[20]。

图1 典型无格室后承压式钢混结合段示意图

现有研究主要通过模型试验和数值仿真对钢混结合段受力性能、传力机理和构造参数进行研究,但大部分集中于有格室钢混结合段,针对无格室钢混结合段的研究相对较少。特别是混凝土梁和钢混叠合梁组成的混合-叠合钢混结合段,受力性能和传力机理相较于传统的钢混结合段差异显著,对其的研究逐渐成为国内外关注的焦点。本文以主跨400m双塔双索面混合叠合梁斜拉桥双肋型边主梁无格构后承压式钢混结合段为研究对象,通过精细化数值仿真,分析了最不利轴力荷载工况下钢混结合段的受力特性和传力机制,确定了轴向力传递的承担比例,明确了承压板厚度、剪力连接件抗剪刚度、加劲肋厚度对钢混结合段承压板受力的影响,提出了建议的设计参数,为该类型斜拉桥钢混结合段的设计提供了参考。

1 工程概况

1.1 混合叠合梁斜拉桥

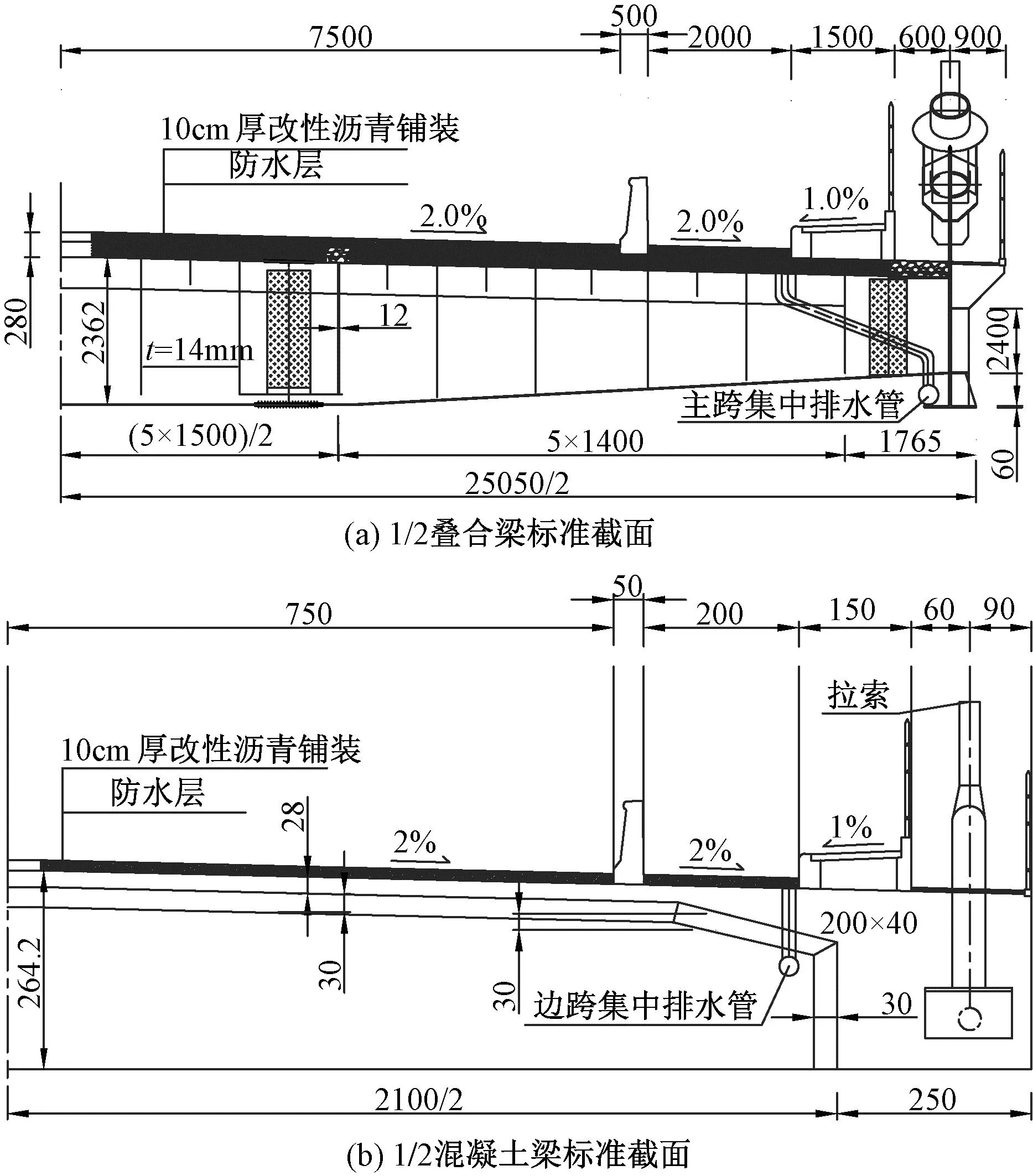

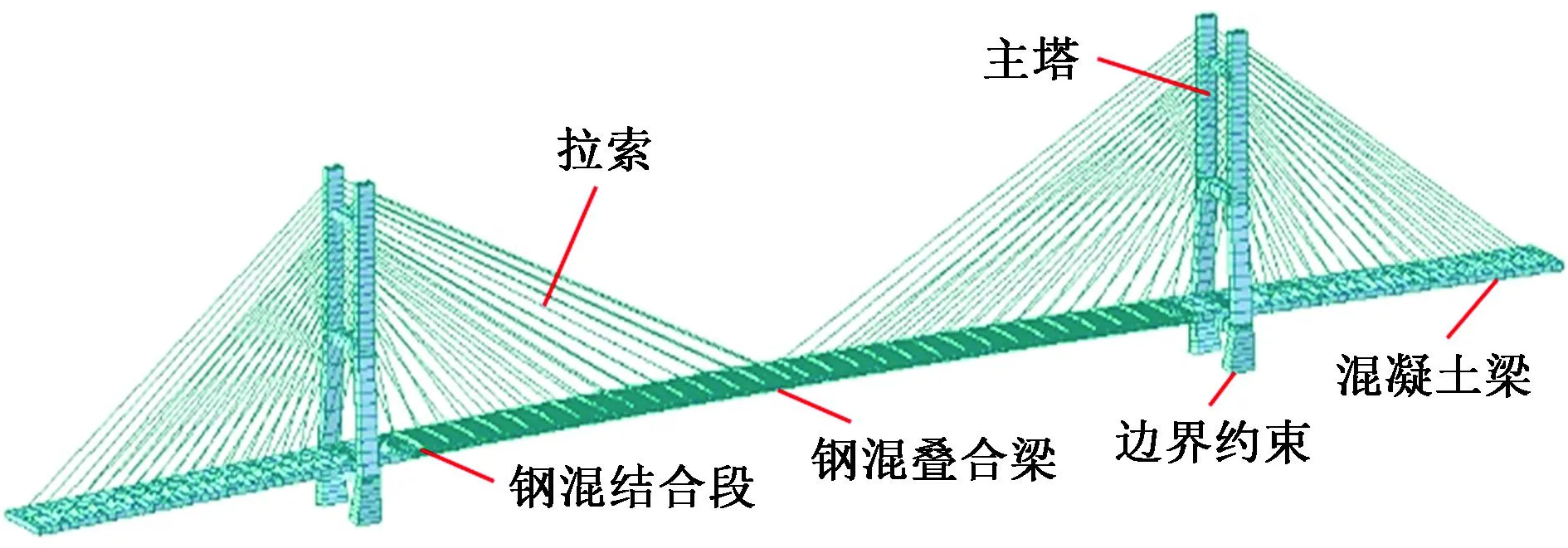

某斜拉桥为7跨双塔双索面混合式叠合梁斜拉桥,结构体系为半漂浮体系,跨径布置为40.5m+42.5m+67m+400m+67m+42.5m+40.5m,横截面宽度26.0m,立面布置如图2所示。边跨采用双肋式π形截面预应力混凝土梁,边主梁梁高2.4m,梁宽2.5m;主跨为双边“上”字形钢主梁结合混凝土桥面板叠合梁,边主梁中心线处梁高2.4m;连接部位设置钢混结合段,钢混结合段布置于主跨靠近桥塔侧,结合面距索塔中心线距离为21.0m。叠合梁和混凝土梁标准横断面图见图3。

图2 斜拉桥立面布置图/m

图3 叠合梁和混凝土梁标准横断面图

1.2 钢混结合段

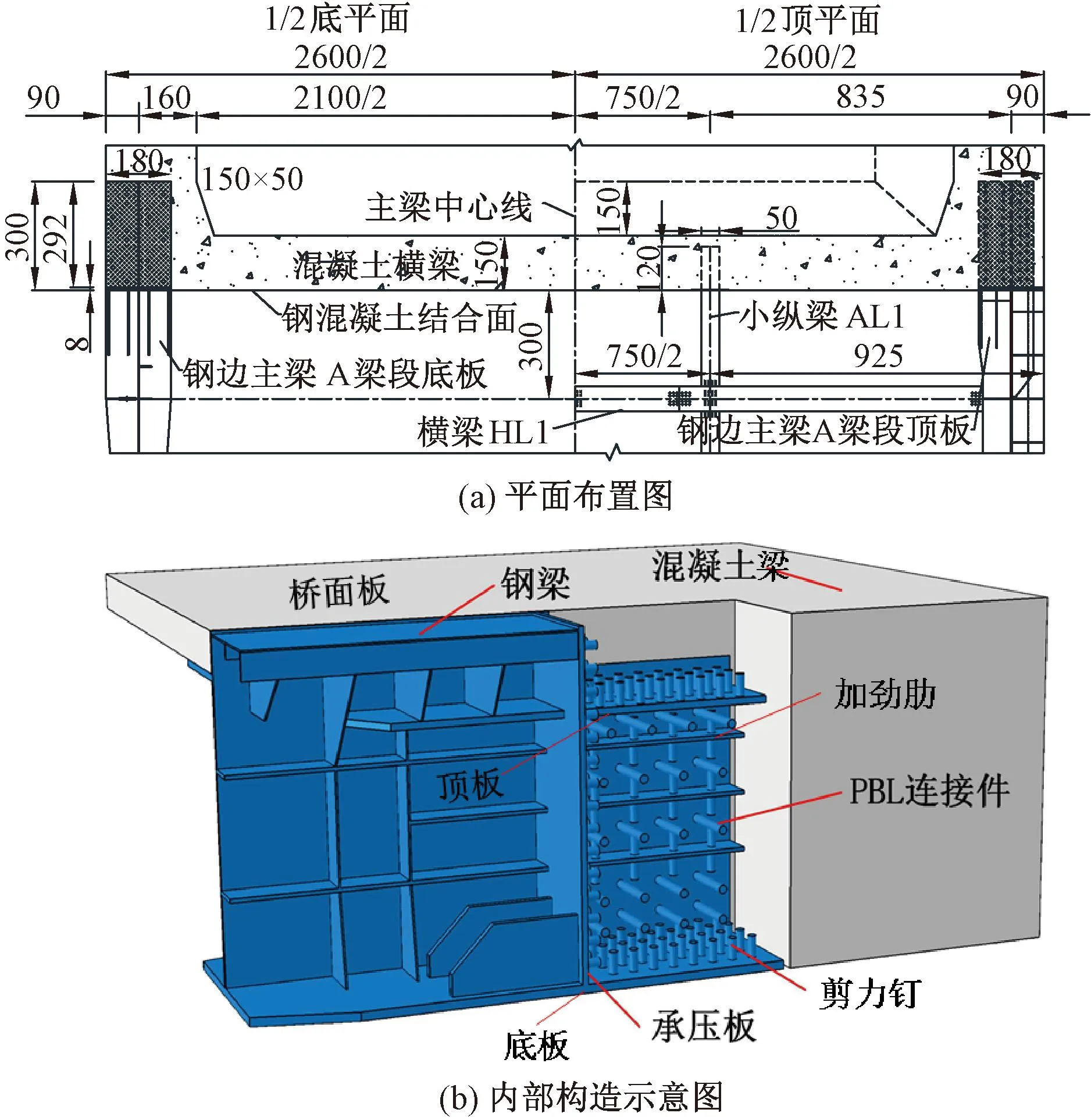

钢混结合段采用无格室后承压板式构造,结合段钢主梁伸入混凝土梁内3.0m,钢梁顶底板宽度增加至1.8m,如图4所示。钢主梁采用Q370qC钢材,混凝土采用C55高性能混凝土,普通钢筋采用HRB400和HPB300钢筋。钢主梁顶板厚度为48mm,底板厚度为60mm,腹板厚度为28mm,承压板厚度t为80mm,腹板上布置纵向加劲肋,加劲肋厚度为28mm。钢梁顶底板和承压板均匀布置剪力钉,剪力钉为φ22×200mm圆柱头焊钉,焊钉材料为ML15钢;腹板和加劲肋上开孔并贯穿钢筋,设置PBL(pre-tensioned bolted lock-up)剪力连接件,开孔孔径为80mm,内置直径25mm的HRB400钢筋,腹板开孔中贯通钢筋长度为2000mm,加劲肋开孔中贯通钢筋长度为1000mm。在承压板处布置6束预应力钢绞线,钢绞线规格为φs15.2mm,极限强度标准值为1 860MPa,锚下控制应力为1 395MPa,以保证钢混结合段有效连接和结合面处于受压状态。

图4 钢混结合段布置与构造

2 受力特性计算分析

2.1 有限元模型

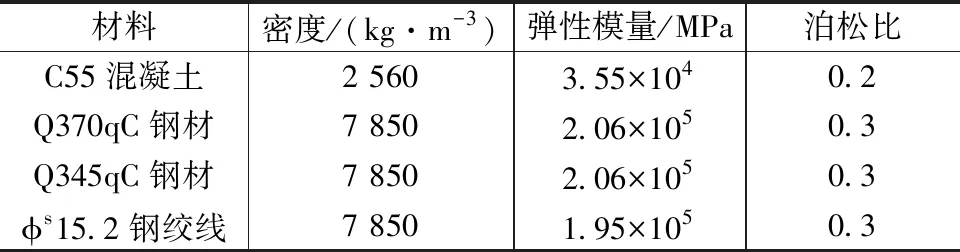

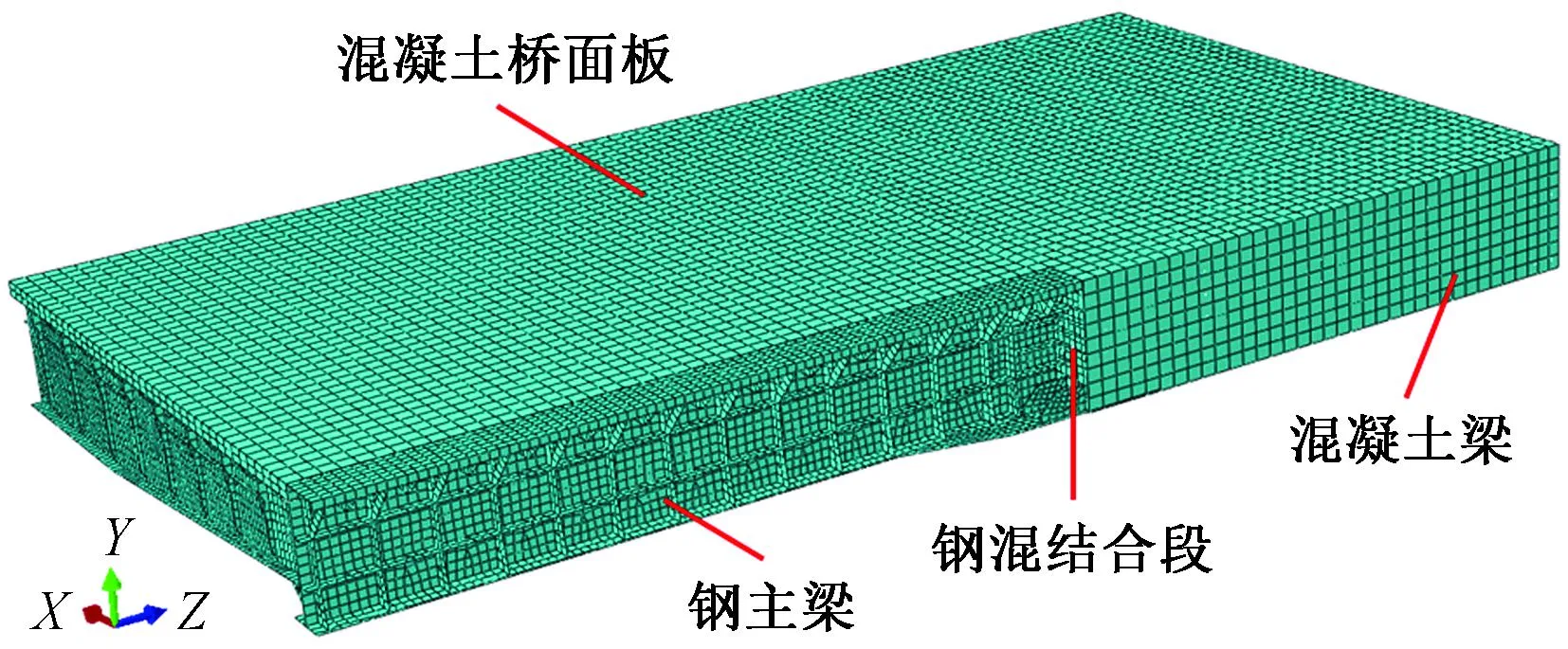

选取索塔中心线至主跨42m长梁段进行计算分析,钢混结合段处于梁段中间,符合圣维南原理。考虑模型复杂程度,为缩短计算时间,提高计算效率,根据相似原理和受力等效原则对模型进行简化和缩尺。横桥向截取10m宽度截面,纵桥向按1∶6进行缩尺,横桥向和竖向按1∶3进行缩尺,模型长8m,高0.8m,宽3.33m,普通钢筋、预应力和抗剪连接件根据等效原则调整数量和规格,缩尺后建立的有限元模型如图5所示,模型材料参数见表1。

表1 有限元模型材料参数

图5 钢混结合段有限元模型

混凝土采用实体单元C3D8R进行网格划分,单元尺寸为100mm。钢主梁采用壳单元S4R模拟,单元尺寸为50mm,钢混结合段处网格进行加密。混凝土本构采用混凝土塑性损伤模型,钢材本构采用理想弹塑性模型。承压板和混凝土之间建立绑定(Tie)约束模拟预应力钢绞线锚固和承压板接触承压作用。采用CONN3D2连接单元模拟剪力连接件剪切作用,通过SLIDE-PLANE和ALIGN连接属性约束两点之间平动自由度与旋转自由度,在两点间设置等效抗剪刚度[6-8]。

2.2 荷载选取与加载

采用MIDAS Civil 2019建立全桥空间杆系有限元模型,如图6所示。考虑恒载、汽车荷载、基础变位、温度荷载和风荷载,计算承载能力极限状态和正常使用极限状态下钢混结合段内力。

图6 斜拉桥空间杆系有限元模型

加劲梁是斜拉桥主要承压部件,所以选取最不利轴力工况荷载进行分析,并根据模型缩尺比例对加载内力进行折减,如表2所示。在有限元模型端面形心位置设置主节点,端面其他节点作为从节点,将主节点与从节点刚性连接,通过对主节点施加强制位移进行加载。钢混结合段距施加强制位移边界条件处距离较远,刚性连接功能不会对钢混结合面附近的分析结果产生影响,保证了钢混结合段受力精细化计算结果准确性和有效性。

表2 钢混结合段最不利工况内力值

2.3 有限元结果分析

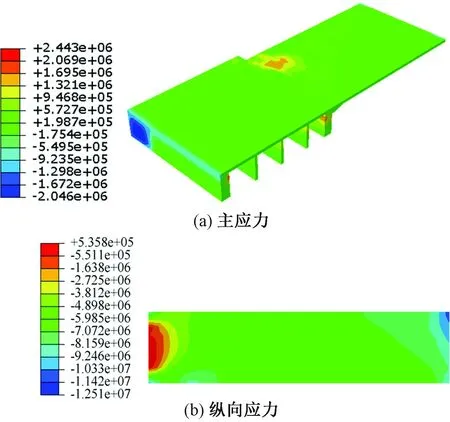

2.3.1 混凝土梁

在最不利轴力荷载作用下,钢混结合段位置混凝土梁主应力和纵向应力如图7所示。由图可以看出,钢混结合段附近混凝土存在主拉应力区域,最大主拉应力值为2.23MPa,小于C55混凝土抗拉强度标准值2.74MPa,抗裂性能满足要求;钢主梁和混凝土端横梁连接部位主拉应力相对较大,设计时要加强普通钢筋配置。混凝土边主梁纵桥向为全截面受压状态,小于C55混凝土抗压强度标准值55MPa,处于弹性工作状态;钢混结合段的混凝土压应力明显小于混凝土标准梁段,由钢混结合段协同受力向混凝土梁单独受力转变,远离结合段区域应力逐渐稳定。受底部和顶部纵向加劲肋刚度加强的影响,承压板后混凝土存在低应力区,竖向分布不均匀,腹板中部应力值小于底部和顶部,钢混结合段向混凝土主梁传力形式和纵向加劲肋刚度密切相关。

图7 混凝土梁应力分布云图/Pa

2.3.2 钢主梁

钢主梁应力分布云图如图8所示。由图可得,钢主梁的von Mises应力小于240.2MPa,处于弹性工作状态。钢主梁纵向受压,钢混结合段钢主梁压应力明显小于标准钢梁段,朝混凝土梁过渡方向应力逐渐变小,由于承压板和剪力连接件传力作用,钢混结合段由协同受力向混凝土梁单独受力转变。钢混结合段钢主梁腹板应力竖向均匀分布,因叠合梁形心相较于钢混结合段上移,产生附加弯矩,标准钢梁段腹板下部应力大于腹板上部应力,底板应力大于顶板应力,设计时应注意形心位置偏移对受力的不利影响。承压板应力水平较低,最大von Mises应力不超过110.2MPa,小于Q370qC钢材的屈服强度370MPa,预应力筋锚固位置和与纵向加劲肋接触处存在应力集中,应加强承压板局部验算。

图8 钢主梁应力分布云图/Pa

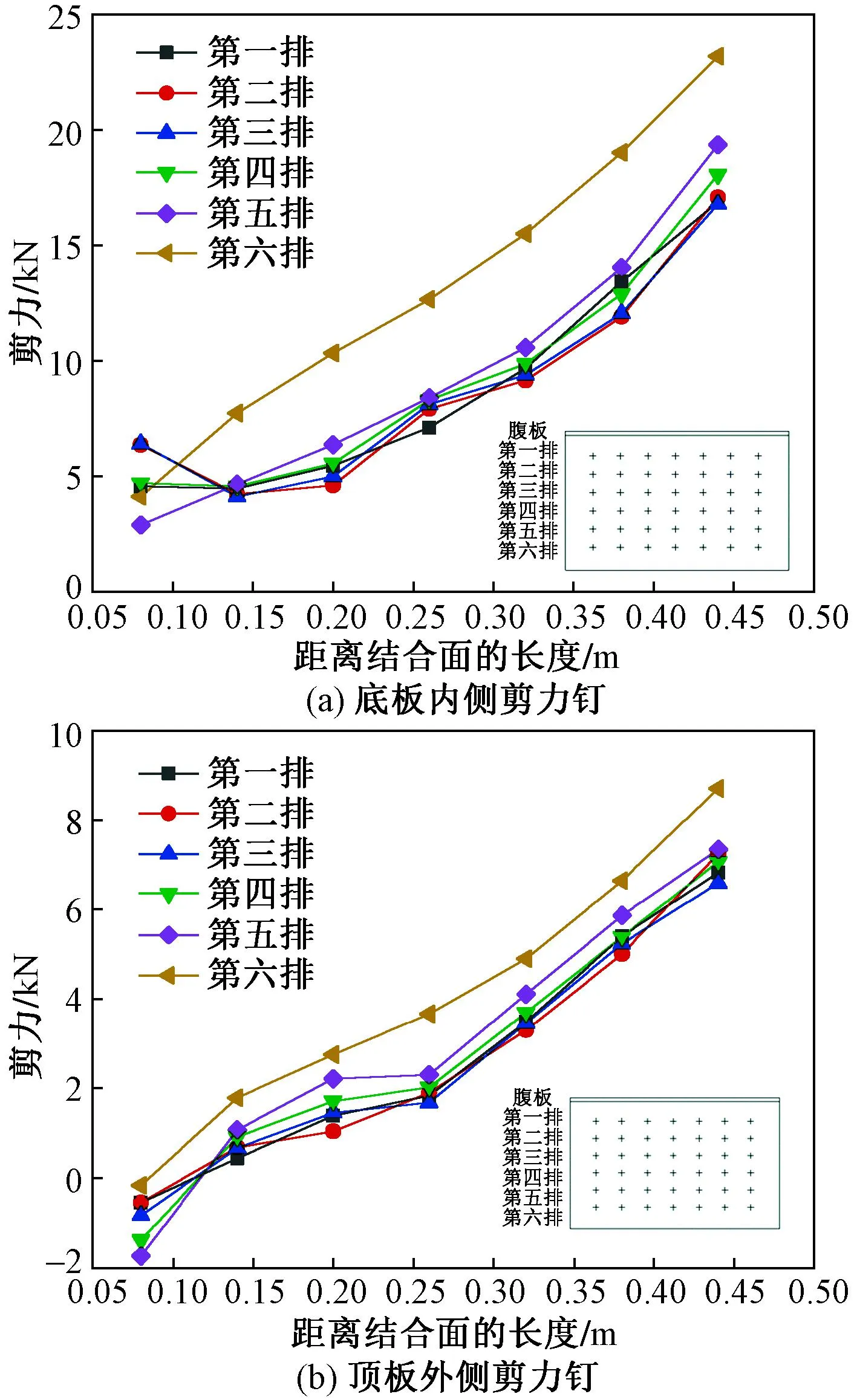

2.3.3 剪力连接件

由2.3.1节分析可知,钢混结合段顶底板传力高于腹板,选取传力效率高的顶底板内侧剪力钉受力进行分析,以钢混结合段承压板与混凝土结合面为坐标原点,往混凝土梁侧方向为正,如图9所示。由图可以看出,剪力钉最大剪力值为23.24kN,小于设计值36.67kN,具有较大安全储备。承压板附近剪力较小,剪力值从承压板向远离承压板方向呈逐渐增大趋势,表明承压板附近压力主要通过承压板传递,剪力连接件传递为辅;随着离承压板的距离增大,剪力连接件传力比例不断提高。由于钢混结合面两端截面形心位置高度不一致产生附加弯矩,底板剪力钉剪力值比顶板剪力钉高,底板剪力钉纵向传力大于顶板剪力钉。顶底板剪力钉的剪力值沿横向分布不均匀,腹板和加劲肋上存在抗剪刚度更大的PBL剪力件,靠近腹板侧剪力钉剪力值小于远离腹板剪力钉。

图9 顶底板剪力钉剪力变化

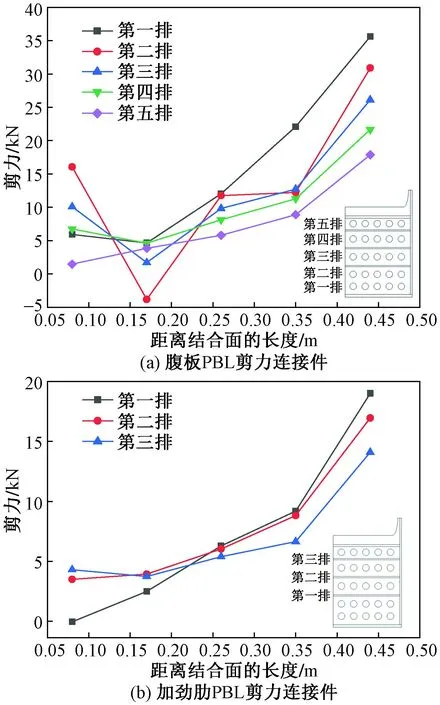

钢混结合段腹板和加劲肋设置PBL剪力连接件,PBL剪力连接件剪力如图10所示。由图可得,腹板PBL剪力连接件最大剪力值为35.62kN,小于设计值216.44kN;加劲肋PBL剪力连接件最大剪力值为19.01kN,小于计算值129.68kN;PBL剪力连接件安全储备较大,尚未完全发挥其优异的抗剪性能,设计时需加强PBL剪力连接件和剪力钉联合抗剪匹配性,优化构造设计。与剪力钉剪力变化规律类似,PBL剪力连接件剪力也呈现出从承压板向远离承压板方向增大趋势。PBL剪力连接件剪力值沿竖向分布不均匀,下部剪力连接件剪力值大于上部,也是因为叠合梁形心相较于钢混结合段上移,产生附加弯矩所致。

图10 PBL剪力连接件剪力变化

2.3.4 竖向变形

最不利轴力荷载工况下,边主梁竖向位移如图11所示,以钢混结合面为原点,混凝土梁侧为正,钢梁侧为负。由图可得,钢混结合段和刚度过渡段处竖向变形拟合曲线平滑,没有明显转折,表明钢混结合段和刚度过渡段处刚度过渡平顺,荷载能够通过钢混结合段得以有效传递。

图11 边主梁竖向位移

3 钢混结合段传力机制

钢混结合段传力方式主要包括钢混界面摩擦粘结传力、承压板承压传力、剪力连接件抗剪传力和桥面板承压传力4种形式。根据传力构件和传力方式的不同,划分为叠合梁桥面板传力单元、承压板传力单元、剪力钉传力单元、PBL剪力连接件传力单元。钢混界面粘结摩擦相对于传力构件传力作用较小,故忽略钢混界面摩擦粘结传力的影响,仅分析比较直接传力构件的贡献。对各传力单元轴向应力进行积分,计算各传力单元的传力分担比例,明确钢混结合段传力机理,如表3所示。轴向力传递贡献由大到小依次为:桥面板、承压板、剪力钉和PBL剪力连接件,其中桥面板传力最显著,高达57.65%,承压板是传力比例最高的钢混结合段内部构件,承担了19.77%的轴力传递。总体来看,钢混结合段内部构造承压板、剪力钉和PBL剪力连接件传力比例为42.35%,而该部位构造复杂密集,混凝土浇筑振捣困难,为使内部构件充分发挥传力性能,施工时要加强过程控制,提高混凝土浇筑质量。

表3 钢混结合段构件传力分担比例

4 构造参数影响分析

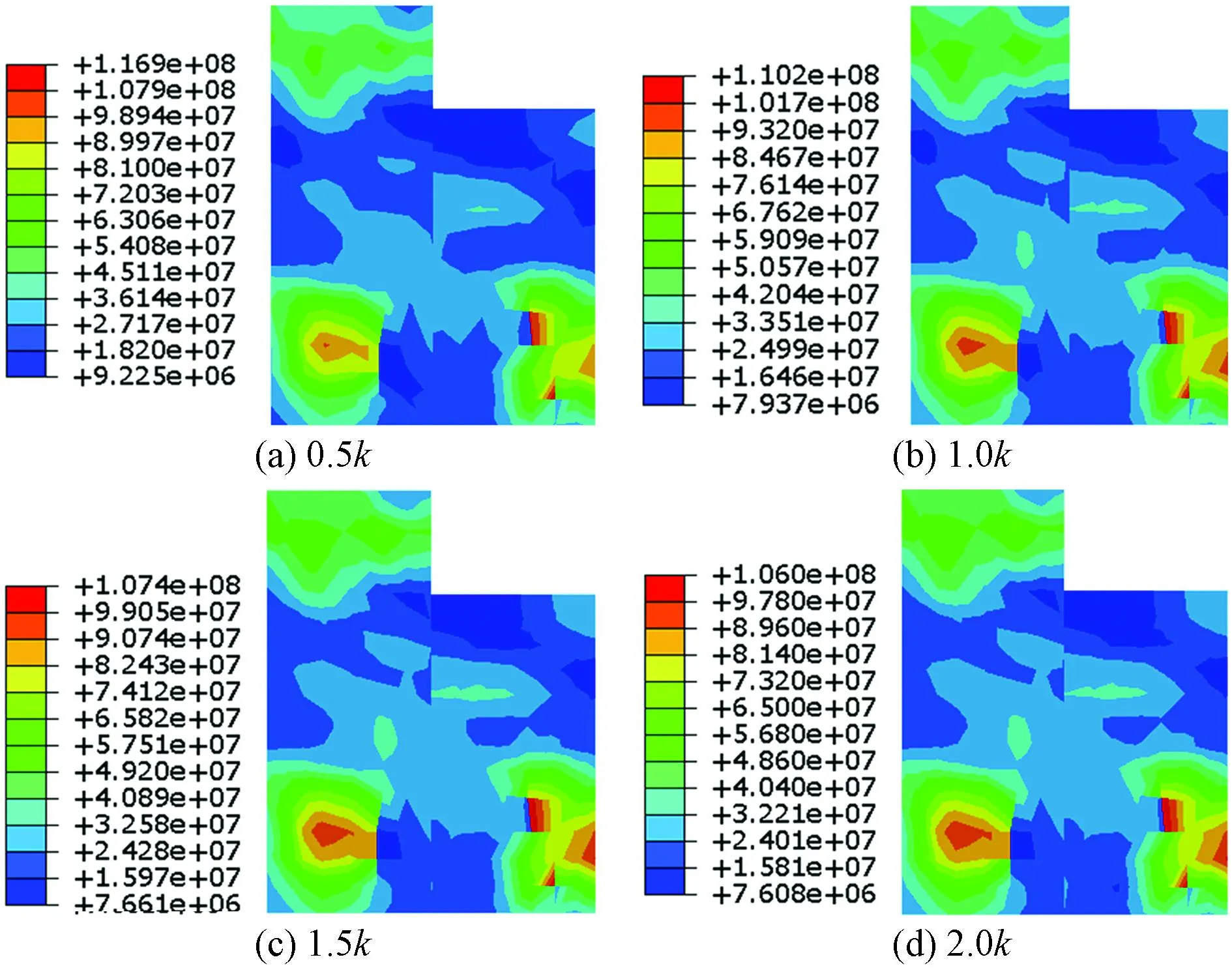

4.1 参数设置

承压板作为钢混结合段内部最主要的传力构件,应力分布更为复杂,以承压板受力性能优化为目标,分析构造参数对承压板受力性能的影响。选取对承压板应力分布影响显著的承压板厚度、剪力连接件抗剪刚度和纵向加劲肋厚度为影响变量,取值分别为原设计值的50%、1.0倍、1.5倍和2.0倍,如表4所示。

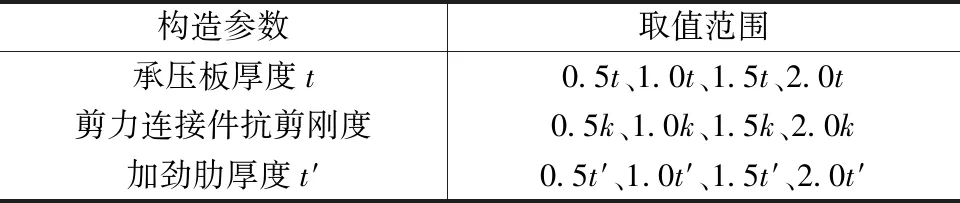

表4 构造参数及取值

4.2 承压板厚度

不同承压板厚度下的承压板von Mises应力如图12所示。由图可得,随着承压板厚度的增加,承压板von Mises应力水平整体降低,应力分布更加均匀,应力集中得以改善。通过增加承压板厚度能够较好地改善承压板的受力行为。但当承压板过厚时,会使得端部混凝土存在压溃风险,对混凝土受力不利,且会对施工造成不便,承压板厚度取值为60~100mm较为合理。

图12 不同承压板厚度下承压板von Mises应力分布云图/Pa

4.3 剪力连接件抗剪刚度

不同剪力连接件抗剪刚度下的承压板von Mises应力分布云图如图13所示。由图可得,随着剪力连接件抗剪刚度的增加,承压板von Mises应力水平降低,这是因为随着剪力连接件抗剪刚度的增加,经由剪力连接件传递的轴向应力变大,而由承压板传递的轴向力变小。所以,可以适当增加剪力连接件的抗剪刚度,以分担和平衡承压板的压力,但需考虑剪力钉和PBL剪力连接件的刚度匹配性。

图13 不同剪力连接件抗剪刚度下承压板von Mises应力分布云图/Pa

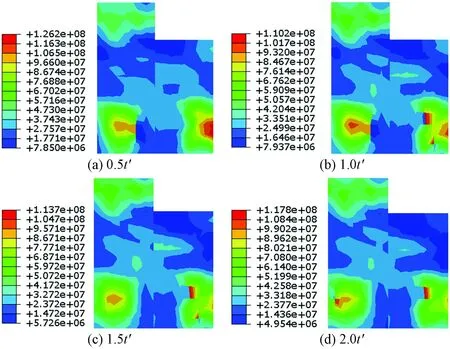

4.4 加劲肋厚度

不同加劲肋厚度下的承压板von Mises应力如图14所示。由图可得,当纵向加劲肋厚度过小时,由于对承压板的刚度贡献不足会使得承压板受力较大,处于较不利状态。当纵向加劲肋厚度过大时,可能会造成局部约束刚度过大使得局部应力集中加剧,对承压板受力不利。本工程中加劲肋厚度选取为28mm,承压板受力较合理,可为类似工程提供参考。

图14 不同加劲肋厚度下承压板von Mises应力分布云图/Pa

5 结语

(1)在最不利轴力荷载工况下,无格室后承压式钢混结合段各部件应力处于合理范围内,竖向变形无明显突变,刚度过渡平顺,承载能力满足设计要求,有较大安全储备;钢混结合段与混凝土横梁连接部位主拉应力相对较大,设计时要加强普通钢筋配置;由于结合面两侧材料和截面形式不同,产生的附加弯矩造成下部结构受力略大,设计时应考虑形心位置偏移对受力的影响。

(2)钢混结合段通过桥面板、承压板、剪力钉和PBL剪力连接件传递荷载,轴向力传递贡献由桥面板、承压板、剪力钉和PBL剪力连接件依次递减。最不利轴力荷载下,桥面板、承压板、剪力钉和PBL剪力连接件传力分担比例分别为57.65%、19.77%、14.68%和7.90%;除桥面板外,钢混结合段内部构件传力占比42.35%,而内部构造复杂,混凝土浇筑难度大,施工时要加强混凝土浇筑质量控制。

(3)随着承压板厚度增加,承压板应力分布更加均匀,应力集中水平降低;剪力连接件抗剪刚度增大能够减小承压板受力,平衡与承压板的传力比例;加劲肋厚度增加会减小承压板受力,但过大会造成承压板局部应力集中。承压板厚度为60~100mm,剪力连接件抗剪刚度适度增加,加劲肋板厚为28mm时,承压板受力明显改善。