基于一种尾矿制备高强混凝土用复合掺合料的试验研究*

2023-12-27郭宇轩马永胜蒋泽宇刘瑞朝庄凯群

郭宇轩, 马永胜, 蒋泽宇, 刘瑞朝, 庄凯群

(1 北京建筑大学建筑结构与环境修复功能材料北京市重点试验室,北京 100044;2 哈尔滨工业大学土木工程学院,哈尔滨 150006)

0 引言

我国85%工业原料来自采矿作业所生产的矿物产品,庞大的矿业生产也产生了大量的工业固体废弃物。尾矿往往被视为选矿作业后无法被利用的低价值产品,在我国工业固体废弃物中储量最多[1]。据统计,尾矿的主要类型为铁、铜、金尾矿,总堆存量占尾矿总产量的83%,其中铁尾矿年排放量接近8.39亿t,铜尾矿约2亿t。长期以来,尾矿主要以堆存的方式处理,给生态环境和矿业企业带来了压力[2]。而尾矿具有巨大的潜在利用价值,一方面尾矿经加工后可直接作为骨料;另一方面尾矿用作混凝土掺合料作为建筑材料可以提高全国大部分地区混凝土矿物掺合料供应量[3]。累积堆存的尾矿利用后可以减少占地面积、改善生态环境,正在产出的尾矿直接利用后还可免建尾矿库,降低工程量。用尾矿制备混凝土能够将尾矿资源化、利用率最大化。将尾矿作为掺合料应用到高强混凝土,更有利于提高尾矿利用率。高强混凝土采用低水胶比和大掺量矿物掺合料用量的原则,为尾矿的再利用提供了有效途径。尾矿微粉复合掺合料研发应用具有一定必要性。

目前,已有研究表明虽然尾矿粉总体活性偏低,但混凝土流动性和长期性能会有所提高。冯永存、宋少民[4]初步验证了铁尾矿微粉作为矿物掺合料的技术可行性,试验表明,铁尾矿微粉对混凝土工作性和28d强度的影响和粉煤灰相同,可以作为矿物掺合料。侯云芬等[5]研究了铁尾矿粉对混凝土流动性和强度的影响,结果表明,水胶比是影响混凝土流动性和强度的主要因素,当配合比最合理时,混凝土拌合物具有最佳的流动性,铁尾矿有助于提高混凝土的强度。刘佳等[6]以铁尾矿微粉和粉煤灰进行复配研究对高强混凝土强度的影响,研究表明,在0.21水胶比下,铁尾矿微粉和粉煤灰掺量分别为60%和16%时,混凝土后期强度达到100MPa,并且在水化过程中会生成大量水化硅酸钙凝胶和钙矾石。另有研究表明[7]尾矿自身具有微弱的水化活性,利用改性金属尾矿微粉的不同细度与矿粉、粉煤灰等掺合料复配制得大流态混凝土,对混凝土强度有显著改善。本文在以上研究的基础上,研发一款高强混凝土用复合掺合料(HSC-CMAC),并以此为基础改善其性能,自主研发出一种以高活性、高流变、降粘为特点的易流型高强混凝土用复合掺合料(简称HSC-CMAC-F)。

1 试验概况

1.1 原材料

水泥采用P·O 42.5水泥;矿粉采用S105矿粉;粉煤灰采用Ⅰ级粉煤灰;尾矿微粉比表面积550m2/kg;市场销售的混凝土复合掺合料采用(超细)混凝土复合掺合料(简称成品复合掺合料);混凝土减水剂采用具有减水、缓释等功效的聚羧系高性能减水剂(简称超塑化剂)和仅有减水功能的聚羧酸减水剂;骨料均采用粗骨料,是粒径为5~10mm、10~20mm的碎石,5~10mm碎石的含泥量为1.3%,表观密度为2690kg/m3,10~20mm碎石含泥量为1.5%,表观密度为2710kg/m3;细骨料为机制砂,最大压碎指标值为9.5%,比粒度为5.2,表观密度为2620kg/m3,空隙率为38%,石粉含量为2.6%,亚甲蓝值为0.75g/kg。水泥基本物理性能见表1,各种矿物掺合料与成品复合掺合料基本物理性能见表2,超塑化剂和聚羧酸减水剂性能指标见表3,各项粉体材料化学组成见表4。

表1 水泥基本物理性能

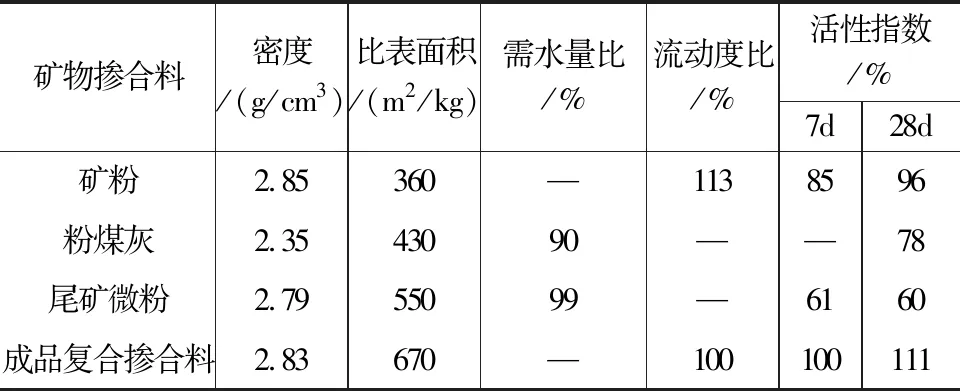

表2 矿物掺合料与成品复合掺合料基本物理性能

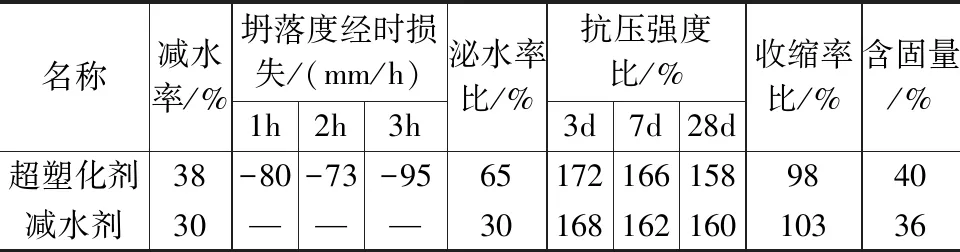

表3 超塑化剂和聚羧酸减水剂性能指标

表4 粉体材料化学组成/%

1.2 试验设计

1.2.1 HSC-CMAC制备

(1)不同比表面积的矿粉、尾矿微粉胶砂试验

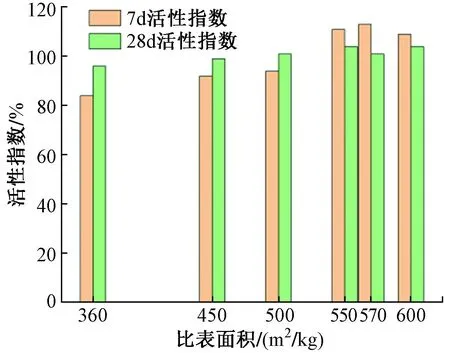

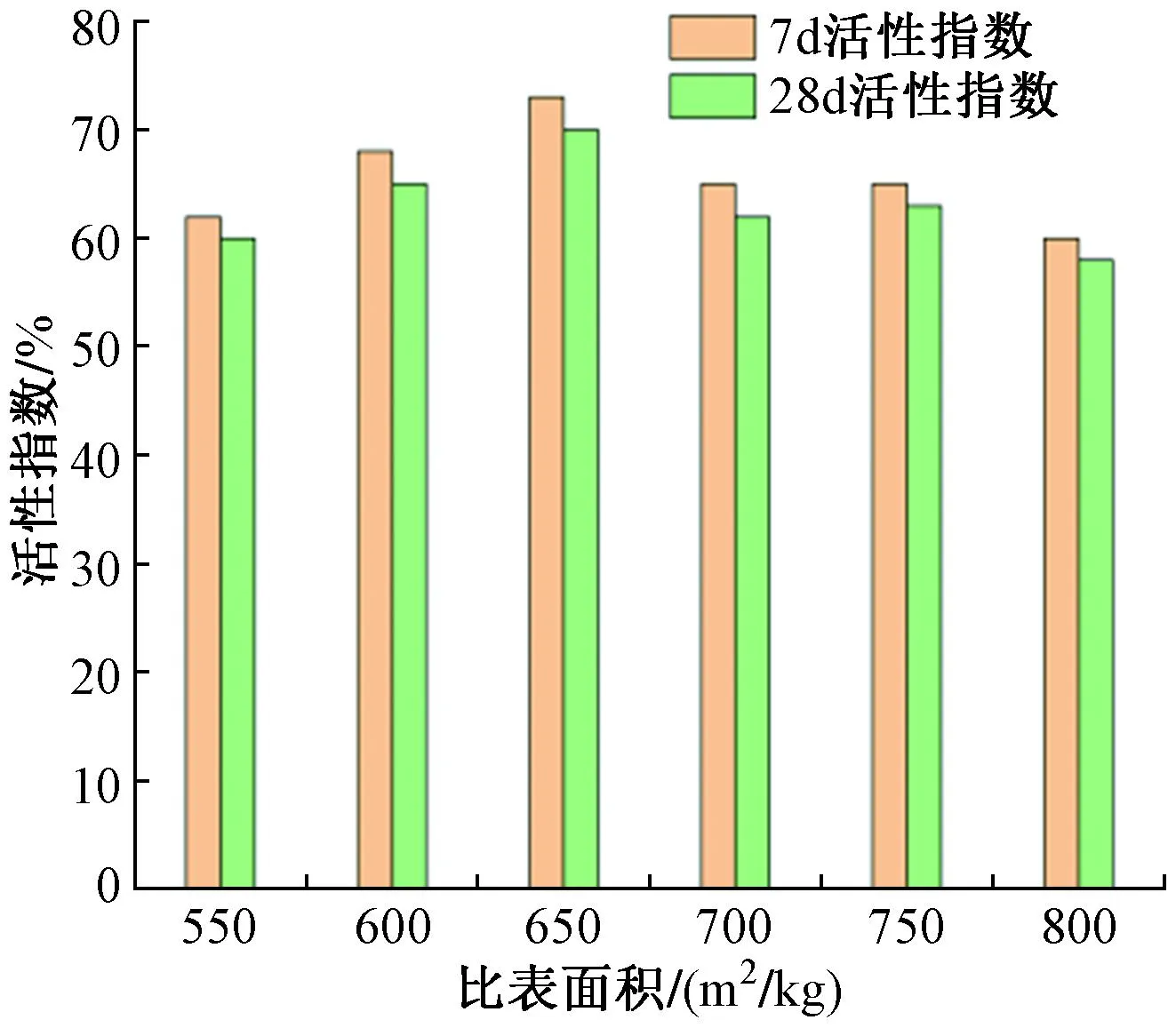

利用超微粉磨机对矿粉和尾矿微粉原灰进行粉磨至不同比表面积。不同比表面积的矿粉、尾矿微粉胶砂试验依据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)[8]和《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)[9]进行测定。不同比表面积矿粉流动度比和活性指数变化趋势见图1、2,不同比表面积尾矿微粉需水量比和活性指数变化趋势见图3、4。

图1 不同比表面积矿粉流动度比

图2 不同比表面积矿粉活性指数

图3 不同比表面积尾矿微粉需水量比

图4 不同比表面积尾矿微粉活性指数

由图1、3可知,矿粉的流动性和尾矿微粉的需水量行为均劣于二者的原灰,这是由于矿粉和尾矿微粉均具有不规则颗粒,经过粉磨机研磨后,粉体粒形较差。以尾矿微粉为例,从SEM图(图5)中可以清晰看到,粉磨后的尾矿微粉颗粒大多呈现针棒状、片状和板状等不规则形状,且表面有锯齿状或不规则突起。随着粉磨时间的延长,这些不规则粒形进一步增多,导致浆体流动性和需水行为变差。由图2、4可知,矿粉活性指数随着比表面积的增大而提高。当比表面积增大至570~600m2/kg时,活性指数有所降低。将矿粉进行机械粉磨是利用粉磨技术改变其比表面积发挥火山灰活性效应,寻找活性效应发挥最佳所对应的比表面积,但比表面积对活性的影响是有限的,超过这一范围,活性反而会降低。尾矿微粉粉磨至比表面积650m2/kg时活性指数达到最大,发挥出填充作用和微弱的火山灰活性。

图5 不同放大倍数下尾矿微粉SEM图片

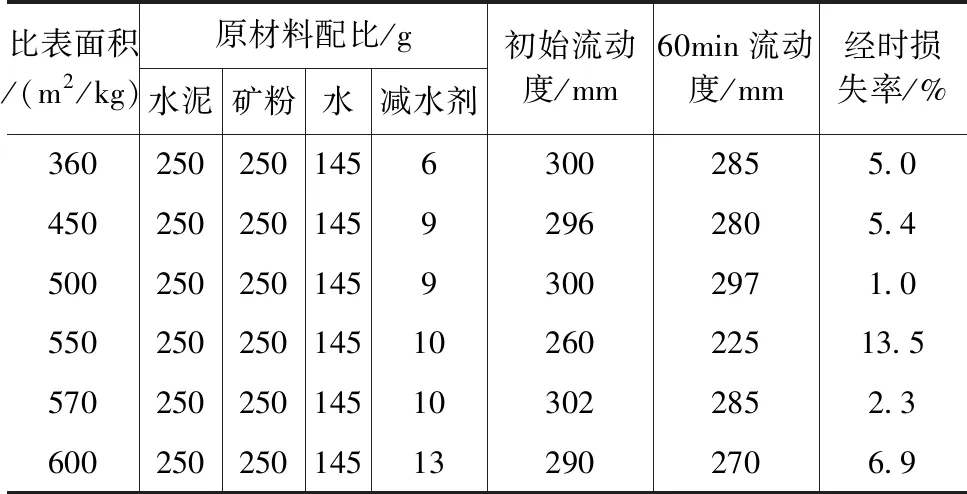

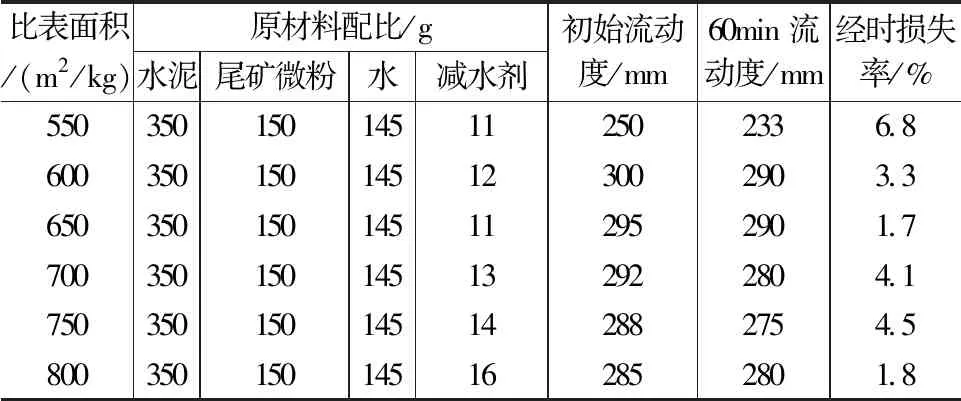

(2)不同比表面积的矿粉、尾矿微粉与减水剂相容性试验

不同比表面积的矿粉、尾矿微粉与减水剂相容性试验参考《水泥与减水剂相容性试验方法》(JC/T 1083—2008)[10]进行测定。胶凝材料总量为500g,矿粉、尾矿微粉分别替代50%和30%的水泥用量。通过调整净浆的减水剂掺量测定减水剂饱和点、净浆初始流动度、60min流动度以及60min经时损失率,试验结果见表5、6。

表5 不同比表面积矿粉与减水剂相容性试验结果

表6 不同比表面积尾矿微粉与减水剂相容性试验结果

由表5、6可知,矿粉的比表面积为550~600m2/kg时,流动性和活性指数较高,减水剂掺量饱和点为2.0%~2.6%;尾矿微粉在比表面积为600~650m2/kg时,需水量比与减水剂掺量饱和点相对较低,且活性较高。但由于矿粉的比表面积在570~600m2/kg时减水剂掺量饱和点增幅较大,因此HSC-CMAC选用比表面积550~570m2/kg的矿粉和600~650m2/kg的尾矿微粉,粉煤灰使用原灰。

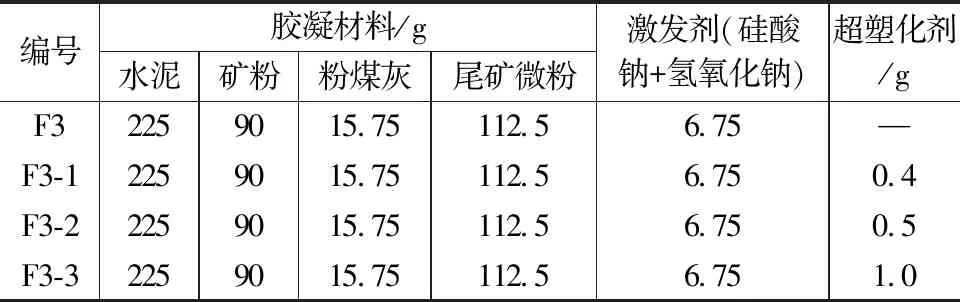

(3)HSC-CMAC的碱活化

为提高HSC-CMAC的活性指数,对HSC-CMAC采用碱活化的方式进行强度的激发。Bakharev等[11]研究表明,胶凝材料的碱活化过程分为三步:1)“解体-凝结”,碱类激发剂促进铝硅酸盐颗粒中的Al-O和Si-O断裂,释放出活性Al和Si,后经脱水反应相互凝结;2)“凝结-缩聚”,活性Al和Si凝结后进一步发生缩聚反应形成凝胶;3)“缩聚-晶化”,缩聚反应形成的二维凝胶物质继续进行脱水反应,凝结重组后形成三维网状结构,再进一步成为半晶体类沸石结构。

HSC-CMAC与成品复合掺合料胶砂试验配合比见表7,胶砂试验根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)进行。HSC-CMAC与水泥用量的比例为1∶1,尾矿微粉占复合掺合料的50%。HSC-CMAC与成品复合掺合料均以50%掺量取代水泥进行相关性能测试。

表7 HSC-CMAC与成品复合掺合料胶砂配合比

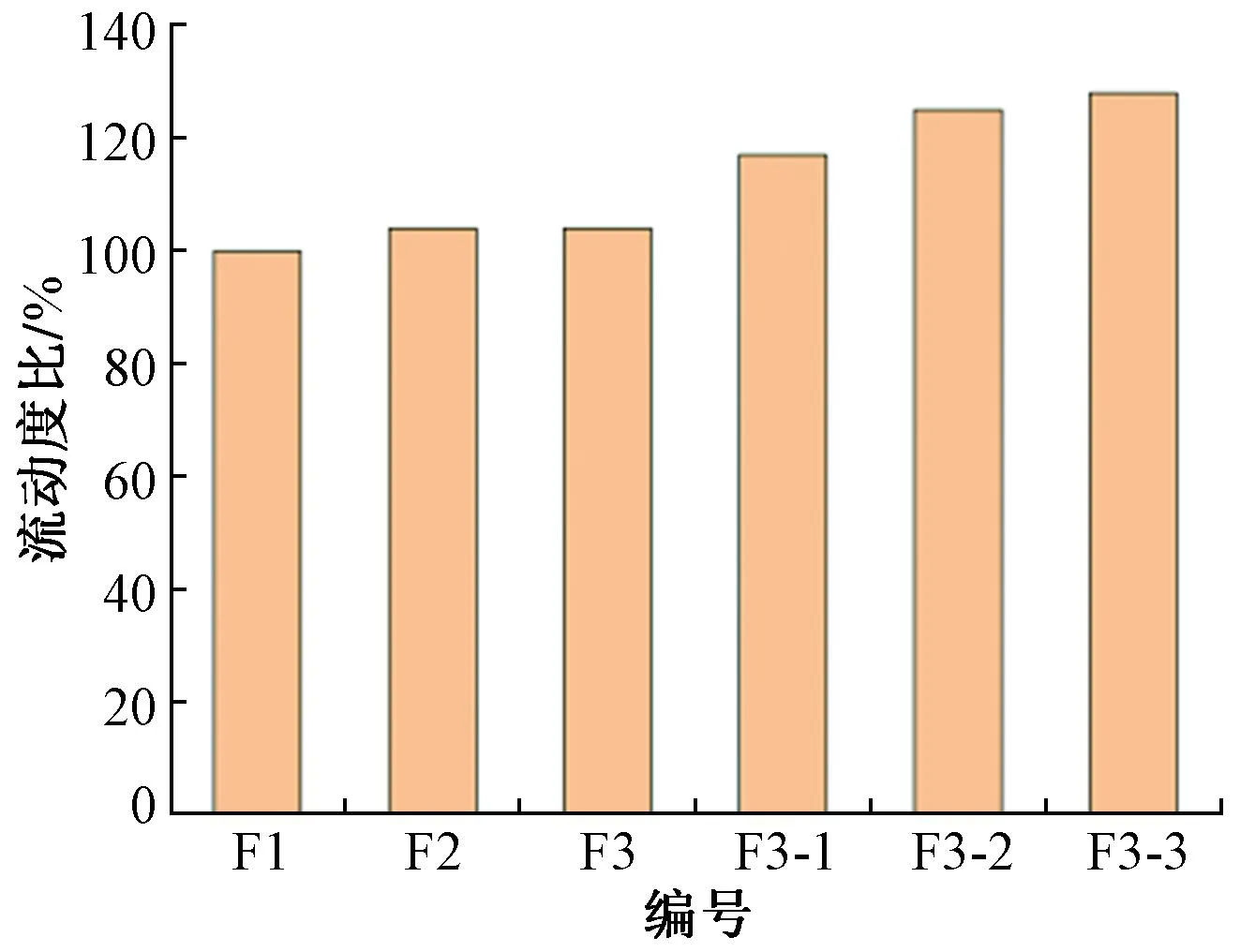

1.2.2 HSC-CMAC-F制备

为满足高强混凝土大流态的要求,所研发的复合矿物掺合料不仅要满足强度要求,而且流动性、触变性要满足要求。因此在研发复合掺合料时,流动度比一般控制在不小于120%,活性指数不低于105%。基于此思路,在原配合比基础上,掺入液态超塑化剂(不计入胶凝材料用量)这类可以提高浆体流动性的外加剂。HSC-CMAC-F胶砂试验配合比见表8。

表8 HSC-CMAC-F胶砂试验配合比

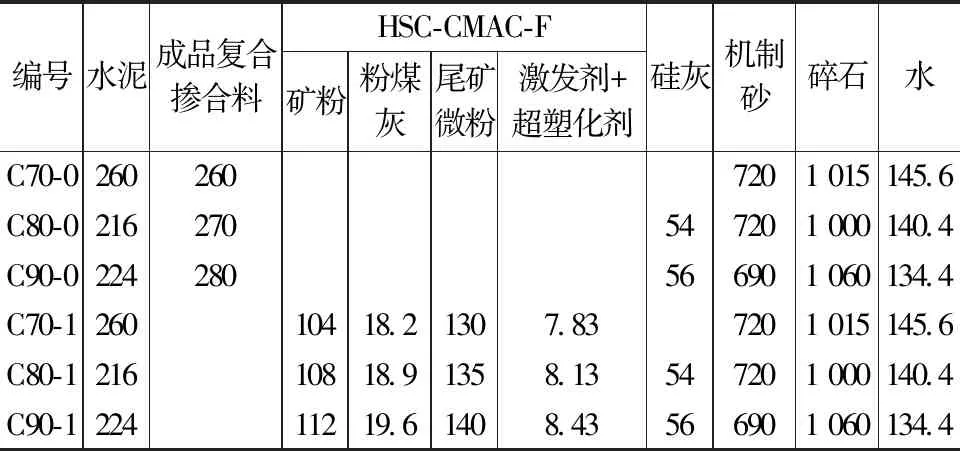

1.2.3 HSC-CMAC-F高强混凝土试验

通过试验,超塑化剂在胶凝材料中掺入量过大时,虽然流动性会有较大改善,但掺量超过0.1%时会有泌水现象。因此在高强混凝土中选用编号F3-2的配合比,用以配制C70、C80和C90强度等级的HSC-CMAC-F高强混凝土,其中尾矿微粉50%,矿粉40%,粉煤灰和激发剂分别占7%和3%,超塑化剂不计入胶凝材料中,掺入量为0.1%。C70、C80和C90高强混凝土的水胶比分别为0.28、0.26和0.24,砂率依次为41%、42%和39%。分别采用HSC-CMAC-F与成品复合掺合料以50%掺量的相同条件下进行C70、C80和C90高强混凝土性能测试比对。C70、C80和C90高强混凝土配合比见表9,其中C70-0、C80-0、C90-0代表成品复合掺合料配制的高强混凝土,C70-1、C80-1、C90-1代表HSC-CMAC-F配制的高强混凝土。

表9 高强混凝土配合比/(kg/m3)

高强混凝土拌合物性能依据《高强混凝土应用技术规程》(JGJ/T 281—2012)[12]进行试验。高强混凝土力学性能试验依据《混凝土力学性能试验方法》(GB/T 50082—2019)[13]进行测定。

2 结果与讨论

2.1 HSC-CMAC、HSC-CMAC-F与成品复合掺合料胶砂性能比对

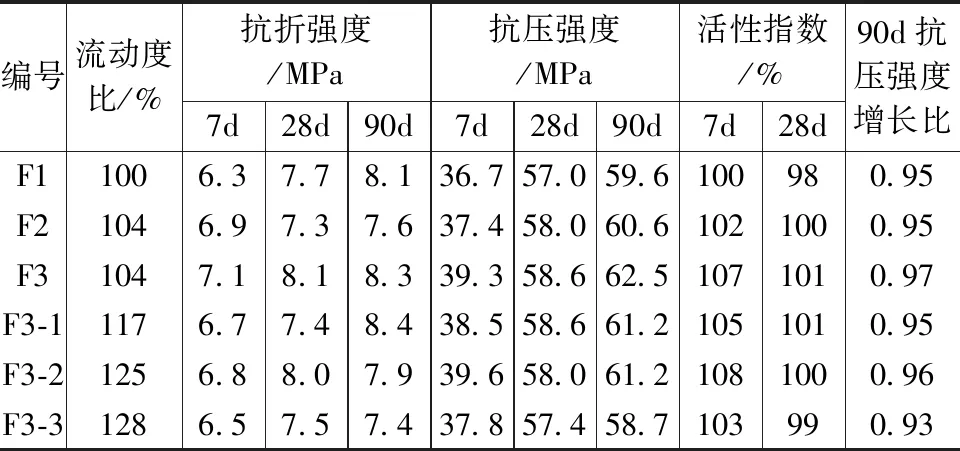

HSC-CMAC、HSC-CMAC-F与成品复合掺合料胶砂性能数据见表10。胶砂流动度比和活性指数变化趋势见图6、7。

图6 复合掺合料胶砂流动度比

图7 复合掺合料胶砂活性指数

表10 胶砂性能数据

根据试验数据,将F2、F3两组数据与F1组进行对比可知,当不掺入超塑化剂时,F2组胶砂在未使用碱激发的情况下相比于成品复合掺合料胶砂,其性能已有改善;F3组在使用硅酸钠和氢氧化钠复合激发体系后,活性指数相较前两组有明显的提升,后其强度也有所提高。为满足高强混凝土大流态的需求,需要对胶砂拌合物进行工作性的改善。在F3配比的基础上掺入液态超塑化剂,当掺入量为0.1%时,胶砂流动度达到最大,拌合物性能良好;超塑化剂掺量进一步提高时,拌合物性能开始变差,对强度也有影响。

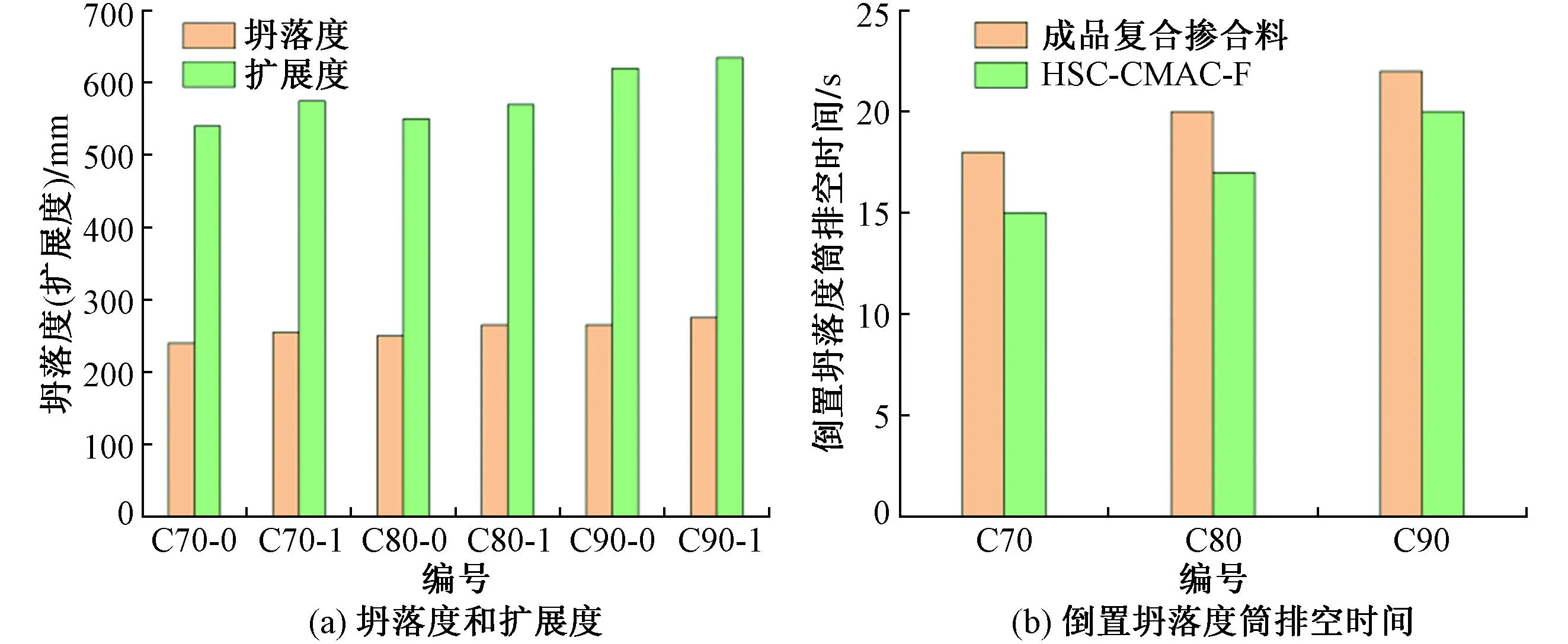

2.2 HSC-CMAC-F与成品复合掺合料对高强混凝土拌合物性能的影响

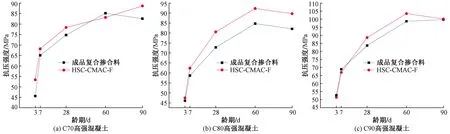

本试验将研发的HSC-CMAC-F与成品复合掺合料进行高强混凝土拌合物性能上的对比,包括坍落度、扩展度、倒置坍落度筒排空时间和坍落度经时损失。通过固定两种复合掺合料高强混凝土外加剂掺量来测定对拌合物性能的影响。C70、C80、C90高强混凝土中超塑化剂掺量依次为2.5%、3.5%、4.0%。两种复合掺合料制备的C70、C80、C90高强混凝土中超塑化剂掺量依次为2.5%、3.5%、4.0%,工作性对比见图8,各龄期抗压强度对比见图9。

图8 两种复合掺合料高强混凝土工作性对比

图9 两种复合掺合料高强混凝土各龄期抗压强度对比

通过对比成品复合掺合料高强混凝土拌合物的性能,在相同复合掺合料和外加剂掺量的情况下,HSC-CMAC-F高强混凝土拌合物的坍落度和扩展度更高,流动性更好;并且由于磨细尾矿微粉可以起到一定的降黏作用,倒置坍落度筒排空时间也相对较低。

在各龄期的抗压强度方面,HSC-CMAC-F高强混凝土也要优于成品复合掺合料的高强混凝土。对于成品复合掺合料高强混凝土,由于复合掺合料掺量较大,早期强度较低;但在HSC-CMAC-F中由于有碱类物质用以激发矿渣活性,并且磨细的尾矿微粉更有利于填充孔隙,使混凝土结构更为致密,因此此种复合掺合料高强混凝土早期强度较高。并且相比于成品复合掺合料,HSC-CMAC-F的后期强度增长幅度较大。

3 结论

(1)在研发复合掺合料的过程中需要对矿物掺合料原材进行性能测试并进行相应的加工处理。在本试验所研发的尾矿微分复合掺合料中,S105矿粉在比表面积为550~570m2/kg时,活性指数最高,流动性较好,减水剂用量相对较低;尾矿微粉在比表面积为600~650m2/kg时活性较高,需水量比和对外加剂的吸附性相对较低,适用于HSC-CMAC-F的研发。

(2)在尾矿微粉、矿粉、粉煤灰形成的复合掺合料中使用氢氧化钠和硅酸钠复合激发的方法可以形成活性更高的复合掺合料。相比于不使用激发剂的情况下,碱活化的方法使早期的活性指数提高了5%,后期活性也有所提高。

(3)在HSC-CMAC中掺入0.1%的超塑化剂,使HSC-CMAC的流动性有极大改善。与HSC-CMAC相比,HSC-CMAC-F的流动度比提高21%,更能满足高强混凝土大流态的需求。但超过0.1%的掺量,拌合物性能有所下降、胶砂强度降低。

(4)与成品复合掺合料配制的高强混凝土性能相比,在和易性方面,HSC-CMAC-F的掺入对高强混凝土拌合物工作性有显著的改善;在抗压强度上,不仅早期强度有所提高,中后期强度也有较大发展。