永磁悬浮列车磁路设计与仿真研究

2023-12-27林浩立陈斯烨朱椰毅

范 骁,韦 强,林浩立,陈斯烨,朱椰毅

(1.浙江师范大学工学院,浙江金华 321004;2.浙江金温铁道开发有限公司,浙江金华 325000)

1 引言

随着运输效率与能力的攀升以及核心驱动技术的更迭,轨道交通逐步开始脱离传统的轮轨黏着与机械摩擦,朝着具有零磨损、低能耗、低振动、高适配等优势的磁浮交通方向不断跃进。当下主流磁浮系统的分类有电磁悬浮系统、电动悬浮系统及超导电磁悬浮系统等,而永磁悬浮列车作为一种新型的轨道交通制式,利用车体与轨道间永磁体本身的磁场实现“零功率”悬浮,具有构造简单、成本低廉、无噪声、能耗低的优势。基于以上特征,结合“十四五”规划中“碳达峰、碳中和”的环保发展政策,永磁悬浮技术具有相当可观的研究空间与应用价值。

在永磁悬浮技术的诸多研究领域中,磁路设计是至关重要的一环,其要求结合特定的磁体排布模式,合理地对永磁体结构参数进行优化,在相对厚的非磁性层或空间中高效利用梯度磁场[2]。该技术应用于永磁悬浮列车中,磁路设计环节决定了其悬浮性能中的承载能力,需要在保证悬浮力指标的同时获得相对较大的浮重比方案。传统的永磁磁路设计分析主要依赖于技术人员丰富的工程经验与扎实的理论基础,其使用的优化工具在处理多点计算时存在局限性[3]。Ansys Maxwell 作为电磁场低频仿真软件,基于有限元的算法及自适应网格划分技术的特征,能在永磁磁路设计中为静态多点与瞬态过程分析提供便捷高效的求解,在进行磁体排布方式选择、参数优化、结构设计时优越性显著。金利安[4]提出一种径向Halbach 阵列永磁电动悬浮装置,并使用Maxwell 的二维瞬态模块分析其磁轮装置于既定参数下的力特性。江洋[5]结合Maxwell 的有限元计算综合优化系统永磁体的宽高,分析Halbach 阵列产生的悬浮力以及磁场分布特性,并结合计算得到一种最优的Halbach 阵列几何尺寸参数。马彦超[6]等以空间相机结构为例提出一种多导轨永磁悬浮系统,并使用Maxwell与MagNet 软件进行静态、动态磁场仿真,实现了对系统悬浮力、磁感应强度分布等磁路参数的优化。

本文以自行设计的初始永磁悬浮模型为例,使用Ansys Maxwell 软件针对其磁路设计原始方案进行模拟分析,对比不同悬浮模式及其磁体结构的悬浮效率,结合直线型四模块Halbach 永磁阵列及其磁路优化,构建“1 m 长永磁导轨悬浮3 t、3.5 t、4 t、4.5 t 重车载”4 种可行性方案,为永磁悬浮列车工程的实际应用提供技术指导。

2 初始永磁悬浮模式仿真与优化

2.1 初始悬浮模式与简化模型建立

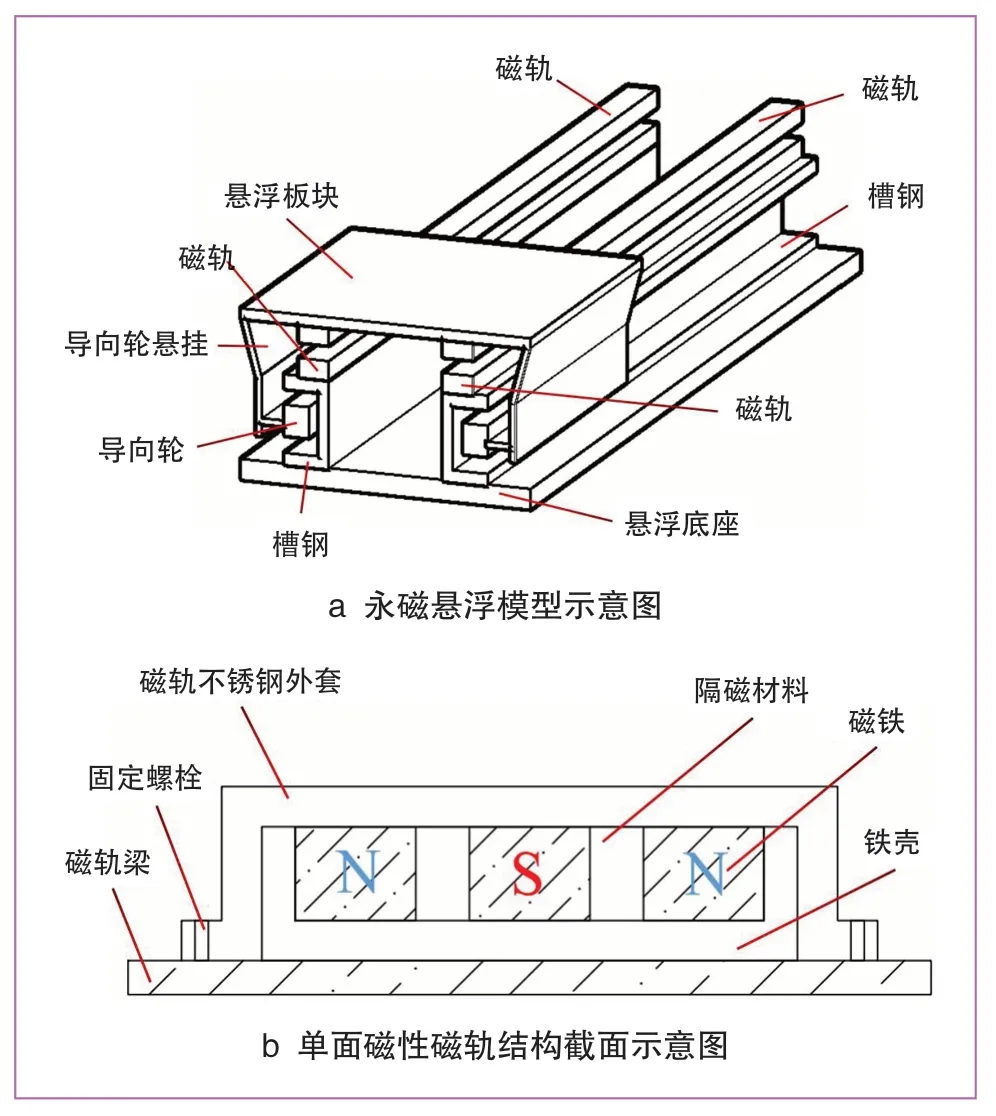

永磁磁浮列车的悬浮模式选型是磁路设计的决定性环节,其宗旨是使用数量最少、性价比最优的永磁体,完成最大质量的车载悬浮指标。因此,合理布置选定磁体以构建稳定的高密磁通磁场,是完成悬浮指标与减少工程开支的前提。图1 展示了初始的悬浮模式选型原始方案,此相斥型“永磁悬浮模型”所完成的主要指标是在上下2 对磁轨之间的间隙为6 mm 时,能浮起长1 m、总重为4 t 的悬浮板块。在磁平衡方面,竖向平衡由车厢的重力与磁轨之间的斥力进行控制(在空载与重载时上下允许浮动约10 mm,类似空气弹簧,无需增加控制装置)。横向稳定由导向轮及磁轨中磁铁的磁路制约,由于此设计基于直线运行,导轨与抱轨结构导向轮之间的侧向压力较小,使得摩擦力维持在误差范围内。

图1 初始的永磁悬浮模型原始方案

此悬浮制式采用传统直线型对极式径向充磁式磁体排布,由于单面磁性磁轨的导磁来源只有上下磁轨,因此在Ansys Maxwell 中进行简化建模时保留与磁轨相连接的悬浮板块与上槽钢2 个导体板部分。原始方案中的永磁悬浮模型简化得到的全局阵列结构以及二维磁力线分布如图2 所示,上槽钢与悬浮板块使用导磁材料制备,在仿真中所使用的材料为10 号钢。永磁体选用钕铁硼磁铁(简称NdFeB),牌号为N48,记作NdFeB-N48。此悬浮模型中采用的永磁体及其主要参数如表1 所示。初始方案中,永磁体采用上下最大面积有磁的厚度充磁。

表1 永磁悬浮模型原始方案中永磁体及其主要参数

图2 原始方案中的永磁悬浮模型简化得到的全局阵列结构以及二维磁力线分布

2.2 初始悬浮模式磁体尺寸优化

初始永磁悬浮模型原始方案的磁体结构阵列示意如图3 所示,阵列的原始计算参数如表2 所示,根据装配方案要求以及便于实际磁体组装的原则,控制上下导体板的尺寸以及材料不变,并控制气隙间距在6 mm。优化目标为永磁体高度H、永磁体横向宽度W与磁体间距I。

表2 阵列的原始计算参数

图3 初始永磁悬浮模型原始方案的磁体结构阵列示意图(单位:mm)

2.2.1 磁体间距优化

在初始对极式磁路设计中,保留合适永磁体间距可实现工作气隙处更密集的磁感聚焦,使得磁体路径的磁感应强度波动趋于稳定,模型悬浮力也随之变化,因此磁体间距I对悬浮模型能否提供稳定且足够的悬浮力有一定影响。磁体间距使用隔磁板进行填充,受限于装配空间,在隔磁板高度与永磁体一致的条件下,其宽度的范围需限制在0~9 mm。

在Ansys Maxwell 中建立2D 仿真模型,上下导体板材料选用steel1010(10 号钢),定义永磁体的材料参数如表1 所示。仿真中设定边界为矢量磁位边界条件,定义边界上的矢量磁位A 的常数值,边界处的磁场与边界正切,不会漏磁至边界外。永磁体高度H设置为25 mm,宽度W设置为24 mm 并采用等宽对极,隔磁板的材料定义为铝,共设置4 种尺寸方案:隔磁板宽度为0(不设隔磁板);隔磁板宽度为2 mm;隔磁板宽度为4 mm;隔磁板宽度为6 mm。

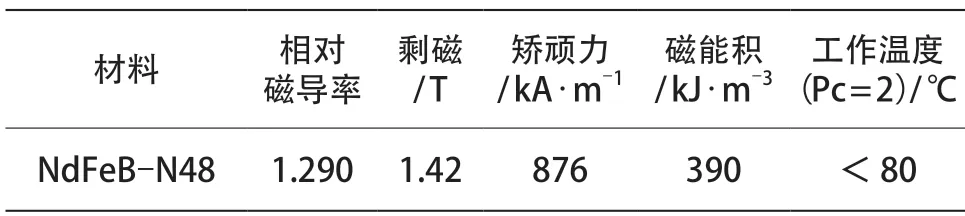

为直观反映磁体间距调整所导致的磁感强度分布改变所引起的系统悬浮力变化,并且同时验证隔磁板的填充不会对最终结果产生较大影响,图4 展示了20 mm×30 mm 与24 mm×25 mm 2 种尺寸永磁体在等宽条件下随磁体间距增大的悬浮力变化曲线。对其分析可得出以下2 个结论:①隔磁板的设置对系统悬浮力的变动影响不足1%,可忽略不计;②在限制装配范围内(0~9 mm),2 种尺寸磁体的模型悬浮力均随着磁体间距的增大而增大。对图4 数据利用数据分析软件(SPSS)进行多项式拟合,控制常规残差在0~0.15,得到未设置隔磁板时2 种磁体尺寸的悬浮力数值表达式如下。

图4 2 种尺寸永磁体随磁体间距增大的悬浮力变化曲线

式(1)、式(2)中,I表示磁体的间距。从表达式中求得两式的极值即悬浮力最大时,磁体间距分别为I24×25=13.53 mm,I30×20=7.53 mm,即3 块磁铁的几何中心间距保持在37.53 mm 时,可使模型悬浮力最大化。可进一步得出结论:改变磁体间距实则控制不同尺寸磁体的几何中心距离,在限制装配范围内(0~9 mm),为获得最大的悬浮力,应使得永磁体横向总宽度W为90 mm 以获得最大的磁体间距I。

2.2.2 永磁体尺寸优化

传统直线型对极式磁体排布中,永磁体的尺寸结构决定磁场的空间分布形式,同时也对永磁悬浮系统稳态下的悬浮力大小有至关重要的影响[7]。在进行磁体尺寸优化时,需明确对应指标来完成具体磁路的设计,可引入浮重比(即磁体阵列产生的悬浮力与自身重力的比值)来进行衡量。考虑永磁体高度H、永磁体单体宽度w、永磁体间距I协同优化,且同时配合实装时轨道宽度、车体预留空间、加工制造成本等工艺要求,可选择永磁体横截面积S作为后续仿真的固定参数,此定参方式能解决浮重比中磁体自身重力作为变量的不稳定性,同时能在优化过程中直接确定单个磁体的最佳宽高比,简化计算与实验流程。

选定初始单个永磁体横截面积S=600 m2、单体宽度w1=24 mm、高度H1=25 mm,控制横向总宽度W1=W2=90 mm,在Maxwell中设定单体宽度从w1=24 mm增大至w2=30 mm,对应永磁体高度H1=25 mm 减小至H2=20 mm,永磁体间距从I1=9 mm 减小至0。

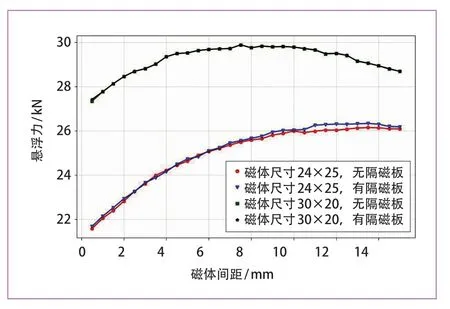

图5 展示了系统悬浮力随着宽度增值改变的变化曲线,分析图表可以得到以下结论:在单个磁体等宽且受装配空间约束条件下,改变磁体宽高比所能得到的最大悬浮力Fmax=27.51 kN;在单个磁体等宽条件下,宽度增值于2.6~4.8 mm 区间内可将悬浮力维持在最大悬浮力的99.1%~100%;在初始单个永磁体横截面积S=600 m2条件下,所对应的最优宽高比w/H在1.179~1.382 范围内。

图5 模型悬浮力随宽度增值增大的变化曲线

根据上述结论数据,选取4 种不同的宽度增值,对应w3=27 mm、w4=27.5 mm、w5=28 mm、w6=28.5 mm并计算得到对应的宽高比w/H为1.216、1.261、1.308与1.351。对阵列磁体进行标号,记图2a 中上方阵列从左向右第一对磁体为①号磁体,以此类推确定②号与③号磁体,并记各自初始宽度为0 值。实验中控制横向总宽度W=90 mm,并控制①、③号宽度一致,即w①=w③且w①+w②+w③=90 mm,以①、③号磁体宽度增值为自变量,模型悬浮力F为因变量进行曲线绘制,得到图6,并对图6 的4 组数据利用SPSS 软件进行多项式拟合,控制常规残差在0~0.15,得到4 种磁体尺寸的悬浮力数值表达式,分别为式(3)~式(6)。

图6 模型悬浮力随 ①、③号磁体宽度增值增大的变化曲线

其中,Δw表示①、③号磁体宽度增值,通过分析式(3)~式(6),可以得到以下结论:在初始悬浮模式与既定阵列的原始计算参数的共同约束下,最优磁路设计下的最大悬浮力Fmax=28.99 kN;定义系统的理想悬浮力Fi≥0.99Fmax,根据磁体不同的初始宽度,系统获得理想悬浮力时的①、③号磁体宽度增值为-4.52 mm~-3.07 mm,对应侧宽比w②/w①在1.375~1.530 为相对最优;借助Ansys Maxwell 仿真建模与有限元计算,取实验用NdFeB-N48 永磁体的密度为7.5 g/ cm3,得到初始悬浮模式下最优磁路设计的浮重比F/G=109.56。

通过上述在Ansys Maxwell 仿真实验所分析得到的最优磁路无法满足“1 m 长永磁导轨悬浮3 t 车载”的方案指标,又由于初始悬浮模式下磁体阵列的磁力聚集、磁感利用效率等方面存在固有弊端,需要在后续优化中针对磁体充磁方向、磁体阵列周期排布模块数等方面进行调整。

3 直线型 Halbach 永磁阵列仿真与优化

Halbach 永磁阵列是一种特殊的永磁结构,最早由Klaus Halbach 在1979 年提出[8]。其采用直线排列的永磁磁铁,相邻磁体的磁化方向交替排列,使得阵列磁场在一个方向上增强,而在另一个方向上抵消,在工作侧产生非常强大的磁场,而在非工作侧几乎没有磁场。

Halbach 永磁阵列具有以下特点:可在工作空间中得到高度理想的正弦分布磁场,压缩气隙磁场中的谐波成分,使磁场可控而稳定;弱磁侧磁场幅值仅占强磁侧的10%~15%,能高效地将磁场聚焦于工作区,形成单侧加强式磁场,使永磁体工作点超过0.9[9]。

在永磁悬浮模型中,Halbach 永磁阵列能使面向轨道的强磁侧提供更大的悬浮力效率,同时起到很好的磁屏蔽作用。

3.1 直线型 Halbach 永磁悬浮模型构建

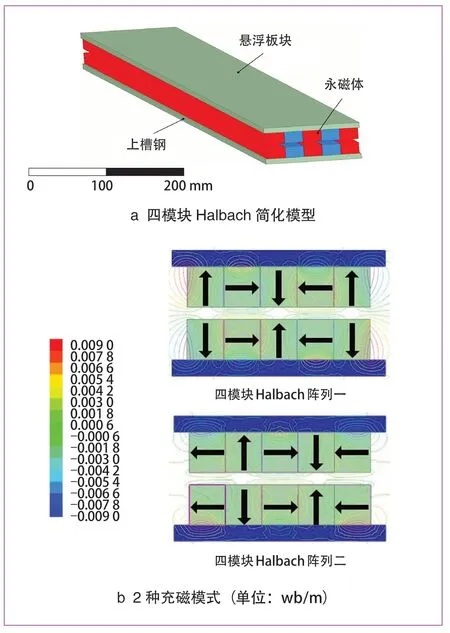

本文采用2 种四模块Halbach 永磁阵列组成永磁悬浮模型,简化得到的全局阵列结构以及2 种充磁模式的二维磁力线分布如图7 所示(后续简称为“阵列一”与“阵列二”)。上槽钢与悬浮板块使用导磁材料制备,在仿真所使用的材料为10 号钢。

图7 四模块Halbach 永磁悬浮模型及其2 种充磁模式

3.2 直线型 Halbach 永磁悬浮模型的浮重比优化函数

初始悬浮模式中使用定参横截面的优化方法,本质是控制浮重比中的磁体重量不变,在磁体总长固定时其横截面积也一致。此处采用与其类似的优化模式,即控制有限重量的磁体使其相对极板表面的一个极距内磁场最大化[10]。

选用永磁阵列每个极距长度区间所分布的磁场强度作为优化指标:

在计算优化指标过程中,忽略端部效应对磁场产生的影响,并假设永磁阵列的长度为无限长,此时计算选定永磁体极板与另一侧极板相互作用一侧的磁场,其表达式为[11]:

式(8)中,Br为永磁体剩磁,m为一个波长的模块数(本文中选用的2 种永磁阵列中m=4);p为波数。如图8 所示,四模块Halbach 阵列的高为H;d为悬浮气隙的高度;极距为τ,则一对极长为2τ,所对应一对极长磁体的横截面积为2C。

图8 四模块Halbach 阵列高度、极距与气隙间距标示

同时波数p与极距τ的关系为:

将式(8)代入式(7),同时由式(9)、式(10)可将优化指标写成:

其中,Br、m为已知,在控制悬浮气隙d与一对极长磁体的横截面积2C不变时,α是关于H的函数,由于最终目标为求出α的最大值,所以即求解α取得极值点时H的值:

化简可得:

最后获得H关于C与d的表达式:

在确定C与d的取值后,式(14)有唯一解,即存在唯一大于等于0 并使得优化目标α取极大值的H值。

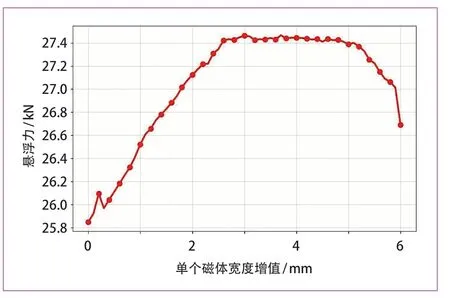

根据表2 中磁体计算参数,确定C=720 mm2,d=6 mm,代入式(14)计算可得H=21.124 mm,为验证优化指标的准确性,以阵列一与阵列二为优化目标,控制C与d的数值不变,使极距τ在30~42 mm 变化(即单个磁体宽度从15 mm 增长至21 mm,宽度增值零点对应磁力宽度为18 mm),以宽度增值为自变量,模型系统悬浮力为因变量,绘制变化曲线如图9 所示。

图9 模型悬浮力随单个磁体宽度增值增大的变化曲线

分析图9 可以得到以下结论:①极距τ在30~42 mm 变化时,阵列一取得模型悬浮力最大值为Fmax1=39.957 kN,宽度增值取-0.6 mm,阵列二取得模型悬浮力最大值为Fmax2=37.606 kN,宽度增值取-1.4 mm;② 定义系统的理想悬浮力Fi≥0.99Fmaxi,阵列一取得模型悬浮力理想值时,宽度增值区间为-1.3~-0.1 mm,对应阵列高度h的区间为20.11~21.56 mm阵列二取得模型悬浮力理想值时,宽度增值区间为-2.3~-0.7 mm,对应阵列高度H的区间为20.81~22.93 mm。

3.3 直线型 Halbach 永磁悬浮模型尺寸优化

上述对于直线型四模块Halbach 永磁阵列的最佳宽高比优化是基于磁体等宽的前提,若调整一个极距内磁体的宽度占比,对于模拟正弦分布磁场的效益与工作侧磁力线的聚集效果会产生一定的影响。针对如何分配单极距内模块磁体的尺寸,还需要进一步研究。

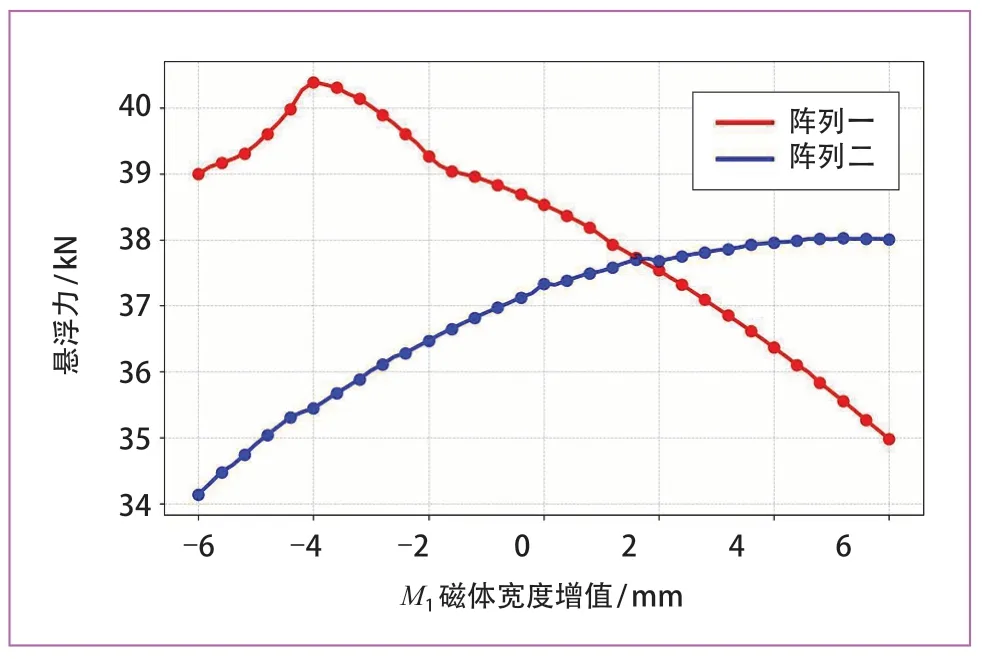

采用单个极距长度区间所分布的磁场强度最大化的浮重比优化函数,在Ansys Maxwell 二维建模时控制单极距磁体横截面积C=720 mm2,悬浮气隙d=6 mm,根据式(14)计算可得此时阵列高度H=21.124 mm,极距τ=34.08 mm。如图10 所示,使磁体宽度==,=;同时控制+=+=τ,以(的增值作为自变量,当wM1=17.02 mm 时记=0 作为横坐标零点,图11 展示了在-6~6 mm 变动时,2 种阵列下永磁模型悬浮力的变化曲线。

图10 调整极距内磁体宽度的示意图

图11 模型悬浮力随ΔwM1 的变化曲线

通过分析图11 可得到以下结论:①对于阵列一,当ΔwM1=-4 mm 时模型悬浮力达到最大值Fmax1=40.783 kN;对于阵列二,=6 mm 时模型悬浮力达到最大值Fmax2=36.037 kN。②定义系统的理想悬浮力Fi≥0.99Fmaxi;阵列一取得模型悬浮力理想值时,宽度增值区间为-4.2~-3.4 mm,对应极距内磁体宽度比/区间为0.622~0.682;阵列二取得模型悬浮力理想值时,宽度增值区间为3.2~-6.0 mm,对应极距内磁体宽度比/区间为1.432~2.000。

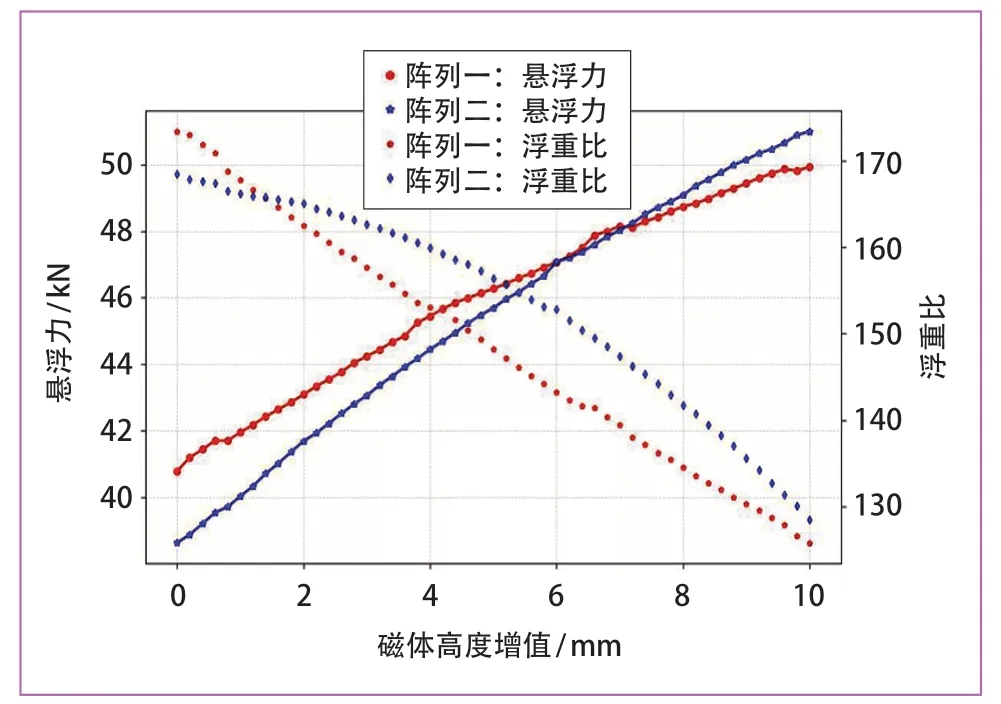

由于需要保证悬浮模型保持高度对称的磁场分布,M5需要维持与M1相同的尺寸与充磁方向,该条件与调整单极距内磁体宽度比/联立时无法维持磁体总重量固定,因此需要引入浮重比进行模型悬浮效率的衡量对比。如图12 所示,2 种阵列分别采用上述实验中得出的最佳极距内磁体宽度比,在Ansys Maxwell二维建模时控制单极距磁体横截面积C=720 mm2,悬浮气隙d=6 mm。以阵列高度H的增值ΔH为自变量,当H=21.124 mm 时记ΔH=0 作为横坐标零点。根据式(9)可得,当C不变时,阵列对应极距内磁体宽度比设为p,则τ、、与Δh的关系为:

图12 模型悬浮力与浮重比随ΔH 变化曲线

根据式(15)在Ansys Maxwell 中设定参数,取实验用NdFeB-N48 永磁体的密度为7.5 g/cm3,绘制模型悬浮力与浮重比随ΔH变化曲线如图12 所示。分析图12 可得到以下结论。

(1)阵列一与阵列二随着ΔH的增大,其悬浮力近似线性增长,但浮重比呈下降的趋势。

(2)当ΔH≤7.1 mm 时,阵列一的模型悬浮力高于阵列二;当ΔH>7.1 mm 时,阵列一的悬浮力低于阵列二;当ΔH≤1.6 mm 时,阵列一的模型浮重比高于阵列二;当ΔH>1.6 mm 时,阵列一的模型浮重比低于阵列二。

3.4 直线型 Halbach 阵列与初始悬浮模式的悬浮效率对比

比较2 种直线型四模块Halbach 阵列与初始悬浮模型的磁路优化结果,从最大悬浮力Fmax、气隙磁感强度均值BA、最大浮重比F/G等参数入手分析,具体结果如表3 所示。得出在阵列的原始计算参数约束下,模型采用四模块Halbach 阵列一与阵列二时,其相较于初始悬浮模型,在最大悬浮力上分别提升40.680%与24.308%;在最大浮重比上分别提升58.269%与53.751%,均实现了明显的优化。

表3 直线型Halbach 与初始悬浮模式磁路优化结果对比

为进一步得出最后的比选方案,综合考虑磁体选择、磁体用量、充磁成本、装配工艺等实际因素,结合上述磁路设计得到的最终优化结论,得出下列车载4 种吨位下的方案选择如表4 所示。

表4 4 种车载重量的永磁悬浮模型方案选择

4 结语

本文针对初始永磁悬浮模型原始方案,使用Ansys Maxwell 电磁仿真软件进行建模仿真,在阵列参数条件约束下提出了单个磁体横截面积固定的优化指标,综合考量模型系统磁场分布、最大悬浮力、浮重比等参数,完成了径向充磁下的最优磁路设计。为契合载重方案的指标要求,提出2 种直线型4 模块Halbach 永磁阵列,并构建阵列单个极距长度区间所分布的磁场强度最大化的浮重比优化函数,并成功结合Ansys Maxwell 完成后续的磁体尺寸优化。通过后续分析得到2 种优化阵列在浮重比、气隙磁场强度均值等参数上均对比初始模型有较大的提升,完成了载重方案中高吨位的磁路设计。本文所优化的Halbach 阵列在相同磁用料下相较于传统等宽高磁体有显著的提升,但在充磁方向、磁体形状、层式结构等方面未作深层次探讨,后续将针对以上问题做更精细的研究[12]。