老龄填埋场渗滤液精馏脱氮处理过程碳排放分析

2023-12-27陆飞鹏肖诚斌陈方方李向东郑晓宇

陆飞鹏,孔 芹,古 创,王 博,肖诚斌,陈方方,李向东,郑晓宇,安 瑾

(1.光大环保技术研究院(南京)有限公司,江苏南京 211000;2.中国光大绿色技术创新研究院,香港 999077)

老龄垃圾填埋场渗滤液具有高氨氮、低碳氮比的特点,生化性差、处理难度较大。目前,老龄填埋场渗滤液处理项目一般采用预处理+生化+深度处理工艺〔1-3〕,其中生化脱氮单元采用缺氧/好氧(A/O)+膜生物反应器(MBR)主流工艺〔4-5〕,一方面需要额外投加大量碳源实现有效的反硝化过程,降低生化出水总氮,另一方面硝化/反硝化过程不可避免地会产生大量氧化亚氮(N2O)温室气体排放,因而该工艺处理成本高、碳排放量大。此外,传统生化处理渗滤液过程中还存在污泥产量大、生化泡沫难以控制、曝气能耗高、占地面积大、运行环境较差等缺点,因此如何解决上述问题是渗滤液脱氮技术发展趋势所在。

精馏脱氮技术是一种物理脱氮方式,该方法利用废水中水与污染物氨氮组分挥发性的差异,基于化工精馏的基本原理,在精馏塔内实现水与氨氮的高效分离,且使氨氮得到有效富集,可资源化为浓氨水或碳酸氢铵等。目前,精馏脱氮技术已在焦化废水等高氨氮化工废水中得到工程应用〔6-7〕,同时在垃圾渗滤液处理中也开展了相关试验研究。古创等〔8〕采用蒸氨法处理焚烧电厂垃圾渗滤液,蒸氨系统氨氮脱除率达到95%以上,综合运行成本约为11.4 元/m3。苏雅等〔9〕采用蒸氨塔对焚烧电厂垃圾渗滤液进行处理,其氨氮去除率大于90%,COD 去除率大于10%,碱度去除率大于60%,硬度去除率大于75%,蒸汽消耗量约为120 kg/m3,同时蒸氨系统得到的氨水可用于电厂烟气脱硝。

精馏脱氮技术采用蒸汽作为热源,具有氨氮去除率高、占地面积小、运行环境良好等诸多优势。渗滤液中的含氮污染物主要为氨氮,因此通过精馏方法理论上可实现渗滤液中氨氮的完全去除,并且不存在总氮难以去除的问题。通过精馏脱氮单元取代传统生化单元,可避免生化脱氮带来的N2O 温室气体排放。目前国内设置沼气主动导排设施的填埋场均要求设置填埋气体燃烧火炬,从而显著减少了填埋甲烷温室气体的排放〔10-11〕,但大部分沼气资源未得到有效利用。精馏脱氮技术可充分利用填埋气转化为蒸汽作为脱氮热源,有效解决精馏脱氮单元热量来源问题,实现填埋气资源化利用与以废治废。

为具体说明精馏脱氮单元应用于老龄填埋场垃圾渗滤液处理中碳减排优势,现基于江西某垃圾填埋场渗滤液处理项目实际运行状况,采用IPCC 指南推荐的排放因子法〔12-13〕,对原A/O+MBR 脱氮工艺与改造后的精馏脱氮+A/O+MBR 新型脱氮组合工艺的碳排放特征进行分析,并以原A/O+MBR 脱氮单元的碳排放量为基准线,核算应用精馏脱氮技术带来的碳减排情况。

1 案例概况

1.1 垃圾填埋场渗滤液处理工艺

江西某垃圾填埋场项目2011 年建成并开始接收垃圾进场,渗滤液处理站原设计处理量为300 m3/d。渗滤液处理采用两级A/O+MBR+NF 处理工艺,工艺流程见图1,其中脱氮单元为A/O+MBR 工艺(图1 虚线框)。

图1 填埋场渗滤液处理原工艺流程Fig.1 The original landfill leachate treatment process

出水水质执行《生活垃圾填埋场污染控制》(GB 16889—2008)表2 标准。随着城市发展垃圾填埋量逐年增加,渗滤液产生量随之增加,原渗滤液设计处理量不满足要求;另一方面,随着垃圾填埋年龄增加,渗滤液可生化性变差,氨氮超过原设计进水水质,造成原渗滤液处理系统无法满负荷运行。渗滤液脱氮系统进水水质见表1。

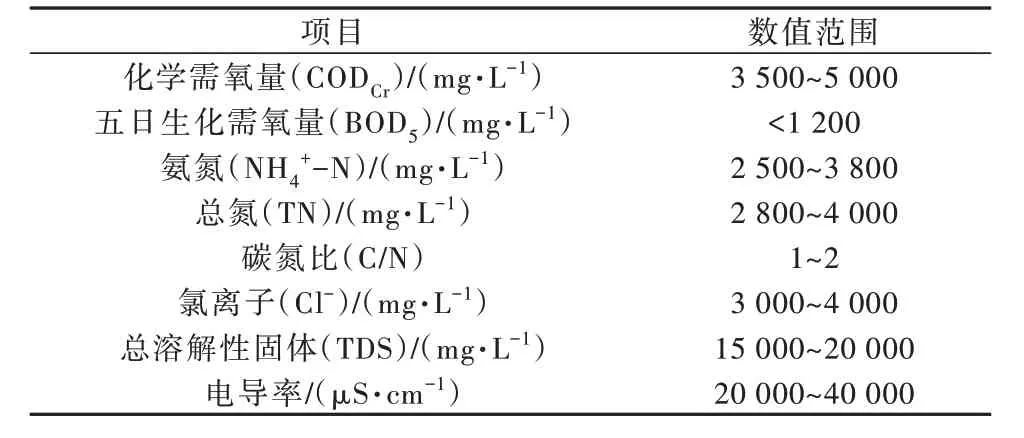

表1 江西某老龄填埋场垃圾渗滤液水质Table 1 Aged landfill leachate quality in Jiangxi Province

表2 各种药剂的碳排放系数Table 2 Carbon emission factors of the reagents

基于上述情况,于2017 年完成对原渗滤液处理系统的改扩建。由于填埋场规划用地面积有限,且进水平均氨氮在3 000 mg/L 以上,C/N 严重失调。若新增系统继续采用传统生化工艺,不但用地严重不足,而且存在碳源投加量大,生化出水总氮难以稳定控制等问题。结合上述项目现状和精馏脱氮技术特点,采用在原渗滤液处理系统基础上新增一套500 m3/d 渗滤液精馏脱氮系统,改扩建后现有渗滤液处理工艺流程变为精馏脱氮+两级A/O+MBR+NF 工艺,如图2 所示。其中,渗滤液脱氮单元为精馏脱氮+A/O+MBR 组合工艺(见图2 虚线框),并以精馏脱氮为主要脱氮单元。新增精馏脱氮单元后,渗滤液处理量由原300 m3/d 提升至500 m3/d,后续生化系统脱氮负荷显著下降,且无需外加碳源。

图2 填埋场渗滤液处理新工艺流程Fig.2 The updated landfill leachate treatment process

1.2 精馏脱氮单元流程与物料平衡

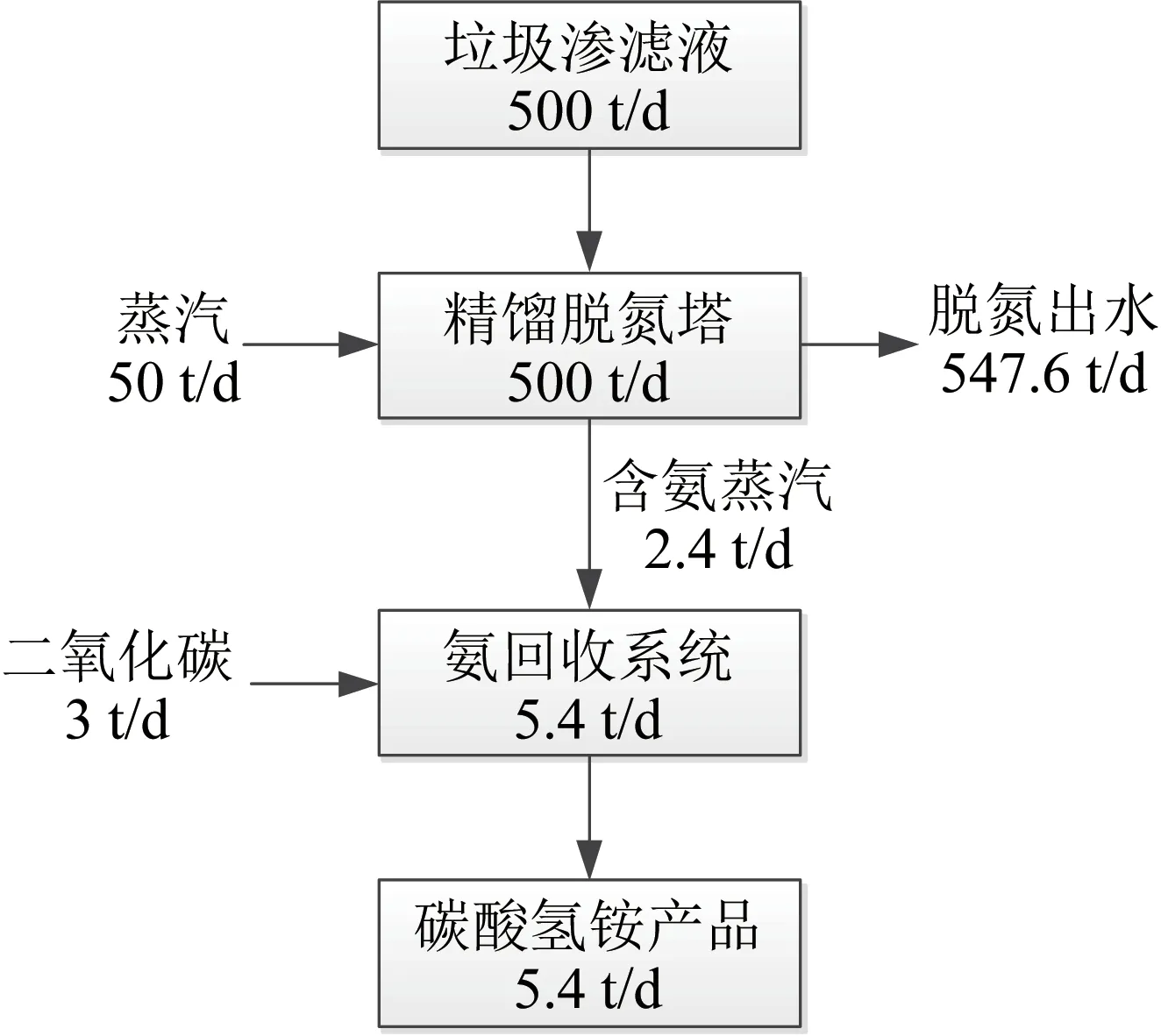

图3 为新型精馏脱氮单元流程与物料平衡。

图3 精馏脱氮单元物料平衡Fig.3 Mass balance of the distillation denitrification process

由图3 可知,500 t/d 垃圾渗滤液经精馏脱氮处理需消耗约50 t/d 鲜蒸汽,该蒸汽由沼气锅炉利用填埋气燃烧产生。精馏脱氮单元产生2.4 t/d 含氨蒸汽,与3 t/d 外加二氧化碳反应结晶生成5.4 t/d 碳酸氢铵结晶,经固液分离后得到的产品碳酸氢铵中水的质量分数小于5%。图4 为2020 年精馏脱氮单元进出水氨氮随时间变化曲线,可知渗滤液经精馏脱氮处理后,出水氨氮小于150 mg/L,氨氮去除率可达到95%以上。

2 研究方法

2.1 碳排放计算理论

以填埋场渗滤液处理项目为例,A/O+MBR 工艺和新型精馏脱氮组合工艺在脱氮过程中的碳排放主要来源于直接碳排放量、间接碳排放〔12-14〕。其中,直接碳排放包含外加碳源代谢产生的CO2排放〔14〕、生物脱氮产生的N2O 排放〔15〕,间接碳排放包含能耗、物耗碳排放〔16〕。此外,由于精馏脱氮得到氨氮可与二氧化碳耦合为资源化产品,因而这部分固碳量按照碳减排量进行计算。

2.2 直接碳排放量核算方法

传统生物脱氮过程主要涉及到CO2、N2O 的排放〔17-18〕。由于老龄填埋场渗滤液BOD 较低,故生化脱氮过程中有机物降解产生的CH4可以忽略,而微生物内源呼吸代谢产生的CO2排放量依据IPCC 指南规定划分为生物源碳,故不计入碳排放核算〔12-13〕。

A/O 脱氮过程中CO2排放量主要来源于外加碳源转化,具体计算见式(1)。

式中:——渗滤液脱氮单元外加碳源降解带来的CO2碳排放量,kgCO2e/d;

Q——渗滤液处理量,m3/d;

K——碳源分解为CO2的转化系数,以甲醇作为碳源,对应碳源转化系数取值为0.9 kgCO2e/kg〔19〕;

M碳源——碳源投加量,kg/m3。

A/O 脱氮过程中N2O 的碳排放量计算见式(2)。

式中:——渗滤液脱氮单元N2O 碳排放量,kgCO2e/d;

TNi——生化脱氮单元进水总氮,mg/L;

TNo——生化脱氮单元出水总氮,mg/L;

EFN——N2O 碳排放因子,根据指南推荐缺省值和中国污水处理厂实际情况,N2O 排放因子取值为0.035 kgCO2e/kg〔13,20-21〕;

2.3 间接碳排放量核算方法

间接碳排放量核算包括渗滤液处理系统能耗和物耗碳排放量。其中,能耗碳排放量来自生化系统提升泵、射流泵、曝气风机、MBR 超滤膜系统、污泥处理单元等电力能耗,能耗碳排放量计算公式见式(3)。

E——渗滤液脱氮单元运行阶段总电耗量,kW·h/d。

物耗碳排放主要包括外加化石碳源、污泥调理药剂、MBR 膜清洗药剂(盐酸、液碱、次氯酸钠)、消泡剂等,物耗碳排放量计算见式(4)。

式中:——渗滤液脱氮单元物耗碳排放量,kgCO2e/d;

Yi——渗滤液脱氮单元i类药剂消耗量,kg/d。

2.4 精馏脱氮耦合二氧化碳核算方法

精馏脱氮设备顶部得到氨水与二氧化碳反应结晶,经脱水后得到碳酸氢铵副产品,根据实际二氧化碳消耗量直接得到精馏脱氮固碳量,计算见式(5)。

——实际二氧化碳消耗量,kgCO2e/d。

3 结果与讨论

3.1 渗滤液A/O+MBR 脱氮工艺碳排放分析

以2020 年全年数据核算,进水平均总氮为3 300 mg/L,出水平均总氮为10 mg/L,碳源投加量为11 kg/m3,生化系统运行电耗为16.25 kW·h/m3,其他投加药剂包含絮凝剂(0.11 kg/m3)、消泡剂(0.01 kg/m3)。图5 为原渗滤液处理工艺中A/O+MBR 脱氮单元碳排放来源分布。

图5 垃圾渗滤液生化脱氮单元中各种碳排放来源占比Fig.5 Proportion of different carbon emission sources in the bio-denitrification process

经核算得到平均日碳排放总量为28 562 kgCO2e,其中主要碳排放N2O、CO2、能耗和物耗碳排放量占比分别为52.8%、17.3%、16.5%和13.4%。碳排放总量中N2O 排放量最多,CO2与能耗排放量其次,物耗排放量相对较少,且直接碳排放达到70.1%,这说明高氨氮渗滤液采用A/O+MBR 工艺生成N2O 与CO2的直接碳排放量大。而且由于N2O 碳排放潜势值远高于电耗、药剂等,因此降低生化脱氮单元N2O 的排放量是降低渗滤液脱氮碳排放量的关键。

3.2 渗滤液新型精馏脱氮组合工艺碳排放分析

以相同处理量为计算基准,且在相同的进出水条件下,对渗滤液新型精馏脱氮组合工艺进行碳排放分析。精馏脱氮单元为物理脱氮过程,没有N2O、CH4或CO2直接排放。由于精馏脱氮单元设计出水氨氮为150 mg/L,后续仍需利用原A/O 单元进行出水的脱氮处理,故仍有少量N2O 和碳源分解带来的CO2直接排放,但A/O 单元脱氮负荷显著降低。上述过程中,精馏脱氮单元运行电耗为8.58 kW·h/m3,其他投加药剂包含消泡剂(0.15 kg/m3)、液碱(0.27 kg/m3)、自来水消耗(0.10 kg/m3)等。精馏脱氮单元的蒸汽由沼气锅炉利用填埋气燃烧产生,故不计算使用热力带来的碳排放,仅计算沼气利用过程中风机耗电带来的碳排放,其中沼气风机运行电耗为0.48 kW·h/m3。

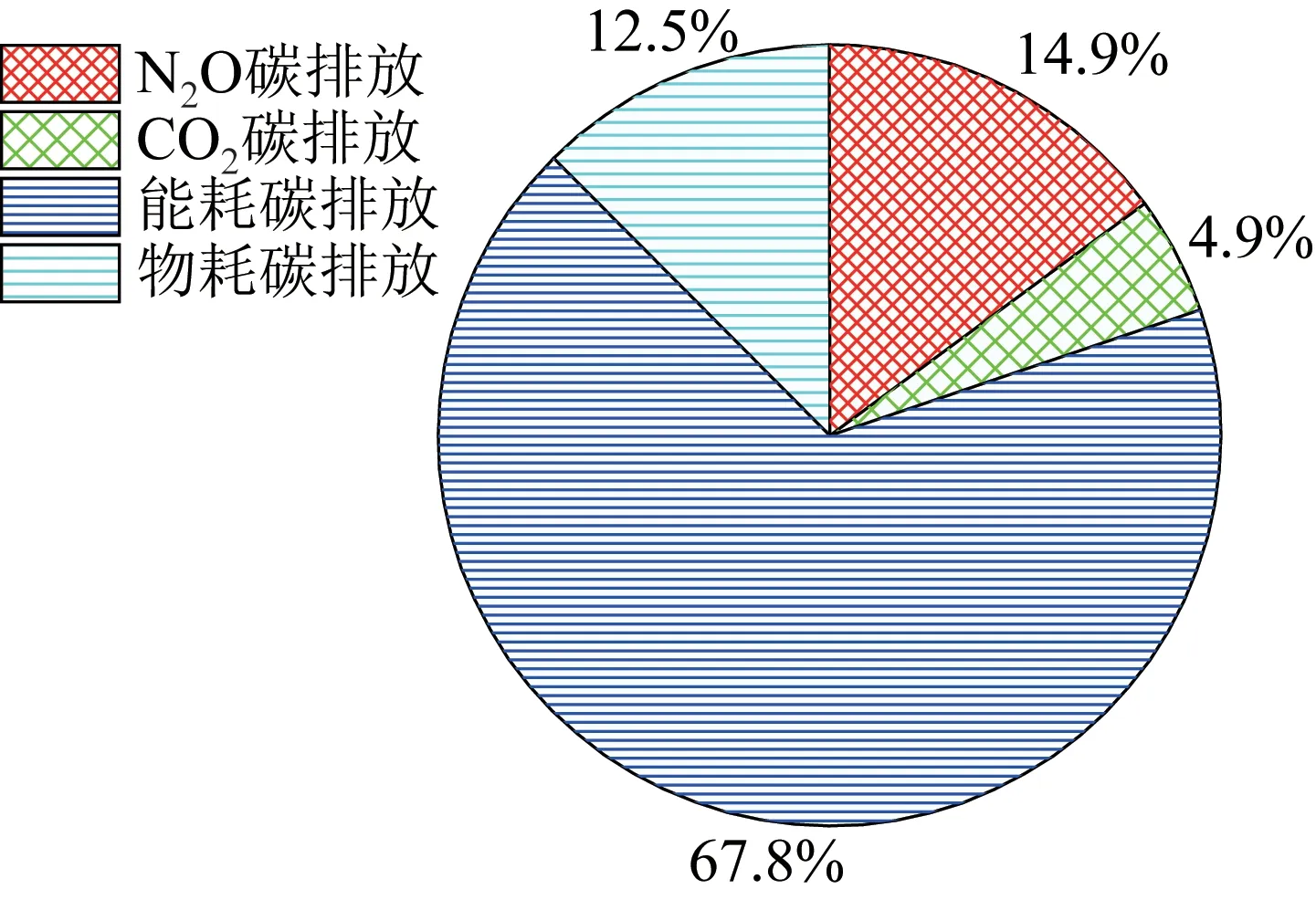

图6 为新型精馏脱氮组合工艺的碳排放来源分布。经核算,新型精馏脱氮组合工艺日均排放总量为4 330 kgCO2e,其中N2O、CO2、能耗和物耗碳排放量占比分别为14.9%、4.9%、67.8%和12.5%。碳排放总量中能耗碳排放量最大,以N2O 与CO2排放为主的直接碳排放量其次,而物耗碳排放量相对较少。

图6 新型脱氮工艺中各种碳排放来源占比Fig.6 Proportion of different carbon emission sources in the novel denitrification process

由于生成1 mol 碳酸氢铵需要添加1 mol 二氧化碳,因此精馏脱氮单元还可以固定部分二氧化碳。项目平均日消耗二氧化碳3 t,相当于减少碳排放3 t,故日均综合碳排放总量变为1 330 kgCO2e。由此可知,通过将渗滤液中氨氮资源化为碳酸氢铵肥料可进一步减少碳排放量69.3%。

3.3 碳减排分析

该项目原垃圾填埋气直接火炬燃烧处置,甲烷资源未得到有效利用,而采用精馏脱氮取代传统生化脱氮工艺,可通过沼气锅炉燃烧产生蒸汽的方式使得填埋气资源得到妥善利用。基于精馏脱氮单元消耗的填埋气量(0.52 Nm3/m3)计算可知,该填埋气若直接排放则折合为日均碳排放量为76 807 kgCO2e。虽然垃圾填埋气实现了资源再利用,但由于填埋气不管是直接火炬燃烧排放还是采用沼气锅炉燃烧利用前后的碳排放特征类似,因而在进行两种脱氮工艺碳排放对比分析过程中均未考虑填埋气带来的额外碳排放,以保证在同一基准线上核算新型脱氮工艺的碳减排量。

综合比较可知,新型精馏脱氮组合技术取代A/O工艺作为主要脱氮单元后,N2O 碳排放量由15 073 kgCO2e/d 降低至645 kgCO2e/d,减少95.7%,由此可见精馏脱氮单元可大幅降低生化过程中N2O 碳排放量。此外,精馏脱氮单元相比于原A/O+MBR 工艺无需外加碳源,因而脱氮单元的总直接碳排放量由20 023 kgCO2e/d 下降至857 kgCO2e/d,直接碳排放总量显著降低。

图7 为两种老龄填埋场渗滤液脱氮工艺的碳排放量对比。

图7 垃圾渗滤液不同脱氮工艺碳排放量对比Fig.7 Comparison of carbon emissions for different leachate denitrification process

由图7 可以看出,采用精馏脱氮工艺后碳排放总量由28 562 kgCO2e/d 降至4 330 kgCO2e/d,碳排放量降低84.8%。精馏脱氮单元得到的浓氨水还能与二氧化碳耦合生产碳酸氢铵肥料外销,此时碳排放总量进一步下降至1 330 kgCO2e/d,碳减排比例最高达到95.3%,这说明精馏脱氮技术不仅实现渗滤液中氨氮污染物资源化,还能实现脱氮单元的进一步减碳固碳。

4 结论

老龄填埋场渗滤液氨氮高、C/N 失调,采用传统生化脱氮单元需投加大量碳源,且碳排放量大。本项目采用精馏脱氮单元取代传统生化脱氮,实现了经济效益与环境效益的统一,具体结论如下:

1)传统A/O+MBR 脱氮工艺处理高氨氮渗滤液过程中N2O、CO2、能耗和物耗碳排放量占比分别为52.8%、17.3%、16.5%和13.4%,其中以N2O 排放量为主,且直接碳排放占比达到70.1%。

2)采用新型精馏脱氮组合工艺后,N2O、CO2、能耗和物耗碳排放量占比分别为14.9%、4.9%、67.8%和12.5%。碳排放总量中能耗碳排放量占比最大,以N2O 与CO2排放为主的直接碳排放量其次,而物耗碳排放量相对较少。

3)采用以精馏脱氮为主的新型脱氮组合工艺后,N2O 碳排放量减少95.7%,碳排放总量由28 562 kgCO2e/d 降至4 330 kgCO2e/d,碳排放量降低84.8%。通过耦合二氧化碳可实现氨氮资源化为碳酸氢铵肥料,固碳后总碳减排比例进一步提升,碳减排比例最高达到95.3%。

综上,通过应用精馏脱氮技术取代传统A/O 生化脱氮处理高氨氮老龄填埋场渗滤液,不但可降低运行成本、保证出水总氮达标以及氨氮污染物资源化,而且大大降低处理系统碳排放总量,实现环境效益与社会效益的高度统一,未来该技术的推广应用有望持续助力渗滤液处理减污降碳目标达成。