引进厌氧氨氧化脱氮系统失效原因分析及解决途径

2023-12-27汪敏泉周松伟陈振国汪晓军

汪敏泉,周松伟,陈振国,3,汪晓军,,4

(1. 广州市华绿环保科技有限公司,广东广州 510670;2.佛山化尔铵生物科技有限公司,广东佛山 528300;3.华南师范大学环境学院,广东广州 510006;4.华南理工大学环境与能源学院,广东广州 510006)

与传统硝化反硝化工艺相比,厌氧氨氧化工艺只需要将部分氨氮氧化为亚硝氮,可节省约65%的曝气能耗;该工艺属于自养型脱氮工艺,在脱氮过程中无需碳源参与,既降低了100%碳源费用又减排了温室气体;此外,传统生物脱氮工艺污泥产量大,运营过程中存在剩余污泥处置难题,而厌氧氨氧化工艺污泥产量极低,不存在大量剩余污泥处置问题,同时厌氧氨氧化工程剩余污泥可作为其他厌氧氨氧化工程接种菌种使用,属于具有经济价值的副产物。综上所述,厌氧氨氧化工艺是目前最佳的低碳节能生物脱氮工艺,与传统工艺相比,该工艺节约65%曝气能耗,节约100%碳源投加,同时剩余污泥能实现资源化〔1-2〕。

厌氧氨氧化技术经过20 a 的研究、发展与应用,目前全世界已有数百座厌氧氨氧化工程化设施用于处理各类高氨氮废水〔3〕。目前我国几家知名食品加工企业已先后引进和应用了帕克公司(Paques)十多套厌氧氨氧化工程化设施用于氨氮废水处理。

1 部分厌氧氨氧化系统失稳原因分析

国内最初从Paques 公司引进的十多套厌氧氨氧化处理系统,大部分都运行正常,少数几套系统处理效果不稳定,系统总氮去除率较低(<50%)。本团队认真考察了某公司广西食品加工厂的一套引进的厌氧氨氧化工程设施。该厌氧氨氧化处理系统的工艺流程见图1。

图1 引进的厌氧氨氧化工艺流程Fig.1 Flow chart of introduced anammox process

上述工艺流程主要用于高浓度有机废水的厌氧发酵及低碳脱氮处理,有机废水经高效厌氧反应器处理后绝大部分有机物转化为甲烷得以回收,而废水中蛋白类物质在厌氧反应器中氨化为氨氮污染物。在一般情况下,高效厌氧反应器能够去除有机废水中85%的化学需氧量(COD),其出水COD 仅为500~1 000 mg/L,而氨氮会升高到超过200 mg/L。随后厌氧反应器出水进入高效曝气池中去除COD 与残留的硫化氢,这一过程使得50%左右的COD 通过曝气去除,同时10%~20%的氨氮被吹脱或者氧化。高效曝气池的出水经过高效沉淀池后分离水中的污泥与悬浮颗粒后进入到一体式部分亚硝化-厌氧氨氧化(PN-A)反应器中。一体式PN-A 系统通过曝气作用将废水中部分氨氮氧化为亚硝氮后,厌氧氨氧化颗粒污泥将废水中的氨氮与亚硝氮转化为氮气从而实现废水脱氮。

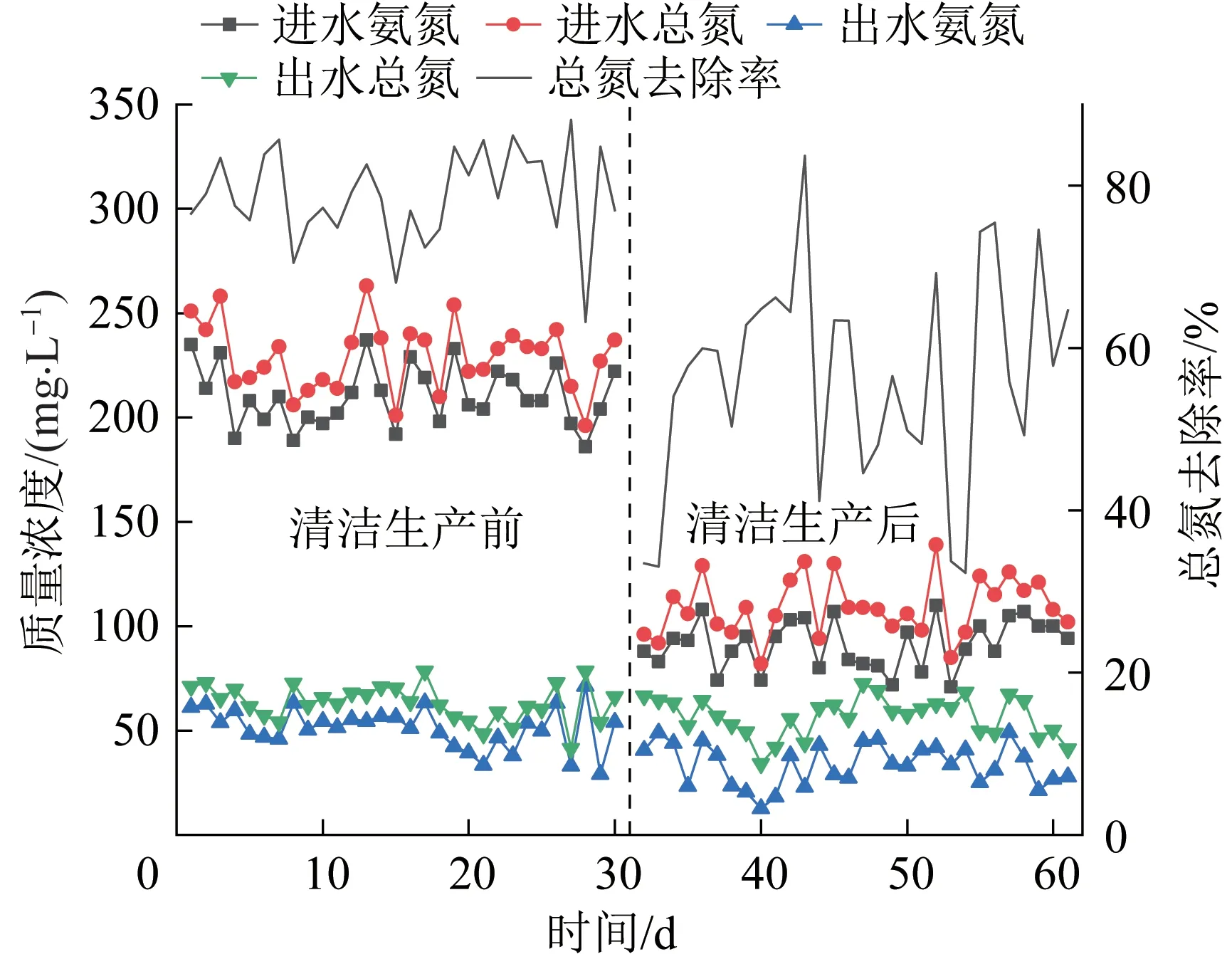

在该工厂清洁生产改造后,大部分高浓度有机废水经过浓缩等处理后实现了污水资源回收利用,因而厌氧氨氧化系统进水氨氮从之前的200 mg/L 下降至100 mg/L 以下。而Paques 公司的厌氧氨氧化装置进水要求氨氮大于200 mg/L。在进水氨氮低于100 mg/L 后,厂区厌氧氨氧化装置运行效果较差。图2 展示了该工厂清洁生产改造前后各一个月的厌氧氨氧化反应器进出水数据。

图2 引进的厌氧氨氧化系统失稳前后运行数据Fig.2 Operation data of the introduced anammox system before and after instability

清洁生产改造前厌氧氨氧化反应器平均进水氨氮为210.30 mg/L,平均出水氨氮为51.29 mg/L,平均总氮去除率为78.64%。而改造后废水平均进水氨氮仅为91.46 mg/L,虽然平均出水氨氮仅有33.36 mg/L,但其出水总氮为56.78 mg/L,总氮去除率下降至56.4%,且出水硝氮较之前升高了11.20 mg/L,这表明在进水氨氮降低后,系统中亚硝酸盐氧化菌(NOB)活性开始增强,若不采取对应措施,NOB 过度繁殖后将破坏稳定运转的一体式PN-A 系统。目前该公司其他工厂也在陆续推进清洁生产改造,可能已经面临类似的问题。

2 解决途径及试验结果

2.1 试验设计

厌氧氨氧化用于中低质量浓度氨氮(低于120 mg/L)废水处理的关键在于首先实现该类废水的稳定亚硝化。目前国内外学者针对优化中低浓度氨氮废水亚硝化运行的研究主要集中在以下几种策略:低溶解氧〔4-5〕、好氧-缺氧条件交替运行〔6〕,游离氨(FA)抑制〔7-8〕,污泥龄控制〔9〕等。Bin CUI 等〔10〕发现控制反应器内DO 为0.5 mg/L,前30 d 时亚硝化率(NAR)大于90%;继续运行至第70 天以后,NAR 降至80%以下。Jingang QIU 等〔11〕采用间歇曝气策略,设置曝气时间30 min、停曝时间15 min,控制DO<0.5 mg/L 的反应条件,NAR 达到95%。现阶段,采用单一的策略实现中低浓度氨氮废水条件下对NOB的抑制虽然取得了一定的研究进展,但在长期运行过程中,NOB 会逐渐适应并且进行二次增殖最终破坏亚硝化的稳定运行〔12〕。笔者团队近6 a 持续关注如何攻克中低浓度氨氮废水稳定亚硝化难题,并取得阶段性研究成果。经研究发现,基于沸石对氨氮的吸附富集作用,在这种材料表面能形成局部高FA浓度,并有助于强化FA 对NOB 的抑制作用,从而有利于中低浓度氨氮废水的稳定亚硝化处理〔13-15〕。

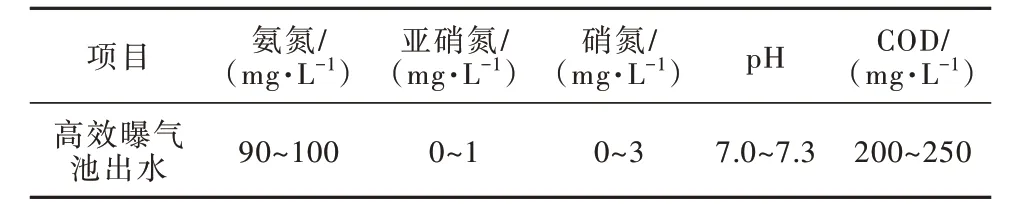

基于团队前期研究成果与实地考察研讨,笔者收集了前述广西某食品加工厂的高效曝气池处理出水,并开展了亚硝化及厌氧氨氧化处理试验,废水主要指标如表1 所示。

表1 高效曝气池出水水质Table 1 Effluent quality of high efficiency aeration tank

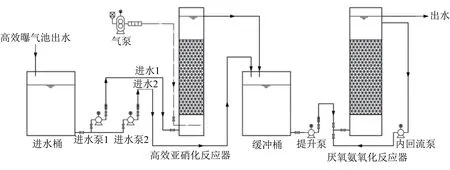

2.2 试验简介

本次小试试验采用华南理工大学专利技术高效亚硝化-厌氧氨氧化工艺对高效曝气池出水进行处理,部分废水先经过高效亚硝化装置处理后,与原水按一定比例混合进入厌氧氨氧化反应器,经过厌氧氨氧化反应器处理后大部分氮污染物得到去除,废水处理试验装置示意如图3 所示。

图3 试验装置示意Fig.3 Scheme of experimental apparatus

废水试验装置主要包括高效亚硝化反应器和厌氧氨氧化反应器。高效亚硝化反应器,直径4.5 cm,高度70 cm,有效体积0.95 L,内部填充有直径为3~5 mm 沸石填料。厌氧氨氧化反应器,直径5.2 cm,高度110 cm,有效体积1.85 L,内部填充厌氧氨氧化专用填料。

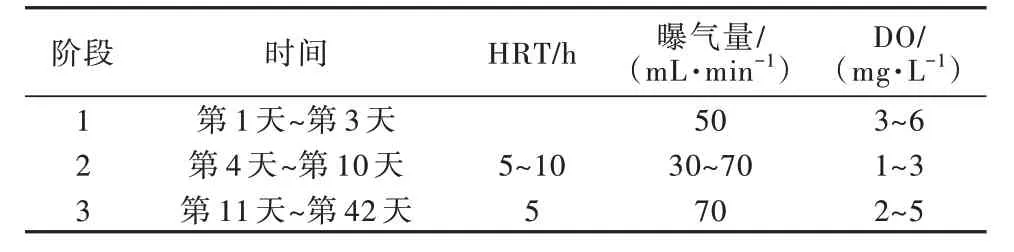

高效亚硝化反应器分3 个阶段运行。第1 阶段为挂膜阶段,接种污泥后内循环挂膜闷曝。第2 阶段开始连续泵入高效曝气池出水并连续曝气运行,该阶段主要依据出水情况调控停留时间、曝气量与DO 以提升NAR。第3 阶段为稳定运行阶段,停留时间与曝气量固定,出水作为厌氧氨氧化反应器进水进一步脱氮处理。高效亚硝化反应器运行参数见表2。

表2 高效亚硝化反应器不同阶段下运行参数Table 2 Operation parameters of high efficiency nitrification reactor in different stages

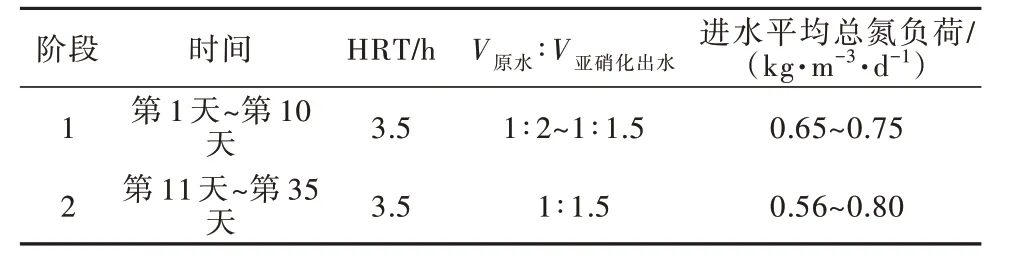

厌氧氨氧化反应器运行分为两个阶段,启动前期和稳定运行期。启动前期高效亚硝化反应器出水亚硝氮不稳定,原水配水比例需根据实际出水情况进行调整。厌氧氨氧化反应器运行参数见表3。

表3 厌氧氨氧化反应器不同阶段下运行参数Table 2 Operation parameters of anammox reactor in different stages

2.3 试验结果

从高效亚硝化反应器挂膜阶段开始考察其运行效果,对高效亚硝化反应器的运行数据汇总,见图4。

由图4 可知,在第7 天时高效亚硝化反应器NAR 即可稳定达到70.10%,第8 天~第42 天的平均NAR 为92.92%,平均出水亚硝氮为84.09 mg/L,平均出水硝氮仅为6.00 mg/L,平均亚硝化产率约为0.41 kg/(m3·d)。由于试验装置较小,气量难以调至合适的范围,运行至第4 周时有几天气量波动较大,出水亚硝氮明显降低,但NAR 仍然能维持较高的水平,改进曝气手段后使得曝气更加稳定后出水亚硝氮恢复至90 mg/L 以上的水平。这一现象也体现了该高效亚硝化反应器在实际工程操作上的稳定性,对比采用溶解氧控制实现亚硝化的手段〔16〕,利用沸石实现中浓度废水的高效亚硝化对于气量和溶解氧调控稳定性的要求更低,同时可以实现更高的亚硝化负荷。高效亚硝化反应器运行30 d 后,平均出水氨氮为9.17 mg/L,平均出水pH 为8.56,平均出水FA 约为2.53 mg/L。一般情况下水中该质量浓度下的FA 难以保证对NOB 的长期抑制,根据团队前期工作,对于高效亚硝化反应器中亚硝化稳定现象的原因归结于沸石对于氨氮的吸附解吸作用使得沸石生物膜表面出现了高FA 区域从而实现了对NOB 的长期抑制〔14-15〕。

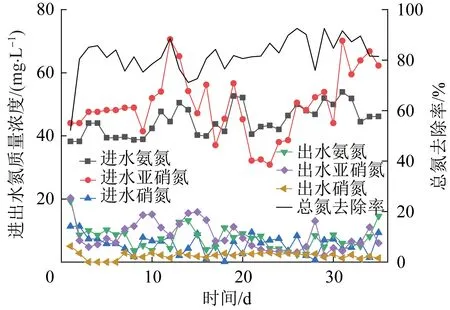

从试验第8 天开始收集高效亚硝化反应器出水,随后亚硝化出水与高效曝气池出水按体积比1∶2~1∶1.5 混合后作为厌氧氨氧化反应器进水进行处理。厌氧氨氧化反应器内已置有培养成熟的厌氧氨氧化菌生物膜填料,整个试验期厌氧氨氧化反应器HRT 都维持在3.5 h,通过出水总氮去除率的变化判断厌氧氨氧化反应器的运行效果。厌氧氨氧化反应器运行情况见图5。

图5 厌氧氨氧化反应器处理效果Fig.5 Operational results of the anammox reactor

从图5 可以看出,厌氧氨氧化反应器对于水质变化适应较快,进水为实际废水后第2 天总氮去除率就开始上升,第15 天~第35 天反应器出水平均氨氮、亚硝氮、硝氮分别为6.48、7.02、2.15 mg/L,进水平均总氮负荷0.67 kg/(m3·d),平均总氮去除负荷为0.56 kg/(m3·d),平均总氮去除率为84.52%。从氮去除率与氮负荷数据看,填料法的厌氧氨氧化反应器适用于处理由高效亚硝化池处理出水与高曝池出水按1∶1.5 比例混合后的废水。对比该工厂的现有运行数据,使用高效亚硝化+填料法的厌氧氨氧化工艺组合,在总氮去除率上有显著的优势。

稳定运行期间的厌氧氨氧化反应器进水平均硝氮为5.42 mg/L,厌氧氨氧化过程中会产生硝氮,而出水平均硝氮仅为2.18 mg/L。出水硝氮明显低于进水硝氮的主要原因是在本试验中的厌氧氨氧化反应器内极可能出现了厌氧氨氧化耦合反硝化脱氮现象〔16〕。为了验证这一说法,在分析厌氧氨氧化反应器进出水COD 后发现,平均进水COD 为130 mg/L,而平均出水COD 为76 mg/L,在厌氧氨氧化反应器中通过反硝化脱除的COD 为54 mg/L,而硝氮减少的理论值约为12.60 mg/L,反硝化耦合厌氧氨氧化的脱氮C/N 约为4.28,这一耦合脱氮现象提高了厌氧氨氧化反应器的总氮去除率〔16〕。

3 结论

1)国内引进厌氧氨氧化工程设施的失效失稳,主要原因在于进水氨氮低于原设计要求。较低进水氨氮易导致反应器中FA 对NOB 的抑制失效,从而难以形成稳定的亚硝氮积累,破坏了一体式PN-A系统的稳定高效脱氮。

2)采用高效亚硝化反应器能够快速实现中低氨氮浓度食品加工废水稳定亚硝化处理,一周后反应器的平均NAR 即可达到92.92%,出水平均亚硝氮为84.09 mg/L,出水平均硝氮仅为6.00 mg/L,平均亚硝化产率约为0.41 kg/(m3·d)。

3)生物膜厌氧氨氧化反应器能够快速适应食品加工废水水质,抗冲击能力强,其处理食品加工废水的总氮去除率可达84.52%,平均总氮去除负荷0.56 kg/(m3·d)。出水硝氮低于理论值,在厌氧氨氧化反应器中出现反硝化耦合厌氧氨氧化脱氮现象。