天然气蒸汽转化工艺的设计优化及问题的解决

2023-12-27曹文欣李清博帅敏刚

曹文欣,李清博,帅敏刚

(陕西延长中煤榆林能源化工股份有限公司,陕西 榆林 718500)

陕西延长中煤榆林能源化工股份有限公司(以下简称榆能化)一期启动项目填平补齐工程以煤和天然气为原料,建设180万t·a-1甲醇、60万t·a-1甲醇制烯烃、40万t·a-1聚丙烯和30万t·a-1低密度聚乙烯/乙烯-醋酸乙烯聚酯(LDPE/EVA)一体化装置。为填平补齐工程配套的86980Nm3·h-1天然气蒸汽转化装置,以油田天然气为原料,采用天然气脱硫、天然气饱和、使用预转化炉和蒸汽转化炉生产合成气等先进技术,于2018年9月13日正式动工建设,2020年12月份基本建成并转入试车,2020年12月27日一次投料成功,产出合格产品气。

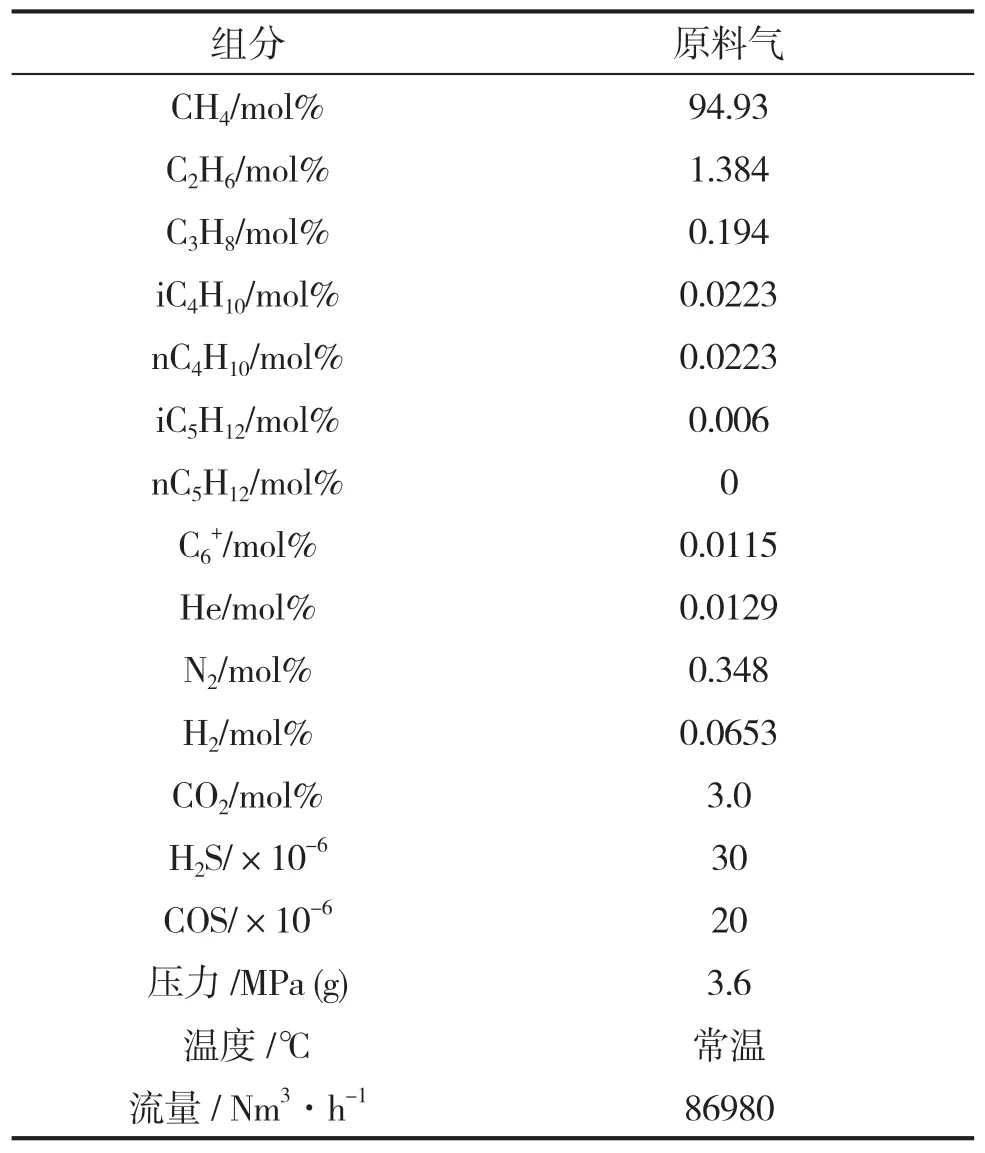

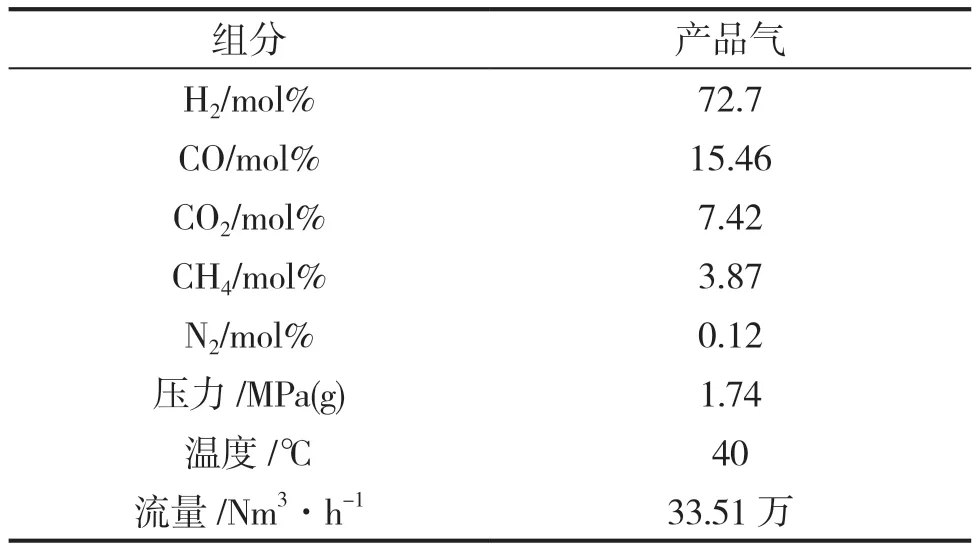

1 天然气蒸汽转化装置的原料及产品指标

天然气蒸汽转化装置主要采用一段蒸汽转化,在高温及催化剂的作用下,天然气和水蒸气在转化炉内发生甲烷转化反应,生产一氧化碳和氢气[1]。设计负荷为86980Nm3·h-1的天然气蒸汽转化装置,原料指标见表1,产品指标见表2。

表1 天然气蒸汽转化装置的原料指标

表2 天然气蒸汽转化装置产品气指标

2 设计方案的优化及工艺流程的改进

一期启动项目配套建设的90440 Nm3·h-1天然气蒸汽转化装置于2014年7月投入运行。运行中存在以下问题:催化剂还原时无高纯氢气供应;异常工况时脱硫系统无法立即补充氢气以去除原料天然气中的饱和烯烃并转化有机硫;鼓风机和引风机的能力不足限制了装置负荷的提升;转化炉烟气出口的氮氧化物含量高,工艺凝液的回收率偏低,燃料DCC干气过剩放空。在建设填平补齐工程的天然气蒸汽转化项目时,根据工艺系统需求,在充分总结一期启动项目天然气蒸汽转化工艺运行经验的基础上,对天然气蒸汽转化的设计方案及工艺流程进行了针对性的改进和优化。

2.1 将PSA氢气引入工艺流程

一期启动项目天然气蒸汽转化装置使用DCC富氢气对催化剂进行还原。由于DCC富氢气的纯度不高,杂质较多,且气体组分不稳定,导致催化剂的还原过程不稳定,影响了催化剂的活性及使用寿命。为此在进行填平补齐工程天然气蒸汽转化装置设计时优化了设计流程,将PSA装置产的低压高纯氢气引入工艺流程,对催化剂进行还原,既提高了催化剂还原时的稳定性和可靠性,又提升了催化剂的使用寿命及活性。

2.2 增加了驰放气的互联互通

针对一期启动项目甲醇合成装置发生异常工况时,脱硫系统无氢气脱硫、存在有机硫超标的风险,填平补齐工程天然气蒸汽转化装置在继续使用下游甲醇合成装置驰放气加氢的设计基础上,增加了一期启动项目甲醇合成装置驰放气与填平补齐工程甲醇合成装置驰放气互联互通的设计,实现了两期装置驰放气不断供的目标,可确保脱硫系统持续安全运行,保证催化剂不会出现硫穿透,天然气蒸汽转化装置催化剂的运行周期得以大大延长。

2.3 提升了鼓风机和引风机的能力

一期启动项目天然气蒸汽转化装置中,鼓风机和引风机的设计能力偏低,制约了装置负荷的提升,为此填平补齐工程天然气蒸汽转化装置的鼓风机和引风机的能力按正常工况的130%进行设计。正常工况下按照设计流量运行,当提升负荷需要增加鼓风机和引风机的流量时,可逐步提升至最大设计余量运行,以确保装置可在设计负荷下安全平稳运行。

2.4 增加了脱硝单元

为了降低转化炉烟气中氮氧化物的排放值,确保环保达标,将填平补齐工程天然气蒸汽转化装置中的转化炉燃烧器,改进为氮氧化物排放值为120mg·Nm-3的燃烧器。同时,考虑到未来氮氧化物的排放指标会限定至更低值的发展趋势,在转化炉的对流段增设了脱硝单元,以确保转化炉烟气的氮氧化物含量可以降至更低的水平。

2.5 增加了换热器

一期启动项目天然气蒸汽转化装置中,饱和塔中的工艺凝液与合成汽包的副产蒸汽换热后用于饱和天然气并参与反应。由于换热器的设计值偏小,工艺凝液不能全部被蒸汽加热并用于饱和天然气,导致需要额外增加过热蒸汽参与反应。填平补齐工程天然气蒸汽转化装置中,增加了换热器中合成汽包的蒸汽量,提高了换热器的出口温度,使得工艺凝液的回收量提高至90%,比一期凝液的回收量更高(67%),由此降低了参与反应的过热蒸汽的消耗量。

2.6 DCC燃料气实现互联互通

在装置大检修及开车前后,一期启动项目天然气蒸汽转化装置中使用的DCC燃料气要经历一个需求量不大的工况, DCC燃料气需放空而导致了浪费。填平补齐工程天然气蒸汽转化装置在设计时优化了流程,在两期燃料气管网上增加了DCC燃料气互联互通的设计。当两期中的其中一个天然气蒸汽转化装置出现燃料气需求下降的情况时,DCC燃料气会送往另一个装置,以确保DCC燃料气得到100%的稳定回收,降低运行成本。

2.7 增加了对流段换热模块的分布设计

一期启动项目天然气蒸汽转化装置中,转化炉烟囱的烟气出口温度设计为161℃。由于转化炉对流段的热平衡不足,导致转化炉烟囱烟气的出口温度偏高,并影响了装置运行负荷的提升。在填平补齐工程天然气蒸汽转化装置中,重新设计了转化炉对流段模块的分布,并将烟气换热器的出口温度降低至130℃,最终烟囱烟气温度得以在较低的水平运行,装置可以按照设计负荷平稳运行。

2.8 增加了半回路氮气循环

天然气蒸汽转化装置在开车升温阶段,要使用氮气循环并将脱硫床层加热到足够温度时,天然气才被引入脱硫系统。脱硫床层只有充分脱硫后,天然气才被引入预转化炉,但充分脱硫需要多长时间,经常存在不确定性。此时氮气循环停止,预转化炉及转化炉的床层温度存在下降的情况,甚至会降低至投料温度以下,需要重新建立氮气循环,对催化剂进行升温。另外在脱硫段,氮气转换到天然气的过程中会有短暂的氮气停滞,这种情况可能导致脱硫预热器的炉管过热。为了避免出现这种情况,在填平补齐工程天然气蒸汽转化装置中增加了半回路氮气循环的设计。在脱硫系统进行天然气脱硫时,氮气在预转化炉及转化炉中继续循环,以确保转化炉及预转化炉的床层温度不会降低,避免催化剂的床层温度降低至投料温度以下,同时可有效降低脱硫预热器的炉管过热的风险。

2.9 缩短了合成塔的开车时间

下游合成装置的开车过程时间长,期间只有消耗没有产出,为此尽可能缩短开车时间显得尤为重要。在开车阶段,对合成塔进行中压蒸汽加热时存在加热速率缓慢的情况。在填平补齐工程天然气蒸汽转化装置的设计中,增加了转化汽包的饱和高压蒸汽送下游合成装置合成塔进行加热的流程,可大大缩短合成塔的开车时间,为后续工艺系统早日产出产品打下良好的基础。

3 试车中出现的问题及解决措施

3.1 高压蒸汽管道发生液击位移

装置原始开车运行时正处于冬季,零下温度使得天然气蒸汽转化装置的高压蒸汽管道放空阀出现了冻住无法动作的情况。在用蒸汽对调节阀阀体进行吹扫解冻,打开放空阀进行蒸汽压力调节的过程中,高压蒸汽管道发生了液击,导致蒸汽管道出现位移,部分管道吊架脱落,为此被迫采用临时支架进行了固定。现场排查后发现,液击原因是高压蒸汽放空阀设置在低点靠近主蒸汽管道处,因放空阀后的管道低点导淋未打开以保持疏水状态,导致放空阀后的管道低点存有积水,由此在蒸汽调节阀阀门打开时产生了液击。为此在停车时,对高压蒸汽放空调节阀的位置进行了调整,改为设置在靠近消音器的高点,且蒸汽管线低点的疏水导淋保持常开。改造后蒸汽管道运行正常。

3.2 转化炉对流段高压蒸汽过热器模块顶部的振动偏高

装置原始开车提升负荷至满负荷后,出现了对流段高压蒸汽过热器模块顶部的振动偏高的情况,且随着负荷升高,烟气量也明显增加,但95%负荷以下则未见明显振动。打开模块回弯侧弯头箱面板观察,并测量模块管束的振动(测量值<1mm·s-1),未发现异常,由此排除了因模块管束内蒸汽介质振动引起的模块振动。经过数据计算分析,认为是烟气与模块共振引发的振动,考虑采取调整转化炉的烟气量,并在模块顶部进行加固的措施。计划利用停车的机会,在模块顶部使用热轧普通碳素H型钢进行外壳钢结构加固,根据实际情况进行切割下料焊接安装,并设置排水孔。

3.3 转化炉炉膛烟气的温度高

装置原始开车运行后,出现了转化炉炉膛出口烟气的温度最高点超过联锁值,且其余温度测点全部在报警值以上,转化炉炉膛的温度高于设计的情况,对转化炉炉管、烟道墙及对流段模块的支撑造成了一定的影响。对转化炉的炉管进行测温检查,发现炉管温度低于正常值,炉管运行安全。分析工艺运行数据,催化剂运行活性良好,但炉膛温度高,炉管温度低,表明炉内烟气和炉管之间的传热低于预期。考虑采取改进转化炉的燃烧器、调整转化炉的水碳比等措施,以改善这一问题。

4 结语

填平补齐工程天然气蒸汽转化装置,采用了与一期启动项目天然气蒸汽转化同一专利商的改进型工艺流程,在设计阶段进行查漏补缺,优化了设备及操作流程,天然气蒸汽转化装置项目的建设和试车较为顺利,但在装置的运行方面仍存在一些问题,如转化炉膛的温度偏高、转化炉对流段模块的振动大等。要实现稳产高产、节能降耗和装置的安全平稳长周期运行,还有大量的工作要做,在今后的工艺运行操作中,要不断总结经验,改进操作,以确保天然气蒸汽转化装置安稳长满优运行。