基于显示动力学模拟的草莓冲击碰撞损伤分析

2023-12-27张镇江史景旭郭武身温保岗

张镇江 史景旭 郭武身 温保岗 张 旭

(大连工业大学机械工程与自动化学院,辽宁 大连 116034)

草莓为质地偏软的浆果。An等[1]发现草莓跌落损伤的敏感性受环境温度影响较大;陈萃仁等[2]研究了草莓的碰撞损伤与耐贮特性的变化规律;韩学伟[3]发现樱桃的水平碰撞损伤与初始速度、碰撞类型、环境温度有关,并建立了描述樱桃碰撞损伤的预测模型;马帅等[4]发现葡萄的碰撞损伤与碰撞速度有关,并探索了接触应力与碰撞损伤的联系;尹伊春[5]获得了用于宽皮柑橘损伤评价的度量方法,柑橘的损伤与跌落高度和缓冲材料有关;Sun等[6]应用高光谱成像技术对跌落碰撞后番茄的损伤进行了研究,发现果实大小、跌落高度和检测时间点对损伤影响显著。目前碰撞损伤主要针对采摘、运输等场景以及果实损伤的评价方法等方面进行研究,随着草莓加工机械化、自动化的快速发展,因机械加工引起的果实冲击损伤问题的分析与防治受到企业重视,而对该领域的研究报道较少。

采用有限元方法对水果损伤过程进行模拟已成为水果损伤行为分析的有效手段。鲍玉冬等[7]采用有限元方法研究了蓝莓果实下落高度、接果板倾斜角度与储存变形能的关系,建立了碰撞变形量方程用于预测蓝莓的损伤;Du等[8]模拟了猕猴桃与钢性面的碰撞过程,研究了不同成熟度猕猴桃的损伤敏感性;Zhao等[9]建立了枸杞的弹塑性材料模型,研究了跌落高度、冲击材料、冲击角度对枸杞果实损伤率的影响。水果损伤程度分析的常见指标包括损伤面积、损伤体积[10],以及损伤敏感值[11]等。

草莓的加工损伤主要表现为果实与加工装置结构及包装材料间碰撞引起的冲击损伤,其损伤行为与碰撞过程果实内部应力的瞬态变化密切相关[8,12]。研究拟采用显示动力学模拟方法研究草莓冲击碰撞过程的损伤行为,采用响应面法分析碰撞参数、接触材料等因素对冲击能损耗百分比、损伤体积百分比、损伤敏感值等损伤指标的影响,以期为草莓加工的防损设计提供依据。

1 材料与方法

1.1 试验材料

草莓:红颜,采样期为2022年12月10日(成熟期12—4月份);质量20~25 g,小型果;挑选个体均匀、形体圆润、无虫害、无机械损伤的红熟期(表面有90%的红色阶段)草莓果实样品;采后于温度20~22 ℃,相对湿度85%~95%贮藏,辽宁东港某种植基地。

1.2 仪器与设备

质构仪:TMS-PRO型,美国FTC公司;

游标卡尺:DL91300型,浙江宁波得力公司;

碰撞试验装置:自行搭建,该装置由高速摄像系统、定位及调节装置、平台及数据采集系统等组成。试样经负压吸附定位于初始高度位置(通过高度调节装置将冲击速度转化为下落高度),将接触材料置于平台上,关闭气泵后试样经自由落体与接触材料碰撞,碰撞过程由高速摄像机记录。

1.3 碰撞过程仿真

1.3.1 前处理 随机选择草莓整果试样进行对称剖切,保留1/4并区分果实皮层和髓部,采用Solidworks软件提取边界轮廓,建立由皮层和髓部组成的草莓分层模型(见图1)。草莓材料参数依据GB/T 7314—2017标准测定。分别以草莓皮层和髓部为对象,制备长9 mm×宽9 mm×高13 mm的标准长方体试样块各10个,采用FTC质构仪对试样进行准静态加载,探头为Φ100 mm的圆柱形平头,加载速度10 mm/min,压缩水平50%,实时记录力—变形数据,计算试样的弹性模量、破坏应力、破坏应变、剪切模量。草莓模型设置10节点改进四面体单元,网格质量最高为1.00 mm,网格数量89 742个。在草莓模型下方建立水平放置的接触材料模型,在其底面施加全约束。建立的草莓—接触材料碰撞系统的有限元分析模型如图2所示。

图1 草莓分层几何模型

图2 草莓跌落碰撞系统的整体有限元模型

1.3.2 求解 采用Abaqus软件模拟草莓冲击碰撞过程,为草莓果实模型施加初始速度条件,分析冲击作用下草莓与接触材料间的瞬态动力学行为。将碰撞时间设定为100 ms,仿真分析过程设置为100个分析步。

1.3.3 指标 根据文献[1,8],草莓冲击损伤可采用损伤体积比PV、冲击能损耗比PQ、损伤敏感值C进行评价,并按式(1)进行计算。

(1)

式中:

PV——损伤体积百分比,%;

PQ——冲击能损耗百分比,%;

C——损伤敏感值,mm3/J;

V——损伤体积,mm3;

Q——冲击能损耗值,mJ;

Vt——整果体积,mm3;

Qt——总冲击能量值,mJ。

1.3.4 实验验证 采用草莓整果作为试样进行碰撞试验,利用高速摄像机记录试验过程,基于Kinovea运动分析系统计算冲击能及其损耗。根据文献[1,8,12],测量褐变后试样的损伤体积,整果体积可采用排水法。计算各冲击损伤指标值并与相同条件下的仿真结果进行对比验证。

1.4 试验设计

1.4.1 单因素试验 考虑加工场景下草莓物料被拣选、清理、包装及搬运等环节,草莓物料与机械结构、包装物等发生碰撞的实际情况,草莓冲击损伤可认为主要受冲击速度、碰撞角度和接触材料3个因素影响。根据调研,冲击速度一般<5.0 m/s,碰撞角度随机,接触材料主要有钢板、瓦楞纸板和EPE泡沫板等。固定接触材料为钢板,碰撞角度为0°,考察冲击速度(1.8,2.4,3.0,3.6,4.2 m/s)对果实损伤评价指标的影响;固定接触材料为钢板;冲击速度为3.0 m/s,考察碰撞角度(0°,30°,45°,60°,90°)对果实损伤评价指标的影响;固定冲击速度为3.0 m/s,碰撞角度为0°,考察接触材料(钢板、瓦楞纸板、EPE泡沫板)对果实损伤评价指标的影响。其中,碰撞角度定义为果实花径轴花萼向下的方向与水平放置的接触材料表面的夹角。

1.4.2 Box-Behnken设计 选取冲击速度、碰撞角度、接触材料3个因素作为考察对象,以冲击能损耗百分比、损伤体积百分比、果实损伤敏感值作为评价指标,根据Box-Behnken中心组合原理进行响应面设计。

1.4.3 数据处理 每组试验选取3个样本,计算冲击能损耗百分比、损伤体积百分比、损伤敏感值,并取平均值。利用Origin软件和Design-Expert软件对试验数据进行制图与分析。

2 结果与分析

2.1 冲击碰撞过程仿真

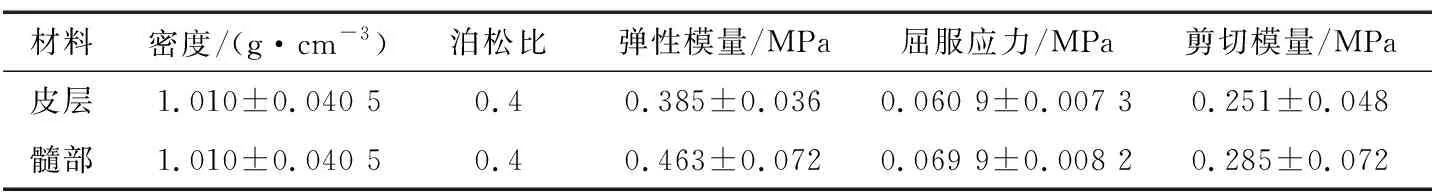

2.1.1 前处理分析 由表1可知,草莓皮层和髓部弹性模量分别为0.385,0.463 MPa,因此建立双层模型能够更准确地模拟碰撞过程草莓的力学响应。基于Abaqus软件模拟草莓与接触材料的碰撞过程,根据表1数据定义草莓分层模型的材料参数,根据不同试验条件确定草莓的初始速度、姿态、接触材料的材料参数及其与草莓模型间的摩擦系数等。

表1 草莓模型材料参数

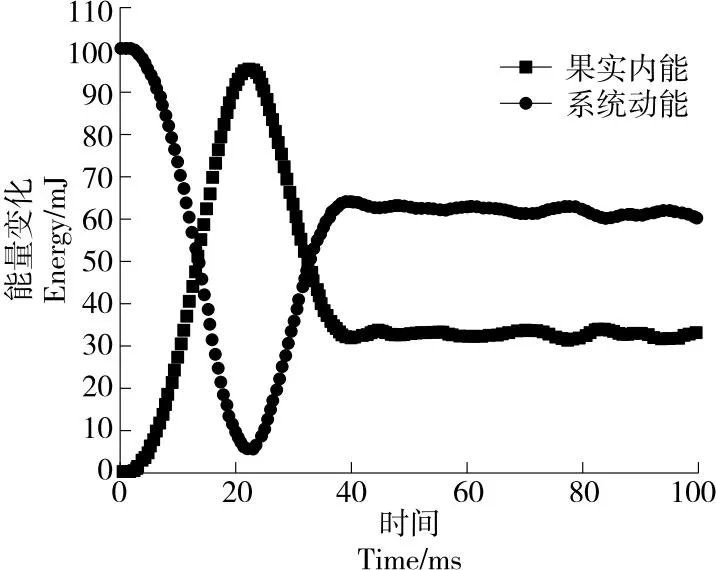

2.1.2 有限元仿真 以冲击速度为3.0 m/s、碰撞角度为0°、接触材料为钢板为例,对仿真结果进行分析。当草莓在0°姿态及初始速度3.0 m/s下与钢板发生碰撞时,冲击能损耗值和系统总能量变化曲线如图3所示,其中果实内能曲线的峰值反映冲击能损耗值,系统动能曲线的初始值为总能量值;碰撞过程草莓果实内部的应力变化云图如图4所示。

图3 能耗分析

灰色部分为von Mises应力值大于其组织屈服应力的区域,即代表相应组织的损伤区域

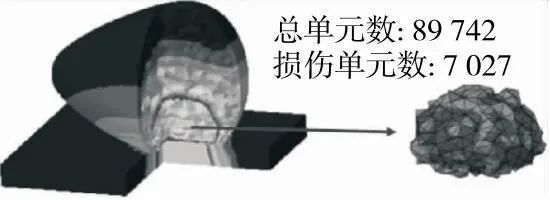

由图3可知,初始速度3.0 m/s下草莓—钢板碰撞系统的总能量值为100.48 mJ,随着碰撞开始,系统动能迅速转化为草莓果实内能,在约23 ms时草莓吸收的冲击能达到最大值95.60 mJ,之后果实内能有所下降又转化为系统动能,体现了碰撞过程草莓受压变形、恢复及再次弹起的能量变化。如图4(a)所示,初始接触时果实的最大等效应力较小(5 ms时,等效应力为0.025 2 MPa),发生在接触区域;随后果实的弹性变形逐渐增大,最大等效应力呈圆弧型区域向果实内部扩展,约10 ms时达到最大弹性变形状态[图4(b)],内部最大等效应力达到0.060 9 MPa,此时果实尚未出现损伤;之后为塑性变形阶段,应力云图中灰色区域不断扩大,在约23 ms时,随着系统冲击能损耗达到最大,果实的内部最大等效应力为0.238 4 MPa,损伤体积也达到最大[图4(c)]。根据文献[1]的方法提取草莓的最大损伤体积(图5),损伤单元数为7 027,占总单元数的7.83%;之后草莓吸收的冲击能开始释放,草莓从压缩变形状态逐渐恢复,内部应力也逐渐减小,42 ms时变形完全恢复[图4(d)],之后草莓将再弹起。该仿真结果表明,草莓果实吸收系统动能后内部应力的变化是冲击损伤的力学本质,可通过仿真结果分析,研究碰撞的影响因素对果实损伤程度及损伤敏感性的关系。

图5 提取损伤体积

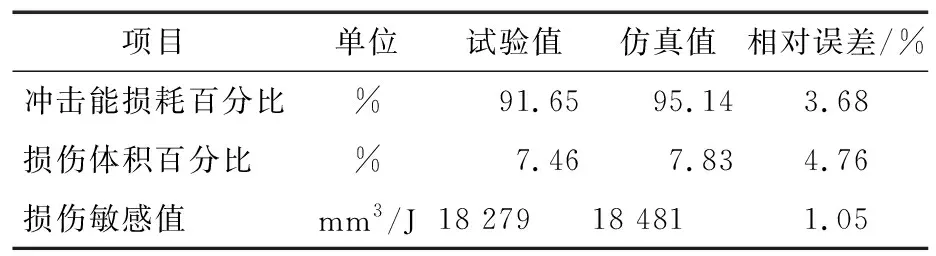

2.1.3 有效性验证 根据上述试验条件开展碰撞试验,测量总能量及冲击能损耗、整果和损伤体积等。相同条件下试验与仿真方法获得的损伤指标值如表2所示。仿真获得的各指标值误差均<5.0%,有限元模型是可靠的,仿真结果可用于草莓的损伤程度及敏感性分析。

表2 冲击碰撞试验与仿真结果对比

2.2 单因素试验

由图6可知,冲击速度影响冲击能损耗值及其在总能量中的占比,冲击能增大则损伤体积必然增大,损伤敏感性随冲击速度的增加呈加速上升趋势,碰撞速度较高时接触材料的缓冲效果下降明显。由图7可知,随着碰撞角度的增大,各指标值均先增后降,45°时各指标值达到最大。各指标值随碰撞角度变化体现的是果实不同部位发生碰撞的损伤差异性,结合应力云图来看,45°时碰撞点区域轮廓曲率较大,其初始接触区域最小,该处应力值及其后续过程的应力增幅也较大,因此该情况下冲击损伤也较大。由图8可知,由于EPE泡沫板、瓦楞纸板的缓冲效果使得冲击能损耗占比降至40%~50%,果实损伤体积约为钢板时的1/3;同时钢板的损伤敏感性也远高于缓冲材料,因此生产中在易碰撞部位进行缓冲保护比降低果实运动速度的防损效果可能更有效。

图6 冲击速度对果实损伤评价指标的影响

图7 碰撞角度对果实损伤评价指标的影响

图8 接触材料对果实损伤评价指标的影响

2.3 Box-Behnken设计试验分析

Box-Behnken试验因素水平见表3,试验方案与结果见表4。由表4可知,冲击能损耗值百分比、损伤体积百分比、损伤敏感值分别为40%~98%,0~13%,0~20 000 mm3/J,无奇异点。

表3 因素及水平编码表

表4 试验设计与结果

2.3.1 各因素对草莓果实冲击能损耗值百分比的影响

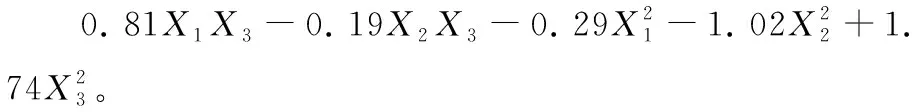

利用响应面法对表4结果进行多元二次方程回归分析[13],建立冲击能损耗值百分比(Y1)的函数关系:

(2)

由表5可知,X1、X3对果实冲击能损耗值百分比影响极显著(P<0.01); X1X3对冲击能损耗值百分比影响极显著(P<0.01);X2对冲击能损耗值百分比影响显著(P<0.05)。由图9可知,各因素对冲击能损耗百分比影响大小依次为接触材料>冲击速度>碰撞角度。当改变接触材料时冲击能损耗百分比发生明显变化,而冲击速度或碰撞角度的变化对其影响较小,说明冲击速度增大对损伤的影响主要来自冲击能的增大而非其在总能力占比的增大。当草莓生产场景或工艺确定时(即草莓—接触材料碰撞系统的总能量一定时),改善接触材料的缓冲效果是防损的第一要素。

表5 回归系数显著性分析†

图9 两因素交互作用对果实冲击能损耗的响应面图

2.3.2 各因素对草莓果实损伤体积百分比的影响 损伤体积百分比(Y2)的函数关系:

(3)

由表5可知,X1、X3对果实损伤体积百分比影响极显著(P<0.01);X1X3对果实损伤体积百分比影响显著(P<0.05)。由图10可知,各因素对果实损伤体积百分比影响大小依次为接触材料>冲击速度>碰撞角度。果实损伤与冲击能的实际损耗值直接相关,提高冲击速度则冲击能损耗值增大,更换接触材料则是改变冲击能损耗占比,而改变碰撞角度对冲击能损耗影响很小,因此碰撞角度对果实损伤的影响远小于其他两个因素。

图10 两因素交互作用对果实损伤体积百分比的响应面图

2.3.3 各因素对草莓果实损伤敏感值的影响 损伤敏感值(Y3)的函数关系为:

(4)

由表5可知,X1、X3对果实损伤敏感值影响极显著(P<0.01);X2对果实损伤敏感值影响显著(P<0.05);X1X2、X1X3对果实损伤敏感值影响显著(P<0.05)。由图11 可知,各因素对果实损伤敏感值影响大小依次为接触材料>冲击速度>碰撞角度。草莓加工生产中应优先考虑生产线上易碰撞位置、结构以及产品包装的防损设计,其次从工艺设计角度对草莓物料受力、运动进行优化,减少其受冲击的可能性和程度。

图11 两因素交互作用对果实损伤敏感值的响应面图

3 结论

基于建立的草莓冲击碰撞系统的有限元模型,并利用Abaqus软件的显示动力学模块,模拟了草莓以不同冲击速度、碰撞角度与接触材料碰撞产生损伤的动态过程,并结合碰撞试验验证了仿真的准确度。结果表明:随着碰撞过程冲击能耗变化,草莓果实内部形成应力变形区域,冲击损伤体积与应力变形区域位置和大小等特征密切相关;冲击速度和接触材料的改变将影响冲击能损耗值及其在总能耗中的占比,而碰撞角度的改变则体现了果实不同位置发生碰撞的损伤差异;影响果实损伤程度和敏感性的因素由大到小依次为接触材料>冲击速度>碰撞角度;草莓生产过程中应从易碰撞位置、结构以及产品包装的防损设计,以及从工艺优化角度降低冲击损伤。后续可综合考虑果实成熟度、接触材料、环境温度等因素,完善草莓冲击碰撞损伤的分析和预测技术。