中国标准动车组高压系统接地故障定位方案优化

2023-12-27刘斌普李海涛王春浩雷露飞

刘斌普,李海涛,王春浩,于 东,雷露飞

(中车青岛四方机车车辆股份有限公司 检修服务事业部,山东 青岛 266111)

鉴于CR400AF型“复兴号”动车组在报出网侧过流故障后无法准确判断出接地故障单元,直接影响故障发生后的应急处置决策,通过换弓试验来辅助判断接地故障单元导致故障再次发生的概率为50%,若在停车状态下重复发生接地故障有可能造成故障扩大化。

通过分析原有主电路拓扑结构,在不增加电流互感器的前提下,通过调整电流互感器的安装位置及采集方式,既可实现牵引变压器的过流、接地保护,当网侧发生过流故障后还可以通过系统组合逻辑实现接地故障单元的定位,为应急处置提供决策依据[1]。

1 高压接地故障

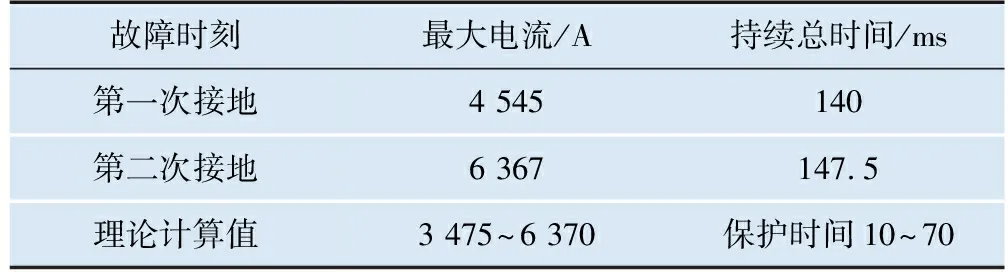

目前国内接触网实际使用27.5 kV单相工频交流电,动车组使用单受电弓从接触网取流,通过高压母线向2个单元输送高压电,高压电缆外漏部分不可避免受到异物击打,逐渐导致高压部件气隙扩展,发生击穿放电[2-3],查看前期高压系统接地故障时地面监测数据,发现第一次接地故障放电最大电流4 545 A,第二次接地故障放电最大电流高达6 367 A,如表1所示。首次放电发生后绝缘已被完全破坏,导致二次故障时电流再次增加,对接触网造成的影响更加明显,不计车辆、接触网及受电弓接触阻值仅按照接触网侧变压器参数计算,理论最大电流3 475~6 370 A。

表1 接地故障电气参数值

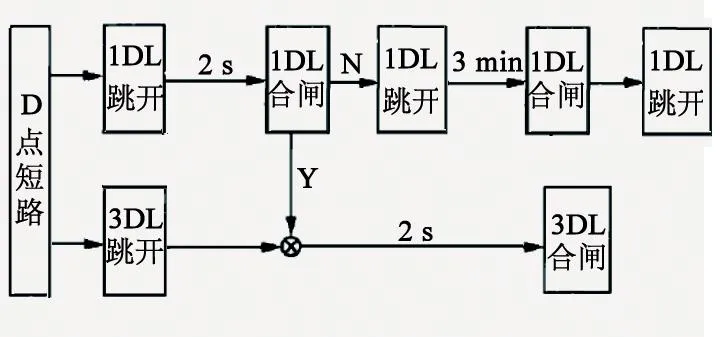

当高压母线连接的设备及线缆发生接地故障时,由于高压母线都连接在一起,发生故障时若动车组不降弓情况下,接触网2 s自动重合闸将发生第二次接地故障,由于动车组单元之间没有检测元件,车组无法直接判断出故障点是否位于升弓单元,2个单元通过高压隔离开关隔断后,升起任意一架受电弓就存在50%概率将故障单元重新投入工作,再次发生放电故障,发生故障后检查接触网及动车组碳滑板外观均存在灼伤痕迹[4],如图1所示。

图1 动车组受电弓碳滑板灼伤

2 原有高压系统故障技术方案

2.1 原有高压系统拓扑结构

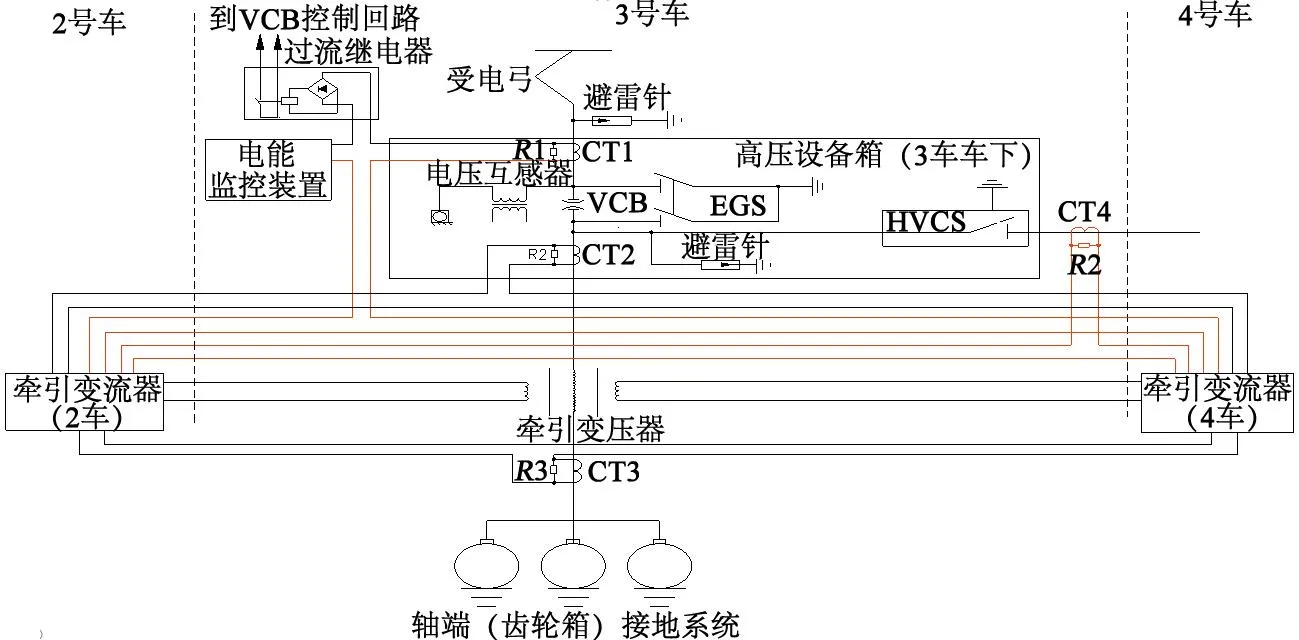

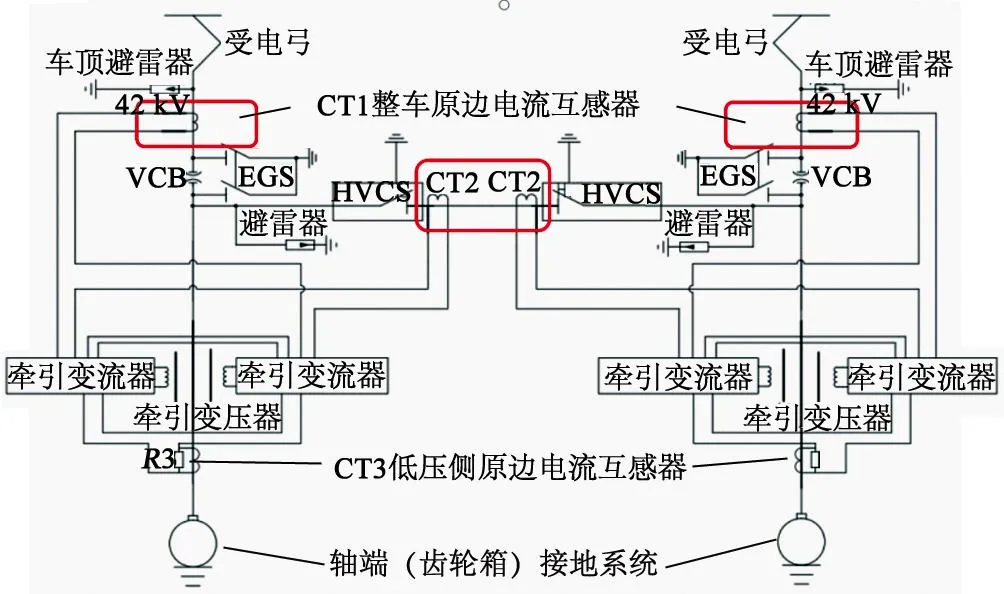

CR400AF平台动车组除受电弓、车顶避雷器、牵引变压器接地端电流互感器(CT3)外,其他高压设备均安装在高压设备箱内,高压系统通过受电弓从接触网取流,通过主断路器VCB后分为2路,分别去往本单元牵引变压器及其他单元高压设备箱[5],2个单元高压设备箱之间通过高压隔离开关连接,某一单元发生故障时可通过断开高压隔离开关实现2个单元分离,使用无故障单元单独牵引,动车组原高压系统拓扑如图2所示。

图2 动车组高压系统拓扑图

由图2可以看出,CR400AF型动车组在网侧、牵引变压器的原边和接地端分别设置了电流互感器,其中CT1驱动过流继电器实现网侧电流过流保护并由电能监控装置采集,并未采集至TCMS系统及牵引变流器;CT2和CT3分别采集进入各自牵引单元的两台牵引变流器,通过牵引变流器实现牵引变压器的保护功能,并未对2个单元之间的高压母线采集任何信号[6]。

2.2 原有高压系统故障保护功能

原有高压系统故障保护通过CT1、CT2、CT3电流互感器实现,具体通过CT1实现受电弓至高压设备箱母线过流检测,CT2、CT3电流互感器实现牵引变压器保护[7-8],当受电弓升弓时仅可通过CT1检测是否有大电流通过,无法判断具体接地点在升弓单元还是在非升弓单元,具体逻辑见表2。

表2 改进前方案保护逻辑

2.3 接触网保护功能

短路故障启动保护方式:电流速断保护、电流增量保护、阻抗保护等。

保护时间:发现故障信号至发出断路器动作控制命令的时间,电流速断保护100 ms、电流增量保护400 ms、阻抗保护100 ms,其中车辆高压击穿放电由电流速断保护实现,再考虑馈线断路器动作时间40~60 ms,因此从变电所发现短路,到变电所断路器开关断开,接触网失电,整个过程耗时在140~160 ms之间[9-10]。

变电所馈线断路器重合闸时间:对于接触网单相供电线路,检测出故障及合闸时间2 s,变电所重合闸时序过程如图3所示。

图3 变电所重合闸时序

2.4 原有方案存在的问题

由于两个高压单元之间未设置电流互感器,升弓单元与非升弓单元的电流信息无法进行互通,该拓扑结构下,无法检测通过两个单元之间的高压母线去往其他单元的电流,两个单元中具体哪一单元发生接地故障无法判断。

虽然TCMS可以通过牵引变流器MVB协议获取其他单元CT2和CT3的数据,但是牵引变流器与TCMS之间最快传输端口周期为32 ms,TCMS采集加上传输延迟时间约为200~300 ms左右,而网侧过流故障保护时间一般在80 ms以内,使得TCMS无法完成主电路过流的快速保护,而且CT2和CT3的数据仅能检测变压器前后发生的高压故障,对于其他单元高压设备箱内CT2之前的高压故障依然无法检测出故障具体发生在哪一单元。由于未在高压单元之间设置检测信号,无法区分接地点在升弓单元还是非升弓单元,无法准确决策断开母线后使用哪一单元维持运行,存在再次投入故障单元风险。

3 改进高压系统故障技术方案

3.1 改进思路

现有的CT2和CT3均已由牵引变流器TCU进行采集,实现牵引变压器的过流和接地保护,动车组CT1仅实现硬件保护断开VCB,未直接进入变流器采集数值,考虑到TCU的采样速度(TCU采集周期小于80 μs)较快,数据采集同步性和一致性较好,因此考虑将CT1回路串联进入变流器电流采集口,实时采集CT1电流互感器电流值,实现主电路电流互感器数据的采集和逻辑判断。

若要实现2个高压单元接地准确定位,需在两个单元之间的高压母线上增加一个信息采集电流互感器,该电流互感器在动车组正常运行时,检测的是非升弓单元的工作电流,由此可分为两种方案:

(1) 保留CT1、CT2、CT3在主电路的现有布置,在高压母线增加一个电流互感器CT4,将一个高压单元的所有4个电流互感器数据采集进入本单元的牵引变流器TCU,如图4所示。

图4 新增CT4电流互感器

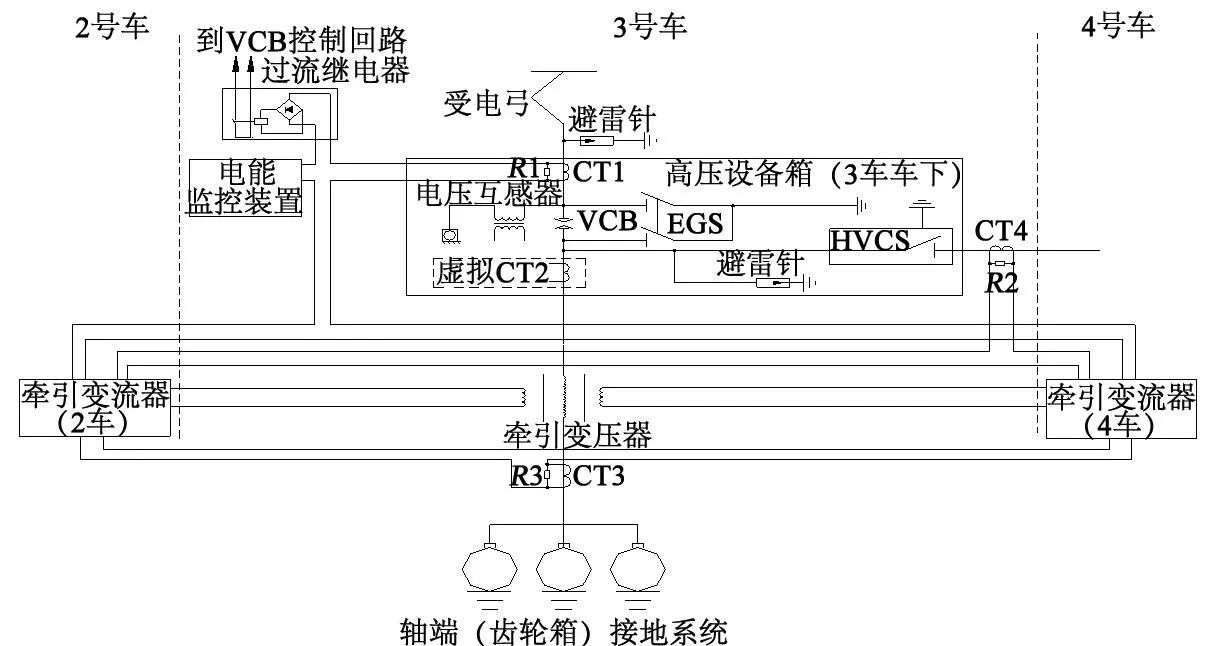

(2) 保留CT1、CT3在主电路的现有布置,将牵引变压器原边侧电流互感器CT2从原位置拆除,挪至高压母线处改名称为CT4,如图5所示。

图5 更改CT2为CT4并虚拟CT2

将一个高压单元的所有3个电流互感器数据采集进入本单元的牵引变流器TCU,再挪走CT2的位置形成一个“虚拟CT2”,该“虚拟CT2”的值通过升弓单元的CT1与升弓单元的CT2进行换算,换算后的电流值实际为牵引变压器原边高压侧+高压设备箱内部设备的泄露电流,可节约1个电流互感器成本。

3.2 改进方案

为实现高压接地定位功能,将CT2由牵引变压器原边移至高隔后端的高压贯穿母线并更改名称为CT4,并将网侧CT1电流信号采集进本单元两台牵引变流器如图6,通过牵引变流器判断实现高压接地定位。同时,为采集半刚性终端绝缘失效时通过屏蔽层的泄放电流,将屏蔽层在高压设备箱内穿过CT1。

图6 改进方案

网侧过流保护功能:进行硬件变更后,网侧过流故障保留并且范围由受电弓升起单元的两台牵引变流器进行判断,可判断出是否本单元发生接地故障,具体方法见表3。

表3 改进后方案保护逻辑

因此报出相应故障代码时可以立即确认故障点所在单元,切除高压隔离开关、升非故障单元受电弓即可维持运行。

4 总结

通过新方案的实施,实现了高压系统发生故障后,系统直接判断出故障发生在升弓单元还是非升弓单元,直接指导现场人员切除故障单元,使用非故障单元维持运行,减小了对行车秩序的影响,通过直接切除故障点,避免了故障车厢再次投入发生接地故障对接触网的影响,避免了故障扩大化,但是高压系统故障的提前识别仍需深入研究,预防接地故障的发生[11]。