膨胀薄壁圆管吸能特性研究

2023-12-27杜云龙郝伟江石业勇王亚鹏王忠平

杜云龙,郝伟江,石业勇,李 瑞,王亚鹏,王忠平

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

随着社会的发展,乘客越来越重视所乘坐列车的安全防护性能,列车的碰撞安全是一个重要的参考指标,所以需要在车辆中安装能量吸收构件,这类构件在冲击碰撞过程中通过发生塑性大变形来耗散冲击动能。薄壁圆管具有质量轻、便于安装等特点,并能以一种可控的方式发生塑性大变形来吸收冲击动能,因此被广泛地应用于交通运输工具的能量耗散系统中[1-2]。同时,薄壁圆管在不同的载荷作用下能发生多种变形模式,且每种变形模式各有各的特点,可以适用于不同的工作环境[3-5]。因此,对不同的变形模式下圆管的力学响应和吸能特性进行分析和比较,得出总结性的规律,具有较高的研究意义和工程价值。

1 数值模拟参数选择

膨胀薄壁圆管主要承受轴向冲击载荷,对圆管膨胀吸能过程进行仿真,材料参数的设置对数值模拟的结果影响很大,所以选择合理的材料模型参数是进行深入探究的前提。

数值模拟采用LS-DYNA软件[6],薄壁圆管材料选择铝合金Al6061,采用Johnson-Cook本构模型[7-8],屈服应力Y的表达式如下:

(1)

参考应变率ε0的表达式如下:

(2)

式中:s为时间,单位s。

无量纲化温度TH表达式如下:

TH=(T-Troom)/(Tmelt-Troom)

(3)

式中:Troom为室温,Tmelt为材料熔点温度。

由于在车辆碰撞时材料的温度影响不大,所以本文采用简化的Johnson-Cook本构模型进行模拟,简化后的屈服应力Y的表达式如下:

(4)

失效应变εf表达式如下:

(5)

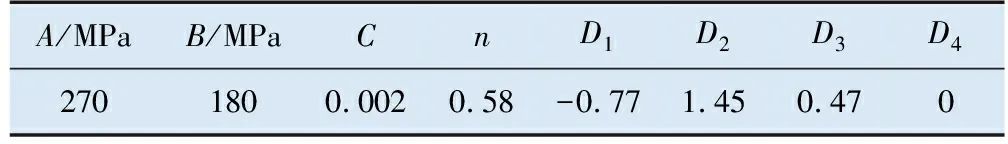

式中:σ*为应力三轴度,是静水压力与Mises等效应力的比值;D1、D2、D3、D4为材料失效参数[9],具体参数值[10]如表1所示。

表1 铝合金Johnson-Cook本构模型参数

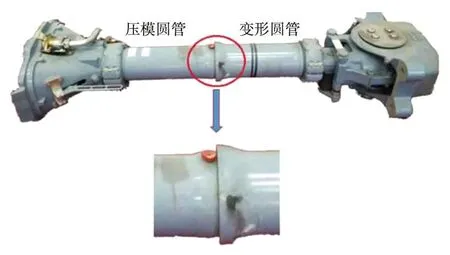

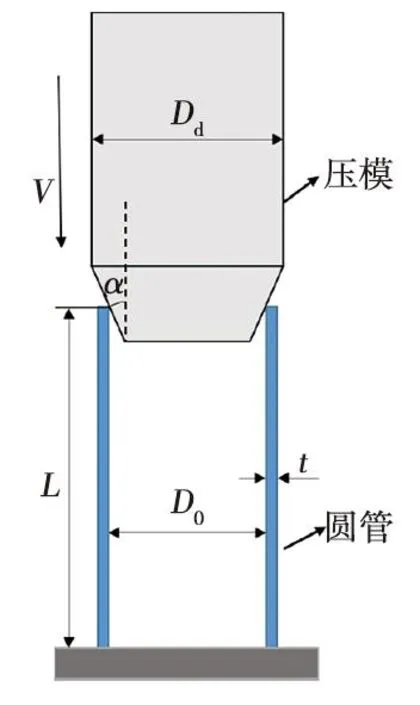

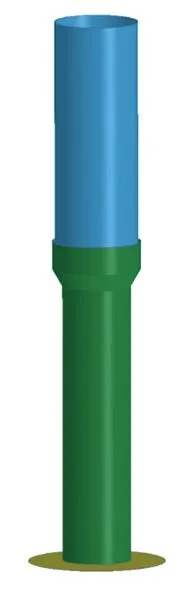

列车连挂处的膨胀吸能结构如图1所示。根据列车上的膨胀吸能结构建立简化的薄壁膨胀圆管原理图[11]如图2所示。其中Dd为压模直径,D0为膨胀薄壁圆管直径,V为下压速度,α为压模角度,L为圆管长度,t为膨胀圆管壁厚。薄壁圆管膨胀吸能模型如图3所示。压模和地板设置成刚体,对压模施加强制位移,速度为5 m/s。下刚性板固定,并且与薄壁圆管固连。

图1 列车上的膨胀吸能结构

图2 薄壁膨胀圆管原理图和压溃模型

图3 薄壁圆管膨胀吸能模型

2 膨胀圆管载荷特征分析

设计的膨胀吸能数值模拟工况如表2所示。

表2 数值模拟工况

一共设计了6种压模直径,分别为61 mm、62 mm、64 mm、65 mm、66 mm、68 mm。在这5种工况下,薄壁圆管的变形模式如图4所示。

图4 不同压模直径时薄壁圆管变形模式

从薄壁圆筒的变形模式可以看出,当压模直径为61 mm、62 mm、64 mm、65 mm时,圆管是稳定的膨胀变形模式;当压模直径增加到66 mm时,圆管出现了撕裂的变形模式;当压模直径为68 mm时,圆管出现了压溃变形模式。也就是说,当压模直径大于65 mm时,圆管出现了不稳定的变形模式。

对计算结果输出上部刚性压模的接触反力,结果显示,在压模直径小于65 mm工况下,膨胀变形过程中接触力有持续稳定的平台段。而在压模直径为66 mm工况下,接触力曲线在保持一段时间稳定的平台段接触力之后,出现了急剧的下滑,原因是在压模的膨胀作用下,薄壁圆筒的径向变形很大,达到了材料的失效应变值,圆筒出现撕裂变形模式。在压模直径为68 mm时,压模的下压力大于圆管的初始压溃力,所以圆管出现压溃行为,故在设计膨胀吸能薄壁圆管时,压模直径存在一个阈值。引入无量纲量Dd/D0,其中Dd是压模直径,D0是薄壁圆管直径。当压模直径为65 mm时,薄壁圆管出现稳定膨胀吸能的最大直径,即当Dd/D0<1.3时,薄壁圆管的变形模式是稳定可控的。

3 膨胀圆管吸能特征分析

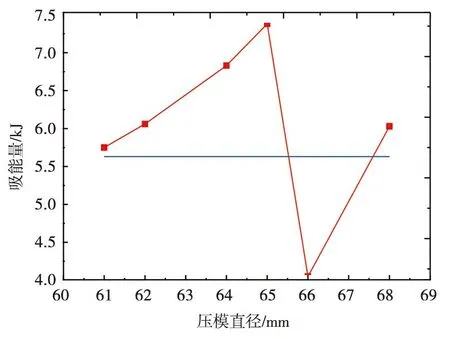

本节从吸能量角度来分析薄壁管的吸能特性,5种工况下的行程-吸能曲线如图5所示。

图5 不同压模直径工况下的行程-吸能曲线

从薄壁圆管吸能量曲线可以看出,当压模直径小于65 mm、行程为15 cm时,圆管的吸能量逐渐增加;当压模直径增加至66 mm时,圆管的行程-吸能曲线在行程为6 cm时出现拐点,这是因为在此时薄膨胀圆管出现了撕裂变形模式,圆管之后将会出现位移,变形量大大减小,圆管的的吸能效率降低;在膨胀圆管直径增加至68 mm、圆管行程为15 cm时,吸能量也明显低于65 mm时的吸能量,主要原因是此时膨胀圆管出现了渐进压溃的变形模式,也就是说,圆管在出现撕裂或压溃等不稳定变形模式时,膨胀圆管的吸能量开始下降。所以当压模直径为65 mm,即Dd/D0=1.3时,薄壁膨胀圆管的吸能效果做好。

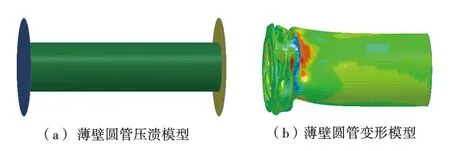

由于在列车吸能结构中,渐进压溃薄壁圆管也是常用的吸能构件,对比膨胀和渐进压溃2种变形模式下圆管的吸能效果对工程应用有比较重要的参考价值,所以本节对圆管的渐进压溃进行数值模拟,建立的有限元模型和压溃后的圆管结构如图6所示。

图6 薄壁圆管压溃模型及变形模型

在下压速度为5 m/s时,相同尺寸的压溃圆管最大吸能量为5.63 kJ。将6种膨胀薄壁圆管的最大吸能量与压溃圆管的最大吸能量对比,膨胀和压溃2种变形模式的吸能量对比曲线如图7所示。

图7 膨胀薄壁圆管与压溃圆管吸能量对比

当压模直径为61 mm时,膨胀管和压溃管的吸能量基本一致。随着压模直径的增大,膨胀管的吸能量逐渐增加。也就是说,比较2种变形模式下的吸能效果,当压模直径大于61 mm时,膨胀圆管有更好的吸能效果;但是当压模直径超过65 mm时,膨胀圆管出现撕裂、压溃等不稳定变形模式,所以当压模直径大于65 mm时,膨胀圆管的吸能效果开始变差。

此外,在利用以上吸能指标对结构吸能性能进行评估时,首先要保证圆管变形过程中的初始峰值载荷在承载结构的可承受范围内,然后,优化结构才有意义。由于当压模直径为61 mm时,膨胀管和压溃管的吸能量基本一致,对比2种工况下的轴向压溃力曲线发现,膨胀圆管的轴向压溃力峰值载荷为65 kN,而渐进压溃圆管的轴向压溃力峰值载荷为70 kN,在变形过程中膨胀圆管的峰值载荷更小,相对于渐进压溃圆管来说,膨胀圆管作为吸能结构综合性能更好。

4 结论

本文选取合适的材料模型,使用ls-dyna软件对薄壁圆管的吸能特性进行了仿真。得到了在压模角度为30°、下压速度为5 m/s时,压模直径与膨胀薄壁圆管吸能特性的关系,得出当吸能特性最好时压模直径与膨胀圆管直径之间的比值Dd/D0。对相同尺寸的薄壁圆管在渐进压溃与膨胀2种变形模式下的吸能量对比可知,当Dd/D0=1.22时,2种变形模式下圆管的吸能量基本相同;当1.22