预制PC 构件在社区医院施工中的应用研究

2023-12-27李瑜萍

李瑜萍

预制PC 构件作为建筑施工的重要组成部分,不仅能提升建筑主体的安全性和可靠性,还可以缩短施工周期、降低工程成本,已经成为业界关注的焦点[1-2]。加强预制PC 构件的生产质量控制和吊装操作管理,已成为当前建筑项目施工的重点。

1 项目概况

某社区医院医养结合建设项目的总建筑面积为15700 m2,是集基本医疗与基本公共卫生为一体的基层医疗卫生单位。其中,一期包括污水处理站、垃圾转运站和院区围墙等辅助性项目,建筑面积为230 m2;二期包括公共卫生服务部、医疗综合服务部、康复服务中心及景观园林工程等功能性项目,建筑面积为15470 m2。项目平面图如图1 所示。

图1 项目平面图(来源:作者自摄)

为进一步提升施工效益,图1 中的1#公共卫生服务部采用预制装配式方案,设计为3 层框架结构,建筑总面积为2390 m2,高16.2 m,混凝土强度等级为C30。

2 制作工艺

本工程严格依照《装配整体式混凝土结构施工及质量验收规范》(DGJ08-2117―2012)、《混凝土结构工程施工规程》(DG/TJ08-020―2015)中的各项指标,对预制PC 构件生产工艺进行全周期质量管控[3-4]。

2.1 材料检查

原材料进场应进行全面检查,单独存放,避免混用和错用。尤其是材料参数、材料性能等,要逐一核对并复检试验。

2.2 构件制作

预制构件类型多样,应严格依照工艺要求制作。例如,带保温层的预制构件可通过水平现浇直接成型;内置保温夹层的预制构件应内置连接件;带造型的预制构建应先进行反打处理,再按照工艺指标进行压制、雕刻和喷漆等操作,其具体流程如下:

1)组装模具。应先清理模台,按工艺要求组装模具。然后检查无问题后,使用磁盒、螺栓或焊接固定,并在模具上涂抹脱模剂,便于顺利拆卸预制构件。

2)钢筋布置。使用钢结构材料制作框架结构或支撑护网时,首先将钢筋从上到下依次放置就位,然后再绑扎加强筋和斜支撑筋。制作完成后逐一核对钢筋数量、安装位置及焊接情况等,确定无问题后将其吊装到预制模板内[5-6]。

3)混凝土浇筑。将混凝土按照比例搅拌均匀后,灌注到模具内。使用振动棒或振动台依次平整压实,以保证混凝土密度达标。

4)混凝土养护。预制构件生产过程中可采用覆盖养护或蒸汽养护。例如:通过塑料薄膜、稻草麻杆等进行覆盖保湿;采用蒸汽炉控温控湿,以保证混凝土均匀凝固等。

2.3 质量检验

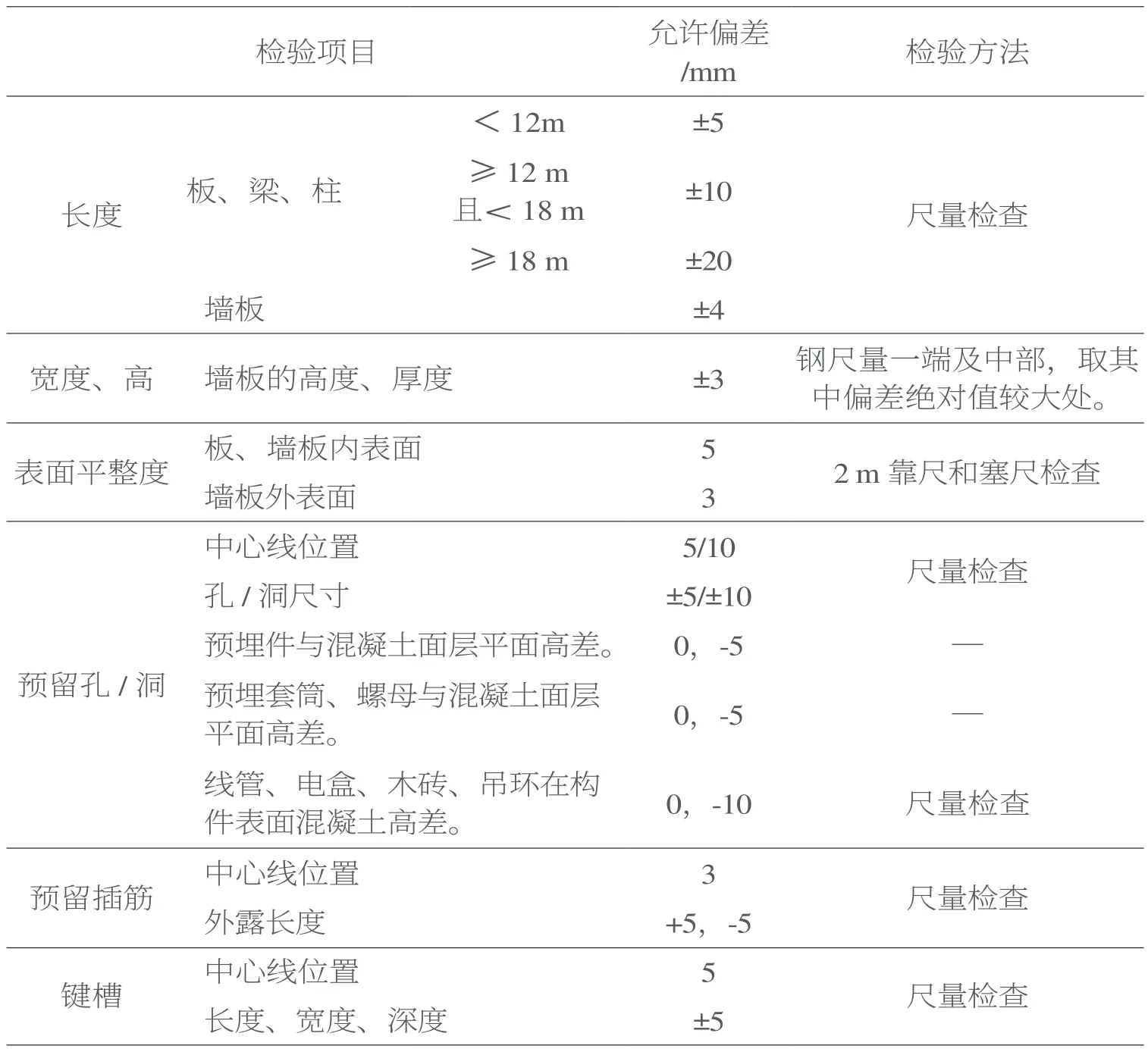

做好预制PC 构件的质量检验,根据项目要求检查混凝土强度报告、隐蔽验收记录和构件质量合格标志等,并现场检验构件尺寸允许偏差是否达标,如表1 所示。

表1 预制PC 构件的质量检验指标

3 吊装施工

3.1 运输就位

预制PC 构件制作完成后需要运输到现场,运输时必须采用立放运输,底部用钢制固定架进行固定,支架与构件之间用木板和胶皮垫护。构件与车身、构件与构件之间应设有板条和草袋等隔离体,布带与构件边角接触部位应使用厚木板条或橡胶皮垫保护。

叠合板、预制柱一般可采用平放运输,构件与车板、构件之间需采用45 mm×90 mm 木方两道隔垫,并处于同一水平位置上。如果需要叠放,应先将垫板置于同一位置处,然后依次绑扎固定,并使用垫块置于中间层,避免运输过程中出现夹击、碰撞等现象。运输至现场后需要全面检查预制PC 构件,确定无问题后才能进行叠合板、预制柱和蒸压轻质混凝土(Autoclaved Lightweight Concrete,ALC)墙板的安装。

3.2 叠合板吊装

叠合板标高为9.85 m,每层设置1 个引测高程控制点和4 个轴线垂直控制点。轴线定位采用内控法放线,外控法复核。在引入基准控制点后根据建筑放线图依次放出主控制轴线,依据图纸标注尺寸找出预制构件定位线和控制线(定位线平移300 mm),在定位线内画出垫块位置,用水准仪抄平。

吊装施工采用塔式起重机,配合人工作业。通过“起吊—就位—初步校正—精细调整”的作业方式进行,慢起、快升、缓放,由上而下逐层安装,就位后设置临时支撑及固定,如图2 所示[7-8]。

图2 叠合板吊装施工工艺(来源:作者自绘)

吊装环节要做好定点定位检查,保证支撑杆或支撑板平稳受力,避免变形。若存在问题应拆除后重装,要逐层检查结合面的粗糙程度和凝固效果,直至强度达标后才能拆除。

3.3 预制柱吊装

预制柱吊装的过程中应先连接钢丝绳与预制柱的预留吊环,起吊至距地500 mm,检查构件外观质量及吊环连接无误后才能继续起吊。吊装到指定位置后,使用斜撑进行固定,复核无误后灌浆套筒,从而保证预制柱的安全性、可靠性和稳定性。

3.3.1 定位调节

使用吊环和钢丝绳将预制柱吊装到指定位置,根据控制线精确调整预制柱底部,直至与测量放线重合。此时,使用构件标高水准仪复核,保证垂直度误差小于5 mm。

3.3.2 斜支撑安装

在预制柱初步就位后,利用固定可调节斜支撑螺栓杆进行临时固定。每根预制柱设置1~2套斜撑固定件,且斜撑位于柱的竖向中线位置。仅有1 套斜撑固定件时需要位于距底部2/3净柱高的位置,设置2 套时第2 套斜撑固定件位于距底部600 mm位置处。

3.3.3 灌浆套筒

在确认吊装支撑没有问题之后,清理现场并开始灌浆。操作时应首先清理灌浆机并设置好灌浆参数,灌浆料与水的比例一般应该控 制 在1:(0.125 ~0.135), 灌浆速度控制在0.8 ~1.2 L/min。在灌浆机内循环2 ~3 次,并且使灌浆料充分搅拌,需要静置2 ~3 min 无气泡后,才能用于灌注。最后,将灌浆料注入灌浆套筒中,当出浆口溢出时,应立刻使用橡胶塞封堵。全部接头均灌浆完毕后,停止注浆,并依次平整灌浆面,直至凝固。

3.4 ALC墙板安装

ALC 墙板与现浇结构连接设计的过程中需要把握好连接节点、外墙与底部的连接、外墙和内墙的连接3 部分,对连接结构进行全方位设计,这样才能全面提升预制ALC 墙板与现浇结构连接质量,具体为:

1)放线检查。墙体施工应根据建筑图放出墙体边线、控制线、门窗洞口位置线及柱边线,确认安装位置及关键点。

2)墙板就位。板材安装采用电动卷扬机的吊装方式,将板材扶起后,在板材上下端垫入木楔。对于次梁梁底等突出部位,需要使用专用切割工具切割板材。

3)安装固定。安装时使用管卡进行连接固定,可在第1 片板材两侧各80 mm 处分别钉入1 只管卡。或在墙体连接处的板材靠墙一侧的上下端距板端80 mm 处各加1 个管卡,2 个管卡之间的间距大于1500 mm。

4)安装板①。将第1 片板材置于指定位置,上下两侧80 mm 处分别锚固管卡。调整板材垂直度和楼面间距,将下侧管卡固定在墙板上,上侧管卡锚固在第2 片板材上。

5)安装板②。在距离第1 片板材10 ~20 mm 处安装第2 片板材。安装过程中先将第2 片板材的一侧与第1 片板材上侧管卡连接,然后再调整板片,直至板材垂直度和上下间距均满足要求后,再用射钉枪锚死。此时,还要在第2 片板材的下侧80 mm 处锚固管卡,按同样操作与第3 片板材连接,依次重复以上步骤,直至所有板材安装完毕。

6)勾缝修补。管材安装就位后,为增强管面的美观程度,可使用混凝土、乳胶喷漆和网格布等进行面板处理。例如,采用防锈喷漆喷涂管面,避免开裂和锈蚀;采用乳胶漆修补管材,增强舒适度;采用耐碱玻璃纤维网格布压入抗裂砂浆,避免接缝开裂。

4 结语

预制PC 构件可在工厂中制作加工,直接运输到现场后固定浇筑即可,具有施工操作简单、施工周期短和经济效益显著等优势。在建筑工程中运用预制PC 构件时,必须严格控制PC构件质量和施工工艺,从生产制作、车辆运输、就位安装和固定灌注等方面,全面做好预制PC 构件的检查和管控,保证其质量符合安全指标和技术标准。