单向围压下切槽爆破裂纹扩展规律研究

2023-12-26吴延梦李洪伟黄昕旭储亚坤

吴延梦,李洪伟,苏 洪,梁 昊,黄昕旭,刘 涛,储亚坤

(安徽理工大学化学工程学院, 安徽 淮南 232000)

经济建设与社会发展均离不开能源保障。就我国当下的能源消费结构来说,化石能源仍然是主体,而化石能源开采离不开爆破。随着能源的不断消耗,能源开采也由浅部向深部转变,但相较于浅部能源,深部能源处于高应力环境,导致开采过程中应用的岩石爆破破碎理论及围岩稳定机理发生变化,亟需完善[1]。目前,在浅孔爆破中,可以采用V 型切槽的定向控制爆破提高岩体爆破的成型效果。然而,由于深部岩体所受的初始地应力变化、爆炸荷载的瞬时变化以及爆破岩体复杂的非线性响应等因素,亟待分析初始地应力场对岩体爆破致裂及破岩效果的影响。

国内外学者针对切槽爆破定向断裂开展了诸多研究。Fourney 等[2]最先验证了采用炮孔切槽爆破方法控制爆生主裂纹扩展方向是有效的;张志呈[3]从V 型切槽爆破原理出发,结合国内外学者研究成果及工程实际,提出了相关爆破参数的取值方法;李清等[4]探讨了不同切槽角度、深度条件下试件断裂的变化规律,发现当V 型切槽角为60°、切槽深度为炮孔半径的0.25~0.50 倍时切槽爆破的定向断裂效果最好;岳中文等[5]研究了偏心不耦合装药条件下切槽形状对炮孔近区裂纹扩展的影响,结果表明,切槽为三角形尖端时试件最易起裂。

同时,学者们也开展了深地爆破研究。杨仁树等[6]通过模型试验研究了存在层理裂隙的岩体在高应力状态下的爆破裂纹萌生和扩展规律,发现层理与应力的夹角显著影响爆破效果;Li 等[7]通过理论分析、室内分离式霍普金森压杆试验和数值分析,系统研究了不同地应力条件下岩体爆破破坏机理和循环爆破荷载累积损伤演化效应,结果表明,最大主应力侧是爆破裂纹扩展的最有利方向;葛进进等[8]通过试验发现,初始应力显著影响爆生裂纹扩展,使炮孔径向裂纹由放射状转变为沿主应力方向延伸;杨立云等[9]研究发现,初始应力使炮孔上下端形成应力集中,裂纹最先从此处起裂并沿压应力方向扩展,且应力越大,扩展速度越快。

综上,学者们普遍认为,切槽爆破能够取得较好的定向爆破效果,在初始地应力条件下,圆形炮孔下岩石的爆生裂纹扩展被抑制。然而,初始地应力是否会影响切槽爆破的定向效果,甚至改变裂纹扩展方向,需要深入研究。为此,本研究拟开展不同单向围压作用下透明爆破相似模型试验,探究初始地应力下岩石切槽爆破裂纹的扩展机理,揭示初始地应力对爆生裂纹的长度、扩展方向和扩展速度的影响规律。

1 试验原理

1.1 动态焦散线试验原理

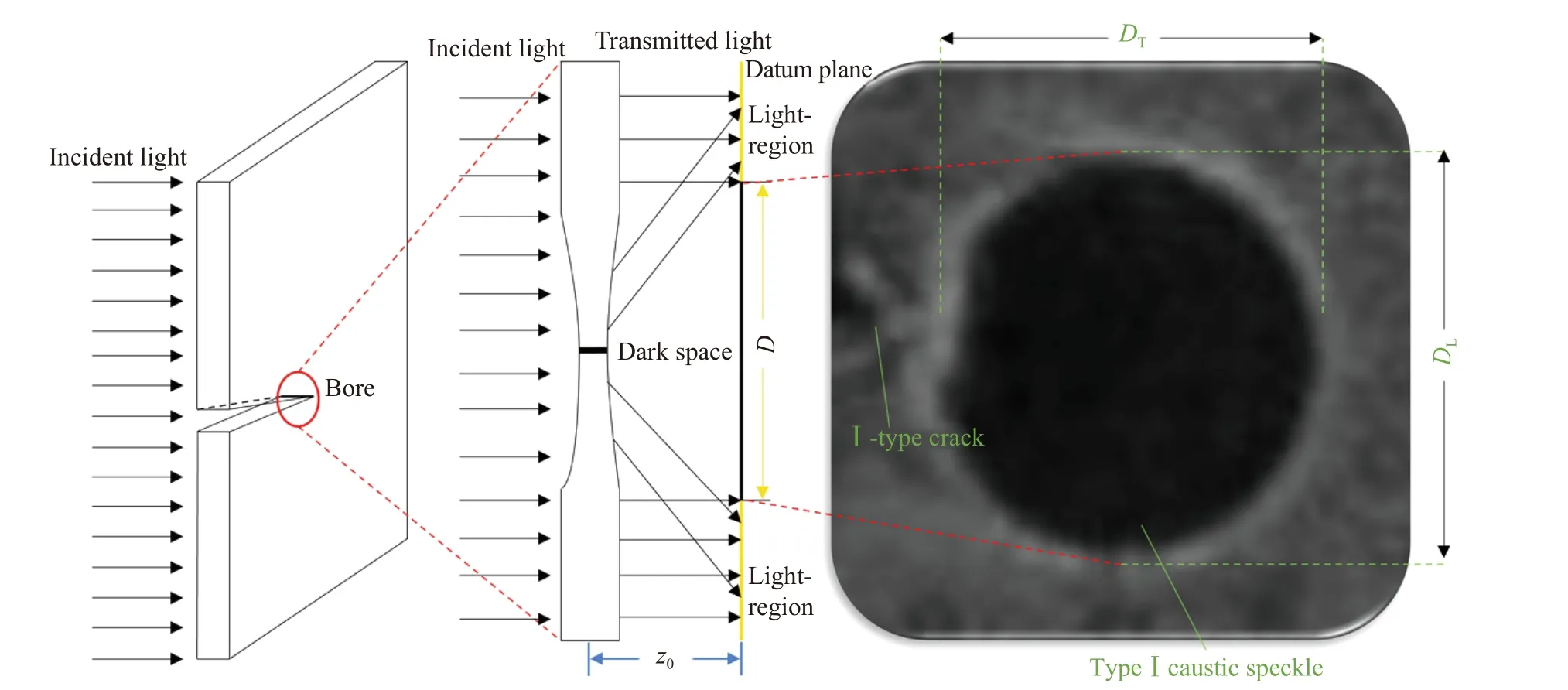

由于应力作用于裂纹尖端的局部区域,光线的透射特性被改变,导致透射光线发生偏折,不再垂直射出,因此无光线投射在原透射平面区域,形成暗区,焦散线便由暗区的轮廓线构成。裂纹尖端的受力情况及应力集中程度可由焦散线的形状和尺寸体现,从而能直接观测裂纹尖端的奇异场,进而更直观地研究裂纹的动态力学特征、岩石爆破裂纹的萌生及扩展机理等[10–11]。焦散线试验的成像原理如图1所示,其中:z0为试件面至成像面间的距离,D为焦散线的特征尺寸,DT和DL分别为焦散斑的横向和纵向尺寸。

图1 焦散线的成像原理Fig.1 Imaging principle of caustics

1.2 动态焦散线计算原理

在爆炸应力场中,爆炸应力波主要以膨胀波和压缩波两种形式传播。在爆炸应力波的作用下,试件中的裂纹断裂可能是拉伸型断裂(Ⅰ型,张开型)、剪切型断裂(Ⅱ型,剪切型)或拉-剪复合型断裂(Ⅰ-Ⅱ复合型)。由动态焦散线的测试原理可知,裂纹尖端的动态应力强度因子(stress intensity factor,SIF)为[12]

2 动态焦散线模型试验

2.1 动焦散试验系统

由光路、起爆及围压加载等子系统组成的动焦散试验系统如图2 所示。光路系统由扩束激光器、双凸光学准直镜、高速相机及计算机等组成,其中:扩束激光器可对波长为532 nm 的绿光进行扩束;采用АCS-1 M40E 型高速相机拍摄动态焦散线的运动轨迹,并储存于计算机中。围压加载装置固定试件以及水平或竖直方向的单侧边界,通过另一侧的液压油泵施加荷载,产生单向围压。起爆系统由发爆器、漆包线和炸药组成。设定拍摄速率为1.5×105s-1,分辨率为1 280×704 像素。

图2 动焦散试验系统示意图Fig.2 Schematic diagram of dynamic caustics test system

2.2 试验试件及方案

为提高试验精度,在脆性材料中选择具有光学各向同性及较高应力光学常数的有机玻璃(PMMА)制作模型试件,其动态力学参数如表1 所示,其中:cp、cs分别为纵波、横波的波速,Ed为动态弹性模量,νd为动态泊松比。炸药选用二硝基重氮酚(DDNP),经过预试验,确定合理的单孔装药量为40 mg,其爆炸性能参数如表2 所示,其中:V为爆容,Q为爆热,T为爆温,D0为爆速。为防止爆生气体过早逸出,炮孔两端采用特制堵塞块约束。

表1 PMMA 的力学性能[13]Table 1 Mechanical properties of PMMA[13]

表2 DDNP 的爆炸性能[14]Table 2 Explosion performance of DDNP[14]

采用长和宽均为300 mm、厚度为5 mm 的试件,通过激光在试件中心切割出直径为6 mm 的圆形炮孔,在炮孔中心对称位置切槽,长度为3.0 mm,宽度为0.4 mm,切槽形状如图3 所示。

为模拟深部岩体所受的初始应力场,利用围压加载装置的液压油泵在水平或竖直方向上提供模型所受的初始应力。设 σH为垂直于岩巷的水平构造应力, σV为顶部岩层自重, σ′H 、分别为试验中实际水平和竖直方向所受荷载。共设计5 种应力加载方案,如表3 所示,试件受力如图4 所示。为保证试验可靠,每种方案重复4 次试验。

表3 模型应力加载试验方案Table 3 Model stress loading test scheme

图4 模型应力加载示意图Fig.4 Schematic diagram of model stress loading

3 试验结果分析

3.1 单向围压作用下静态炮孔受力分析

选取5 块相同批次的PMMА 板,利用围压加载装置按照试验方案进行加压,通过高速相机拍摄其在单向荷载作用下炮孔受力后周围焦散线的变化,方案M-1~M-5 对应的试件焦散线如图5 所示。

图5 单向荷载下炮孔周围的焦散线Fig.5 Caustics around the borehole under unidirectional load

将经过切槽处理的炮孔与圆形炮孔进行对比,可以发现,炮孔周围应力发生明显变化,从应力沿炮孔周围均匀分布变为沿切槽与炮孔相交处以及切槽周围集中分布,如图5(a)所示。将图5(b)、图5(c)与图5(a)进行对比,可以看出,切槽炮孔尖端出现明显的焦散斑,表明尖端出现明显的应力集中,且随着水平荷载从1 MPa 增加至2 MPa,焦散斑面积相应增大,这是由于沿水平方向围压增大,导致切槽尖端的初始拉应力场增强;对比图5(d)、图5(e)与图5(a)可以发现,应力主要集中在切槽与炮孔相交处,但是随着竖直荷载的增大,焦散线并未出现明显变化,表明随着竖直方向围压的增大,压应力场增强,对切槽炮孔周围应力状态改变的作用效果不强。由此可知,通过改变水平或竖直方向的围压进而改变切槽炮孔周围的初始拉应力场或压应力场,从而改变切槽炮孔周围的初始应力集中程度,最终达到影响炮孔因爆炸作用产生的破碎程度及裂纹扩展的目的[9]。

3.2 爆生裂纹扩展形状分析

平行试验结果表明,在相同的试验条件下,爆后试件具有相似的致裂形态,方案M-1~M-5 的典型爆后试件裂纹分布如图6 所示。在爆破荷载与静应力场的共同作用下,爆后试件在水平方向上形成两条较长的近似水平的爆生主裂纹,竖直方向上形成数量不等、长度较短的爆生次裂纹。设А1和А2、B1和B2、C1和C2、D1和D2、E1和E2分别为方案M-1~M-6 中5 个试件的主裂纹。可以看出:裂纹C1的长度最长,为54.19 mm;裂纹E2的长度最短,为27.74 mm。从图6 还可以看出:爆生次裂纹主要集中在竖直方向的上方,方案M-3 的爆生次裂纹最短,为5.02 mm;方案M-4 的爆生次裂纹最长,为25.24 mm。由此表明,单向围压作用对切槽定向爆破中爆生主、次裂纹的扩展形状及长度具有显著影响。

图6 试件爆后的裂纹分布Fig.6 Crack distribution of specimen after explosion

炸药爆炸后,切槽炮孔先后受到爆炸应力波和爆生气体的作用,致使试件形成定向断裂;初始裂纹萌生后,裂纹主要以拉伸断裂的形式继续扩展,爆生主裂纹长度列于表4。方案M-1 为无围压参考组,在切槽的定向作用下,试样形成主裂纹,其长度远大于其他不规则裂纹,定向效果显著。方案M-2 和方案M-3 中,初始水平围压分别为1 和2 MPa,由于围压使切槽炮孔周边的预先拉伸应力集中,因此爆炸荷载的环向拉伸作用增强,促使初始裂纹沿切槽方向萌生和扩展,爆后试件形成平均长度分别为40.65和53.40 mm 的水平裂纹以及较短的竖直裂纹,并且爆生主裂纹长度随着初始水平应力场的增强而增大。方案M-4 和方案M-5 中,初始竖直围压分别为1 和2 MPa,爆炸荷载的环向拉伸作用因围压形成了切槽炮孔周边的预先压缩应力而被削弱,抑制初始裂纹沿切槽方向萌生和扩展,爆后试件形成平均长度分别为32.64 和29.64 mm 的水平裂纹以及长度分别为25.24 和20.40 mm 的竖直裂纹,爆生主裂纹长度随初始竖直应力场的增强而缩短,爆生次裂纹反之,裂纹扩展末期,初始竖直应力场作用大于爆炸应力波与爆生气体的共同作用,导致裂纹末端产生轻微弯曲,偏向于竖直应力场与切槽的斜向夹角方向。

表4 爆生主裂纹长度Table 4 Blasting main crack length

在水平或竖直方向的初始应力场作用下,试件中沿切槽方向的裂纹长度相比于无初始应力场时分别受到了促进和抑制,裂纹长度分别延伸10.23%和缩短38.81%,而垂直于切槽方向的裂纹则分别受到了抑制和促进,裂纹长度分别缩短72.35%和延伸12.33%。由此可见,当存在初始水平或竖直应力场时,主裂纹的扩展将被促进或抑制,且应力场越强,促进或抑制效果越显著。高地应力产生的初始应力场显著影响切槽爆破中裂纹扩展的方向和长度,工程实际中可选取平行于高地应力设计切槽方向,从而提高定向爆破效果,削弱围岩的次生损伤。

3.3 动态焦散斑运动轨迹分析

切槽爆破的起裂主要是由于爆炸产生的冲击波衰减为应力波,应力波发生反射和绕射作用于切槽,使切槽尖端产生初始裂纹[15];而爆生裂纹持续扩展的原因是爆生气体渗入裂纹产生准静态压力作用[16]。炮孔切槽限制了冲击波和爆生气体的径向运动,使其直接作用于炮孔切槽,致使炮孔壁上存在明显的剪切应力差及压应力集中,并且在爆生气体的作用下炮孔切槽缺口端出现明显的环向拉应力,导致切槽处发生初始破坏。根据焦散斑变化轨迹可知,沿切槽方向产生了明显的焦散斑和裂纹,证实沿切槽方向的两侧裂纹尖端存在应力集中。应力波从边界反射至裂纹扩展末端时,裂纹并未继续扩展,而焦散斑却在爆炸应力波传播前后出现形状变化,表明爆炸应力波影响裂纹尖端的应力集中程度,但未使其满足裂纹继续扩展的条件,说明裂纹持续扩展的主要原因是爆生气体渗入裂纹产生的准静态压力作用。裂纹演化过程及尖端应力集中程度可通过裂纹尖端焦散斑的位置及直径的持续变化而动态呈现,爆生主裂纹尖端焦散斑的运动轨迹如图7 所示。

图7 试件破坏过程的动态焦散线系列图像Fig.7 Dynamic caustic series diagram of specimen failure process

对于方案M-1,如图7(a)所示,炸药起爆后,爆炸应力波迅速沿水平方向传播,切槽末端出现明显的焦散线,主裂纹萌生并不断向两侧扩展,随后爆生气体逸出;在裂纹扩展的全过程中,焦散斑形状均为Ⅰ型,主裂纹始终沿水平方向扩展,说明主要是Ⅰ型断裂造成裂纹持续扩展,最终由于能量不足,导致裂纹扩展出现轻微偏转。方案M-2、方案M-3 和方案M-4 中,在裂纹扩展前期,扩展路径基本平直。但方案M-2 中试样存在 σ′V,且其在扩展末期的作用相对突出,导致主裂纹扩展末端出现弯曲;而方案M-3 中,受 σ′H 的影响,与裂纹扩展方向一致,致使尖端产生Ⅰ型焦散斑,其爆生主裂纹长度较长,且扩展路径平直。对于方案M-5,观察爆生裂纹扩展全过程可以发现,其焦散斑形状异于其他方案,表现为由最先的Ⅰ型向Ⅰ-Ⅱ复合型过渡,即裂纹扩展前期,爆生气体产生的荷载作用更加显著,表现为Ⅰ型破坏,随着裂纹的持续扩展以及气体的不断逸散,静态荷载作用越来越明显,致使裂纹扩展末期发生偏转,逐渐转向初始主应力最大的方向,表现为Ⅰ-Ⅱ 复合型破坏。

3.4 爆生主裂纹的扩展速度及应力强度因子分析

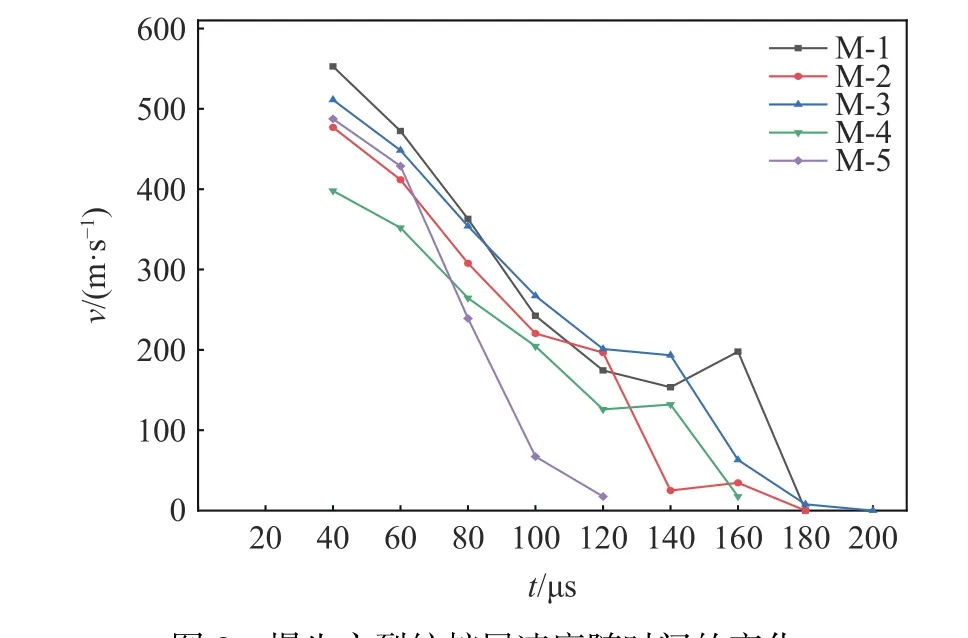

考虑到炮孔两侧的切槽是对称切割的,且炮孔左侧受炮烟的影响,因此仅分析图7 中右侧裂纹的动态断裂力学特征。通过测量相邻焦散斑中心距离,计算得到爆生主裂纹的扩展速度v,如图8 所示。通过计算焦散斑的特征长度,得到动态应力强度因子KⅠd[17],如图9 所示。对比图8 和图9 发现,v和KⅠd均随时间推进总体呈现下降趋势,但其后期均发生小幅波动,主要受应力波的边界反射和绕射等影响。

图8 爆生主裂纹扩展速度随时间的变化Fig.8 Variations of the growth rate of the main crack caused by explosion with time

图9 爆生主裂纹动态应力强度因子随时间的变化Fig.9 Variations of the dynamic stress intensity factor of the main crack caused by explosion with time

由图8 可知:对于方案M-3,t≈200 μs 时,裂纹停止扩展;对于方案M-5,t≈120 μs 时,裂纹停止扩展;对于方案M-1、方案M-2 和方案M-4,裂纹在120~200 μs 区间停止扩展。测得方案M-1~方案M-5 中5 个试件的裂纹扩展速度峰值分别为552.75、477.00、511.25、398.00、487.50 m/s。这说明当水平压力由1 MPa 增加至2 MPa 时,主裂纹的扩展速度峰值有所增加。裂纹扩展速度曲线的斜率反映裂纹扩展的加速度,进而反映裂纹扩展的加速和减速过程;炸药爆炸时,产生的爆轰波迅速衰减为应力波并作用于试件,炮孔切槽两端的能量增幅大于其他位置,致使水平方向的能量最先达到裂纹起裂及扩展要求。

5 组试验的裂纹扩展速度随时间的变化趋势基本相同,各组的裂纹扩展速度在120 μs前后发生转折,故将主裂纹扩展过程分为两个阶段:0~120 μs 以及120 μs 至裂纹止裂。前段表现为:裂纹起裂时的扩展速度最高,随后迅速降低,且降低的趋势由陡峭逐渐变缓。后段表现为:裂纹的扩展速度较前一时间点有所增加,随后再次降低,直至止裂,扩展速度的小幅增加是因为反射应力波作用于裂纹,而方案M-3 和方案M-5 中,由于试件所受围压增加,作用于炮孔远区更加明显,反射应力波作用相对较弱,无法促进裂纹进一步扩展,因此其扩展速度变化不同于其余组试件。

经测量,方案M-1~方案M-5 中试件裂纹尖端Ⅰ型焦散斑的最大直径分别为11.64、10.73、11.72、10.06、11.16 mm,动态强度因子峰值分别为0.46、0.37、0.47、0.32、0.41 MN/m3/2,其变化规律与裂纹速度的变化规律基本一致。

对于方案M-1~方案M-4:炸药爆炸后,能量最先作用于炮孔切槽尖端,致使初始裂纹萌生,产生KⅠd;随着能量不断衰减,KⅠd逐渐降低;当从自由面反射回的拉伸应力波到达裂纹尖端时,焦散斑抖动,KⅠd小幅增加至第2 峰值,即0.08、0.04、0.03、0.08 MN/m3/2,随后再次降低。对于方案M-5,120 μs 后,焦散斑形状由Ⅰ型逐渐转变为Ⅰ-Ⅱ复合型,动态焦散斑局部放大图如图10 所示。

图10 Ⅰ-Ⅱ复合型动态焦散斑图像Fig.10 Ⅰ-Ⅱ compound dynamic focal speckle image

由此发现,当水平方向的压力不断增大时,裂纹尖端的应力集中也更加明显,且初始应力越大,应力集中程度越高,产生的焦散斑直径也越大;而当竖直方向的压力不断增大时,变化却截然不同,这是由于初始竖直应力场使试件裂纹扩展路径不断曲折,破坏形式由Ⅰ型转变为Ⅰ-Ⅱ复合型,且初始应力越大,复合型破坏越明显[18]。

综上,初始应力显著影响裂纹扩展后期及止裂阶段,而且水平或竖直初始应力场对爆破荷载后期存在促进或抑制作用。在炮孔近区,静应力场与动应力场相互作用,其中爆炸荷载形成的动应力场更大,作用更突出,此时初始应力的影响较小;在炮孔远区,随着应力波的不断传播及爆生气体的逸散,动应力场的作用被大幅削弱,静应力场的作用逐渐突显。

对比主裂纹扩展速度峰值及动态强度因子峰值,可以发现:虽然单轴围压改变了试件的初始应力场,但是图8 和图9 中的峰值并未发生明显变化,说明前期起主导作用的是爆炸应力波产生的应力场;随着应力波能量的不断衰减,裂纹扩展后期,初始应力场的作用逐渐突显。

当施加平行于切槽的单向围压时,切槽尖端处的初始拉应力场随水平围压的增大而增大,使得试件在炸药爆炸产生的应力波与爆生气体的共同作用下更易起裂,但同时也更易削弱爆生气体的作用,造成围压较小时,裂纹扩展长度较短,围压增大时,裂纹扩展长度增加,促进爆生裂纹的扩展;当施加垂直于切槽的单向围压时,切槽尖端处的初始拉应力场随竖直围压的增大而减小,使得试件在炸药爆炸产生的应力波与爆生气体的共同作用下较难起裂,致使裂纹扩展距离缩短、方向偏转,抑制了爆生裂纹的扩展。

4 结 论

采用单向动-静组合加载试验平台和动态焦散线试验系统,在有机玻璃板上施加与炮孔切槽平行或垂直的单向围压作用,探究了初始应力场强度对爆生裂纹扩展规律的影响,得出如下结论。

(1) 预制切槽能够改变炮孔周围初始应力场分布,使得爆炸荷载沿切槽处集中作用,同时非切槽方向的裂纹扩展被抑制,从而实现试件的定向断裂爆破。在炮孔近区,爆炸荷载的动应力场作用占主导地位;而在炮孔远区,围压的静应力场作用占据主导地位。

(2) 当初始应力场与切槽方向平行时,裂纹尖端的应力集中程度因初始应力场的存在而增强,主裂纹的扩展长度增大,且应力场越强,促进效果越明显,并且次裂纹得到抑制。此时,定向爆破效果得到提升。

(3) 当初始应力场与切槽方向垂直时,主裂纹的扩展距离缩短,裂纹扩展模式由Ⅰ型转变为Ⅰ-Ⅱ复合型,且随着应力场的增强,剪切断裂越来越明显;与此同时,主裂纹扩展方向发生偏转,向应力最大方向扩展。此时的定向爆破难以达到预期效果。