丙烯腈含量对氢化丁腈橡胶耐油和耐低温性能的影响

2023-12-26董勇修王志彬曹有华

董勇修,王志彬,曹有华,陈 琪*

(1.浙江丰茂科技股份有限公司,浙江 宁波 315400;2.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氢化丁腈橡胶(HNBR)是通过丁腈橡胶(NBR)氢化制成的一种耐热和耐油弹性体。HNBR由于分子结构含有较少或不含碳-碳双键,不仅具有NBR的耐油性能和耐磨性能,耐候性能和化学稳定性也得以改善,此外还具有大部分耐油橡胶所不具备的较高强度,尤为突出的是其耐高温性能较NBR大幅提高,可以在更为苛刻的环境中使用[1-5]。

HNBR因较高的性价比和优异的工艺性能,被广泛应用于各种油罐、密封件、燃料泵隔膜和阀门套衬垫,以及油田工业用井口密封、钻井管密封和保护层等[6-8]。而我国一些用于特种领域的橡胶密封制品需要经受-45 ℃极端低温和150 ℃极端高温等多种恶劣环境[9],性能优异的HNBR满足这些高要求[10-11]。因此,对耐高温性能优异的HNBR胶料进行配方改进以提高其综合物理性能、耐低温性能和耐特种液压油性能等成为研究热点[12]。

本工作选取4种不同丙烯腈含量的HNBR,研究丙烯腈含量对HNBR胶料耐油性能和耐低温性能的影响。

1 实验

1.1 原材料

HNBR,牌号3310,丙烯腈质量分数为23.6%,日本瑞翁公司产品;牌号2568,丙烯腈质量分数为25%,德国阿朗新科公司产品;牌号28255,丙烯腈质量分数为28%,赞南科技(上海)有限公司产品;牌号3418,丙烯腈质量分数为34%,山东道恩特种弹性体材料有限公司产品。炭黑N330和N550,江西黑猫炭黑股份有限公司产品。其他配合剂均为橡胶工业常用材料。

1.2 试验配方

试验配方(用量/份)为:HNBR(变牌号)100,炭黑N330 30,炭黑N550 40,增塑剂DOS 25,硫化剂DCP 4,其他 7。

1.3 主要设备和仪器

XSM-500型密炼机,上海科创橡塑机械设备有限公司产品;SK-160B型两辊开炼机,上海轻工机械技术研究所产品;XLB型平板硫化机,青岛市第三橡胶机械厂产品;GTM2000-A型硫化仪、GT-7080-S2型门尼粘度仪和GTAI-7000M型万能电子拉力试验机,中国台湾高铁科技股份有限公司产品;LX-A型橡胶硬度计,江苏明珠试验机械有限公司产品;401A型老化试验箱,上海实验仪器厂有限公司产品;204F1型差示扫描量热(DSC)仪,德国耐驰公司产品。

1.4 试样制备

将HNBR加入密炼机中,控制转子转速为50 r·min-1,密炼室温度为60 ℃,塑炼1.5 min,加入1/2炭黑和防老剂等助剂,密炼1.5 min,加入增塑剂,密炼1.5 min,将剩余炭黑加入到密炼机中,密炼1.5 min,然后提压砣排气10 s,压压砣继续密炼1.5 min,将胶料取出,立即放到开炼机上进行开炼,左右割3刀,加硫化剂DCP,左右割3刀,薄通5次,下片。混炼胶停放1 d后备用。

胶料在平板硫化机上进行一段硫化,硫化条件为170 ℃×(t90+1 min);在老化试验箱内进行二段硫化,硫化条件为150 ℃×4 h。硫化胶在室温下停放16 h后备用。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性和门尼粘度

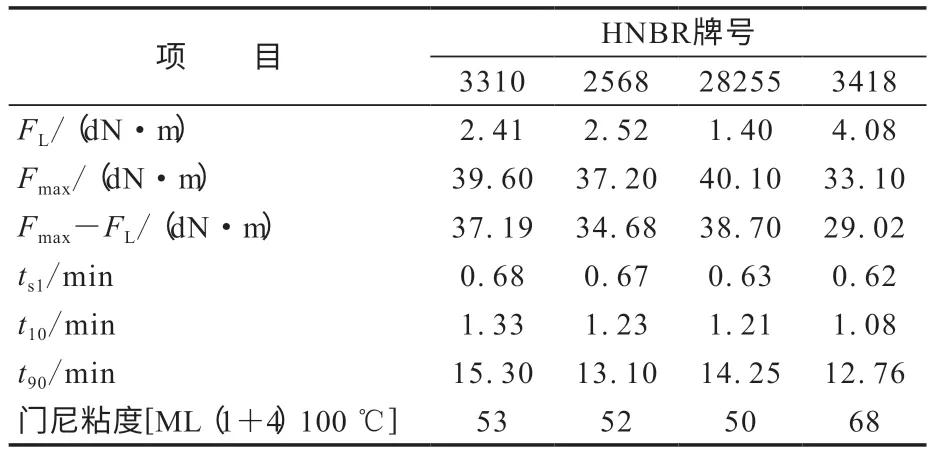

HNBR胶料的硫化特性(170 ℃)和门尼粘度如表1所示。

表1 HNBR胶料的硫化特性和门尼粘度Tab.1 Curing characteristics and Mooney viscosities of HNBR compounds

通常情况下,FL取决于胶料的粘度高低,表征体系未交联时的物理相互作用;Fmax取决于所用填料及硫化体系,表征体系交联反应后的物理相互作用(填料-填料相互作用和填料-橡胶相互作用)和化学相互作用(橡胶-橡胶相互作用)的叠加效果;Fmax-FL代表胶料的交联程度,反映化学交联与物理交联的综合作用[13]。从表1可以看出,HNBR3310,HNBR2568和HNBR25255的丙烯腈含量接近,在相同的硫化体系下,相应胶料的t10、t90和门尼粘度相差不大。HNBR3418胶料的t10和t90较短,究其原因可能是丙烯腈含量大,胶料在混炼及测试过程中内部生热较大,缩短了硫化时间;FL和门尼粘度较大,这可能是由于HNBR的分子饱和度低和丙烯腈含量大导致。随着HNBR的丙烯腈含量增大,胶料的交联密度呈下降趋势,这主要是因为丙烯腈含量大的HNBR分子链中的双键在硫化过程中具有更高的反应活性[14]。

2.2 物理性能

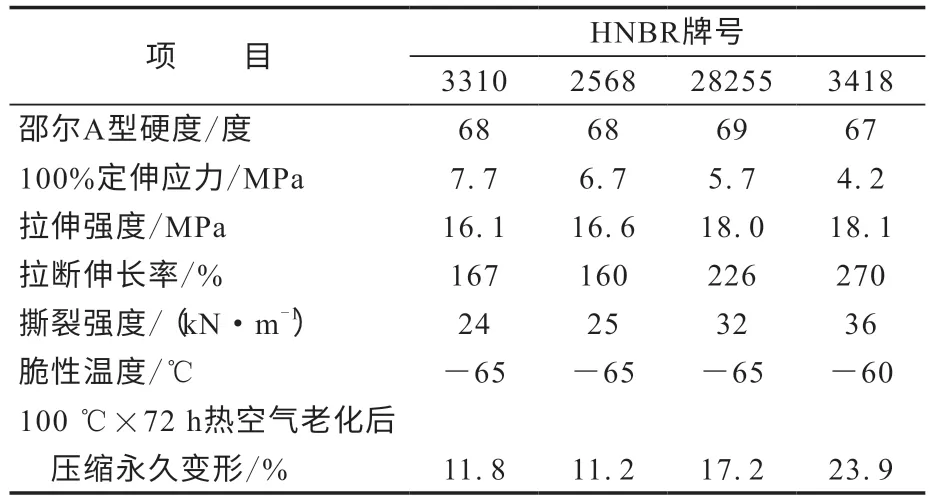

HNBR硫化胶的物理性能如表2所示。

表2 HNBR硫化胶的物理性能Tab.2 Physical properties of HNBR vulcanizates

从表2 可以看出:HNBR3310 和HNBR2568硫化胶的硬度、拉伸强度、拉断伸长率和撕裂强度等性能基本一致;HNBR28255和HNBR3418硫化胶的拉伸强度、拉断伸长率和撕裂强度均大于HNBR3310和HNBR2568硫化胶,这是由于HNBR28255和HNBR3418的丙烯腈含量大,极性和分子间相互作用力大[15],受到外力作用时,橡胶分子的高弹态链段发生大变形,氢键被破坏,导致硫化胶的断裂相对困难,表现为拉伸强度和撕裂强度相对较大。

从表2还可以看出,丙烯腈含量较大时,HNBR硫化胶的脆性温度较高。

2.3 耐油性能

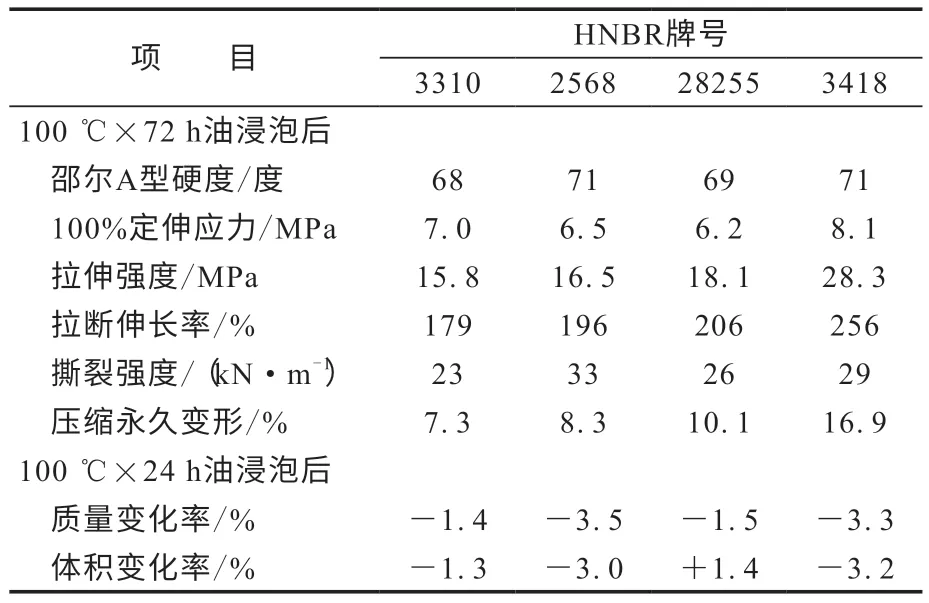

HNBR硫化胶的耐油(4609液压油)性能如表3所示。

表3 HNBR硫化胶的耐油性能Tab.3 Oil resistance of HNBR vulcanizates

从表3 可以看出,油浸泡后HNBR3310,HNBR2568和HNBR28255硫化胶的拉伸强度、拉断伸长率和撕裂强度与油浸泡前基本相同,HNBR3418硫化胶的拉伸强度增大了10.2 MPa。油浸泡后HNBR3310和HNBR28255硫化胶的质量变化率和体积变化率的绝对值较小;HNBR2568和HNBR3418硫化胶的质量变化率和体积变化率为负值且绝对值较大,说明硫化胶部分增塑剂析出,导致体积和质量变小。油浸泡后HNBR3310,HNBR2568和HNBR28255硫化胶的压缩永久变形均小于或略超10%,而HNBR3418硫化胶的压缩永久变形较大,为16.9%;4种HNBR硫化胶热空气老化后的压缩永久变形(见表2)均大于油浸泡后的压缩永久变形,HNBR3418硫化胶的压缩永久变形最大为23.9%。

2.4 耐低温性能

HNBR硫化胶的DSC曲线如图1所示,耐低温性能如表4所示,其中Tg为玻璃化温度。

图1 HNBR硫化胶的DSC曲线Fig.1 DSC curves of HNBR vulcanizates

表4 HNBR硫化胶的耐低温性能Tab.4 Low temperature resistance of HNBR vulcanizates

从图1和表4可以看出:HNBR3310和HNBR2568硫化胶的Tg分别为-45.7和-45.9 ℃,因为2种HNBR的丙烯腈含量相差不大,故Tg基本一致;当丙烯腈含量增大,HNBR的分子极性增大,分子间作用力较大,从而阻碍了分子链段内旋转,分子柔顺性变差,因此HNBR28255和HNBR3418硫化胶的Tg升高。

从表4还可以看出,随着丙烯腈含量的增大,硫化胶的Tg升高,-45 ℃压缩耐寒因数呈减小趋势,TR10升高,硫化胶的耐低温性能降低。这是由于丙烯腈含量增大,HNBR的二烯烃含量减小而导致分子间链段活动困难,分子链柔顺性降低。

3 结论

(1)丙烯腈含量小的HNBR胶料的t10和t90基本相当,丙烯腈含量大的HNBR胶料的t10和t90较短,拉伸强度和撕裂强度较大。

(2)随着丙烯腈含量的增大,HNBR硫化胶经4069液压油浸泡和耐热空气老化后的压缩永久变形呈增大趋势。

(3)随着丙烯腈含量的增大,HNBR硫化胶的Tg和TR10升高,-45 ℃压缩耐寒因数减小,耐低温性能降低。