球形压头半径对离子辐照后RAFM钢硬度及力学性能提取的影响

2023-12-26周善良詹子雄廖新华刘俊雄韦丽华李小燕

周善良,黄 希,*,赵 琦,詹子雄,廖新华,刘俊雄,韦丽华,李小燕

(1.东华理工大学 核科学与工程学院,江西 南昌 330013;2.东华理工大学 化学生物与材料科学学院,江西 南昌 330013;3.东华理工大学 江西省聚合物微纳制造与器件重点实验室,江西 南昌 330013)

我国于2020年提出2030年前达到“碳达峰”、2060年前达到“碳中和”目标,要实现“双碳”目标则必须减少二氧化碳排放[1]。核能作为一种清洁能源,不仅为人类提供了足够的能源,且不向大气中排放二氧化碳,因而受到越来越多的关注。相较于核裂变,核聚变释放的能量更大,并且具有无高放射性核废料和燃料供应充足等优势,因此被认为是最具前景的新能源之一[2]。当前核聚变所面临的问题之一是反应堆结构材料的选择,低活化铁素体/马氏体(RAFM)钢因具有优越的高温性能、较低的热膨胀系数、较高的热导率以及良好的抗中子辐照肿胀能力,被选为未来核聚变反应堆的候选结构材料之一[3]。

当前,国内外科研人员对非辐照条件下RAFM钢的力学性能展开了广泛研究,例如高温、低温拉伸性能和蠕变性能等[4-6]。相较于非辐照条件下RAFM钢的力学性能,人们更加关注中子辐照后RAFM钢力学性能的改变。但受辐照条件限制,辐照后RAFM钢的力学性能研究还有待进一步深入。中子辐照后样品被活化,样品尺寸越大其放射性越强,因此须减小样品尺寸以降低其放射性。此外,先前的研究结果已经证实在一定条件下离子辐照可以模拟中子辐照[7],但采用离子辐照的缺点是其辐照深度较浅,无法采用拉伸实验获得相应的宏观力学性能。纳米压痕仪的出现解决了上述问题,但通过该仪器仅能获得辐照后RAFM钢的微观力学性能。因此,建立辐照后RAFM钢微观力学性能与宏观力学性能的关系,从而快速提取宏观力学性能是当前核材料领域研究亟需解决的问题之一。Krumwiede等[8]比较了中子辐照的8种压力容器材料硬度与拉伸性能之间的关系,发现采用Berkovich压头提取出的屈服强度与拉伸实验获得的屈服强度相对误差仅为2%,该结果表明采用硬度能够准确预测中子辐照后材料的屈服强度。除Berkovich压头外,Pathak等[9]利用球形压头成功转换出He离子辐照W合金的压头应力-应变曲线,并获得了相应的屈服强度和弹性模量,但并未与辐照后材料的屈服强度进行对比,因此其准确性还有待进一步研究。此外,汪可华等[10]分析了采用经验物理法和模拟分析法提取球形压头应力-应变曲线的优缺点,并指出使用两种方法均可利用载荷-深度曲线提取材料的屈服强度,并且获得较好的准确度。综上所述,除采用Berkovich压头外,使用球形压头也可提取出辐照材料的应力-应变曲线并获得相应的宏观力学性能。但球形压头具有不同的压头半径,压头半径不同导致其压入材料后所产生的塑性变形区域也不同,进而导致载荷-深度曲线不同[11]。此外,不同半径压头对表面状态的敏感度也不相同,例如压头半径较小时,载荷-深度曲线更易受到表面状态的影响,而当压头半径逐渐增加时,表面状态对载荷-深度曲线的影响逐渐减弱[12]。因此,采用不同半径球形压头提取的宏观力学性能是否有差异,何种压头更接近于宏观力学性能,目前仍需进一步深入研究。

基于此,本文使用不同半径的球形压头(0.3、1.0和10.0 μm),研究压头半径对辐照后的RAFM钢硬度及力学性能提取的影响,比较不同半径球形压头所提取的屈服强度和弹性模量的差异,并分析引起差异的原因。

1 实验

1.1 实验材料制备

本文所使用的材料为RAFM钢,其主要化学成分如表1所列。RAFM钢预先经过调质热处理以获得良好的强度与韧性。具体的实验步骤为:将RAFM钢置于980 ℃环境中并保持恒温30 min使其奥氏体化,然后放入冷水中淬火并冷却至室温。淬火后再将其加热至780 ℃并保持恒温90 min,然后冷却至室温,完成RAFM钢的回火热处理。采用线切割将调质热处理后的样品制成规格为10 mm×10 mm×3 mm的方形钢片,依次使用200#、400#、600#、800#、1000#和2000#的砂纸进行打磨,打磨后采用机械抛光方法将样品抛光至表面无明显划痕,使用振动抛光机进一步抛光以消除残余应力对离子辐照实验和纳米压痕实验的干扰。振动抛光后将样品置于超声波清洗器中使用丙酮脱脂,取出后用超纯水清洗,洗净后烘干。

表1 RAFM钢主要化学成分Table 1 Main chemical composition of RAFM steel

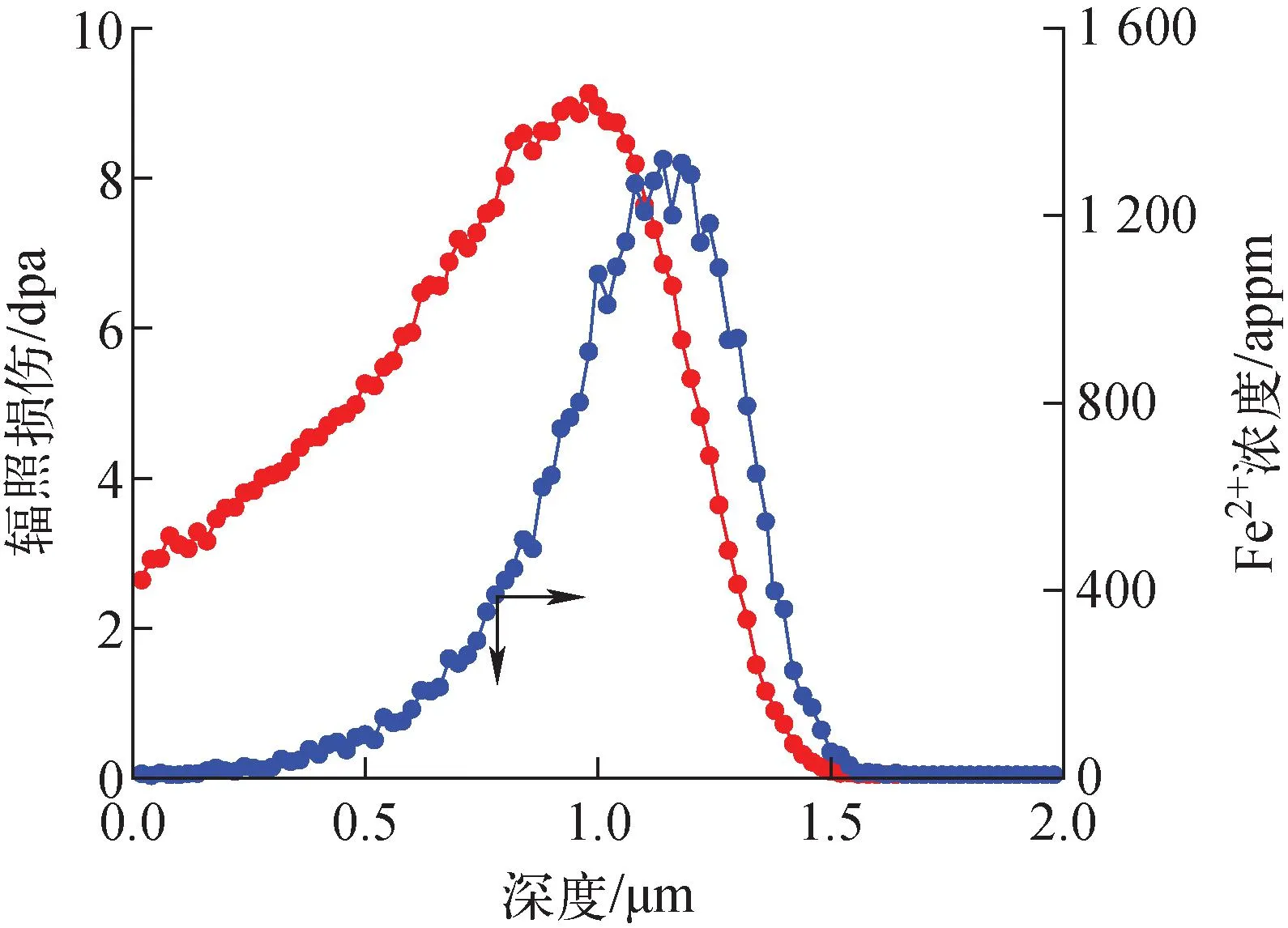

将处理后的样品放入直线加速器中进行高温离子辐照实验,使用能量为3.5 MeV的Fe2+离子辐照,辐照温度为(550±10) ℃,辐照剂量分别为1.43、2.82和8.63 dpa。采用SRIM-2008模拟软件对Fe2+辐照的RAFM钢辐照损伤进行模拟,结果如图1所示。由图1可知,Fe2+离子在RAFM钢中的最大辐照深度为1.6 μm。

图1 3.5 MeV、Fe2+辐照RAFM钢辐照损伤和离子浓度分布Fig.1 Irradiation damage and ion concentration distribution of RAFM steel after Fe2+ irradiation at 3.5 MeV

1.2 纳米压痕实验

纳米压痕仪是一种测量材料微纳米力学性能的工具,通过测量作用在压头上的载荷以及压头压入材料的深度获得测试材料载荷-位移曲线,并以此分析得到有关材料的一系列微观力学性能[13]。采用美国Hysitron公司生产的TI950 TriboIndenter进行纳米压痕实验,使用连续刚度法(CSM)获得不同辐照剂量下RAFM钢的硬度/弹性模量-压入深度曲线。压痕实验的最大载荷为2.0 mN。当压头半径为10.0 μm时,2.0 mN的载荷不足以使RAFM钢发生屈服,因此在实验中添加了一组最大载荷为12.0 mN的压痕实验并与实验结果进行了比较。采用CSM获得RAFM钢的刚度,并结合文献[9]中的方法提取出相应的屈服强度和弹性模量。为研究球形压头半径对力学性能的影响,采用半径分别为0.3、1.0和10.0 μm的球形压头进行实验。为确保实验数据的准确性,每次实验的测试次数不少于25次,每个测试点间距为25 μm,以此避免各个测试点之间的相互影响。

1.3 微观结构表征

采用FEI公司生产的Helios NanoLab 600i聚焦离子束扫描电镜(FIB)制备透射电子显微镜(TEM)样品。在扫描电子显微镜(SEM)模式下找到目标位置,采用离子束沉积模式在目标位置上方沉积Pt作为保护层,防止后续操作中破坏目标区域。采用不同能量的离子束把目标位置前后两侧挖空,只剩下目标区域,使用纳米机械手将目标区域提出,并采用不同能量的离子束对提取出的薄片进行减薄至理想厚度。将减薄的样品焊接到铜网上,以便用TEM观察。采用JEOL-2100F TEM表征辐照后样品的微观结构,其工作电压为200 keV。

2 实验结果与讨论

2.1 球形压头半径对RAFM钢硬度的影响

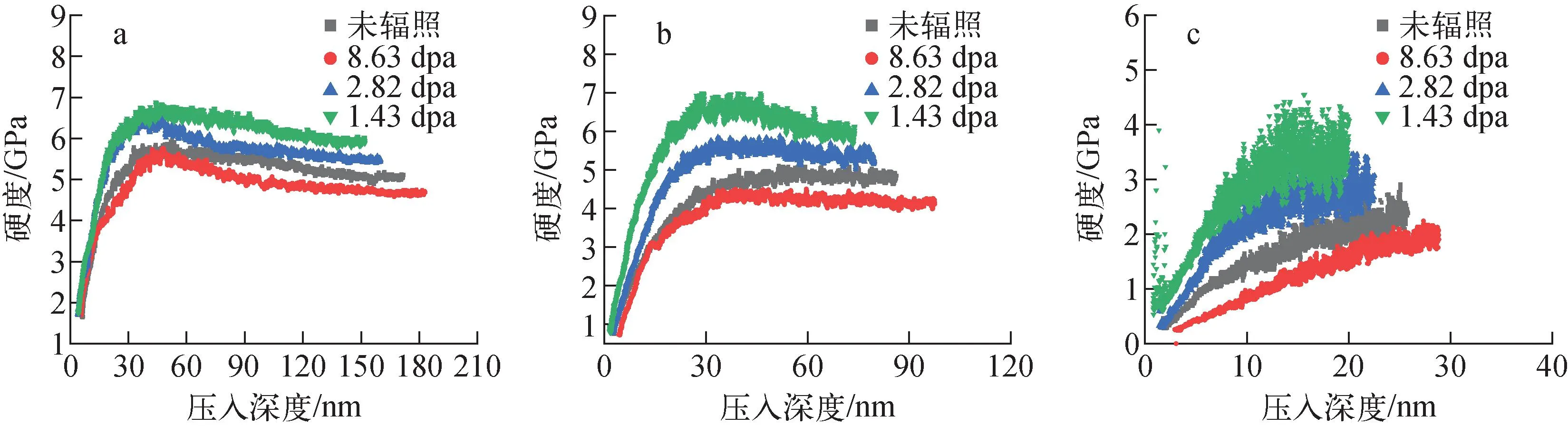

图2所示为采用不同半径球形压头获取的不同辐照剂量下RAFM钢的硬度随压入深度的变化关系。由图2可知,硬度与压入深度的关系不受辐照剂量的影响,都呈现出相同的变化趋势。随着压入深度的增加,硬度快速增大,然后逐渐趋近于固定值。硬度随压入深度增加而快速增大的现象被称为反尺寸效应(ISE)[14-15]。当前普遍认为人为因素是导致ISE产生的主要原因,如仪器的振动以及接触面积测量的误差等[14,16]。当前实验中所有样品表面状态完全相同并且硬度测量实验全部在同一台机器上完成,因此可以推断本实验中接触面积测量的误差是导致ISE产生的主要原因。对于球形压头的接触面积,可通过以下公式进行计算:

(1)

半径:a——0.3 μm;b——1.0 μm;c——10.0 μm图2 不同半径球形压头测得的不同辐照剂量下RAFM钢硬度随压入深度的变化关系Fig.2 Variation of hardness of RAFM steel with indentation depth under different irradiation doses measured by spherical indenter with different radii

(2)

式中:A为压痕的接触面积;系数C0由压头的几何形状决定,对于理想球形压头,C0为-3.14;C1~C5为通过拟合石英样品测得的数据;B为偏移因子(与压头自身有关,大于0);hc为接触深度;h为压入深度;P为施加在压头上的载荷;S为接触刚度;ε为压头几何常数。

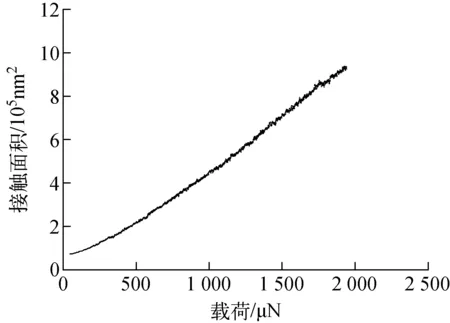

从式(1)、(2)可知,当压头初次与待测样品表面接触(P与h皆为0)时,hc等于0,此时A等于B。实际上此时压痕尚未在样品表面形成,A理应为0。图3所示为未辐照RAFM钢接触面积随载荷的变化关系。由图3可知,当P接近于0时,A并不为0,也就表明此时A不等于B。由此可知,本次实验测得的A高于理论值。图4所示为不同半径球形压头辐照剂量与接触面积分布范围的关系。由图4可知,不管何种球形压头,A都不为0,且A随辐照剂量增加而增大。假设在单次压痕实验过程中压头为刚性压头,B为常数,则有:

图3 半径为0.3 μm的球形压头测得的未辐照RAFM钢接触面积随载荷的变化关系Fig.3 Relationship between contact area and load of unirradiated RAFM steel measured by spherical indenter with radius of 0.3 μm

图4 不同半径球形压头辐照剂量与接触面积分布范围的关系Fig.4 Relationship between irradiation dose and distribution range of contact area with different spherical indenter radii

(3)

(4)

式中:H测和A测分别为本次实验测得的硬度及接触面积;H为材料自身的硬度。

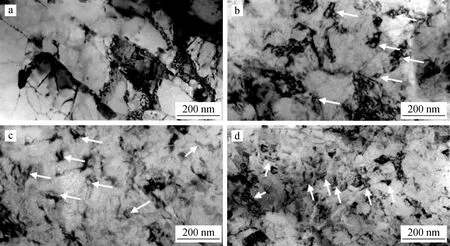

此外,由图2可知,使用不同半径球形压头获得的RAFM钢硬度随辐照剂量的增加呈现先增加后减小的趋势。当辐照剂量从0 dpa增加至1.43 dpa时,RAFM钢出现明显的辐照硬化现象。造成该现象的原因可能是辐照诱导后RAFM钢中产生大量辐照缺陷,如空位、间隙原子及位错环等[17],这些辐照缺陷的存在阻碍位错在变形过程中的滑移,从而引起位错堆积,进而导致辐照硬化[18]。图5所示为不同辐照剂量辐照后的RAFM钢微观结构。由图5可知,未辐照的RAFM钢微观结构主要由马氏体板条及分布于板条周围的析出相组成。而经过1.43 dpa辐照后,RAFM钢中观察到大量位错环,如图5b中白色箭头所示。该结果与推测引起RAFM钢辐照硬化的原因完全吻合。随着辐照剂量的增加,RAFM钢辐照硬化程度逐渐减弱,在8.63 dpa时甚至观察到辐照软化现象。由图5d可知,当辐照剂量增加至8.63 dpa时,RAFM钢中仍观察到位错环,并且亚晶粒尺寸呈现增加的趋势,该结果与Li等[18]研究550 ℃时3.5 MeV、Fe13+辐照不同剂量CLAM钢后所获得的结果基本一致。因此可以推断亚晶粒尺寸增加造成的组织回复与辐照诱导产生的缺陷的共同作用是引起辐照软化产生的主要原因。众所周知,辐照诱导产生的缺陷将引起合金的硬化[19]。当辐照剂量为8.63 dpa时,RAFM钢中出现大量位错环,位错环的存在将导致RAFM钢硬度增加,而实际上却观察到辐照软化现象,这也就表明亚晶粒尺寸增加造成的组织回复是引起RAFM钢辐照软化的关键因素。先前的研究结果已经证实辐照后组织中晶粒边界增加、线位错数量减小及非均匀分布会导致辐照软化[20]。图6所示为不同辐照剂量下RAFM钢中位错环的尺寸分布。由图6可知,当辐照剂量为1.43 dpa时,位错环尺寸分布于4.61~17.93 nm之间,平均尺寸为(9.48±1.80) nm,位错环体积密度为7.11×1022m-3;而当辐照剂量增加至2.82 dpa时,位错环尺寸分布于2.38~27.33 nm之间,平均尺寸增加至(10.70±3.86) nm,位错环体积密度为5.38×1022m-3;当辐照剂量进一步增加至8.63 dpa时,位错环尺寸分布于5.14~29.74 nm之间,平均尺寸为(13.89±3.71) nm,位错环体积密度为3.98×1022m-3。当前的研究结果表明,随着辐照剂量的增加,位错环尺寸逐渐增加,但密度逐渐减小。Singh等[21]通过分析和总结辐照缺陷对辐照硬化的影响从而提出DBH(dispersed barrier hardening)硬化模型,该模型指出合金的辐照硬化与辐照缺陷的平均尺寸和其体积密度之积呈正比。在本实验中位错环的平均尺寸与体积密度的乘积随着辐照剂量的增加而逐渐减小,当辐照剂量为1.43 dpa时,该乘积为6.74×1012m-2;当辐照剂量为2.82 dpa时,其值为5.76×1012m-2;当辐照剂量增加至8.63 dpa时,其值为5.53×1012m-2。也就表明随着辐照剂量的增加,辐照缺陷引起的硬化程度逐渐减弱。该结果进一步证实辐照诱导组织回复是导致辐照软化的主要原因。

a——未辐照;b——1.43 dpa;c——2.82 dpa;d——8.63 dpa图5 不同辐照剂量辐照的RAFM钢微观组织Fig.5 Microstructure of RAFM steel irradiated with different irradiation doses

图6 不同辐照剂量下RAFM钢中位错环的尺寸分布Fig.6 Size distribution of dislocation loop in RAFM steel irradiated with different irradiation doses

图7所示为RAFM钢硬度随压头半径的变化关系。为便于比较,在图7中添加了压头半径为0.5 μm的Berkovich压头硬度。图7中获得的数据均来自h为50 nm时的硬度。由图7可知,不论是否进行辐照,RAFM钢的硬度都随着压头半径的增大而减小,该现象被称为球形压头的尺寸效应。产生该现象的主要原因是RAFM钢在变形过程中产生的几何必要位错(GNDs)密度随压头半径的变化而变化[22-23]。轴对称压痕产生的GNDs数量λ可由式(5)计算得出[22]:

(5)

图7 RAFM钢硬度随压头半径的变化关系Fig.7 Relationship between hardness of RAFM steel and indenter radius

式中:a为接触半径;b为伯氏矢量;A和n为常数;h为Berkovich压头的圆锥高度;r为Berkovich压头的圆锥半径,由压头的几何形状决定。

对于球形压头,A=1/2Ri,(Ri为压头半径),n=2[22]。将上述参数代入式(5)中可得:

(6)

假定GNDs分布在压痕下半径为a的半球内[24],则压痕的GNDs密度为:

(7)

式中:ρG为压痕的GNDs密度;V为GNDs分布体积。

由式(7)可知,压痕中的GNDs密度与h无关,与Ri呈反比。也就表明当压头压入样品时,半径较小的压头将导致压痕下方GNDs密度增加,进而导致硬度增加,即半径较小压头所获得的硬度大于半径较大的压头。此外,由图7还可知,相同Ri情况下辐照1.43 dpa的RAFM钢硬度大于未辐照样品的硬度,这与图2的结论相一致,即辐照诱导RAFM钢硬化。

2.2 球形压头半径对RAFM钢力学性能提取的影响

图8所示为采用Pathak等[9]的方法提取的RAFM钢压痕应力-应变曲线。由图8可知,随着应力的增加,RAFM钢首先发生弹性变形,随后发生塑性变形并进入屈服阶段,这与典型的金属拉伸应力-应变曲线完全一致[24]。依据金属拉伸应力-应变曲线可知,弹性阶段所对应的斜率即为该材料的弹性模量。而在本文中,通过计算压痕应力-应变曲线弹性变形阶段的斜率得到的是折合模量(Er),通过以下公式可将Er转换为对应的弹性模量(ES)[9]:

(8)

a——未辐照;b——1.43 dpa;c——2.82 dpa;d——8.63 dpa图8 球形压头半径对不同剂量辐照的RAFM钢压痕应力-应变曲线的影响Fig.8 Effect of spherical indenter radius on stress-strain curve of RAFM steel under different irradiation doses

式中:ES和Ei分别为样品和压头的弹性模量;νS和νi分别为样品和压头的泊松比。表2列出了通过式(8)对不同辐照剂量RAFM钢屈服强度和弹性模量表征的结果。由表2可知,不管辐照剂量如何改变,弹性模量均随压头半径的增加而增大,且均低于通过拉伸实验所获得的弹性模量。导致该现象的原因为压痕形成过程中弹性压入深度(he)与压痕深度(ht)的比值随压头半径增大而增大。此外,通过表2还可知,随着辐照剂量的增加,提取出的弹性模量呈现先增加后减小的趋势,这也表明弹性模量的提取可能与辐照后的微观结构及表面状态有关。

表2 不同半径球形压头提取的受不同辐照剂量辐照的RAFM钢屈服强度与弹性模量Table 2 Extraction yield strength and elastic modulus of ion irradiated RAFM steel using spherical indenter with different radii

基于Pathak等[9]对压痕应力-应变的定义,可通过下列公式计算折合模量:

(9)

式中:σind为压痕应力;εind为压痕应变。在赫兹接触理论中,折合模量的定义为[25]:

(10)

将式(9)比式(10)可得:

(11)

由式(11)可知,实验所测的折合模量与理论折合模量的比值小于1且正比于he/ht,而本文中采用不同半径压头所获得的he/ht不同。图9所示为不同半径球形压头获得的经过2.82 dpa、Fe2+离子辐照的RAFM钢载荷-位移曲线。通过不同辐照剂量辐照的RAFM钢载荷-位移曲线获得相应的he/ht,进而获得不同压头半径与he/ht的关系,如图10所示。由图10可知,he/ht随压头半径的增大而增大,he/ht的增加将导致半径大的压头获得更高的折合模量。由式(8)可知,Er越高其相应的ES越大,压头半径越大,he/ht也越大,这可能归因于P、ht及he三者之间的关系。在相同载荷条件下,压头半径越大,ht越小,加载曲线与卸载曲线越接近重合。压痕主要由RAFM钢的弹性变形构成,此时弹性穿透深度he≈ht。所以压头半径越大,对应的he/ht就越高,这在图9中也有体现。此外,压头半径为10.0 μm、载荷为2.0 mN的实验结果进一步证实了该结论。当载荷为2.0 mN时,提取出的弹性模量为124.40 GPa,与拉伸实验所获得的相对误差仅为18.16%。而当载荷为2.0 mN时,材料处于弹性变形阶段而非塑性变形阶段。对于相同半径的压头,P越小其h越小,he/ht越低,相应的Er以及ES越小,这与表2中的结果相一致。此外,Er还与a有关,载荷加载初期对接触面积的高估将引起a偏大,进而导致Er降低。

图9 在2.82 dpa、Fe2+离子辐照下球形压头半径对RAFM钢载荷-位移曲线的影响Fig.9 Effect of spherical indenter radius on load-displacement curve of RAFM steel under Fe2+ ion irradiation up to 2.82 dpa

图10 球形压头半径与he/ht的关系Fig.10 Relationship between spherical indenter radius and he/ht

由式(9)可知,相同载荷条件下,Er-S与ht呈反比。对于辐照样品,随着辐照剂量增加,弹性模量呈现先增加后减小的趋势。当辐照剂量从0增加至2.82 dpa时,RAFM钢中辐照缺陷逐渐增加,导致ht逐渐减小,进而导致弹性模量逐渐增加。当辐照增加至8.63 dpa时,辐照产生的缺陷被晶粒边界等吸收并且出现组织回复,导致ht逐渐增加,进而引起弹性模量减小。先前的研究结果表明,弹性模量与材料中原子或分子的键能有关[26]。对于钢铁材料来说,离子辐照后材料的弹性模量一般不会发生显著变化[27]。对比拉伸实验所获得的弹性模量与采用纳米压痕方法提取的弹性模量可知,球形压头半径越大,提取的弹性模量越接近于拉伸实验所获得的数值。这也表明,压头半径越大,提取的数值准确度越高,而弹性模量的误差将直接影响提取屈服强度的准确度。由表2可知,与弹性模量相反,随着压头半径的增加,提取出的屈服强度逐渐降低。对于未辐照样品,该RAFM钢的拉伸屈服强度为0.67 GPa,采用半径0.3 μm的球形压头提取出的屈服强度为1.19 GPa,与拉伸屈服强度的相对误差达到76.8%;而当半径增加至10.0 μm时,屈服强度降低至0.74 GPa,与拉伸屈服强度的相对误差仅为10.5%。该结果表明采用较大半径球形压头提取出的RAFM钢屈服强度更接近于拉伸的屈服强度。导致屈服强度与弹性模量实验结果相反的主要原因为本文中所提取的屈服强度为应变为0.2%时所对应的屈服强度,弹性模量越高,屈服强度越低。此外,由表2还可知,随着辐照剂量的增加,提取出的屈服强度呈现先增加后减小的趋势,这与硬度的变化趋势完全一致。

3 结论

本文采用具有不同半径球形压头(0.3、1.0和10.0 μm)纳米压痕仪对550 ℃条件下辐照不同剂量RAFM钢的硬度进行了测量,并获得了相应条件下的载荷-深度关系,利用此关系提取出相应条件下RAFM钢的弹性模量和屈服强度并进行了比较,结论如下。

1) 不管压头半径如何改变,经过离子辐照的RAFM钢都表现出反尺寸效应。测试过程中接触面积测量误差是产生该现象的主要原因。

2) 不管压头半径如何改变,经过离子辐照的RAFM钢都出现辐照硬化,但随着辐照剂量的增加,RAFM钢的硬度呈现先增加后减小的趋势。造成该现象的主要原因是:随着辐照剂量的增加,辐照缺陷对RAFM钢硬化效果的贡献度逐渐降低。当辐照剂量增加至8.63 dpa时,亚晶粒回复造成RAFM钢软化效应超过辐照缺陷造成的硬化效应,从而导致辐照软化现象。此外,相同载荷与辐照剂量条件下,随着压头半径的增加,RAFM钢的硬度逐渐降低。

3) 不管辐照剂量如何改变,随着压头半径的增加,提取出的弹性模量逐渐增加而屈服强度却逐渐减小。通过对比未辐照样品可知,压头半径增加至10.0 μm时,所提取出的屈服强度和弹性模量更接近于拉伸实验所获取的数值。相同压头半径条件下,弹性模量和屈服强度都随着辐照剂量的增加呈现先增加后减小的趋势。