高含水油田集输系统节能措施应用分析

2023-12-26张颜如大庆油田有限责任公司第四采油厂

张颜如(大庆油田有限责任公司第四采油厂)

1 能耗规模控制

杏北油田集输系统共有各类站库57 座,加热炉368 台,机泵122 台,为油田采出液原油集输和处理提供生产场所和动力来源。

按照系统优化调整[1]以及原址改造更新为主、专项技术维护为辅的思路,以区域优化、站场优化及管网优化相结合的方式,结合站库实际情况,通过采取“核减、合并、降级”的措施,实现优化站场布局、缩减站库密度、均衡区域负荷、提高系统运行效率的目的,确保原油集输系统安全、高效、平稳运行。

1)针对新增产能方面,坚持“三优一简”做法[2]。即采取地上地下一体优化、站库布局优化、优化能力利用、应用简化工艺的方式,充分利用已建系统剩余能力,降低新增产能规模,在源头上降低投资、控制产能规模。“十四五”以来,通过利用已建19 座站库剩余能力,减少新增计量间23座,已建站库负荷率上升17.8%,耗电量下降0.1 kWh/t,耗气量下降0.05 m3/t。

2)针对已建系统方面,按照“关、停、并、转”的优化思路[3],结合区域负荷变化进行低负荷站库优化。“十三五”以来,累计优化合并低负荷站场2 座。针对部分脱水站外输油管道低输高耗和影响稳定输送的问题进行优化调整,核减杏三原稳处理站,调整杏二联原油输送方向至杏九联;调整杏三联原油外输方向,经杏十一联至杏九联。措施后外输温降平均从22 ℃下降至8 ℃,日外输耗气从3 100 m3下降至2 087 m3。

2 系统能耗控制

2.1 低常温集输制度

随着油田进入高含水率开发阶段,掺水需求随之下降[4],为控制能耗规模,创建低常温集输管理模式。确定了4 月16 日至10 月15 日为常温集输阶段,转油站全面停炉运行;3 月10 日至4 月15 日、10 月16 日至12 月20 日为低温集输阶段,非过渡带地区转油站掺水温度控制在50 ℃以下,过渡带地区转油站掺水温度控制在55 ℃以下;其他时间为冬季生产阶段,掺水温度控制在60 ℃以下。措施后全年累计节气量为2 000×104m3。

2.2 精细掺水运行

自2017 年以来,杏北油田先后对37 座水驱转油站6 825 口采油井推广应用精细掺水优化技术,在保障末端脱水站30 ℃进站的需求基础上,通过开发优化软件、仿真建模的方式,精细定量单井掺水需求,实现“精细定参,精准节能”的管理模式,指导基层班组“一井一参数、一站一方案”[5],措施后年平均节电量为237×104kWh,节气量为850×104m3。

2.3 季节性不加热集输

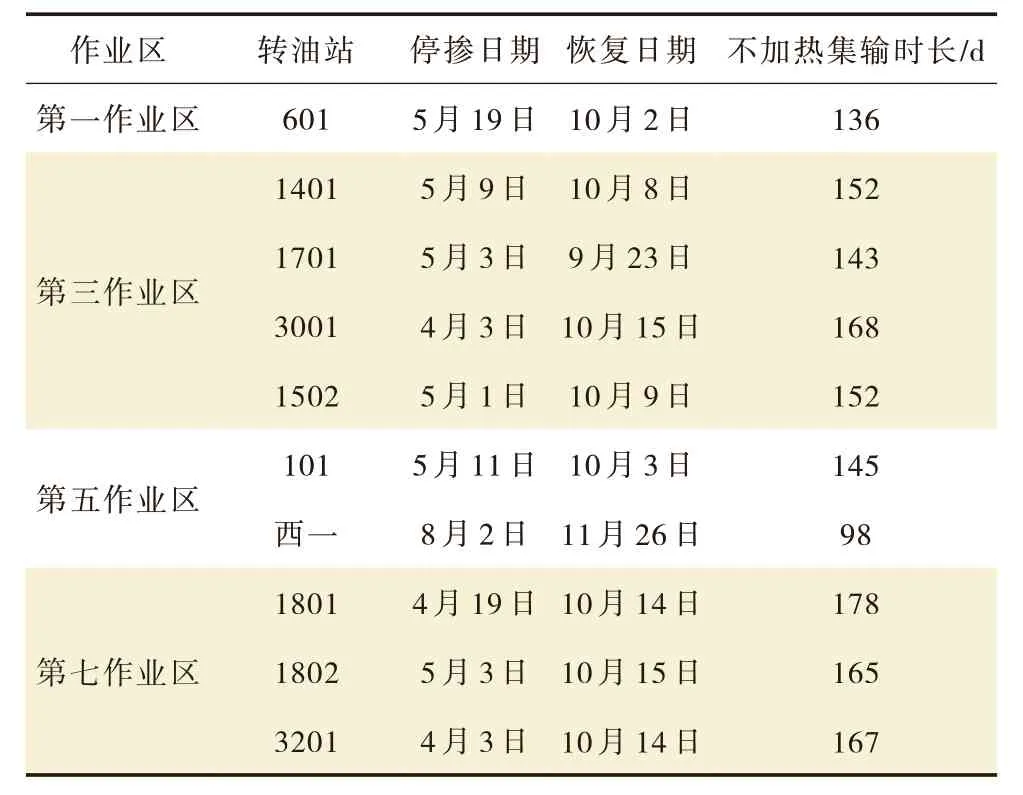

随着采出液含水率不断升高[6],凝固点和黏度随之下降,油气水混合物的特性及流动状态发生改变,部分区域掺水需求相对较低。2021 年,选取25 口井开展基于临界黏壁温度的单井集油试验,验证了回油温度在凝固点以下10 ℃可正常生产。2022 年,扩大试验规模,在夏季期间组织10 座高含水率站库停掺冷输,平均回油压力为0.5 MPa,全年累计节电量为226×104kWh,节气量为297×104m3。季节性不加热集输示范区见表1。

表1 季节性不加热集输示范区Tab.1 Demonstration zone of seasonal unheated gathering and transportation

2.4 全年不加热集输

2009 年产能建设中,对西部过渡带西一、西四、西二3 座转油站的122 口油井实施单管深埋冷输工艺。管道埋深2.0 m,井口采用电伴热带保温。

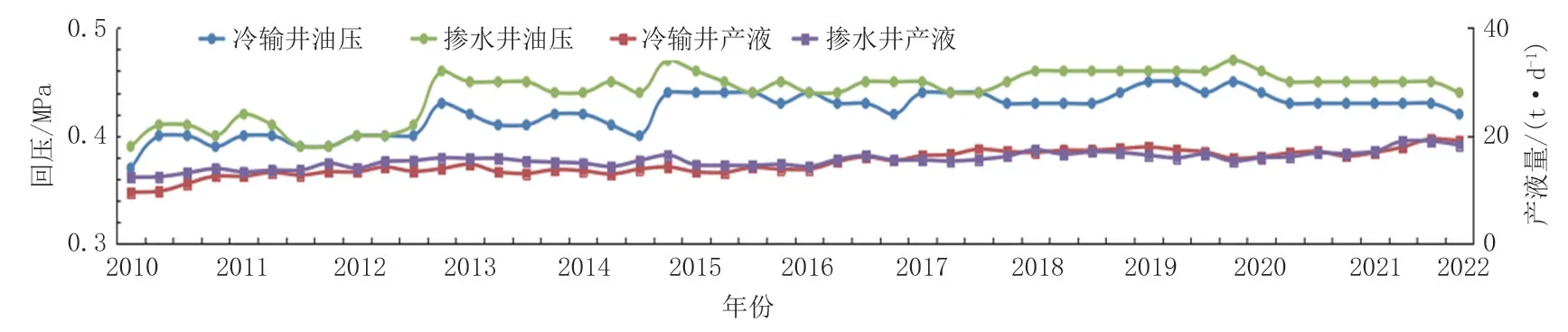

经过长期跟踪,冷输井平均回油压力为0.45 MPa,略高于同区域掺水井回油压力,冷输井产液量为20 t/d,与同区块掺水井产液量相当。结合前期跟踪认识,对于高含水率油井,单管深埋冷输工艺可以规模应用,在节约管道改造资金的基础上,能大幅降低集输能耗,平均单井年可节电量为0.6×104kWh,节气量为1.3×104m3,为油田进一步降低集输能耗提供指导依据[7]。西部过渡带区域油井整体运行情况见图1。

图1 西部过渡带区域油井整体运行情况Fig.1 Overall operation of oil wells in the western transitional zone region

2.5 执行指标分解管理模式

根据公司下达的能耗指标,定制厂年度吨液耗电、吨液耗气等技术指标,分析集输系统面临问题,逐站开展潜力分析,制定专项治理对策,总结提炼指标完成出色的单位管理单耗指标的经验做法[8],制定各种耗气设备的精细管理办法。

3 提高加热炉运行效率

加热炉担负着转油站掺水、热洗加热任务,是油田的主要耗能设备[9]。为保障加热炉高效平稳运行,并提升加热炉的精细化及信息化管理水平,杏北油田先后推广应用了炉况优化技术、加热炉完整性管理技术、烟气余热回收技术。

3.1 应用炉况优化技术

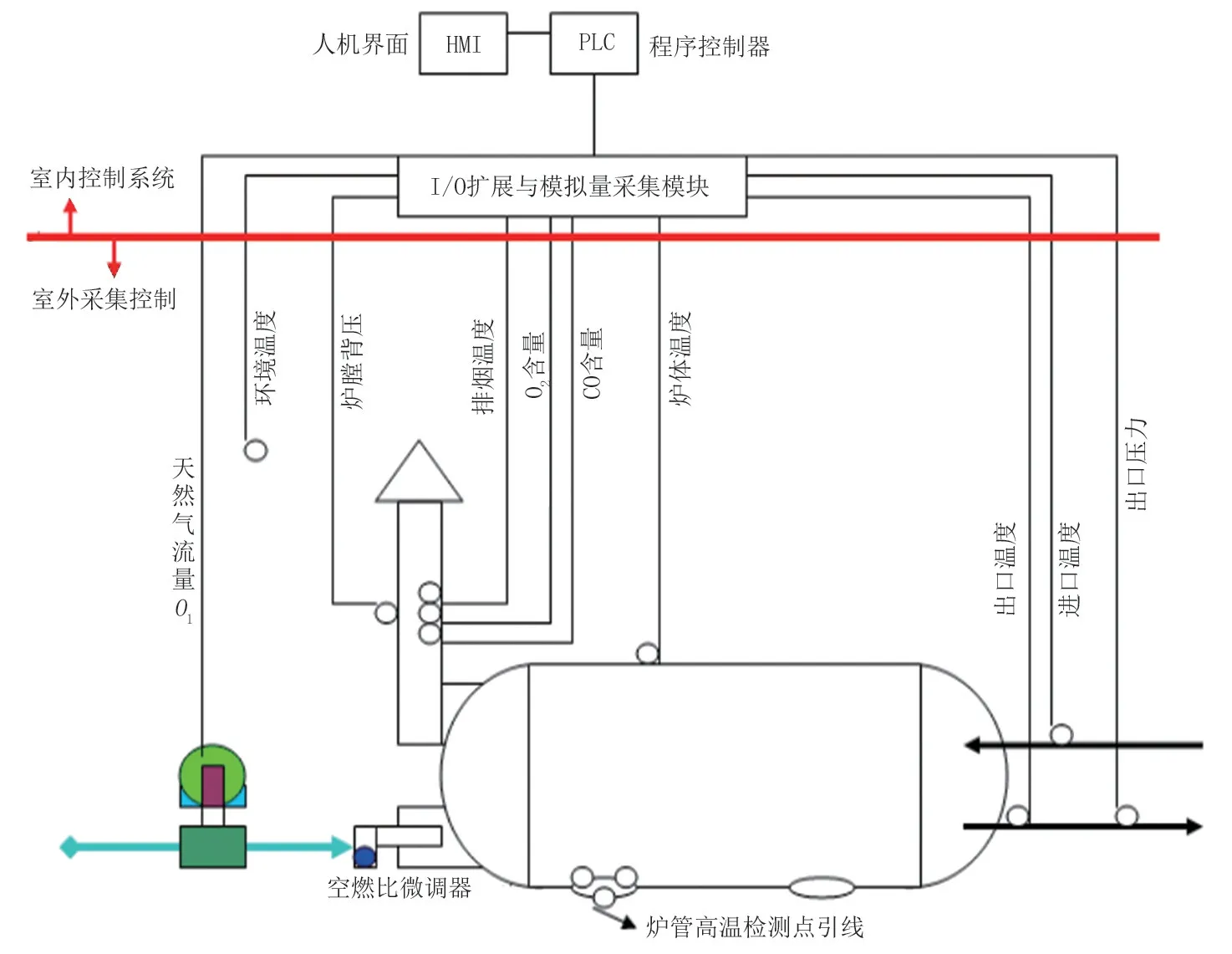

针对加热炉排烟温度高、运行炉效低的问题,引进炉况优化技术。该技术是通过中心处理控制器实时监测加热炉排烟温度、烟气氧含量等参数,通过调控装置精确调整烟道挡板及合风开度来调节排烟温度和控制烟气氧含量,达到提高加热炉运行热效率的目的。加热炉炉况优化运行原理图见图2。

图2 加热炉炉况优化运行原理图Fig.2 Principle of the operation of furnace optimization for heating furnace

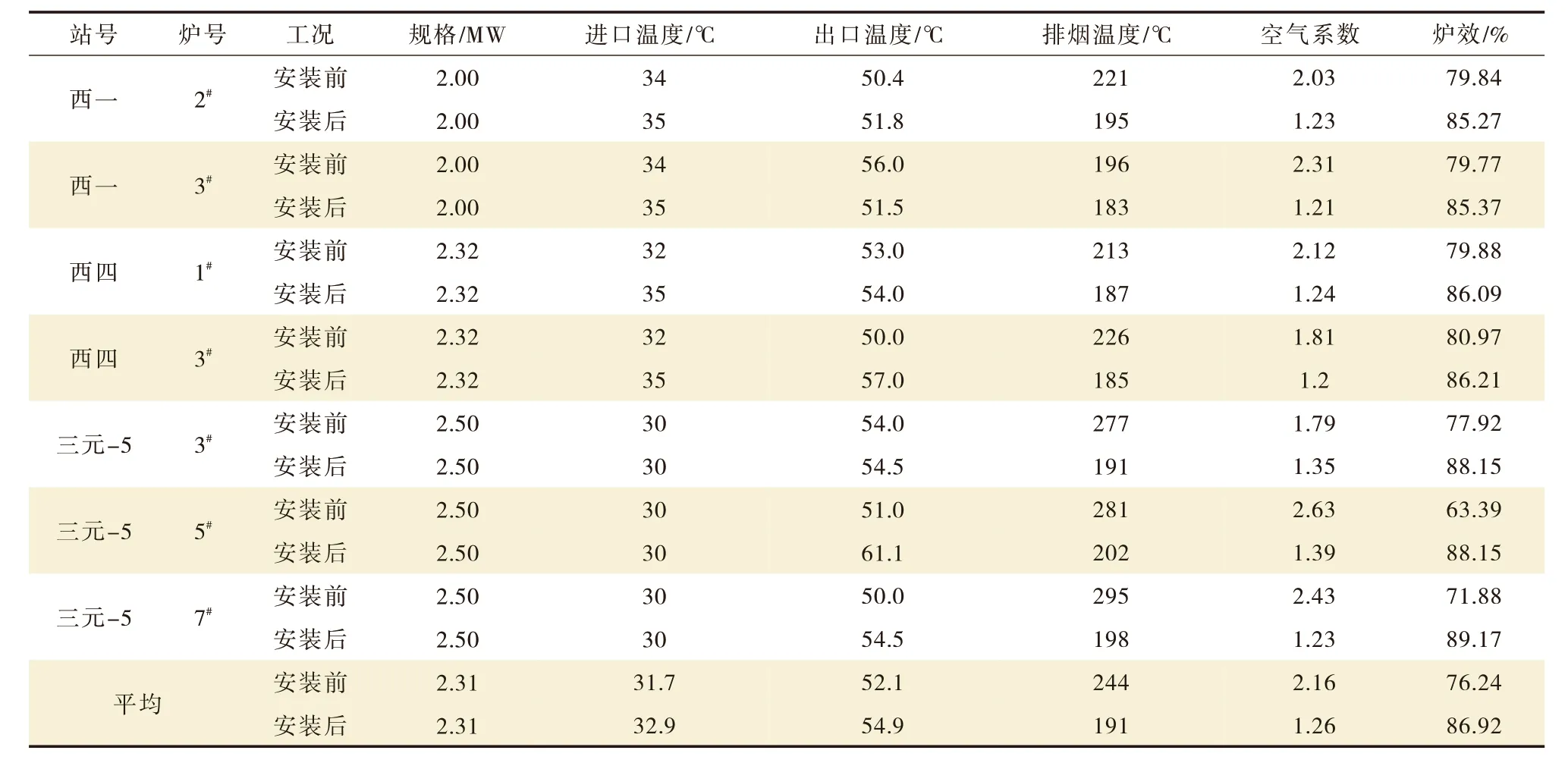

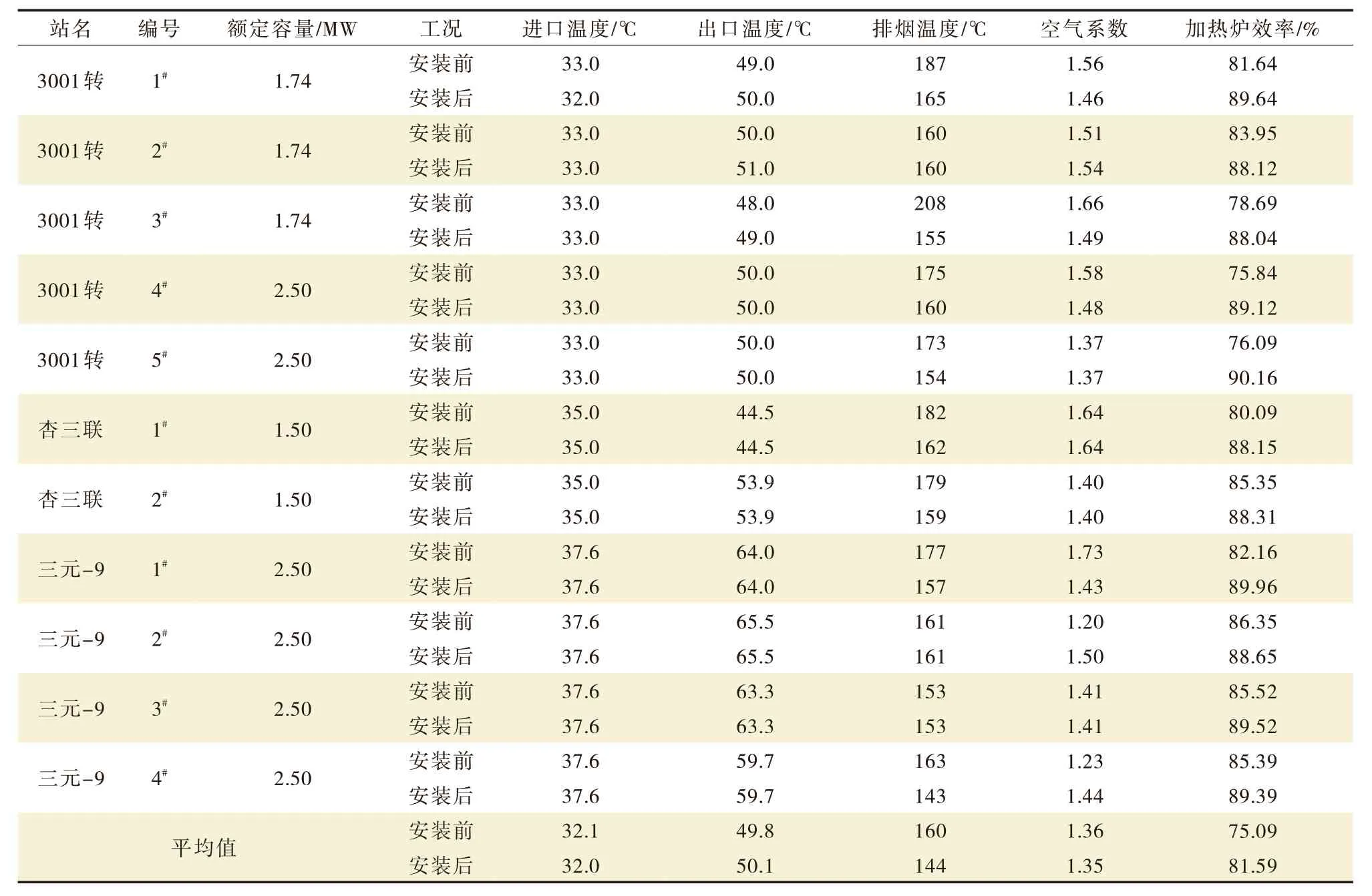

杏北油田先后在10 座站库的33 台加热炉推广应用了炉况优化技术,跟踪设备运行情况,排烟温度降低53 ℃,空气系数降低0.9,平均炉效提升14%。加热炉炉况优化装置实施前后测试数据见表2。开展炉况优化装置试验后,排烟温度及空气系数均达到相关的标准规范。

表2 加热炉炉况优化装置实施前后测试数据Tab.2 Test data before and after the implementation of furnace optimization device for heating furnace

3.2 应用完整性管理技术

针对加热炉信息化管理水平相对较低的问题,引进加热炉完整性管理技术[10]。该技术主要由炉况优化系统、室内分控系统、加热炉完整性管理集控系统三部分组成,具有炉效优化管理、漏液检测保护、自动点火熄火、高温预警、敏感区域视频监控等功能,可实现加热炉运行过程中全自动状态检测、监测、智能诊断、数据采集与数据自动分析处理,保证加热炉安全、平稳、高效运行。

依托于产能建设项目,在4 座站库的37 台加热炉推广应用了加热炉完整性管理技术,跟踪设备运行情况,排烟温度降低16 ℃,空气系数降低0.01,平均炉效提升8.65%。加热炉完整性管理平台实施前后测试数据见表3。

表3 加热炉完整性管理平台实施前后测试数据Tab.3 Test data before and after the implementation of integrity management platform for heating furnace

3.3 应用烟气余热回收技术

为进一步降低排烟温度,引进烟气余热回收技术。该技术工作原理为利用加热炉排放烟气余热,通过外循环流程,将高温余热烟气引入加烟气余热回收装置后,实现被加热介质提前预热。

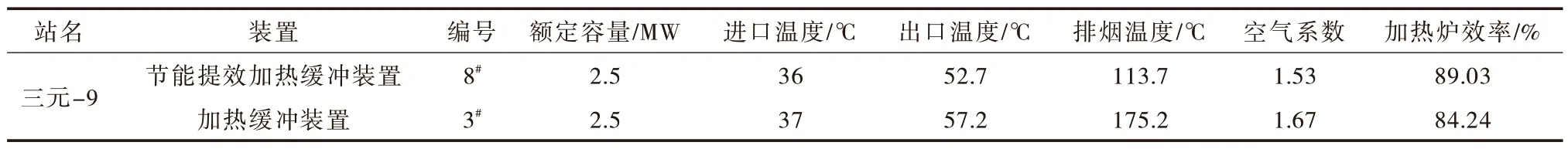

依托于产能建设项目在三元-9 转油放水站加装3 台加热炉,推广应用了烟气余热回收技术,跟踪设备运行情况,加热炉进液温度平均提高6 ℃。将2.5 MW 节能提效加热缓冲装置和2.5 MW 普通加热缓冲装置进行对比,排烟温度下降61.5 ℃,空气系数降低0.14,加热炉运行效率提高5.38%。烟气余热回收技术实施前后测试数据见表4。

表4 烟气余热回收技术实施前后测试数据Tab.4 Test data before and after the implementation of flue gas waste heat recovery

4 结论

“十四五”以来,杏北油田多措并举,形成了一套适用于高含水期油田优化运行集输模式:通过源头上优化简化,站库核减控规模;过程中运行优化,推广能量优化技术,挖掘不加热集输潜力;节点上研发提效技术,提高设备运行效率,降低设备能耗。采用该模式,在油田生产规模不断扩大,产液量不断上升的形势下,集输系统生产综合能耗持续下降。措施推广以来,能源消耗量由19.3×104tce下降到18.5×104tce,累计节约生产运行成本2 000万元,为杏北油田低成本开发运行做出贡献。