柱塞式注水泵结构及性能优化研究

2023-12-26李殷海田大志李沫杨占涛

李殷海 田大志 李沫 杨占涛

(1.大庆油田有限责任公司第八采油厂;2.吉林油田分公司新木采油厂;3.大庆油田有限责任公司第五采油厂)

因原油的开采难度逐年增大,所以油田普遍采用注水驱油的方式,保持对地层的压力,提高采出率[1]。注水泵是注水驱油的主要地面动力设备,注水泵机组消耗的电能约占油田开发电能消耗的25%。地层压力较高的小区块油田使用柱塞式注水泵作为注水系统的地面动力设备,由于自身结构较复杂,很多关键环节都会使柱塞泵实际运行效率较低,电能损耗增加。因此,需要对柱塞泵相关结构及性能进行优化,以提升注水系统效率,推进设备节能降耗[2]。

1 工作原理及应用现状

柱塞式注水泵依靠柱塞在工作腔中往复运动,使工作腔的容积发生变化来实现吸液、排液。柱塞泵通过曲轴的偏心转动驱动柱塞往复运动,其吸入和排出阀都是单向阀。当柱塞外拉时,工作腔压力降低,排出阀关闭,低于进口压力时,进液阀开启,液体进入;柱塞内推时,工作腔压力升高,进液阀关闭,高于出口压力时,排出阀开启,液体排出。当电动机带动曲轴旋转时,曲轴通过连杆、十字头将柱塞从工作腔中拉出或推回完成吸液和排液过程。

大庆油田某注水站共有5 台柱塞式注水泵,投产于2012 年,承担四个班组的注水任务,共负责辖区内176 口注水井,管网长度为19.8 km,平均泵压18.5 MPa。其中4 台为5DS-34/25 型,1 台为5S175-37/25 型。2 台5DS-34/25 型泵采用变频驱动,其他泵采用工频驱动,正常运行3 台工频泵、1 台变频泵,全天注水量为2 941 m3,平均泵效为77%,平均注水单耗为7.82 kWh/m3。

2 影响注水能耗原因分析

通过对柱塞泵结构及性能进行深入研究,确定柱塞泵的密封和运行方式是其节能的主要突破口。

2.1 密封对注水能耗的影响

2.1.1 柱塞泵填料函漏失

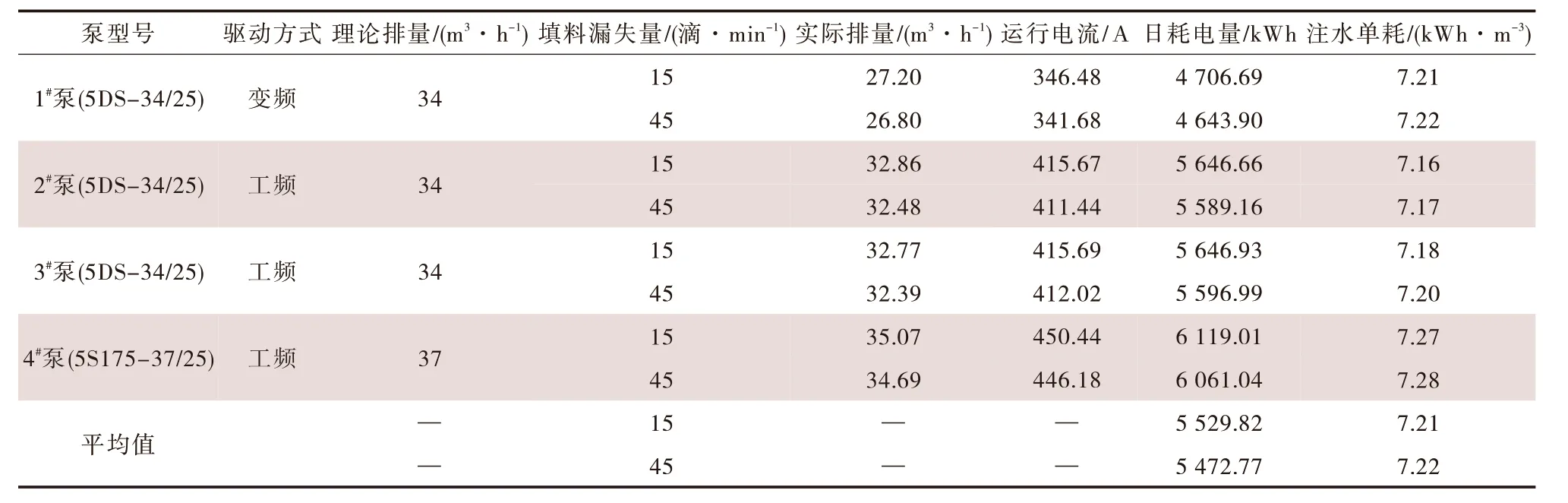

柱塞泵填料函填料过松时会造成漏失量大,容积损失就会增加,导致注水单耗升高;填料函填料过紧时会造成电动机运行电流升高,电力损耗增大,所以密封填料过松或过紧都会造成注水单耗升高[3]。对注水站4 台柱塞泵填料函密封填料进行测试发现:密封填料漏失量在15 滴/min、30 滴/min、50 滴/min 时,柱塞泵日损失水量分别为2.2 m3、5.5 m3、9.5 m3,因此密封填料漏失量增大,导致损失水量增大、注水单耗升高;密封填料漏失量减少时,如10 滴/min 时,柱塞泵日损失水量只有1.8 m3,但是机组运行电流平均上升0.5 A,注水单耗升高。对4 台泵进行实验,柱塞泵填料函密封填料松紧对注水量及能耗的影响情况见表1。当密封填料漏失量平均15 滴/min 时,平均注水单耗降低0.01 kWh/m3。由此可以看出,柱塞泵填料函密封填料漏失量过大会造成注水单耗升高,电能损失增大。

表1 柱塞泵填料函密封填料松紧对注水量及能耗的影响情况Tab.1 Influence of sealing packing looseness and tightness of plunger pump on water injection and energy consumption

2.1.2 组合阀漏失

组合阀是柱塞泵内的重要组件,主要由阀体、进液阀板、排液阀板、弹簧等部件组成。当柱塞内推时,工作腔内容积减小,压力增高,进液阀板关闭,排液阀板打开,泵排出液体;当柱塞外拉时,工作腔容积增大,压力降低,在排出压力及弹簧的作用下,排液阀关闭,进液阀打开。进液阀板和排液阀板的主要作用是把工作腔与进、排液管路隔离,实现吸、排液体的功能。

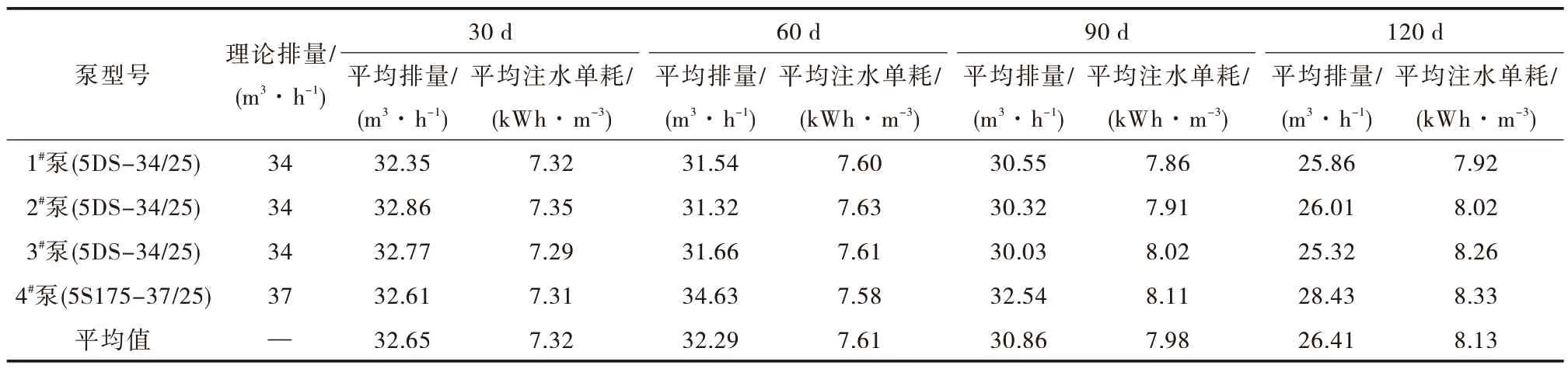

从组合阀的工作原理可知,当进液阀板与阀体密封不严时,柱塞在内推过程中,工作腔内的受压液体就会沿进液阀板与阀体漏失处流回到吸入口,使排出液体减少。当排出阀板与阀体密封不严,柱塞外拉吸入液体时,排出管路的高压水会沿密封不严处的间隙回流到工作腔,同样使泵的实际排出量减少。对注水站运行的4 台柱塞泵进行测试,并且保持注水单耗不受其他因素影响,柱塞泵组合阀使用周期与注水单耗对应关系见表2。

表2 柱塞泵组合阀使用周期与注水单耗对应关系Tab.2 Correspondence between service life of combination valves and the unit consumption of water injection for plunge pump

根据表2 可以看出,新组合阀使用前30 d 对排量影响较小,随着组合阀使用时间的延长,对柱塞泵的排量和注水单耗影响逐渐增大。到第120 d时,排量下降19.12%,注水单耗增加0.81 kWh/m3。原有4 台泵不能满足注水需求,需要增加运行泵数量来满足注水需求,增加了电能消耗。

2.1.3 泵头内密封圈老化

柱塞泵主要由两个部分组成,一是将原电动机机械能转换为往复直线运动的动力端,主要起传递能量的作用;二是将机械能转换成液体压力能的液力端,是柱塞泵对液体作功的主要部分。从液力端的结构可知,液力端内部使用了丁睛密封圈作为高、低压力能量隔离的主要部件。丁睛密封圈的密封原理:在压力作用下,高压水对密封圈产生挤压,使密封圈与被密封部位贴合更紧密实现密封作用[4]。但是在大量的维修记录中发现,柱塞泵运行一定时间后,密封圈边缘有过水痕迹,虽然这部分漏失水量很小,但是也会增加能耗,降低注水效率。

2.2 运行方式对注水能耗的影响

该注水站有5 台柱塞式注水泵,根据地质注水要求,注水泵的运行方式主要有两种,一种是工频运行,一种是变频运行。该注水站在2 台5DS-34/25型泵上安装了变频驱动装置。该站正常运行3 台工频泵,1 台变频泵即可满足注水,对变频器与出水汇管压力进行闭环控制,变频器的运行频率通过实际压力值与设定压力值进行比较并自动调节,以保证注水压力。通过变频运行,实现平稳供水和柱塞泵经济运行[5]。

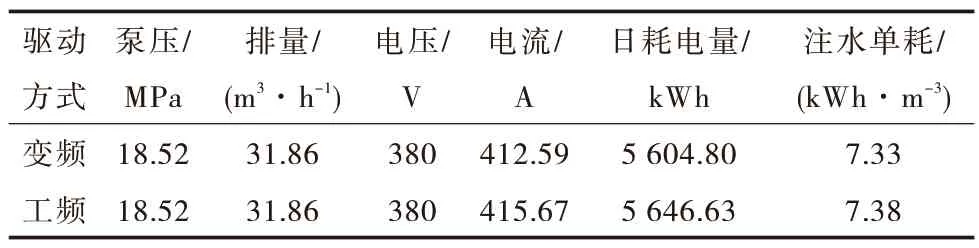

根据柱塞泵的特性,当柱塞泵运行一定时间后,因密封填料漏失量、组合阀漏失量增多等原因,导致注水泵排量下降,出水汇管压力降低,变频运行泵频率达到50 Hz,运行4 台泵已经不能满足注水需求,另一台变频泵自动投运。原变频泵转工频状态运行。理论上认为变频器在50 Hz 运行时,本身要消耗电量,会比工频运行多消耗能量,但是没有考虑到在变频运行状态下功率因数高的因素,为此对该注水站2 台同型号泵在相同工况下运行情况进行对比,50 Hz 变频与工频运行参数对照情况见表3。从表3 中可以看出,同样50 Hz 状态下,变频驱动电流低于工频驱动运行电流3.08 A,日节电量41.83 kWh。

表3 50 Hz 变频与工频运行参数对比情况Tab.3 Comparison between 50 Hz frequency and frequency operating parameters

3 结构性能优化措施

3.1 密封优化

3.1.1 更换柱塞表面喷涂材料

柱塞是柱塞泵对液体做功的主要部件,柱塞表面与密封填料贴合形成密封作用。在柱塞往复运动过程中,柱塞表面与密封填料形成磨擦。现柱塞由45#钢加工成型,表面喷涂60Ni 基体合金粉末来提高硬度和耐磨性。柱塞理论使用寿命2 400 h,由于油田污水含有细菌,腐蚀性强,矿化度较高,且含有机械杂质,在实际运行480 h 后,柱塞表面就会出现拉伤,密封漏失量逐渐增多,运行到1 200 h后报废,因此需要对柱塞表面进行优化以提高耐磨性和抗腐蚀性。

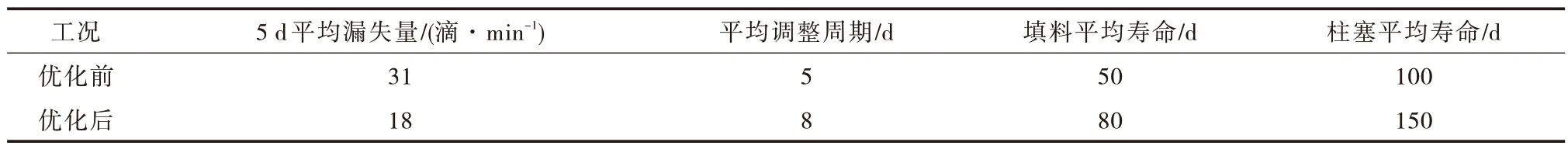

研究发现,WC-10Co-4Cr/MoS2 复合涂层的摩擦因数在0.3~0.35,温升变化小于60Ni。含15%的MoS2 涂层柱塞在与密封填料摩擦时,能在两摩擦表面之间不断形成一层连续、均匀的薄膜,起到很好的自润滑作用,能够降低柱塞表面与填料磨擦时产生的沟痕[6],可以减少密封填料漏失的水量损失,同时延长柱塞使用寿命,降低注水单耗。优化后柱塞平均使用寿命达到3 600 h(150 d)。柱塞及填料函优化前后对比见表4。

表4 柱塞及填料函优化前后对比Tab.4 Comparison between plunger and stuffing box before and after optimization

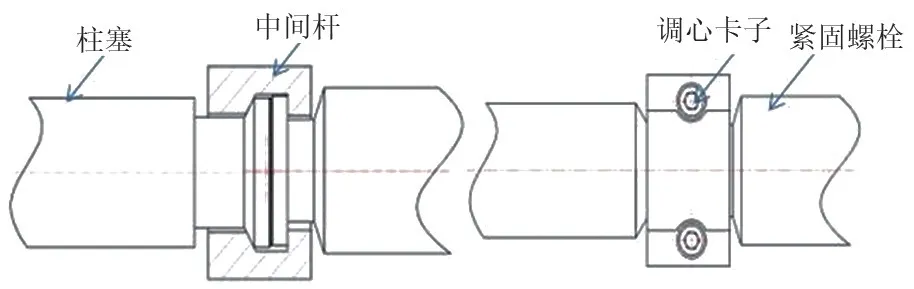

3.1.2 改变柱塞与中间杆连接方式

原柱塞泵柱塞与中间杆连接方式是螺纹连接。柱塞一端带有外螺纹,中间杆带有内螺纹,两者通过螺纹旋合的方式连接到一起。由于加工精度的原因,箱体与泵头、填料函安装之后会产生累积误差,很难保证柱塞与填料函同心度,导致填料单边受力。柱塞泵在运行中,填料一边因受力过大与柱塞磨损严重,一边因受力小达不到密封效果,增大了漏失量,同时也加速了柱塞表面、密封填料磨损,形成恶性循环。

为此,将原螺纹连接方式变成卡箍连接,卡箍与中间杆在圆周方向上固定,与柱塞在轴线方向上固定,改进后连接原理图见图1。柱塞在填料函内通过填料自然找正,填料受力均匀,不存在单边磨损严重、漏失量大的问题。改变柱塞与中间杆的连接方式后,保证密封填料的漏失量在15~20 滴/min,这样会使电力损失最小,平均注水单耗降低0.1 kWh/m3。

图1 改进后连接原理图Fig.1 Connection schematic after the improvement

3.1.3 调整组合阀工作状态

组合阀密封原理是靠进液阀板、排液阀板与阀体的贴合,形成面密封从而实现工作腔与管路的隔离。当两密封面之间有粒状杂质或因高压水冲蚀形成点状及沟槽状缺陷时,就会出现密封不严问题,产生内漏,导致注水单耗升高。

调查结果显示,新组合阀在使用到60 d 时,单耗升高较多,成为拐点。根据电能损失及检修工时费用对比,确定以45 d 为检修周期,减少组合阀密封性能对单耗的影响。

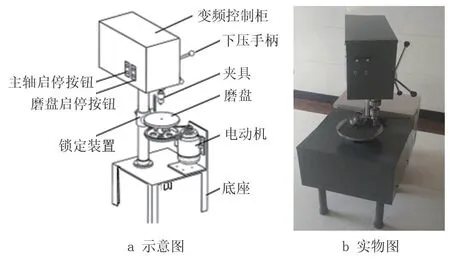

组合阀密封性能降低的主要原因是阀体的阀板密封面受高压水冲蚀产生点状及沟槽状缺陷,检修的主要目的是消除这些缺陷,因此研制了变频调速阀板研磨机(图2)。变频调速小型研磨机包括变频器、电动机、主转轴及磨盘等部件组成。

图2 变频调速阀板研磨机Fig.2 Frequency conversion speed regulating grinder

工作过程:将被研磨的工件通过万向节夹具夹持在主轴上,通过调整下压机构的配重使被研磨的工件安放在磨盘上;先启动主轴电动机,主轴带动工件旋转;主轴电动机启动后,再启动磨盘电动机;机器全部启动后就形成相对运动,通过研磨后再使用研磨板二次研磨,使表面结构及平面度都能达到要求。该变频调速小型研磨机具有如下特点:①主轴与磨盘旋转不在同一轴线上,即保护了磨盘又提高了研磨精度;②采用双变频器控制电动机转速,可根据研磨情况随时调整研磨转速。

应用效果证明,研磨后的组合阀可恢复到新组合阀状态,组合阀研磨应用与单耗对照情况见表5。通过表5 与表2 对比可以看出,实施组合阀研磨措施后,经过两个研磨周期组合阀使用天数达到135 d 时,与不经过研磨使用120 d 对比,排量提升6.22 m3/h,注水单耗降低0.71 kWh/m3,与该站原正常运行注水单耗(7.82 kWh/m3)相比降低0.40 kWh/m3。每个组合阀可进行5 次研磨利用,组合阀研磨技术的实施,节省组合阀更换成本,年节约组合阀更换费用12.5 万元;同时保证了柱塞泵始终处于高效运行状态,在延长设备的使用寿命上起到了关键作用[7]。

3.2 合理设置变频驱动方式

电动机变频控制方式有多种,油田注水系统常见的控制方式包括使用PID 控制器和变频器内置PID 控制器两种控制方式。PID 控制方式稳定性好,设备结构简单,但是由于注水系统管网复杂,具有不稳定性等缺点。注水工况的复杂多变,导致利用常规PID 很难达到理想效果,另外由于PID 参数设定难度大,在实际生产过程中,员工很难确定最佳参数,控制效果不是很好。提出了用模糊PID代替常规PID 的控制方法,实验结果显示,模糊控制方式调节时间快,抑制干扰和克服振荡的能力比较强[8-10],同时模糊控制具有节约电能的作用。

改变变频器控制方式:当一台变频器运行频率达到50 Hz 时,另一台变频泵启动,同时原变频泵仍然保持变频运行。在表3 中体现出变频50 Hz 运行电流低于工频运行电流3.08 A,日节电量41.84 kWh,另一台变频运行泵注水单耗为7.33 kWh/m3,低于工频运行0.05 kWh/m3。

4 结论

通过对柱塞式注水泵结构及性能进行优化,可以大幅降低机泵维修费用,降低电能消耗,节约油田开发成本,还可以提高注水驱油效率,从而实现油田稳定增产的目的。

1)定期调整柱塞泵填料函填料松紧度,每8 h进行一次检查调整,填料函漏失量控制在15~20 滴/min 之间,单耗降低0.01 kWh/m3。

2)通过优化柱塞表面、连接卡子结构,减少材料消耗,柱塞及填料函使用寿命也由原来的2 400 h 延长到3 600 h,达到节能降耗的目的。

3)通过定期研磨组合阀表面,单泵注水单耗平均降低0.40 kWh/m3。年节约组合阀更换费用12.5万元。

4)通过合理设置变频驱动方式,能变频驱动不用工频驱动,同时提高功率因数,降低电能消耗,注水单耗控制在7.60 kWh/m3以下,低于油田管理指标。

通过以上优化措施的应用,实现了注水单耗和维修材料费用下降,柱塞泵平均单耗保持在7.42 kWh/m3以下,全年累计节约成本76.2 万元,取得了良好的经济效益,为柱塞式注水泵的应用及节能降耗工作提供借鉴经验。