基于柠檬酸钠掺杂SnO2的钙钛矿太阳能电池

2023-12-26纪永成

纪永成,贺 媛,马 健,李 昕

(吉林大学 电子科学与工程学院,长春 130012)

0 引 言

有机金属卤化物钙钛矿已经被广泛应用于各种光电器件,包括太阳能电池、光电探测器和X射线成像等[1-4]。其中钙钛矿太阳能电池(PSCs:Perovskite Solar Cells)在近十几年中获得了令人瞩目的发展,单结器件的纪录效率已经超过了25%[5]。主流的PSCs分为正型和反型两种结构,在正型器件中,通常将较稳定的金属氧化物作为电子传输层材料[6]。目前,大部分高效率乃至创纪录的PSCs都是基于SnO2(Tin Dioxide)传输层制备的。旋涂稀释的商业SnO2水分散溶液后进行退火,可成功地形成致密均匀的SnO2膜[7-9]。然而,这种SnO2纳米晶体分散在水溶液并不稳定,由于范德华相互作用,SnO2纳米颗粒容易发生团聚,制备得到的SnO2薄膜的电学和表面性能也会受到影响[10]。对SnO2传输层进行掺杂是一种有效改善薄膜性能的策略,掺杂材料是多样的,包括有机无机盐,有机小分子材料和有机聚合物等[11-13]。

基于上述,笔者利用一种小分子螯合剂柠檬酸钠(SC:Sodium Citrate)对SnO2传输层进行掺杂,以提高器件的性能。SC是一种常见的螯合剂,3个羧酸基团可以与Sn4+发生螯合作用,以稳定SnO2水分散液,Na+可以提升SnO2的导电性。SnO2薄膜的粗糙度降低,浸润性增强,生长在SnO2薄膜上的钙钛矿具有更大的晶粒尺寸和更好的结晶度。对器件进行一系列测试后发现,SC的掺杂减少了器件中缺陷密度,抑制了载流子的复合,使电荷传输变得更加高效。PSCs获得了21.53%的效率和良好的稳定性,与未掺杂SC的器件相比有明显的提升。

1 器件的制备流程与实验表征

1.1 实验材料和器件结构

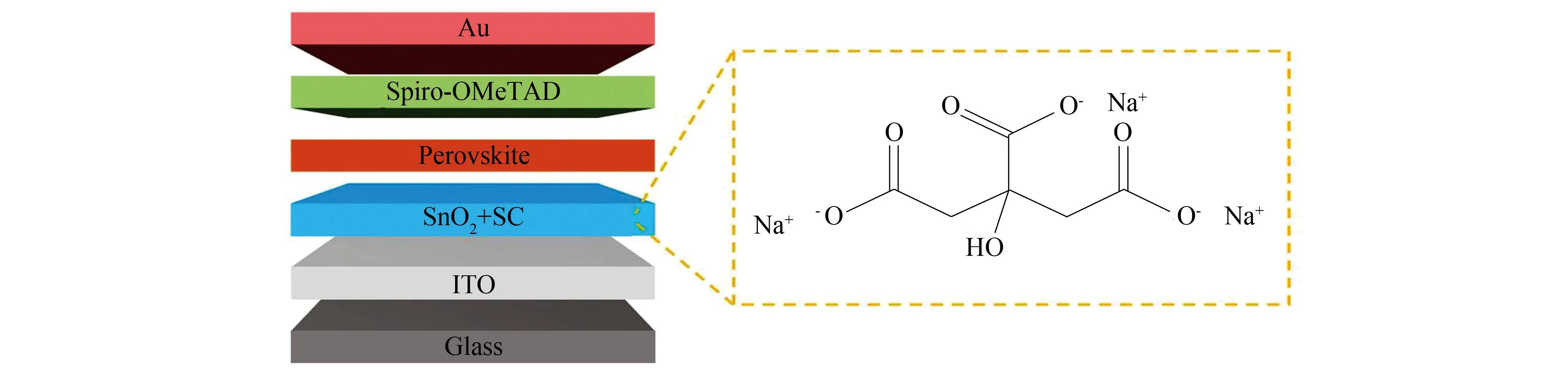

该实验制备的PSCs具有正型器件结构。阴极选用ITO(Indium Tin Oxide)导电玻璃,电子传输层为SnO2。钙钛矿层的组成成分为FA1-xMAxPbI3,空穴传输层是经典的小分子材料Spiro-OMeTAD。阳极选用金属材料Au。在器件制备过程中将SC掺杂到SnO2中。最终的电池结构为ITO/SnO2+SC/FA1-xMAxPbI3/Spiro-OMeTAD/Au。图1是本实验适用器件的结构和SC的化学结构。

图1 器件结构与SC的化学结构

1.2 器件制备流程

1.2.1 ITO基片处理

首先将ITO基片置于去离子水中超声处理10 min,然后依次置于丙酮和异丙醇采用相同的方法处理,然后用氮气气流进行干燥,在制备SnO2传输层前需要紫外臭氧处理30 min。

1.2.2 SnO2电子传输层制备

SnO2前驱液是将SnO2纳米晶的水分散液和去离子水以1∶4体积比混合得到的,用移液枪吸取50 μL的SnO2前驱液均匀地滴加在ITO基底上,以3 000 r/min(Round Per Minute)的转速旋涂30 s。在150 ℃下退火30 min以获得SnO2电子传输层,自然冷却至室温。对掺杂了SC的SnO2电子传输层,将0.5、1和1.5 mg的SC溶解在1 mL纯的SnO2前驱体溶液中,然后以转速3 000 r/min和时间30 s的参数进行旋涂,在150 ℃下退火30 min获得SC掺杂的SnO2电子传输层。

1.2.3 钙钛矿层制备

钙钛矿层通过两步法制备。首先,在1 mL DMF(N,N-Dimethylformamide)和DMSO(Dimethyl Sulfoxide)(体积比VDMF∶VDMSO=9∶1)的混合溶剂中将1.5 mM的PbI2溶解,然后用移液枪吸取50 μL的PbI2前驱体溶液均匀地滴加在SnO2上。在2 000 r/min的转速下旋涂30 s,然后在70 ℃下退火1 min。将100 μL有机混合物的异丙醇溶液(FAI∶MAI∶MACl=90 mg∶6.39 mg∶9 mg溶解在1 mL异丙醇中)动态滴加在PbI2上,转速参数设置为2 000 r/min,时间参数设置为30 s。之后将其转移到30%~40% RH(Relative Humidity)的条件下150 ℃退火15 min,形成FA1-xMAxPbI3钙钛矿膜。

1.2.4 Spiro-OMeTAD空穴传输层制备

在400 μL氯苯中溶解28.9 mg Spiro-OMeTAD粉末直至澄清,然后加入7 μL 的LiTFSI(Bis(trifluoromethane) sulfonamide lithium salt)溶液(520 mg/mL溶解于乙腈)和11.5 μL的TBP(4-Tert-Butylpyridine),继续搅拌15 h。在钙钛矿层上滴加30 μL Spiro-OMeTAD溶液,转速参数设置为4 000 r/min,时间参数设置为30 s,从而获得Spiro-OMeTAD空穴传输层。

1.2.5 Au电极制备

将样品放入真空沉积系统中,在真空度低于1.0×10-3Pa的条件下在空穴传输层之上沉积80 nm厚的Au,完成器件制备。

1.3 实验表征

利用Shimadzu XRD-6000得到了钙钛矿膜的X射线衍射(XRD:X-Ray Diffraction)谱。在模拟太阳光和黑暗环境下,分别利用Keithley 2601源表测量PSCs和电子器件的电流密度-电压(J-V:Current Density-Voltage)和电流-电压(I-V:Current-Voltage)曲线。利用ICON-PT仪器测量了SnO2膜的原子力显微镜(AFM:Atomic Force Microscope)图像。使用FTA 200型动态接触角分析仪测量了PbI2前驱体溶液在SnO2薄膜上的接触角。通过JEOL JSM-7500场发射扫描电镜测得钙钛矿膜表面的扫描电子显微镜(SEM:Scanning Electron Microscopy)图像。通过荧光分光光度计和IHR320荧光瞬态光谱测试系统得到钙钛矿膜的光致发光(PL:Photoluminescence)光谱和时间分辨光致发光(TRPL:Time-Resolved Photo Luminescence)谱。使用Crowntech QTest Station 1000ce测量了器件的入射光子-电子转换效率(IPCE:Incident Photon-electron Conversion Efficiency)光谱。利用UV-1700进行吸收光谱测试。

2 实验结果与分析

笔者利用AFM和电导率测试对SnO2薄膜的表面和电学性能进行了分析,如图2所示。首先,利用AFM对纯SnO2和SC掺杂的SnO2薄膜进行测量,以分析SC掺杂对薄膜表面形貌和粗糙度的影响。如图2a和图2b所示,ITO基底上的两种SnO2薄膜都是致密生长的,纯SnO2薄膜显示了2.29 nm的均方根(RMS:Root-Mean-Square)粗糙度,SC的掺杂使薄膜的粗糙度下降到了2.10 nm,这是由于SC和Sn4+的螯合作用稳定了SnO2纳米颗粒在水溶液中的均匀分散性,改善了薄膜形貌,这有利于和钙钛矿形成更好的接触[13-14]。然后测量了2种SnO2薄膜的导电性,图2c是2种电子器件的I-V曲线。根据公式I=σ0(A/d)V(σ0代表SnO2薄膜的电导率,A代表SnO2薄膜的有效面积,d代表SnO2薄膜的有效厚度)计算得到纯SnO2薄膜的电导率为3.00×10-3ms/cm,而引入SC后增长为3.75×10-3ms/cm[15],这是由于SC中的Na+对SnO2的掺杂提升了薄膜的电导率,使电荷的传输变得更加有效。

图2 纯SnO2和SC掺杂的SnO2薄膜的AFM图像和电导率测试

钙钛矿的生长结晶依赖于基底的表面特性,因此测量了PbI2前驱体溶液在两种SnO2薄膜上的接触角,如图3所示。PbI2前驱体溶液在纯SnO2薄膜上的接触角为38.81°,在引入SC后,接触角减小到了28.53°。这说明SC的掺杂改善了SnO2薄膜的表面浸润性,有利于钙钛矿更好地生长结晶。

图3 PbI2前驱体溶液在SnO2薄膜上的接触角

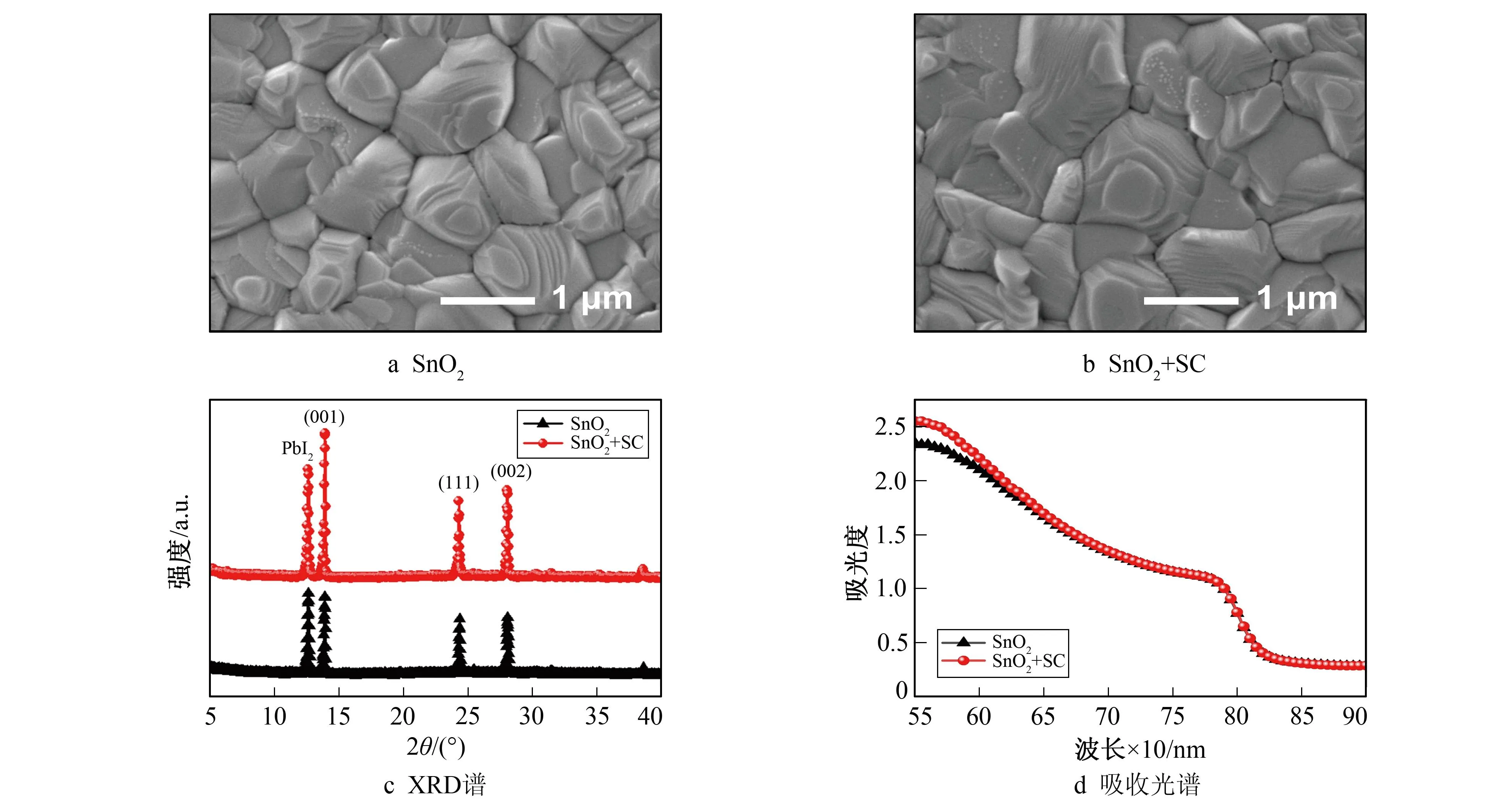

对生长在这2种SnO2上的钙钛矿膜的特性进行了测量,如图4所示。图4a和图4b是钙钛矿膜的表面SEM图像,生长在这2种SnO2上的钙钛矿膜致密且均匀,没有明显的针孔。与生长在纯SnO2上的钙钛矿相比,生长在SC掺杂SnO2上的钙钛矿具有更大的晶粒尺寸,有利于减少晶界缺陷。图4c是钙钛矿膜的XRD谱,2种钙钛矿膜都显示出α相钙钛矿的3个特征峰,分别是13.92°的(001)晶面峰、24.30°的(111)晶面峰、28.06°的(002)晶面峰以及12.62°的PbI2峰[16-17]。可以发现,生长在SC掺杂SnO2上的钙钛矿膜具有更高的(001)晶面峰强度和更低的PbI2/(001)峰强度比,这表明两步法制备过程中,PbI2和有机卤化物更好地反应转化为钙钛矿。图4d是钙钛矿膜的吸收光谱,在550~650 nm范围内,生长在SC掺杂SnO2上的钙钛矿膜具有更高的吸光度,这表明其可以更好地进行光吸收。上述测试结果表明,SC的掺杂改善了SnO2薄膜的特性,进而影响了钙钛矿膜的结晶过程,改善了钙钛矿膜的结晶质量。

图4 钙钛矿膜的SEM图像、XRD谱和吸收光谱

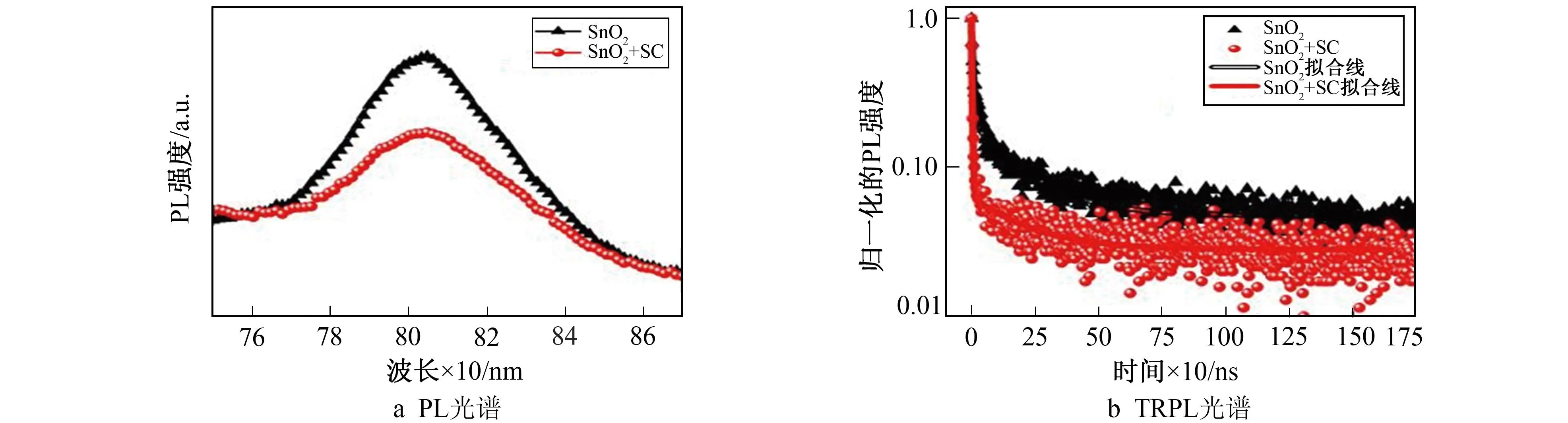

利用PL和TRPL可以更直接地分析样品中的电荷输运和复合情况,如图5所示。图5a表明,2种钙钛矿膜的发射峰都出现在804 nm处。在SnO2中掺杂SC后,钙钛矿膜的PL峰的强度发生了很强的淬灭。钙钛矿膜是在SnO2上制备的,PL的淬灭说明SC掺杂使电荷从钙钛矿向ITO的输运速度加快。图5b的TRPL测试可以得出同样的结论,生长在SC掺杂SnO2上的钙钛矿膜表现出更快的PL强度衰减,这是因为电荷传输加快,减少电荷积累,可以预料这将提升PSCs的开路电压(Voc:Open-Circuit Voltage)和填充因子(FF:Fill Factor)。

图5 钙钛矿膜的PL和TRPL光谱

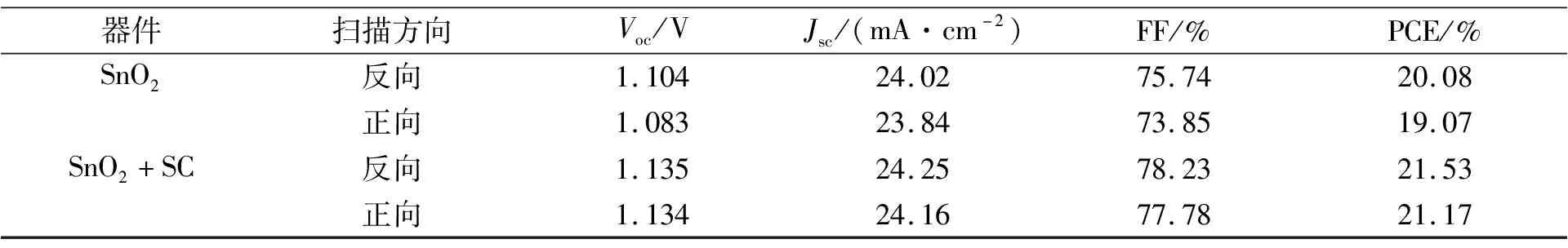

在对SnO2和钙钛矿薄膜的特性进行测量后,笔者制备了相应的器件并测量了它们的光伏性能。图6a和表1给出了基于不同浓度的SC掺杂器件的J-V特性曲线和关键参数。基于纯SnO2制备的器件的Voc为1.104 V,短路电流密度(Short-Circuit Current Density,Jsc)为24.02 mA/cm2,FF为75.74%,功率转换效率(PCE:Power Conversion Efficiency)为20.08%。使用SC 对SnO2进行掺杂后,器件的效率逐渐提升。当SC的掺杂浓度为1.0 mg/mL时,器件获得了21.53%的最佳PCE,Voc增长到了1.135 V,Jsc略有提升,达到了24.25 mA/cm2,FF增长为78.23%。器件在反向扫描和正向扫描下的迟滞现象如图6b和表2所示。

表1 不同掺杂浓度下的器件的关键参数

表2 反向和正向扫描下器件的关键参数

图6 器件的J-V曲线、IPCE光谱和PCE分布

基于纯SnO2的器件具有更明显迟滞。在反向扫描下的PCE为20.08%,正向扫描下的PCE 为19.07%。而优化后的器件在反向扫描下的PCE为21.53%,正向扫描下的PCE为21.17%。迟滞因子(HI:Hysteresis Index)是对器件的迟滞效应进行量化的一个指标,公式为hHI=(pPCE反向-pPCE正向)/pPCE反向[18]。计算结果表明,掺杂SC后,器件的HI从5.03%下降到1.67%。器件效率的提升和迟滞的减小得益于器件中减少的缺陷和高效的电荷传输。

图6c给出了器件的IPCE光谱。SC掺杂SnO2后,器件的IPCE值在350~750 nm的波长范围内有明显提升,这与器件的J-V曲线测试结果一致。2种器件由IPCE曲线积分得到的电流分别为23.04和23.47 mA/cm2,低于J-V曲线中的Jsc。这可能是由器件的迟滞和偏置效应导致[19-20]。图6d是器件的PCE分布。每种条件下选取10个独立的器件。与基于纯SnO2的器件相比,基于SC掺杂SnO2的器件具有更高的PCE,且相应的分布最窄。这证实了使用这种策略法制备高性能PSCs的可靠性。

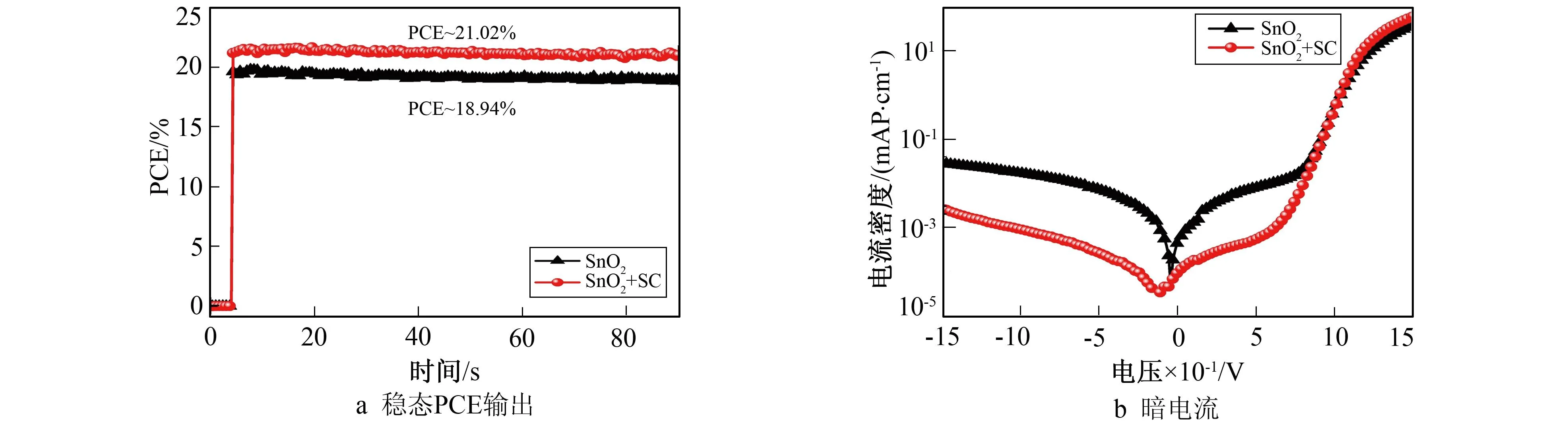

笔者测量了器件的稳态PCE输出和暗态J-V曲线,结果如图7所示。图8为器件的稳定性测试结果。

图7 器件的稳态PCE输出和暗态J-V曲线

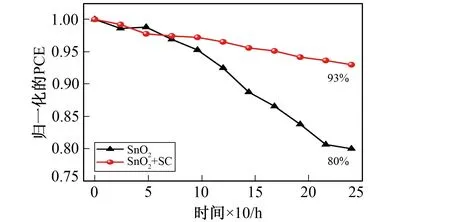

图8 器件的稳定性测试

从图7a中可看出,基于纯SnO2的器件的稳态PCE输出为18.94%,经过SC掺杂后,器件的稳态PCE输出为21.02%。此外,基于SC掺杂SnO2的器件可以在更短的时间内达到稳定的输出,这是因为器件中的缺陷密度降低,电荷积累减少。图7b是在黑暗环境中测量得到的器件的J-V曲线,经SC掺杂后,器件的暗电流密度显著降低,说明SC掺杂有效地抑制了器件中的电流泄漏。这种有害的电流泄露主要是器件中有害杂质和缺陷引起的电荷复合导致的[21]。上述测试结果表明,SC掺杂减少了器件中的缺陷,因此器件的电荷传输得到改善,载流子复合引起的Voc和FF损失减少,PSCs的光伏性能得到了提高。

最后,测量了器件的稳定性,结果如图8所示。将未封装的器件在黑暗和相对湿度为10%~20%的空气环境中放置240 h后,基于纯SnO2的器件损失了20%的初始效率,而基于SC掺杂SnO2的器件可以保留93%的初始PCE,稳定性获得了显著的提升。

3 结 语

笔者利用SC对正型PSCs的SnO2传输层进行掺杂,提升了SnO2薄膜的电学和表面性能,进而获得了高质量的钙钛矿薄膜。在此基础上,制备了结构为ITO/SnO2+SC/FA1-xMAxPbI3/Spiro-OMeTAD/Au的PSCs。在最优的SC掺杂浓度1.0 mg/mL下,器件的Voc,Jsc和FF从1.104 V,24.02 mA/cm2和75.74%提升到了1.135 V,24.25 mA/cm2和78.23%,从而产生了21.53%的PCE。除了效率有明显提升以外,器件的稳定性也有显著增强。器件效率和稳定性的提升归因于器件中缺陷的减少和电荷传输的加速,这也通过相应的表征得到了证明。研究表明,利用SC掺杂SnO2是一种简单有效的提升PSCs性能的策略。