钛合金压气机转子叶片模锻件标准与实物的显微组织对比分析

2023-12-25张启元李亚非霍荣伟熊志亮高军向顺成

张启元,李亚非,霍荣伟,熊志亮,高军,向顺成

1.张家界航空工业职院 湖南张家界 427000

2.中国航发贵阳发动机设计研究所 贵州贵阳 528000

3.长沙理工大学 湖南长沙 410000

1 序言

钛合金具备比强度高、密度小、抗腐蚀性能强等优点,作为结构材料,适用于航空航天、能源等领域,广泛应用于各种飞机承力梁、框架等构件,以及航空涡轮发动机的压气机盘、叶片和内函机匣等部件上[1,2]。

涡轮发动机的压气机转子叶片随轮盘转动过程中,对空气做功压缩,使压力升高,从而为涡轮与燃烧室提供数十公斤的高速、高压气流,低压压气机(风扇)直接为发动机提供部分反推力。

对于压比15以上的新型压气机而言,其出口温度高达500℃左右,耦合离心载荷与气动载荷,对材料500℃的静强度、持久拉伸与疲劳拉伸性能要求极高[3,4]。因此,压气机转子叶片、轮盘基本均选高温热强钛合金制造[5,6]。BT9钛合金是苏联在1958年研制的热强型马氏体α+β钛合金,耐热温度500℃,成功用于米格21、苏25等多款二代战斗机配装的涡轮燃气发动机的压气机轮盘和叶片。BT8合金是在BT9合金成分基础上经过调整W、Si含量而设计的500℃高温长寿命热强钛合金。

王博涵[7]、印志坤[8]等在过去大量的研究基础上,通过试验揭示:α+β钛合金的力学性能(抗拉强度、塑性、冲击韧度及断裂韧度)依存于其显微组织形态与相组成。刘书君[9]系统研究了热锻造过程的工艺参数(温度、时间、变形速率、变形量及冷却方式),热处理方式与参数(退火、固溶、时效)对显微组织的影响机制。DUTTA等[10]创新性地将锻造与增材制造相结合,研究制备材料组织与性能的联系。虽然传统模锻过程的组织、性能演化机理较清晰,但若考虑内摩擦热、模具热导率及润滑脂等影响,则显微组织控制与调整更为复杂。因此,针对模锻件的显微组织与力学性能,制定科学、合理的检验要求,是锻件产品质量的重要保证。

本研究挑选目前国内在产的TC8合金与TC11合金制压气机叶片模锻件,检测其化学成分、显微组织与力学性能,并将检测结果与国内外标准要求进行对比,期望从国产与苏联制叶片、标准要求与实物质量、显微组织与力学性能的对应关系中,厘清α+β型热强钛合金应用于压气机转子叶片模锻件的设计思路、影响因素、控制要点,从而积累航空材料的应用经验,为未来新材料、新结构、新工艺研发与应用奠定基础。

2 研究方法与内容

2.1 合金原材料

TC8与TC11原材料均来自宝钛集团采用VAR(真空熔炼)三次工艺制备的坯料。

TC11合金叶片锻件原材料选用直径20mm规格棒材,检验标准执行GJB 494A—2008《航空发动机压气机叶片用钛合金棒材规范》[11],叶片锻件检验标准执行HB 7726—2002《航空发动机用钛合金叶片精锻件规范》[12]。

TC8合金叶片锻件原材料选用直径24mm规格,棒材与叶片模锻件均选用XX型号标准。

BT8、BT9钛合金叶片用棒材均使用苏联航空航天标准OCT1 90006—86《制造叶片用钛合金毛坯技术条件》,OCT1 90002—86《钛合金叶片模锻件技术条件》。

2.2 叶片锻件实物

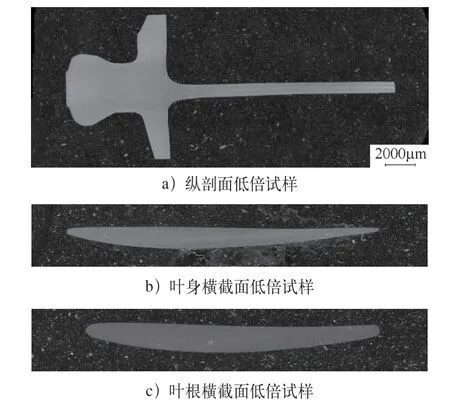

本研究选取TC8钛合金叶片与样机BT8叶片进行比较,TC8锻件叶身沿纵向结构、横向解剖(距叶尖1/2处、叶根处,见图1),并砂纸打磨、抛光、HCl+HF腐蚀液腐蚀20s后,用肉眼与光学显微镜检查低倍组织与显微组织。

图1 叶片低倍/显微组织取样

3 研究结果

3.1 化学成分对比

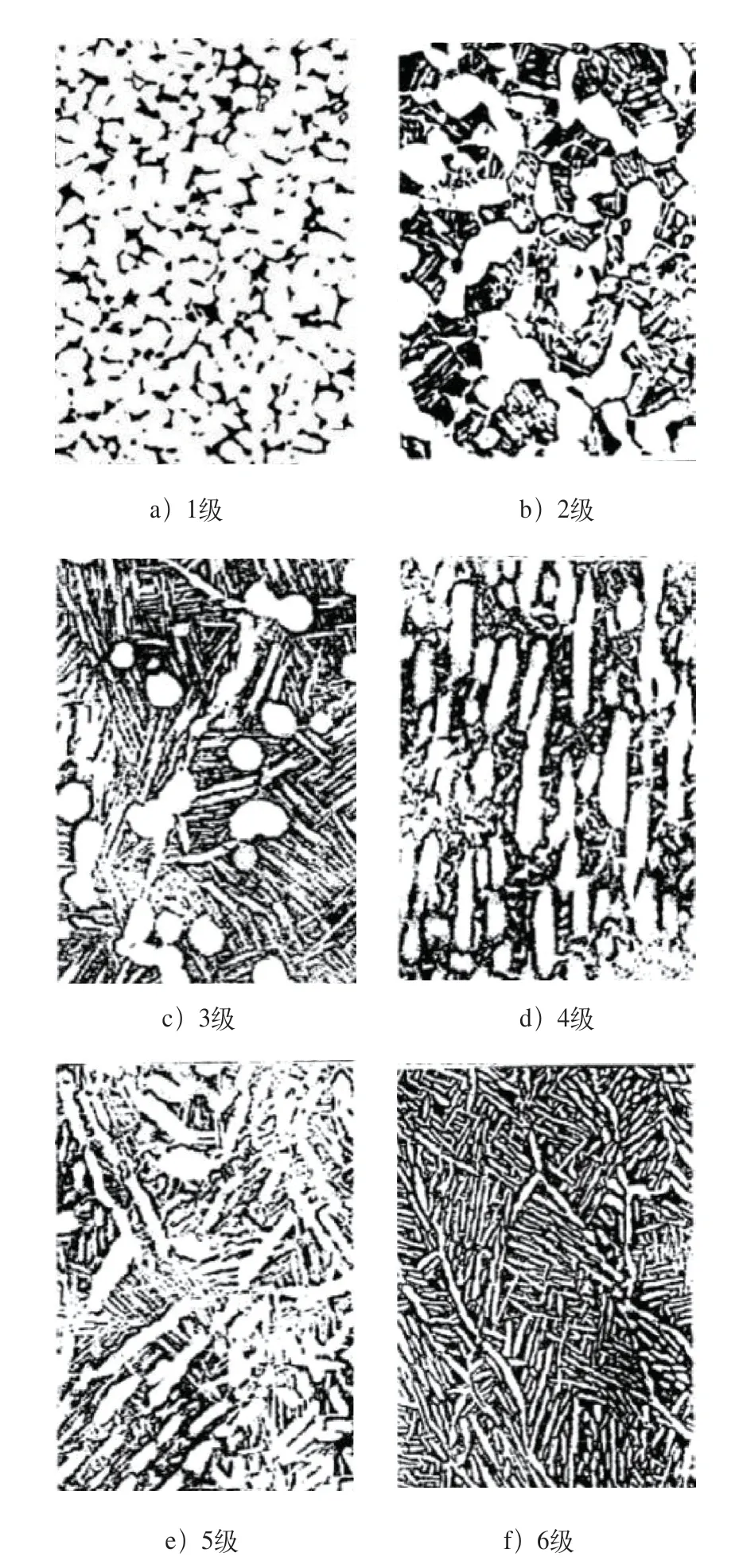

TC8与TC11两种钛合金的化学成分见表1。由表1可见,两种钛合金化学成分的差别微小,TC8合金的Al、Si含量稍低于TC11合金,此外,TC11钛合金含少量Zr。

表1 TC8与TC11钛合金化学成分(质量分数)(%)

Al是热强钛合金中重要的高温强化元素,可强化α相与α′相,一般含量较高。Si、Mo是β相强化元素,强化β相。Zr为中性元素,同时强化α相与β相。

3.2 棒材标准对低倍组织要求

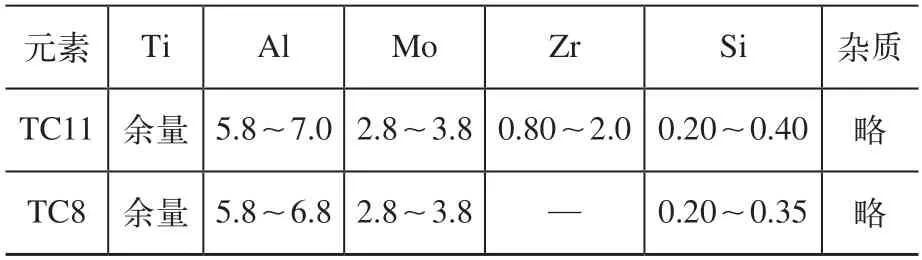

中国、苏联/俄罗斯标准所列的叶片棒材低倍组织评级图分别如图2、图3所示。

图2 叶片棒材低倍组织中国标准评级图

图3 叶片棒材低倍组织苏联/俄罗斯标准评级图

TC11合金棒材标准规定,酸浸的低倍试样上不允许存在气孔、夹杂及缩孔等缺陷,且对其低倍晶粒应进行评级判定,对工作叶片不允许超过图2中的2级。TC8棒材低倍组织的冶金缺陷、低倍晶粒的要求与GJB 494A—2008完全一致。

BT8、BT9合金棒材标准规定,直径≤50mm棒材的BT8与BT9棒材低倍组织不允许存在孔洞、偏析与夹杂等冶金缺陷与分层、裂纹等锻造缺陷,且低倍晶粒清晰度不超过图3中的3级。

经比较,图2中的2级表征:晶界几乎完全不可见,无明显晶粒塑性变形痕迹,可判定为典型的模糊晶低倍组织,且晶粒再结晶充分,α相球化程度高,对应为优良等轴组织(显微组织)图像。图3中的3级可见少量保留塑性变形痕迹,可判定为等轴化程度不彻底的半模糊晶。因此,可认为国产棒材标准的低倍组织要求严于苏联/俄罗斯标准。

3.3 叶片模锻件标准对低倍组织要求

HB 7726—2002标准对TC11合金叶片横向低倍组织要求:不允许存在缩孔等冶金缺陷,低倍清晰晶粒等级不超过图2中的2级。不允许存在分层、裂纹等缺陷。

TC8合金叶片模锻件标准对低倍组织要求:不允许有裂纹、孔洞、分层、偏析级夹杂等缺陷;纵向低倍组织流线应沿受检面的最大外轮廓面分布,不应存在紊流与穿流。此外,叶片在半成品状态需进行表面腐蚀检查,不应有烧伤痕迹;低倍晶粒的清晰度不应超过图3中的3级(允许个别区域为4级,但不超过受检面的20%)。

BT8、BT9合金叶片模锻件标准低倍组织要求与TC8合金完全相同。

综合上述标准对棒材、叶片锻件的低倍组织要求,可认为技术细节大体相同:均不允许存在各种冶金缺陷;低倍晶粒应为模糊晶。但也存在如下差异。

1)叶片模锻件充型流线应沿外轮廓分布。

2)叶片模锻件不允许出现分层、折叠类锻造缺陷。

3)叶片模锻件低倍组织个别区域允许降低晶粒等级。

分析造成上述差异的原因在于:叶片为模锻成形,相对于棒材的热轧成形而言,在局部区域(榫头、叶根)可能存在变形不均匀,冲型困难的实际情况,故适当加强对流线的检测,而略微降低晶粒清晰度等级要求。

3.4 棒材标准对显微组织要求

GJB 494A—2008标准对TC11棒材的初生α相含量、条状α相尺寸、块状α相尺寸、组织不均匀程度共4个方面加以控制:要求初生α相含量≥30%,长条状α相尺寸≤0.06mm,块状α相应不超过3级(具体形貌见图4),组织不均匀性不得超过3级(具体形貌见图5),显微组织评级结果应不超过图6中的5级(中国标准)。

图4 块状α相形貌等级

图5 热轧棒材不均匀性组织形貌等级

图6 显微组织中国标准评级图

TC8合金棒材标准要求与TC11合金棒材要求一致。BT8合金、BT9合金棒材标准对显微组织要求不超过图7中的4级(苏联/俄罗斯标准)。

图7 显微组织苏联/俄罗斯标准评级图

通过综合比较图4~图7的显微组织可发现,图6、图7的评级图的等级由低向高演化,体现出随变形量变小、变形速率降低、变形温度升高而呈现出的由等轴组织向网篮组织和魏氏片层组织转化的特点。伴随α相球化程度逐渐降低,晶界α相析出逐渐连续的特征。但这种显微组织评价方式较为笼统,未涉及相含量、相结构及微区组织的要求。

反观图4与图5,其分别从块状α相形貌、塑性变形的原始β晶粒形貌来评价显微组织,若在配合对初生α相含量、长条α相尺寸的要求,则对等轴组织的描述与评级更加具体、科学、细致入微。

3.5 叶片模锻件标准对显微组织要求

TC11合金叶片模锻件标准要求显微组织:初生α相含量≥30%,组织均匀性不超过图6中对应的3级,显微组织评级结果应不超过图6中的5级。TC8合金叶片与BT8、BT9合金叶片锻件标准对显微组织要求不超过图7中的4级。

由此可见,TC11合金叶片模锻件标准继承了棒材对显微组织的形貌与等级要求,而适当降低了对条状α相、块状α相的形貌要求,这符合标准对低倍组织要求适当降低的原则。

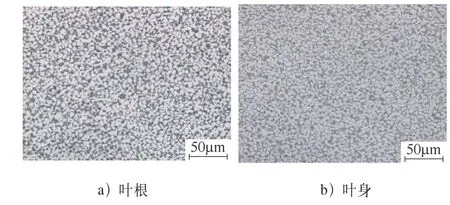

3.6 实际国产TC8及苏制BT8合金叶片组织检验

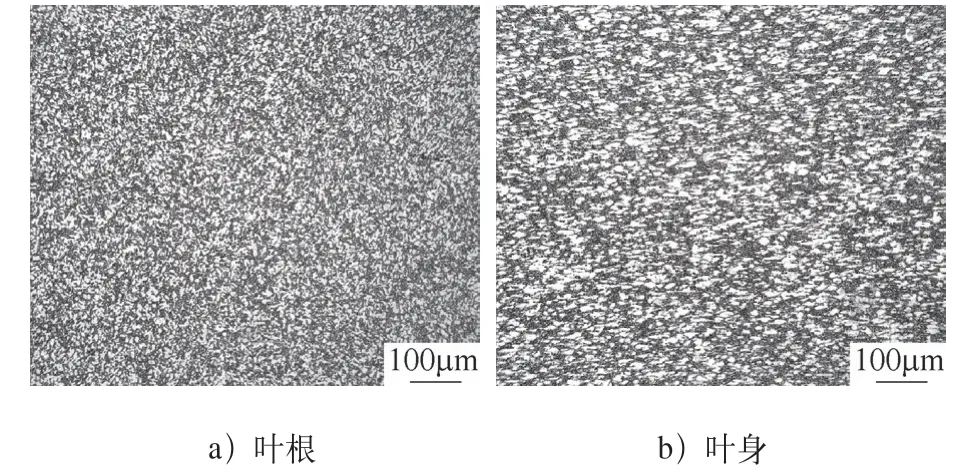

按照图1所示的部位与方向解剖苏联BT8合金与国产TC8合金叶片模锻件:对原产与仿制叶片分别进行了横向解剖,检测其低倍组织与显微组织。高低倍组织级别比较见表2,BT8与TC8合金叶片模锻件显微组织分别如图8、图9所示。

表2 TC8与BT8合金叶片高低倍组织级别比较(级)

图8 BT8合金叶片模锻件显微组织

图9 TC8合金叶片模锻件显微组织

从图8可看出,不同区域的BT8钛合金叶片组织较为均匀;横向低倍组织均为典型模糊晶,未见裂纹等锻造缺陷,也未见变形不均匀导致的细晶带等异常组织。

显微组织破碎程度高,初生α相含量约35%,呈细小、球状弥散分布。叶身与叶根处组织基本无差别,说明叶片不同部位的变形量分布较均匀,且热处理工艺控制得当。

从图9可看出,国产TC8合金叶片模锻件显微组织与BT8合金叶片组织较相似,均为细小等轴化组织,二者之间存在如下少量差别。

1)虽然TC8合金叶片叶根部位组织更细小,但初生α相分布不如BT8均匀,局部初生α相呈块状分布。

2)TC8合金叶片叶身部位组织保留沿流线拉长的塑性变形痕迹,条状α相呈断续状分布,但尚未出现“蠕虫”状结构(图6中的4级、5级)。

综上所述,可认为国产TC8合金叶片的初生α含量、显微组织等级达到了BT8合金叶片样件水平,但组织均匀性、块状α相、条状α相指标略低于BT8合金叶片水平。

4 分析与讨论

压气机叶片受力情况复杂,在离心拉伸载荷、气动扭转载荷,以及振动疲劳载荷耦合高温的作用下,叶片易发生拉伸断裂、疲劳裂纹、蠕变变形,因此压气机叶片优选热强钛合金材料。

450℃以上长期使用的热强钛合金,从强化机制分为近α钛合金(控制β相含量处于较低水平)与α+β钛合金(利用沉淀第二相有效强化β相)两大类[13]。其中马氏体型α+β钛合金依靠淬火过程形成的畸变α′与α″相强化β基体,以抵御高温下应力造成的β晶粒内位错滑移。

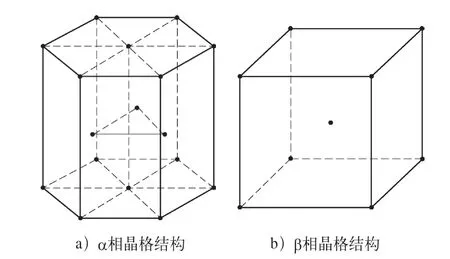

热强钛合金的强化机制与相结构密切相关(见图10):α相为hcp类晶格结构,滑移系少,是抵御高温蠕变的强化相;β相为bcc类型晶格结构,滑移系多、塑性好,是控制塑性的主要因素。对于马氏体型α+β热强钛合金而言,通过适宜的热变形控制组织形貌,配合固溶+时效处理控制相结构,最终可获得热强性能优良的显微组织[14]。

图10 钛合金的α相与β相晶格结构示意

Al、Sn是重要的α相强化元素,有益于提高合金组织稳定性、高温强度与抗氧化性,但不利于塑性,影响变形工艺性能。热强合金的铝当量[Al]通常接近变形钛合金的上限7.8%左右[15]。Mo、W、Nb属高熔点合金元素,也是重要的β相强化元素,有益于提高合金抗蠕变性能,含量也较高。在长期热暴露过程中,金属硅化物沉淀导致合金脆化,塑性降低,因此TC8合金较之TC11合金不含Si元素。

热轧棒材在锻压成形为叶片模锻件过程中可能形成各种锻造缺陷:对低压压气机宽弦叶片而言,变形温度较低或一火次形变量较大,将可能导致叶身出现细晶带甚至微裂纹[16];若锻造过程润滑不当,则会导致锻件表面出现重皮现象;若锻造加热过程发生“跑温”,则会导致变形时低塑性魏氏组织片层间出现裂纹等。因此,对锻造缺陷应严格控制。然而,由于不同种类的叶片形状各有差别,锻造缺陷(折叠、裂纹及重皮等)形成机理不一,因此很难统一解剖部位进行检测。一般而言,按照形变量的不同选择3个及以上横截面进行解剖检测,可认为是对锻造缺陷以及合金组织最合理的检测。

图2中的1~6级,分别显示的是高温下变形量逐渐降低(或变形温度逐渐升高)的形变组织的低倍形貌变化趋势:形貌从模糊晶粒(1~2级)到保留流变痕迹的半模糊晶粒(3级)再到半清晰晶粒(4~6级),其中3~4级组织为变形过程再结晶未充分进行,从而保留了流变痕迹的低倍组织。此组织的显微特征为:初生α相保留被拉长的形貌,破碎程度较小,与图6中的3级具有相似性。反观图6中的4级组织,属于保留塑性流变痕迹的近网篮组织:α相呈“蠕虫”状、破碎未充分,原始β晶粒内交错析出二次α相,推测对应的锻压条件为:一火形变量不足;变形温度稍低;变形速率稍快。

从图7对应的4级不均匀组织来看,原始晶界区域的α相保留长条状,而β相呈破碎不完全块状,这种不均匀组织一定程度上将遗传给叶片锻件,对叶片的冲击韧度、高温持久性能、抗高周疲劳性能将造成不利影响[17],因此需加严控制。

再论标准对于组织中α相含量与形貌的控制:首先,弥散分布的初生α相是合金的增韧相,因此,30%的α相含量要求是为兼顾足够的冲击韧度与高周疲劳性抗力而提出的。实践证明,30%~60%α相含量的组织,其综合力学性能为最佳[18]。另外,就初生α相形貌而言,聚集的条状或块状α相将导致低应力条件下,在条状或块状α相内或α相与β相界面萌生孔洞,成为裂纹源,极大地降低合金的强度与韧性。因此,需严格控制初生块状α相的形貌与尺寸。

由此可见,国产叶片用棒材的低倍、显微组织评级方法不仅与实际锻压条件相匹配,而且立足于叶片工况对性能、组织的要求,应认为技术要求是严谨、充分且合理的。

实际上,图3与图7均来自苏联航空标准No 1054—76《钛合金的金相分析》[19],为国内钛合金锻造企业广泛应用,被简称为10级低倍图与9级(图7中未列出第7、第8、第9级组织)高倍图。

应指出的是,图2与图6、图3与图7的各级组织并非完全的一一对应关系:图2、图3表征由于变形量持续降低对低倍组织形貌的影响。图6、图7的1~6级体现由等轴组织逐渐向晶界连续α相网篮组织的转化趋势。等轴组织的塑性、伸长率优于网篮组织(双相钛合金组织与性能对应关系见表3),更适合作为抵御高周疲劳破坏(高频振动)的转子叶片使用;后者断裂韧度数值更高,更适合作为抵御低周疲劳破坏(拉-拉疲劳)的轮盘[20]。

表3 (α+β)双相钛合金组织与力学性能的对应关系

C8合金叶片组织相比B T8合金叶片更细小。理论上,细小组织预示其组织塑性、韧性更好,抗高周疲劳性能更优异。然而,钛合金材料疲劳特性也依赖于组织均匀性,TC8叶片组织均匀性是不及BT8叶片的,因此高周疲劳抗力孰优孰劣,尚难以判定。

5 结束语

1)我国TC11合金与TC8合金为仿制苏联的马氏体热强钛合金,成分、组织、性能均接近,经(α+β)双相区模锻的等轴组织符合压气机转子叶片承载要求。

2)TC11合金热轧棒材标准对低倍组织、组织不均匀性、初生α相含量,以及块状与条状α相形貌提出要求,项目充分且要求科学,有益于叶片质量管控。而TC8、BT8、BT9合金热轧棒材标准仅对低倍组织、显微组织等级提出要求。

3)TC11合金叶片模锻件标准对组织不均匀性、初生α相含量和显微组织等级提出要求,而TC8、BT8、BT9合金叶片标准仅对显微组织等级提出要求。前者更符合生产实际需要。

4)虽然国产TC8钛合金叶片的显微组织更细小,但组织均匀性略低于BT8合金叶片锻件的水准。