激光选区熔化成形TA15材料缺陷类型研究

2023-12-25程爽爽王帅顾晓春李婷

程爽爽,王帅,顾晓春,李婷

北京星航机电装备有限公司 北京 100074

1 序言

增材制造技术相对于传统制造技术,具有材料利用率高、制造周期短、易成形复杂结构等优势,尤其适合于航空航天行业复杂金属构件的快速制造[1-3]。激光选区熔化(Selective Laser Melting,SLM)技术是以数字模型为基础,以激光为热源,将金属粉末逐层熔化制造出实体零件的新型制造技术[4]。凭借独特的优势,SLM为航空航天复杂结构钛合金零件的制造提供了良好的解决方案。目前,欧洲空客公司和北京卫星制造厂等已在其相关产品上采用激光选区熔化技术成形构件[5,6]。

由于SLM成形过程涉及复杂的物理化学过程,因此成形件内部难以避免地会存在缺陷,如裂纹、气孔、未熔合等。国内研究人员对SLM成形件的缺陷成因、影响因素以及如何避免缺陷开展了大量研究[7-12],有力推动了SLM技术的广泛应用。本文针对SLM成形TA15材料的缺陷类型进行研究,为激光选区熔化成形工艺的改进提供了支撑。

2 试样设计与制备

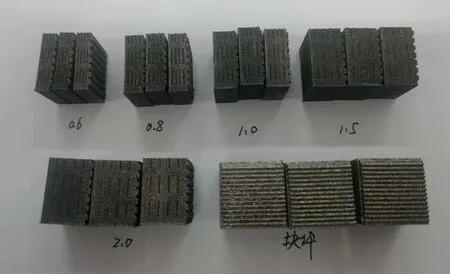

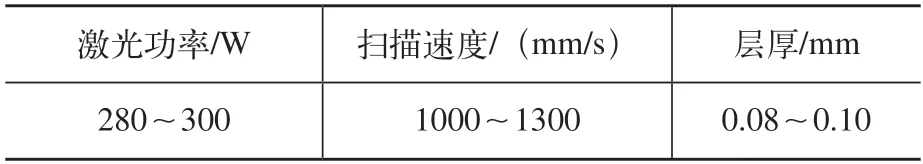

根据对激光选区熔化成形工艺技术特点和构件特点分析,常用于金相分析的规格为15mm×15mm×15mm的块体试样可以代表较大块体结构件。此外,除了块体试样,为了研究精细结构的缺陷,还考虑了薄板试样。对于SLM成形技术而言,当板厚≥2mm时,其成形工艺和效果已相当于块体结构,同时目前已可制备厚度为0.6mm薄板结构。因此,本文所研究的薄板试样的厚度为0.6~2.0mm,包括板厚为0.6mm、0.8mm、1.0mm、1.5mm及2.0mm5种规格。研究用试样的规格尺寸设计见表1,材料试样如图1所示。

图1 激光选区熔化成形TA15材料试样

表1 激光选区熔化成形TA15材料试样规格尺寸(mm)

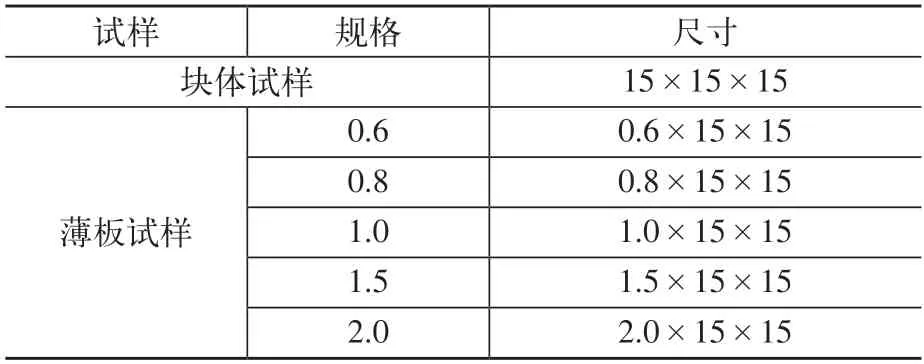

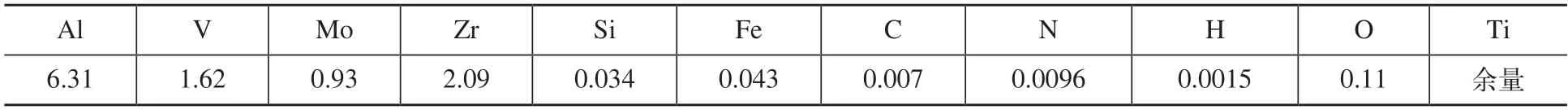

本文采用的TA15粉末粒度为15~53mm,为球形粉末,球形度93%,粉末化学成分见表2。实际产品SLM成形工艺参数见表3。

表2 TA15粉末化学成分(质量分数) (%)

表3 SLM成形工艺参数

3 分析与讨论

在对块体试样和不同厚度(板厚)的薄板试样进行分析,试样内部存在的缺陷含气孔、未熔合、裂缝和夹杂等。

3.1 气孔

气孔缺陷的形成原因主要为以下几个方面。

1)成形过程中材料熔化和凝固速度极快,熔池内气体在凝固过程中未有充足的溢出时间。

2)熔化过程中熔池温度较高,气体在熔池内部溶解度较高,随着熔池的冷却,温度降低,溶解度减小,增加了气体残留的可能。

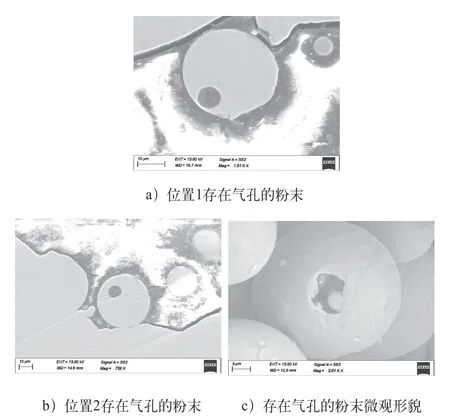

3)增材制造用粉末在制备过程中内部本身可能存在气孔,尤其对于气雾化制备的粉末,制备过程处于氩气保护范围内,在凝固过程中不可避免地会有微量的氩气被包含在内部,图2所示即为本文观察到的粉末内部本身存在的气孔。

图2 增材用粉末内部本身存在的气孔

4)对于铺粉式的激光选区熔化成形(SLM)技术,粉床本身比较松散,粉末之间会存在部分气体。此外在材料内部,当能量输入过多时,低熔点金属蒸发气化时对表面熔池形成反冲力,形成凹坑,如果后续金属液未能有效填充时,也会形成球形气孔缺陷。

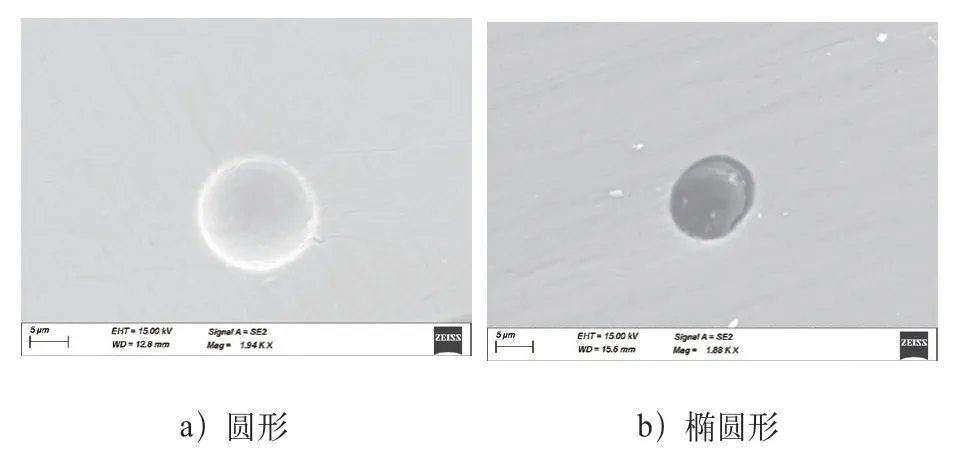

根据气孔缺陷的形成原理,其体积为球形或者类球形,在进行金相观察时,由于观察面为平面,因此在金相照片上气孔缺陷主要表现为圆形或椭圆形,如图3、图4所示。

图3 气孔缺陷金相显微镜照片

图4 气孔缺陷扫描电镜照片

3.2 未熔合

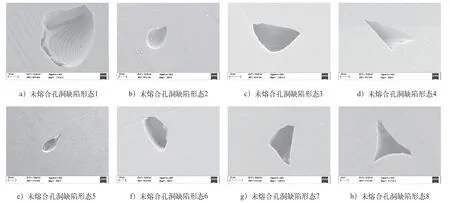

(1)未熔合孔洞 典型的未熔合孔洞缺陷形态如图5所示。由图5可见,缺陷内部表面光滑,表面呈现典型的金属流动形态,具体来说,此类缺陷产生的原因是局部能量输入不足,导致熔融金属液不足,同时由于之前已成形的前一层的表面存在粉末颗粒,因此表面润湿性较差,使熔融金属流动困难,难以填充局部间隙。

图5 典型未熔合孔洞缺陷形态

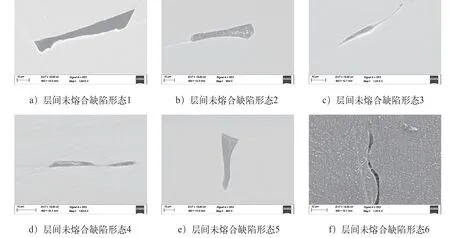

(2)层间未熔合 典型的层间未熔合缺陷形态如图6所示。层间未熔合缺陷的形成原因:一方面由于扫描间距过大,总体能量输入不足,使得黏接在熔池两侧的粉末颗粒未能完全熔化,导致相邻扫描线间的熔池未能形成有效搭接;另一方面,激光能量呈高斯分布,使得熔池边缘能量输入不足,从而加剧了这一缺陷的产生。此外,各沉积层之间采用相同的扫描方式,随着后续逐层沉积成形过程的进行,相同位置处的未搭接缺陷继续沿生长方向扩展延伸,从而形成较大的连续缺陷,因此从二维尺度(平面)上来看,典型的层间未熔合缺陷一般具有较大的长宽比,即为细长形状。

图6 典型层间未熔合缺陷形态

未熔合缺陷主要是由于成形过程中能量输入不足导致的,由于能量输入的不足,在未熔合缺陷形成时,缺陷处的熔池边缘的粉末颗粒很可能未能完全熔化,因此部分未熔合缺陷内部包含有未熔化粉末颗粒,如图7所示。

图7 未熔合缺陷中含有未熔化粉末颗粒形态

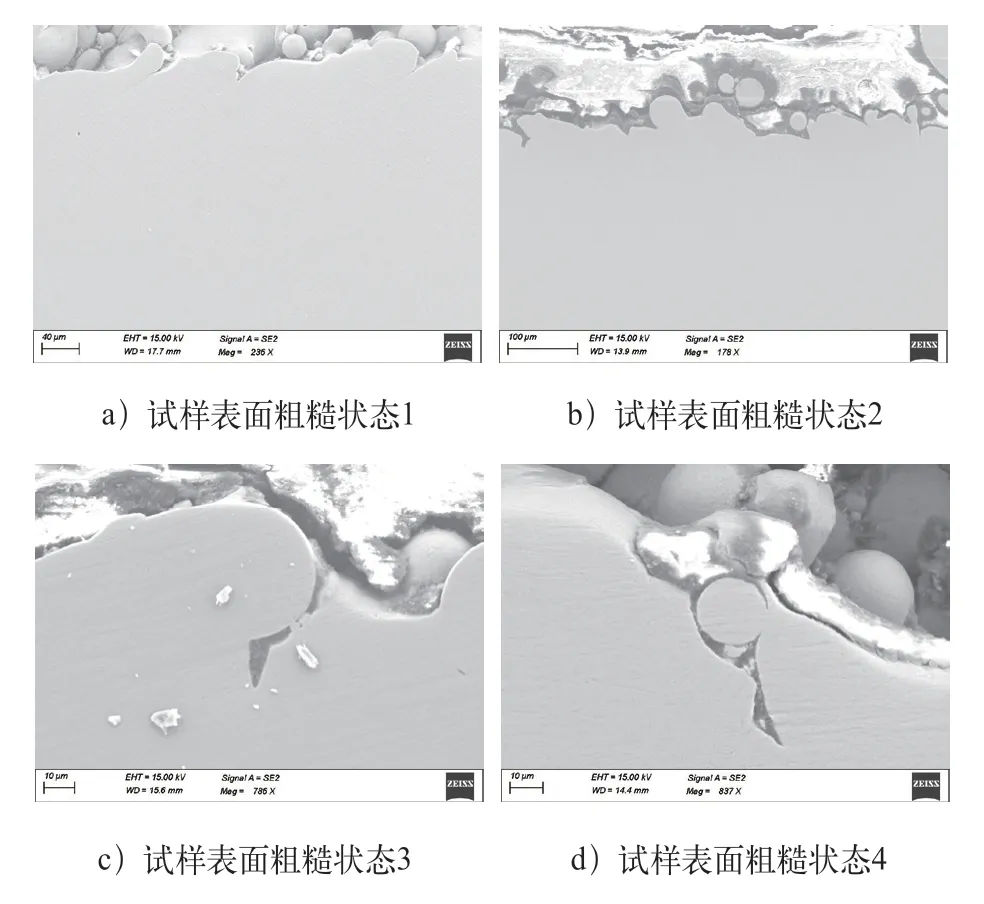

由于试样表面没有后续扫描层的能量(热量)补充,且试样表面相对于其内部更容易散热,因此试样表面容易出现能量不足的情况,使得试样表面的颗粒未能完全熔化或熔化后流动困难,从而导致试样表面较为粗糙(见图8a、b),严重时甚至形成表面未熔合缺陷(见图8c、d)。对于试样表面形貌以及表面未熔合缺陷的分析,有助于更清楚地认识未熔合缺陷的形成原因。

图8 试样表面粗糙状态

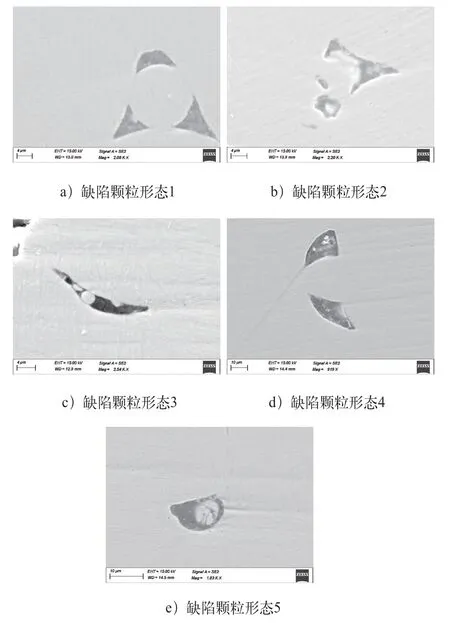

相对于有着规则形状的气孔缺陷,未熔合缺陷的形状不规则,如图9所示。从图9可看出,部分未熔合缺陷的形状较为规则,可以对其形状进行较为规范地描述,如三角形(见图9a)、类似三角形(见图9b)、粒形(见图9c、d)、纺锤形(见图9e、f)、近似半圆形(见图9g)、近似扇形(见图9h)等,而其他更多的未熔合缺陷的形状则难以描述。

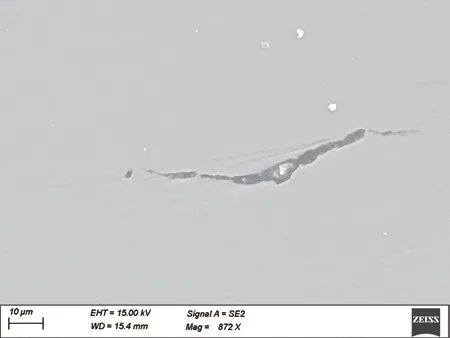

观察发现,仅有相对较少的未熔合缺陷的形状较为圆滑(见图9o、p),大部分的未熔合缺陷均存在锐角甚至尖角,从图5~图9中给出的未熔合缺陷形态也可以观察出这一趋势,更为极端的情况是,少部分未熔合缺陷的尖角非常细长尖锐,类似裂纹,如图10所示。对于存在锐角和尖角的未熔合缺陷,当成形制件(试样)在承受载荷时,容易在锐角和尖角处发生严重的应力集中形象,从而降低制件(试样)的承载能力。对于本文所采用的试样而言,其所存在的未熔合缺陷尺寸很小,以典型的层间未熔合缺陷为例,其长度一般≤50μm,开口宽度一般≤10μm,属于微裂纹范畴,有研究表明,对于此种类型的微裂纹,其对室温拉伸力学性能的影响不大,但是对蠕变强度、疲劳抗力等影响很大。

图10 形似裂纹的未熔合缺陷

3.3 裂纹

裂纹缺陷的产生是材料物理性能和残余应力综合作用的结果,在成形过程中,激光能量非常集中,材料局部区域能量输入较高,使得熔池及其附近部位被迅速加热,并局部熔化。这部分因受热而膨胀的材料受到周围温度较低区域的约束,产生压应力,同时,由于温度升高后材料屈服强度下降,使得这部分受热区域的压应力值会超过其屈服强度,从而转变成塑性的热压缩,冷却后就比周围区域相对缩短、变窄或减小,同时在凝固冷却时受到基体材料冷却收缩的约束,在熔覆层中形成残余应力。当残余应力超过材料强度极限时,则会导致裂纹的产生。

裂纹缺陷是对制件影响最大的缺陷,也是在成形过程中应极力避免的一种缺陷。对于本文所用的试样而言,由于其形状较为规则,且成形工艺已成熟,因此在所观察分析的近2000个试样缺陷中,仅发现了1个裂纹缺陷(见图11),裂纹缺陷发生的概率非常低(约为0.05%)。从图11可以看出,该裂纹缺陷长度约为80μm,开口最大宽度约为5μm,属于微裂纹范畴。同时,虽然本文研究不涉及裂纹的分布研究,但在缺陷类型分析的同时,也对缺陷的位置进行了测量,结果显示,该裂纹距离试样表面约100μm,属于表面缺陷的范畴。

图11 裂纹缺陷形态

3.4 夹杂

夹杂缺陷是由于粉末颗粒中混入了杂质颗粒导致的,对于杂质颗粒的来源,一般有以下两个途径。

1)粉末颗粒在制备过程中由于原材料存在杂质或混入了杂质,因此使得制备出来的粉末内存在杂质颗粒。

2)粉末内原本没有杂质颗粒,但由于所用的增材制造设备在之前使用过其他材质的粉末,且设备在使用前清理不彻底,因此导致之前使用过的其他材质的粉末颗粒混入后来的粉末颗粒中。

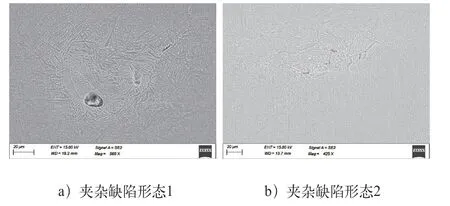

在实际操作中,第二种途径,即设备清理不彻底导致杂质颗粒混入是出现夹杂的主要原因。需要说明的是,一方面,对于成熟的工艺而言,一般对于设备的清理都有明确的规定;另一方面,即使设备内有少量的杂质(原有)颗粒,也只会在设备更换粉末后的最初时间存在,后续随着新粉末的不断输送,将会完全替换为新的粉末。因此,对于成熟的成形工艺而言,夹杂缺陷的发生概率是很低的,本文中所分析观察的全部试样中,仅发现了2个夹杂缺陷(见图12),发生概率约为0.1%。另外,这2个夹杂缺陷均位于同一个试样的表面区域,也未在与该试样一同制备的其他试样内发现夹杂缺陷,证明了前面的分析。

图12 夹杂缺陷形态

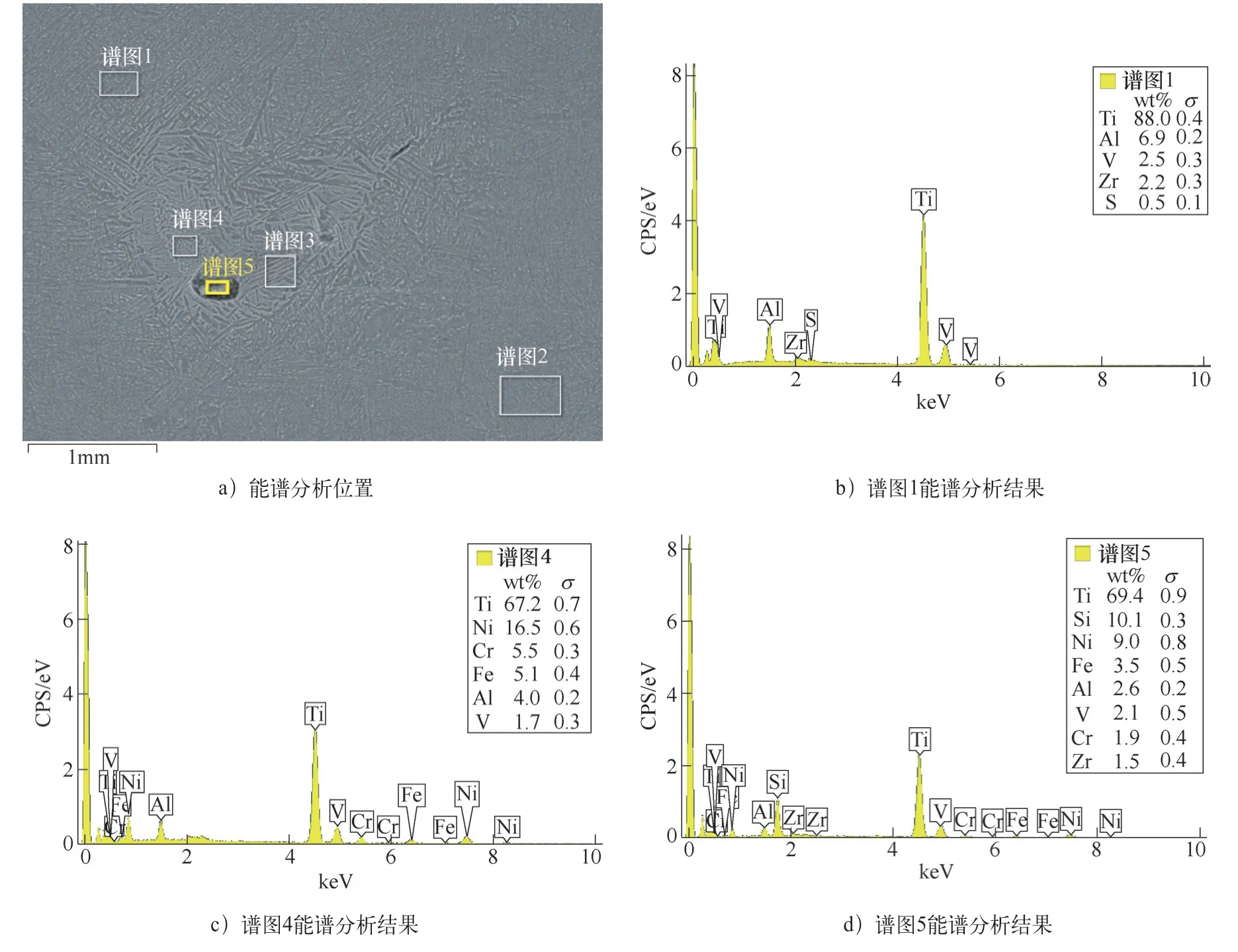

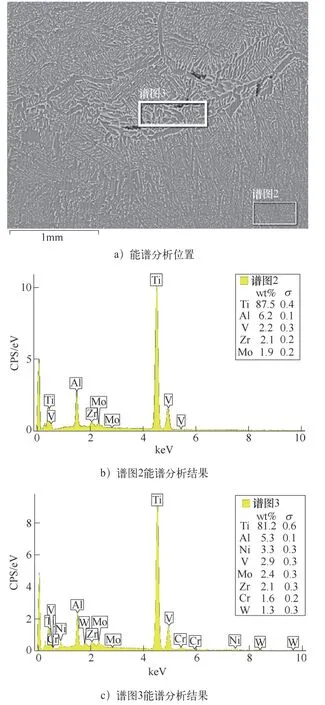

采用X射线能谱仪(EDS)对这2处夹杂缺陷的成分进行了分析,结果显示这2处夹杂缺陷主要含有Ni、W、Fe等元素(见图13、图14),分析认为可能是混入了高温合金粉末颗粒导致的。

图13 图12a夹杂缺陷能谱分析结果

图14 图12b夹杂缺陷能谱分析结果

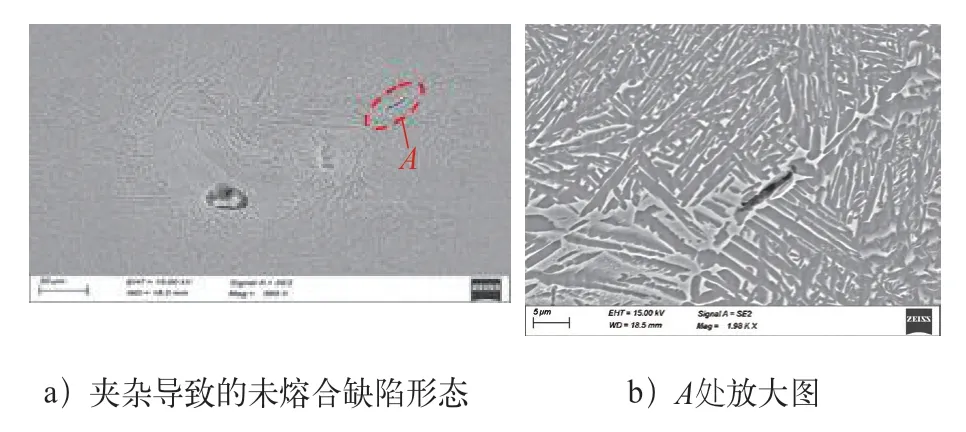

由于高温合金粉末的熔点要高于TA15粉末的熔点,因此有可能导致夹杂缺陷(高温合金粉末颗粒)周围出现激光能量不足的情况,从而生成未熔合缺陷,如图15所示。

图15 由于夹杂缺陷所导致的未熔合缺陷

4 结束语

综合以上分析,采用当前工艺制备的激光选区熔化成形TA15材料主要有以下缺陷。

1)气孔和未熔合缺陷是最典型的两种缺陷。此外,还有裂纹和夹杂两种缺陷,但这两种缺陷发生的概率非常低。

2)气孔缺陷的形状比较规则,体积为球形或类球形,在金相照片上表现为圆形或类圆形。

3)未熔合缺陷可以分为未熔合孔洞和层间未熔合缺陷两种,未熔合缺陷的形状不规则,仅有相对较少的未熔合缺陷的形状较为圆滑,大部分未熔合缺陷均存在锐角甚至尖角,更极端的情况是尖角非常细长尖锐,类似裂纹。

4)夹杂缺陷周围可能因激光能量不足而生成未熔合缺陷。