多相炭黑G10填充半钢轮胎胎面胶性能研究

2023-12-25富有斌张庆斌

富有斌,张庆斌,安 鲁,邵 路,王 宏

(1.青岛黑猫新材料研究院有限公司,山东 青岛 266426;2.青岛黑猫炭黑科技有限责任公司,山东 青岛 266042)

炭黑和白炭黑的颗粒尺寸为纳米级,其可作为硬相补强剂广泛应用于橡胶产品和轮胎的制造。纳米填料在拉伸过程中可诱导橡胶分子链平行伸直链结构的产生,从而对橡胶产生显著补强作用,提高胶料的拉伸强度和耐磨性能[1-2]。但在橡胶分子伸直链形成过程中,伸直链间的内摩擦增大,引起体系损耗模量和储能模量(G′)的显著变化,进而引起其比值即损耗因子(tanδ)的变化[3]。随着绿色轮胎产业的快速发展以及汽车轮胎环保节能法规的实施,对轮胎的使用寿命、安全性、滚动阻力和耐磨性能等都提出了更高的要求。因此,对于填料补强橡胶复合材料,平衡生热性能、拉伸强度以及磨耗性能之间的关系、开发一种绿色环保、节能高效的高性能轮胎是研究的热点和难点。

传统采用单一填料对轮胎胎面胶补强,存在难分散、滚动阻力高等缺点,性能无法满足绿色轮胎的要求。王梦蛟等[4-5]提出双相填料的概念,认为其可实现炭黑和白炭黑的优势互补,使橡胶具有更好的力学性能,并且在胎面胶的滞后损失与抗湿滑性能方面具有显著优势。周宏斌等[6]将炭黑/白炭黑双相填料用于载重轮胎胎面胶中,能够提高胶料硬度和定伸应力,降低60 ℃时的tanδ和压缩生热,且保证耐磨性能不损失情况下,降低滚动阻力。一般来说,在轮胎配方中填充大量白炭黑会降低胶料的耐磨性能,而采用双相填料时,其中的白炭黑会存在部分的硅羟基,硅羟基之间易形成硅氧键,将双相填料直接填充至橡胶,其易团聚,为达到更佳的补强效果,可加入适量硅烷偶联剂。王梦蛟等[7]还采用偶联剂对双相填料进行改性,研究其对溶聚丁苯橡胶(SSBR)/顺丁橡胶(BR)共混胶性能的影响,结果表明偶联剂改性后的双相填料在橡胶基体中具有更好的分散性,胶料的抗湿滑性能提高、滚动阻力减小。

本工作选用青岛黑猫炭黑科技有限责任公司自主研发的高耐磨、低滞后的多相炭黑G10用于半钢轮胎胎面胶中[8],研究不同用量的偶联剂Si69对多相炭黑G10填充半钢轮胎胎面胶性能的影响,并与炭黑及炭黑/白炭黑并用填充胎面胶性能进行对比,以期为低生热、高耐磨、高性能绿色半钢轮胎的研究提供参考。

1 实验

1.1 原材料

SSBR,牌号3830,日本旭化成株式会社产品;BR,牌号9000,中国石油吉林石化公司产品;多相炭黑G10、炭黑N234和白炭黑6165MP,江西黑猫炭黑股份有限公司产品;硅烷偶联剂Si69,上海麒祥化工科技有限公司产品;其他原材料均为市售工业级产品。

1.2 试验配方

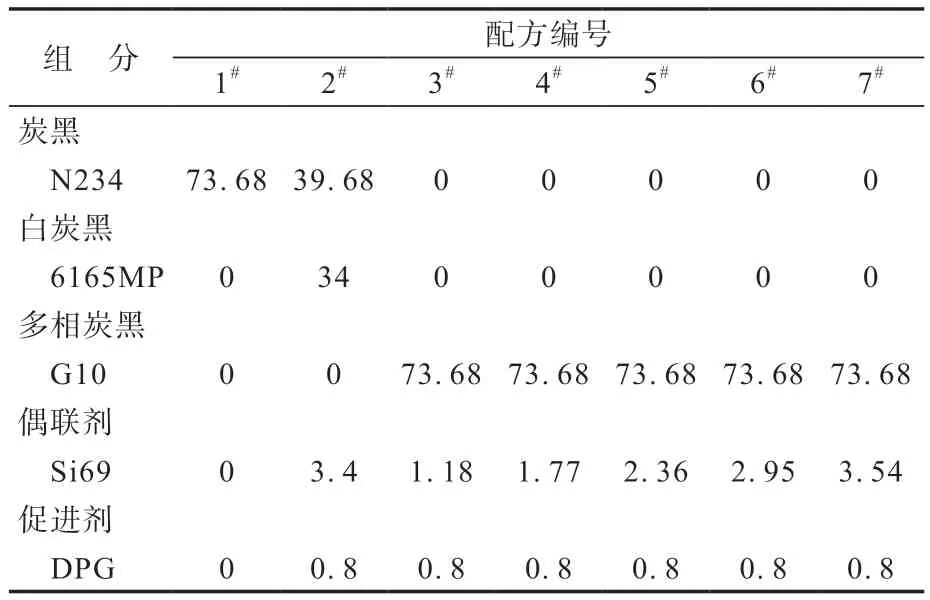

试验配方如表1所示。其中,2#配方为半钢轮胎胎面胶配方(绿色配方),偶联剂Si69用量为白炭黑用量的10%。由于多相炭黑G10中含有40%的白炭黑。因此3#—7#配方中偶联剂Si69用量分别为多相炭黑G10中白炭黑用量的4%,6%,8%,10%,12%。

表1 试验配方 份

1.3 主要设备和仪器

XSM-500型橡塑实验密炼机,上海科创橡塑机械设备有限公司产品;S(X)-160A型两辊开炼机,广东湛江机械厂产品;XLD-D400×400×2型平板硫化机,浙江湖州东方机械有限公司产品;RPA2000橡胶加工分析仪(RPA)、MV2000型门尼粘度计、DGAV炭黑分散度仪和2020-DC型橡胶拉力试验机,美国阿尔法科技有限公司产品;GT-7012-A型阿克隆磨耗试验机和GT-RH-2000N型压缩疲劳试验机,中国台湾高铁科技股份有限公司产品。

1.4 试样制备

采用密炼机按照两段工艺进行混炼,一段混炼工艺为:生胶(1 min,转子转速为25 r·min-1)→1/2炭黑、偶联剂Si69(转子转速为40 r·min-1)→压压坨(1.5 min)→1/2炭黑、偶联剂Si69(转子转速为60 r·min-1)→压压坨(1.5 min)→除硫化体系外的助剂组分(转子转速为80 r·min-1)→压压坨→提压坨清扫→压压坨至155 ℃排胶,在开炼机上打5遍三角包后下片,停放8 h以上。二段混炼工艺为:一段混炼胶→硫化体系→155 ℃左右排胶,在开炼机上打5遍三角包后下片,停放2 h以上。

胶料在平板硫化机上硫化,硫化条件为160℃×20 min。

1.5 性能测试

各项性能均按照相应国家标准进行测试。

2 结果与讨论

2.1 加工性能

2.1.1 硫化特性

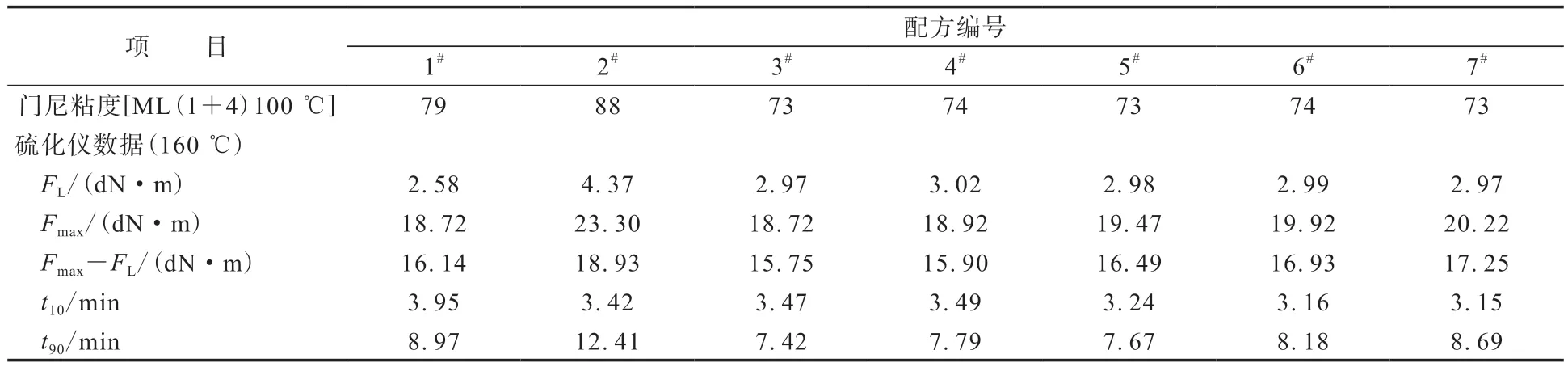

胶料的硫化特性如表2所示。

国内高校对水文与水资源工程专业学生的培养目标和要求,是能在水利、水务、能源、交通、城建、农林、环保、国土资源、教育等部门从事水文、水资源、水环境和水生态有关的勘测评价、规划设计、预测预报与管理、教学与科学研究等工作,具有知识面宽、能力强、素质高、敢于创新、善于合作的高级专门人才。本科毕业论文的选题内容将是对学生专业业务水平的综合考查以及走上工作岗位之前的再一次系统锻炼,具有非常重要的意义。

表2 胶料的硫化特性

从表2可以看出,与1#配方胶料相比,采用炭黑/白炭黑并用的2#配方胶料的门尼粘度、Fmax和Fmax—FL增大,t90延长,t10缩短。分析认为,白炭黑比表面积大,用于橡胶补强时混炼粘度大,加工性能差,并且白炭黑的结构度高,表面硅羟基赋予其亲水性,导致t10缩短,而表面酸性又使其硫化时间延长[9-10]。与2#配方胶料相比,3#—7#配方胶料的门尼粘度明显减小,原因是多相炭黑G10具有特殊的多相结构,使其在橡胶中具有更好的分散性。3#—7#配方中随着偶联剂Si69用量的增大,胶料的门尼粘度无明显变化,说明偶联剂Si69用量的增大对多相炭黑G10的分散性帮助有限。从硫化时间来看,与2#配方胶料相比,3#—7#配方胶料的t90缩短,表明多相炭黑G10能够弥补白炭黑延迟硫化的缺陷,提高硫化效率。随着偶联剂Si69用量的增大,多相炭黑G10填充的3#—7#配方胶料的t10缩短,t90延长。

2.1.2 RPA分析

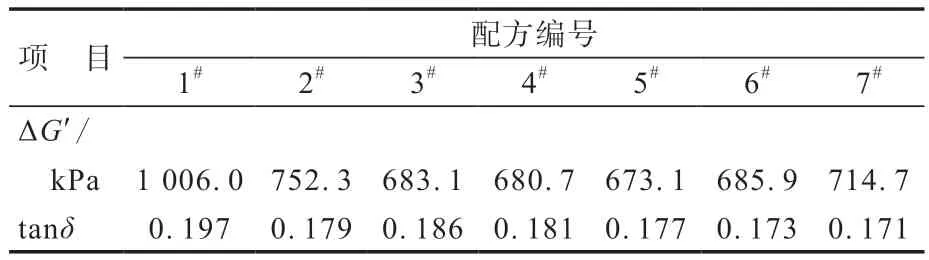

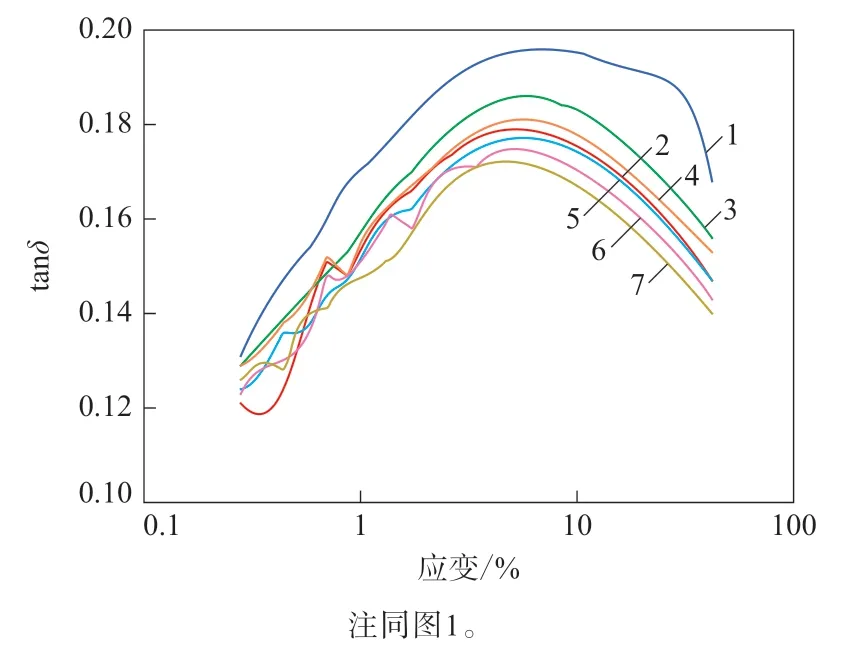

混炼胶的G′-应变曲线和硫化胶的tanδ-应变曲线分别如图1和2所示。其中,混炼胶的G′主要来源于填料的聚集,在加载应变时,橡胶中填料网络会发生破坏,当应变增大超过一定值时,会导致填料网络几乎全部塌陷,此时G′趋于极限值。故应变为0.28%与100%对应的G′的差值(ΔG′)可反映橡胶的填料网络情况。ΔG′越大,填料网络越多,炭黑聚集越明显,Payne效应越强。混炼胶的ΔG′和硫化胶60 ℃时的tanδ见表3。

图1 混炼胶的G′-应变曲线

表3 混炼胶的Payne效应和硫化胶60 °C时的tanδ

从图1和表3可以看出:1#配方混炼胶的ΔG′最大,Payne效应最强,2#配方混炼胶次之,多相炭黑G10填充的3#—7#配方混炼胶的Payne效应明显减弱,说明多相炭黑G10在橡胶中分散效果最好;偶联剂Si69的用量对胶料Payne效应的影响较小,5#配方混炼胶的ΔG′最小,Payne效应最弱。

tanδ大小与胶料中炭黑之间的相互摩擦和碰撞密切相关,tanδ越大表示在动态变形过程中能量消耗和损失越大,表明炭黑在橡胶基体中的团聚程度越高。硫化胶60 ℃时的tanδ与轮胎的滚动阻力呈正相关,即tanδ越小,滚动阻力越低。

从图2和表3可以看出:与1#配方硫化胶相比,2#配方硫化胶的tanδ减小了9.1%;随着偶联剂Si69用量的增大,使用多相炭黑G10的3#—7#配方硫化胶的tanδ呈减小趋势,其中5#配方硫化胶的tanδ略小于2#配方硫化胶;表明多相炭黑G10配方中加入白炭黑用量8%的偶联剂Si69可达到炭黑/白炭黑并用配方中加入白炭黑用量10%的偶联剂Si69所对应胶料的性能。

图2 硫化胶的tanδ-应变曲线

2.2 物理性能

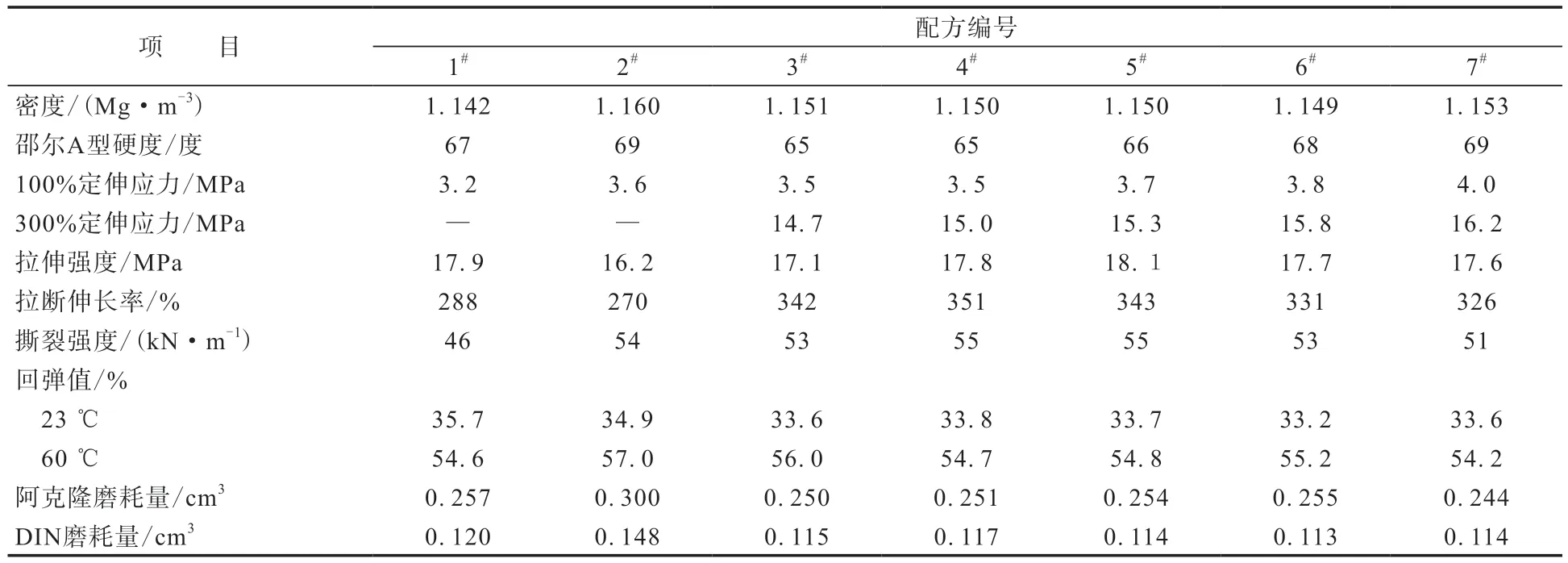

硫化胶的物理性能如表4所示。

表4 硫化胶的物理性能

2.3 动态力学性能

经试验测定,1#—7#配方硫化胶的压缩生热分别为37.8,34.2,32.9,32.1,31.4,31.2和31.6℃。与1#配方硫化胶相比,2#配方硫化胶的压缩生热降低了9.5%;而采用多相炭黑G10的硫化胶的压缩生热进一步降低,原因是多相炭黑G10在橡胶基体中更易分散,填料网络结构弱,填料之间摩擦减少;增大偶联剂Si69用量对压缩生热影响不大。

2.4 炭黑分散性

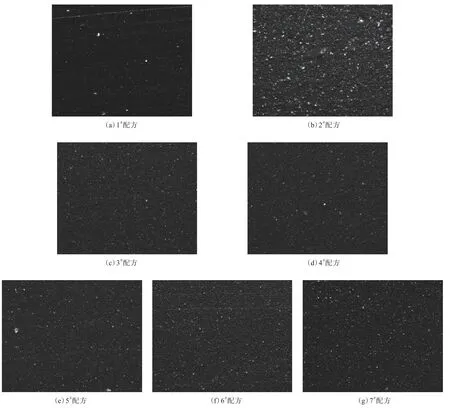

炭黑分散度仪测试原理是胶料被切割时,炭黑聚集体相对于橡胶介质硬度高,导致切割痕发生偏移,被切割的表面粗糙不平。当选取一定角度的光线照射在胶料的切割表面时,若炭黑聚集体较多,分散差,其表面会出现大小不同的聚集体,放大后在屏幕显示成数字影像,并由计算机进行处理,系统自动对比得出炭黑的分散度等级,可直观地表征炭黑分散情况。

混炼胶的炭黑分散度仪扫描照片见图3。

图3 混炼胶的炭黑分散度仪扫描照片

从图3可以看出:2#配方混炼胶的切割面较为粗糙,具有明显凸起和聚集体;3#—7#配方混炼胶的切割面较平整,无大块凸起。

1#—7#配方混炼胶的炭黑分散等级、炭黑分散度和白区面积占比见表5。通常炭黑分散等级和分散度越大、白区面积占比越小,表明炭黑分散性越好。

表5 混炼胶的炭黑分散度仪测试数据

从表5可以看出:与2#配方混炼胶相比,3#—7#配方混炼胶的炭黑分散等级和分散度较大、白区面积占比较小,表明多相炭黑G10在橡胶基体中的分散性更加优异;4#和5#配方混炼胶中炭黑分散效果较好;继续增大偶联剂Si69用量,炭黑分散性变差。

3 结论

(1)与炭黑填充胶料相比,炭黑/白炭黑并用填充胶料的门尼粘度、Fmax和Fmax—FL增大,t90延长,t10缩短。与炭黑/白炭黑并用填充胶料相比,多相炭黑G10填充胶料的门尼粘度明显减小,t90缩短。

(2)炭黑填充混炼胶的ΔG′最大,Payne效应最强,炭黑/白炭黑并用填充混炼胶次之,多相炭黑G10填充混炼胶的Payne效应明显减弱,说明多相炭黑G10在橡胶中分散效果最好。

(3)与炭黑/白炭黑并用填充硫化胶相比,多相炭黑G10填充硫化胶的拉伸强度增大,阿克隆磨耗量和DIN磨耗量减小。其中,偶联剂Si69用量为白炭黑用量8%的硫化胶的拉伸强度最大,为18.1 MPa;偶联剂Si69用量为白炭黑用量8%和10%的硫化胶的压缩生热较低。

(4)炭黑/白炭黑并用填充混炼胶的切割面较为粗糙,具有明显的凸起和聚集体;多相炭黑G10填充混炼胶的切割面较平整,无大块凸起;其中,偶联剂Si69用量为白炭黑用量6%和8%的混炼胶中多相炭黑G10分散效果较好。