水泥土复合PHC管桩施工技术探析

2023-12-25黄志辉

黄志辉

(厦门海投工程建设有限公司,福建 厦门 361000)

0 引言

预应力高强度混凝土(Pre-stressed High-strength Concrete)管桩简称PHC管桩,具有施工速度快、抗压强度高和施工简便等优点,在地基处理和桩基工程中得到广泛应用,但是在管桩施工过程中,如果遇到深厚的卵石层、砂层或者砾石层等地层时,进尺较为困难,管桩进入土层还会产生一定的挤土效应。水泥搅拌桩具有造价低和工艺简单等优点,在止水帷幕和软基处理等工程应用较广,但是水泥搅拌桩的单桩承载力较低,无法有效地抵御上部荷载的重压[1]。如果利用水泥搅拌桩将硬夹层处理成松软的水泥土桩,在水泥搅拌桩中打入PHC管桩来承担竖向荷载,水泥搅拌桩提供侧摩阻力,则两种工艺的优势会得到充分利用与发挥,取得较好的经济效益。水泥土桩+PHC管桩则成为水泥土复合PHC管桩,本文结合工程案例,分析水泥土复合PHC管桩施工技术的应用。

1 工程概况

三宝海西物流园A地块5~21#楼、地下室及室外工程位于漳州市侨兴二号路北侧,漳华路东侧,其中5#~14#楼为地上8层,1层为商铺和架空绿化,2~8层均为商业,15#、18#、20#、21#楼均为地上6层,除了20#楼1~6层均为商业,其余楼都是1层为商铺和架空绿化,2~6层均为办公,19#楼为地上5层,1层为商铺,2~5层均为办公,15-1#楼、16-1#楼、18-1#楼均为地上1层,使用功能为设备用房或者商铺,地下室为1层,主要为设备用房和机动车车库之用。该工程总建筑面积约为85964.37m2,上部结构类型为框架结构,地下室结构类型为框剪结构。工程所属区域的地质情况如下:①素填土,主要成分为黏性土,呈松散~稍密状态,部分夹杂碎石,层厚0.70~1.40m;②粉质黏土,岩质风化完全,呈可塑~硬塑状态,层厚1.80~3.10m;③残积砾质黏性土,石英颗粒占15%~20%左右,灰褐色,属可塑状态,层厚2.50~4.70m;④细砂,局部混有黏性土,黏性土占8%~12%左右,呈稍密状态,层厚3.90~7.20m;⑤粉质黏土,呈软塑状态,层厚1.60~4.30m;⑥中砂,呈密实~中密状态,局部混有粒径为5~8mm 的卵石,卵石含量占10%左右,层厚8.60~13.20m;⑦全风化花岗岩,岩芯呈土状,风化完全,层厚4.10~6.30m;⑧砂土状强风化花岗岩,节理发育,岩石结构基本破坏,层厚3.30~5.60m;⑨碎块状强风化花岗岩,岩石破碎,浅褐灰色,风化强烈,层厚8.30~13.50m;⑩中风化花岗岩,岩层强度高,块状结构,层厚5.40~6.90m。勘探数据显示,稳定地下水位埋深约3.5~4.8m。

2 桩基方案的确定

桩基设计方案为旋挖桩,成孔方式选用泥浆护壁方式,由于地下水位高和砂层深厚等原因,桩基在成孔时塌孔较为严重,成孔困难,塌孔处理既费时又费钱,单桩成孔时间较长,桩基施工工期较短,泥浆护壁成孔方式难以实施。根据砂层深厚、地质特征提出砂层所处地方采用钢护筒进行护壁的方法,但是钢护筒价格较高,处理地质问题的费用较高,经济性较差[2]。桩基设计方案更改为预应力PHC管桩,由于深厚砂层照样很难顺利穿透,需要引孔后再沉桩,桩型改变后,布桩形式和数量均发生较大的变化,管桩沉桩速度快的优点依然无法弥补其造价高的缺陷。召开专题会议研究后,桩基方案换成水泥土复合PHC管桩,采用搅拌钻机钻进土体形成水泥搅拌桩,再将PHC管桩同心植入水泥搅拌桩中,从而形成复合桩。通过钻进、喷浆和搅拌,使得砂层性质得以改变,为后续的管桩植入提供良好的便利条件,从而解决了深厚砂层难以穿透和容易塌孔等技术难题。该工程水泥搅拌桩的直径为800mm,水泥掺量为18%,水泥为P·O 42.5,管桩选用预应力PHC管桩,桩径为500mm,采用静压沉桩方式,设计要求桩端嵌入碎块状强风化花岗岩2.0m。

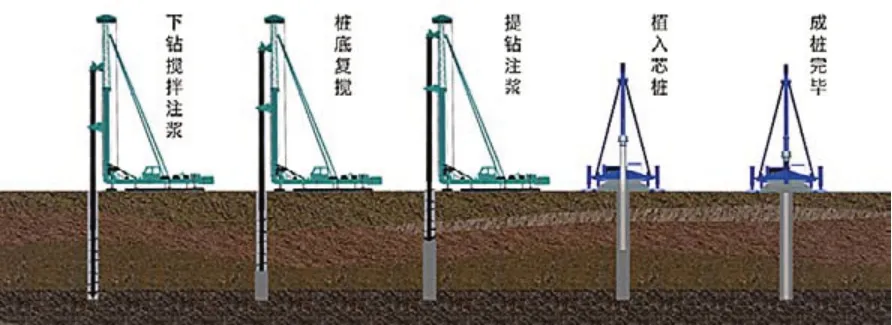

3 水泥土复合PHC管桩工艺原理

水泥土复合PHC管桩是指采用搅拌钻机将钻头不断切割土体到达指定位置,启动泥浆泵将水泥浆通过钻头上的喷嘴朝周边土体进行喷射和搅拌,从而形成水泥搅拌桩,在水泥土凝固之前将预应力PHC管桩同心压入水泥搅拌桩,从而形成水泥土包裹着PHC管桩的复合桩[3],如图1所示。该桩型充分地将管桩高承载力和水泥搅拌桩造价低等优势结合起来,从而达到和灌注桩相媲美的承载力效果。当受到上部荷载作用时,将由复合桩中两种桩型共同承担荷载作用。该工程施工工艺分为两部分:一部分是搅拌桩,另一部分是管桩,具体如图2所示。

图1 水泥土复合PHC管桩图

图2 施工工艺图

4 水泥土复合PHC管桩施工技术

4.1 场地的耐力处理

众所周知,PHC管桩压桩机的重量较大,桩机底座覆盖面积较大,对场地的耐力要求较高,如果场地不经过处理加强的话,压桩机在移机过程可能会出现沉陷现象。而该工程表层素填土相对松散,为了避免压桩机在施工中出现不安全因素,经过计算后,在素填土上铺设0.5m厚的石粉并采用压路机进行碾压数遍后,场地的耐力能够满足施工要求。为了防止个别地方石粉被破坏产生受力不均匀情况,在施工现场准备厚钢板,必要时采用钢板铺筑在行机路线上。

4.2 搅拌桩机的确定

搅拌桩机选用多功能钻机(如图3所示),该钻机采用先进的绞接式立柱和双斜支撑,支撑与立柱均选用油缸进行调节,钻机底盘较大,纵向规格为8.0m×2.0m,而两个横向规格为10.8m×1.8m,立柱直径为920mm,该钻机深度最大可达55m,立柱的垂直度调整速度快,底盘平稳可靠,可以根据地质情况选择加压钻进,拥有2个动力头,钻机动力十足,钻进速度快,并能保证叶片搅拌次数≥300次,行走方式为步履式,移机灵活。静压管桩的桩机选用常规的抱压式压桩机,型号为ZYJ600,压桩速度快,管桩焊接采用CO2气体保护焊。

图3 搅拌桩机图

4.3 搅拌桩施工准备

桩位测量定位之后,其桩位偏差值应符合规范要求。多功能钻机行走至桩位时,利用自身底盘稳定性和液压系统对立柱进行调整,使立柱垂直度符合规范要求[4]。钻杆中心线与桩位保持同一直线上,架设2台经纬仪对钻杆垂直度进行校正和复核,要求垂直度偏差≤0.5%。水泥浆在砂层中凝结速度相对较快,为了给后续管桩施工提供足够的施工间歇时间,拟在水泥浆中掺入生石灰和膨润土[5],经过多次试验确定水泥浆配合比为水泥∶生石灰∶自来水∶膨润土=1.00∶0.09∶1.60∶0.05,为了准确地计量和下料,选用智能拌浆系统,只要在操作端输入各个材料的数量和配合比设计情况,即可实现自动称量下料,搅拌时间应符合规范要求,水泥浆搅拌后还应过滤再排放到储浆桶中,并在桶中安装搅拌装置防止浆液出现沉淀离析现象。

4.4 搅拌桩钻进成桩

为了防止输浆管路出现堵塞现象,在钻头切土下沉前应少量喷浆。由于多功能钻机采用先进的电脑云质量控制体系,在电脑端将水泥搅拌桩的钻深、钻进速度、喷浆量、搅拌次数以及成桩工艺模式等相关施工参数输入后,钻机根据电脑指令进行自动钻进成桩,而施工过程钻机的相关参数则通过传感器实时在电脑端显示,比如钻头所处深度、电流值、动力头下压力、钻头钻进速度、钻机扭矩和钻杆垂直度等,根据钻机钻进情况结合地质资料调整钻进速度,常规土层钻进速度为0.8m/min,钻至砂层时,应加压钻进和将钻速调整为0.5m/min,待穿过砂层再恢复钻速为0.8m/min,钻至持力层则钻速再调整为0.5m/min,钻进速度的调整主要依据电流值大小为标准[6]。当钻至指定高程时,利用空压机将水泥浆喷射到周边土体中,喷浆压力以0.4~0.6MPa为宜,为了保证桩端水泥土质量,要求在桩端位置喷浆和搅拌30s,以1.0m/min的速度进行提升与搅拌,钻头提升高程为桩顶高程+0.5m,将空压机关闭后再重复上述施工步骤,直至将钻头提出地面。

4.5 管桩沉桩

管桩施工应考虑到水泥土凝固情况,如果搅拌桩与管桩沉桩的间歇时间较长,则可能会出现管桩沉桩困难或者水泥土开裂等施工难题,要求管桩沉桩应在搅拌桩施工完成后2h内完成。待搅拌桩成桩后将钻机移机到下一个桩位,同时对桩位进行二次测量放线,并严格控制其精度,静压机应立即就位,底盘与液压系统应调整到位,吊桩后应及时夹住桩身对准桩位,要求桩位偏差≤20mm,为了保证同心,管桩垂直度偏差≤0.5%,垂直度校正依然采用经纬仪[7],严格按照静压桩工艺流程组织施工,接桩时应清除桩端位置所有杂质,两节管桩对接应准确,焊缝应分层,焊接形式为CO2气体保护焊,接桩时应按照要求采用帆布进行挡风,焊接完成应自然冷却8min,确保焊缝完全冷却后再压桩,压桩力达到设计要求后再进行复压。

5 结束语

水泥土复合PHC 管桩按照设计要求进行搅拌桩取芯,所抽查芯样完整密实可靠,90d无侧限抗压强度试验结果为2.8~3.2MPa≥2.5MPa,满足设计要求;静载试验过程沉降稳定,沉降值实测为8.40~11.6mm,静载试验合格,单桩承载力符合设计要求;搅拌桩直径实测值为800~805mm,桩径符合设计要求;管桩与搅拌桩的桩位偏差为6~12mm,同心偏差符合规范要求。按照管桩直径500mm、搅拌桩直径800mm的水泥土复合PHC管桩,桩长30m对成桩造价进行计算,计算可知工程造价为17138元,水泥土复合PHC管桩成桩时间为1.8~3.5h;而同等桩长与桩径的旋挖桩的造价约为26850元,成桩时间为2d。经过对比分析可知,水泥土复合PHC管桩工程造价比灌注桩低,施工速度快,能有效地解决深厚砂层所遇到的施工难题,为类似项目提供参考。