圆形连接器连接扭矩一致性设计方法

2023-12-24陈东旭王紫阳翟国富

陈东旭,吴 凯,王紫阳,徐 乐,翟国富

(哈尔滨工业大学电器与电子可靠性研究所,黑龙江哈尔滨,150001)

1 引言

耐环境快速分离高密度小型圆形电连接器因具有防斜插、屏蔽、耐盐雾、抗强振动冲击、耐腐蚀以及快速锁紧与分离的结构特点而被广泛应用于航天、航空、舰艇和核武器等装备,是军用电子设备和系统之间的主要互连元件[1,2]。其性能和可靠性直接影响航天、航空、舰艇和核武器系统的正常工作[3]。

连接器一致性在产品中占有很重要的地位,它能直接影响整个产品的性能[4,5]。国外,比较大型的连接器厂商如泰科、安费诺、molex等在很多年前就和一些高校共同协作投入对此进行研究[6]。国内校企联合研究起步较晚,但也有一些科研机构和生产单位对其进行了连接器相关性能的一致性研究[7]。杨奋为、陈文华等科研工作者在连接器一致性方面都取得了很高的研究成果[8,9]。正是这些前辈的努力使得中国连接器有了高速的发展。从目前来看,在连接器的一致性方面还需要更多突破来解决客户不断提出的高性能、稳健性要求。比如圆形连接器中产品整机连接扭矩过大、连接过程顿挫感明显、批次产品一致性较差的问题。

本文以系列圆形连接器连接扭矩过大且一致性较差问题为研究对象,利用建模软件对该型连接器进行参数化建模,通过多种有限元软件的协同仿真,对连接器整个连接过程进行数值模拟。确定影响连接器整机连接扭矩过大和一致性较差问题的关键参数。并对关键参数的加工工艺和尺寸组合进行优化设计,从而降低连接器的连接扭矩,提升整体连接扭矩的一致性。

2 整机有限元分析和实验测试

2.1 有限元模型的建立

以某个产品为研究对象,根据产品的工程图、实体产品的结构和尺寸,利用三维建模软件SolidWorks对其进行参数化建模,模型的爆炸视图如图1、2所示。

图1 插座组件爆炸视图

图2 插头组件爆炸视图

2.2 求解分析

根据连接器结构特点和组成方式,确定影响连接扭矩大小的因素有接触件插入力、屏蔽簧片摩擦力、动静棘轮扭矩、三头螺纹传动效率、螺套外壳摩擦扭矩和波纹弹簧反力等。对上述因素进行试验测量,把测量数据代入相关有限元软件中,通过联合仿真方法,计算出此时连接器的整机插合分离扭矩。仿真流程图,如图3所示。整机Adams仿真模型,如图4所示,联合仿真连接扭矩与分离扭矩曲线图,如图5所示。

图3 仿真流程图

图4 整机联合Adams仿真模型

2.3 试验测试

将上述零部件组装成连接器,用扭矩试验机对产品插入分离扭矩进行实测。扭矩测试机,如图6所示,扭矩试验结果,如图7所示。

图6 扭矩试验机

图7 扭矩测试结果

由图5和图7可以看出,仿真结果与实测结果相吻合。采用仿真分析方法进行连接器整机扭矩影响分析,大大减少了产品优化过程的时间成本和加工验证成本。

3 连接扭矩关键参数确定

连接器在连接过程中克服的主要阻力有:波纹弹簧反力、屏蔽簧片摩擦力和接触件插入力。通过有限元仿真分析,确定上述参数对整机连接扭矩的贡献度,如图8所示。可以看出产品连接器中接触件插入力对连接扭矩贡献最大为78.1%,其次波纹弹簧反力为12.1%、屏蔽簧片摩擦力9.8%。所以控制好接触件插入力大小和一致性至关重要。同时也需要对波纹弹簧反力和屏蔽簧片摩擦力进行加严控制。

图8 连接器中各个参数对整机连接扭矩贡献度

4 接触件插分力优化设计

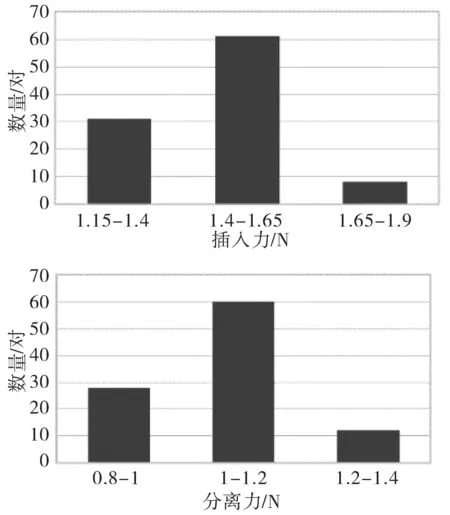

GJB规定接触件插分力合格范围3.34N-0.19N,期望值范围1.6N-0.4N。选取一批现有接触件进行插分力测试,力分布情况,如图9所示。可以看出现有接触件插入力分布在1.5N-3.75N之间,插入力分散性较大,一些接触件插入力超出合格范围。

图9 现有接触件插分力分布

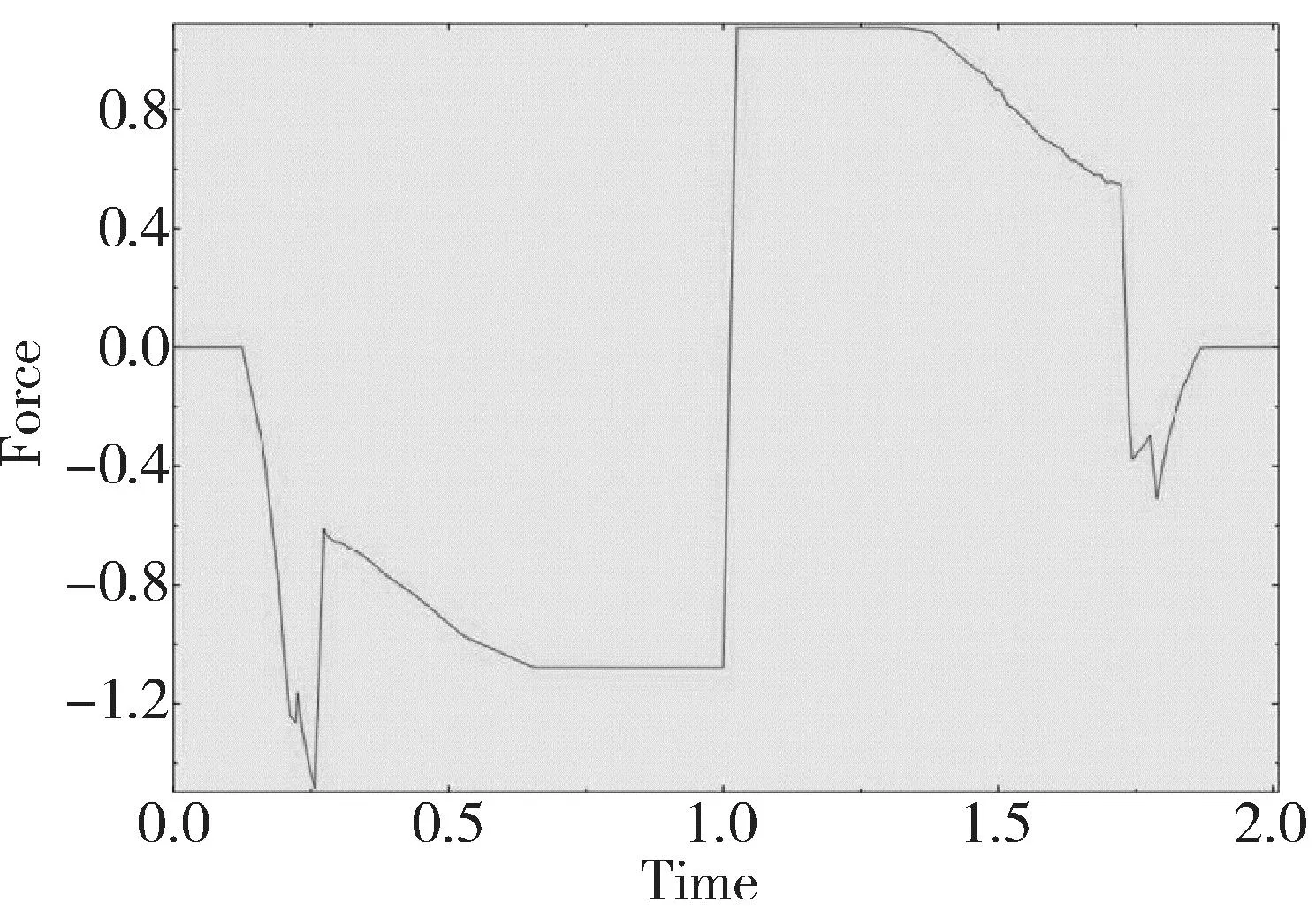

目前,接触件整体插入力偏大且一致性较差原因:(1)插孔尺寸参数组合并非最优,插入力存在尖峰,为了保持分离力合格率,往往插入力峰值会偏大。接触件插分力曲线,如图10所示。(2)接触件收口工艺中关键参数值(夹具行程、夹具位置、插孔摆放方向)不明确。

图10 接触件插分力曲线

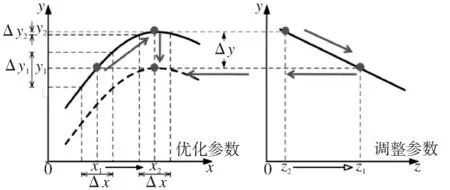

结合接触件收口工序和尺寸参数应用稳健性设计方法对接触件进行优化设计。根据接触件的插分力期望值确定收口工序参数,基于虚拟样机建模与仿真分析技术、稳健性设计技术等,以性能最优、质量一致性提升为目标。对接触件的尺寸参数进行确定,设计原理图,如图11所示。

图11 稳健性设计优化设计原理

按稳健性设计后接触件尺寸参数加工一批接触件,用自动收口机按确定工序参数进行收口,最后测试接触件插分力,接触件插分力曲线,如图12所示。通过对比可以看出接触件插入力峰值明显降低,且分离力保持较好。批次优化后接触件插分力分布图,如图13示。通过图13看出,优化设计后接触件插入力范围为1.15N-1.9N,合格率为100%,且一致性较好,同时分离力保持较好。

图12 优化后接触件插分力曲线

图13 优化后接触件插分力分布

5 扭矩测试

用优化后接触件和加严控制后屏蔽簧片、波纹弹簧组装成连接器,测试整机扭矩大小,如图14所示,可以看出优化后连接器产品连接扭矩比优化前减小很多。

图14 产品扭矩测试结果

统计一批优化前连接器,其扭矩试验结果为:产品平均连接扭矩值为2.5N*m,标准差为0.387;统计一批优化后连接器,其扭矩试验结果为:产品平均连接扭矩值为1.52N*m,标准差为0.113。

6 结论

本文采用三维建模软件建立了某种连接器的整体仿真简化模型,用有限元软件对连接器整机连接扭矩进行分析,得到的结论具体如下:

(1)通过有限元软件对连接器连接扭矩分析,确定了影响连接器的连接扭矩主要因素为接触件插入力、屏蔽簧片摩擦力和波纹弹簧反力;

(2)通过有限元软件对接触件插入力的优化分析,找到了接触件加工工艺参数和最佳尺寸参数,由此明显降低了接触件插入力峰值,提升了接触件插分力的一致性,此方法可以推广到其它类似产品进行验证后应用;

(3)通过仿真能够实现关键结构参数的有限元优化分析,可以为连接器性能优化提供技术手段和理论支撑。