漂浮垃圾收集装置造涡构件水动力性能研究

2023-12-23赵世发窦培林陈慧敏孔令海

赵世发,李 秀,窦培林,陈慧敏,孔令海,施 琦

(江苏科技大学 船舶与海洋工程学院,镇江 212100)

螺旋桨在船舶与海洋工程领域的使用非常广泛,其主要作为船用推进器或者动力定位侧推器,目前已有多种方法和技术可用于螺旋桨水动力性能的研究.文中的漂浮垃圾收集装置造涡构件与一般的水平方向的推进螺旋桨有所不同,该造涡构件的主要目的是产生漩涡吸力,将水面漂浮垃圾收入收集器.核心部分是造涡构件的竖直放置,在垂直于水面的方向产生水流运动,从而产生吸力.文献[1]使用软件STAR-CCM+数值仿真分析高速船舶螺旋桨在斜流工况下的水动力性能,结果表明在大斜流、高速度的状况下会产生较大的横向力以及横向力矩,该研究的重点是螺旋桨在横向力及横向力矩方面的探索,螺旋桨处于竖直方向的研究并未涉及.大部分学者对于螺旋桨的研究仅仅局限于高速船舶及大型船舶方面,比如文献[2]研究提高螺旋桨的推进效率的方法,结果表明增加助推器在原有基础上推进效率提高了9.113%.文献[3]利用开源软件Open FOAM对E779A螺旋桨在斜流作用状态进行数值仿真分析,结果表明斜流作用对螺旋桨造成一定的干扰,桨叶面的压力差越小,该螺旋桨的推进性能就越差.文献[4]使用STAR-CCM+软件进行了非均匀流的空泡模拟,准确再现了空泡的产生、发展以及消灭,使用该方法可以有效模拟螺旋桨在空泡状态下的运动状态.文献[5]针对螺旋桨空泡压力分布规律,提出了3种有关空泡模拟的方法,为后期船舶振动预报控制提供了现实基础.文中竖直方向的造涡构件在不同来流状态下产生一定的漩涡吸力,相对于非均匀流的空泡模拟,将吸力的产生原理作为切入点实现水面漂浮垃圾的收集工作.还有学者对螺旋桨在不同来流的状况下进行研究,文献[6]对湍流作用下的KA4-70/19A导管螺旋桨进行数值模拟,结果表明斜流角度越大,螺旋桨受到的外界干扰力越大.文献[7]采用了面元法对螺旋桨的水动力特性进行求解,对测得的速度进行分析,并改善了该螺旋桨的尾部流场.文献[8]利用势流理论和粘性流理论可以对开敞水特性进行数值模拟.文献[9]考虑到在螺旋桨设计的初期,不仅考虑了螺旋桨尺寸和船尾形状的厚度、螺旋桨载荷和非稳态空化引起的压力波动.文献[10-14]通过对螺旋桨的性能研究,得到了一系列关于螺旋桨在斜流中的特性.文中提出的漂浮垃圾收集装置的造涡构件,在之前的研究基础上,从造涡构件产生的吸力原理探索非均匀流场状况下的进行受力状况,研究该造涡构件在湍流作用下的水动力性能.该造涡构件在竖直方向的研究与应用,在螺旋桨的应用领域进一步延伸,将其应用于小型漂浮垃圾收集装置,并从竖直方向上探索造涡构件的转矩与吸力产生的关系,在水上漂浮垃圾的收集装置设计上具有一定的应用价值.

1 漂浮垃圾收集装置及其造涡构件

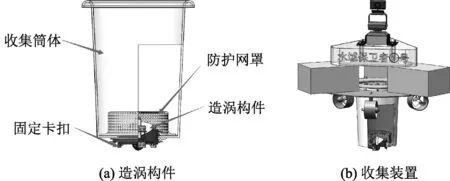

文中设计的漂浮垃圾收集装置采用的造涡构件为小型推进螺旋桨,图1为造涡结构的三维模型和收集装置整体三维图.

图1 漂浮垃圾收集装置三维模型

该垃圾收集装置的主要部件自下而上分别为L型固定卡扣、造涡构件、防护网罩、收集筒体、水面方向移动推进器、漂浮盘、泡沫浮体、上部控制模块以及360°旋转拍摄摄像头.该收集装置的主尺度及各个参数见表1.

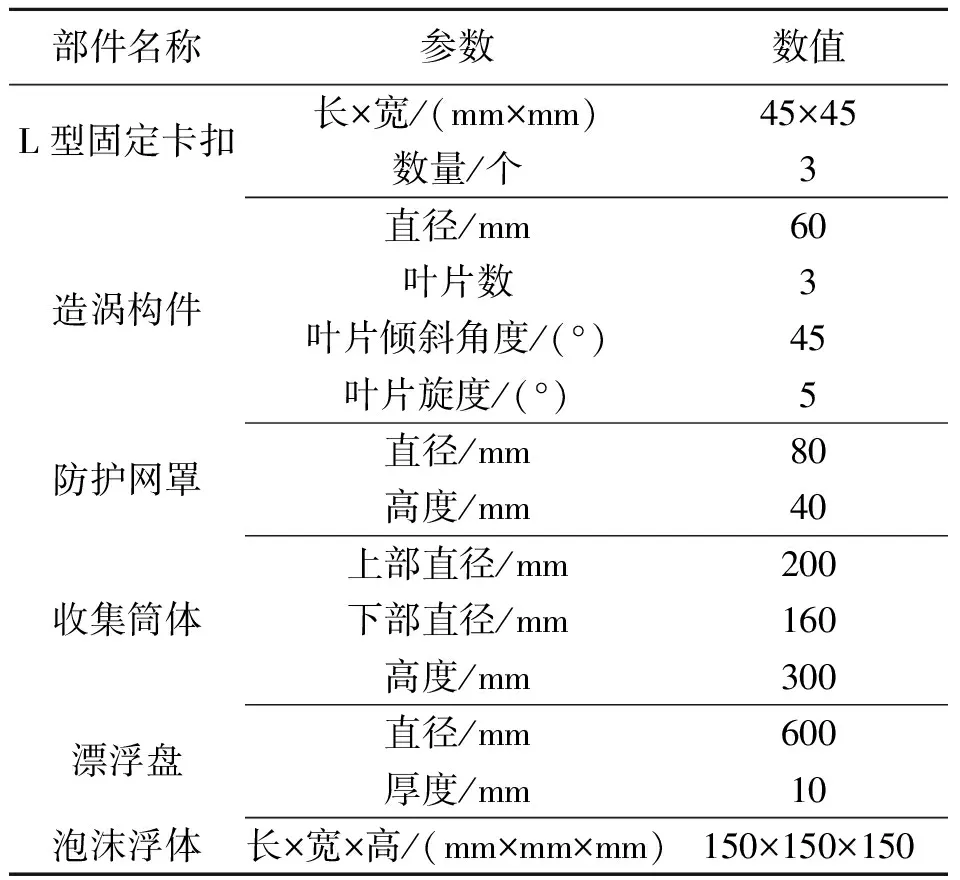

表1 漂浮垃圾收集装置主尺度参数

水上漂浮垃圾收集装置的工作原理为:收集装置整体独立放在水中,由漂浮盘和泡沫浮体产生浮力支撑整个收集装置在水中处于平衡状态,并通过配置泡沫浮体的重量大小调节漂浮盘在水中的位置,低于水面的距离自由调节.通过造涡构件的作用形成竖直方向的水流压差力,在水面形成漩涡,从而将水面垃圾收集进入收集筒体.在筒体底部安装有防护网罩,一方面在桶底盛放起收集的垃圾起到托底的作用,另一方面防止垃圾等缠绕物对造涡螺旋桨进行缠绕,解决了螺旋桨的缠绕问题.通过上部控制模块的人工智能算法及控制系统对推进器速度的调节,调整整个收集装置在水中的速度和位置.

利用建模软件SOLIDWORKS进行造涡结构实体建模,得到设有外管架的造涡结构的三维模型,如图2.

图2 增加外管架的三维模型

2 流体运动控制方程

假设流体不可压缩,流体运动控制方程主要采用连续方程和动量方程描述流场运动.

连续方程:

(1)

动量方程:

(2)

式中:ρ为流体的密度;g为重力加速度;μ为粘性系数;P为来流压力;U为来流的运动速度.

3 造涡构件的水动力性能

3.1 计算域与网格划分

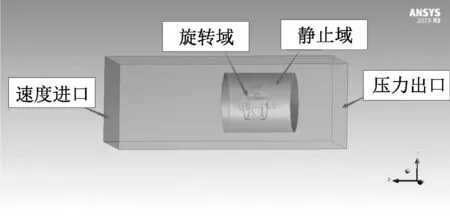

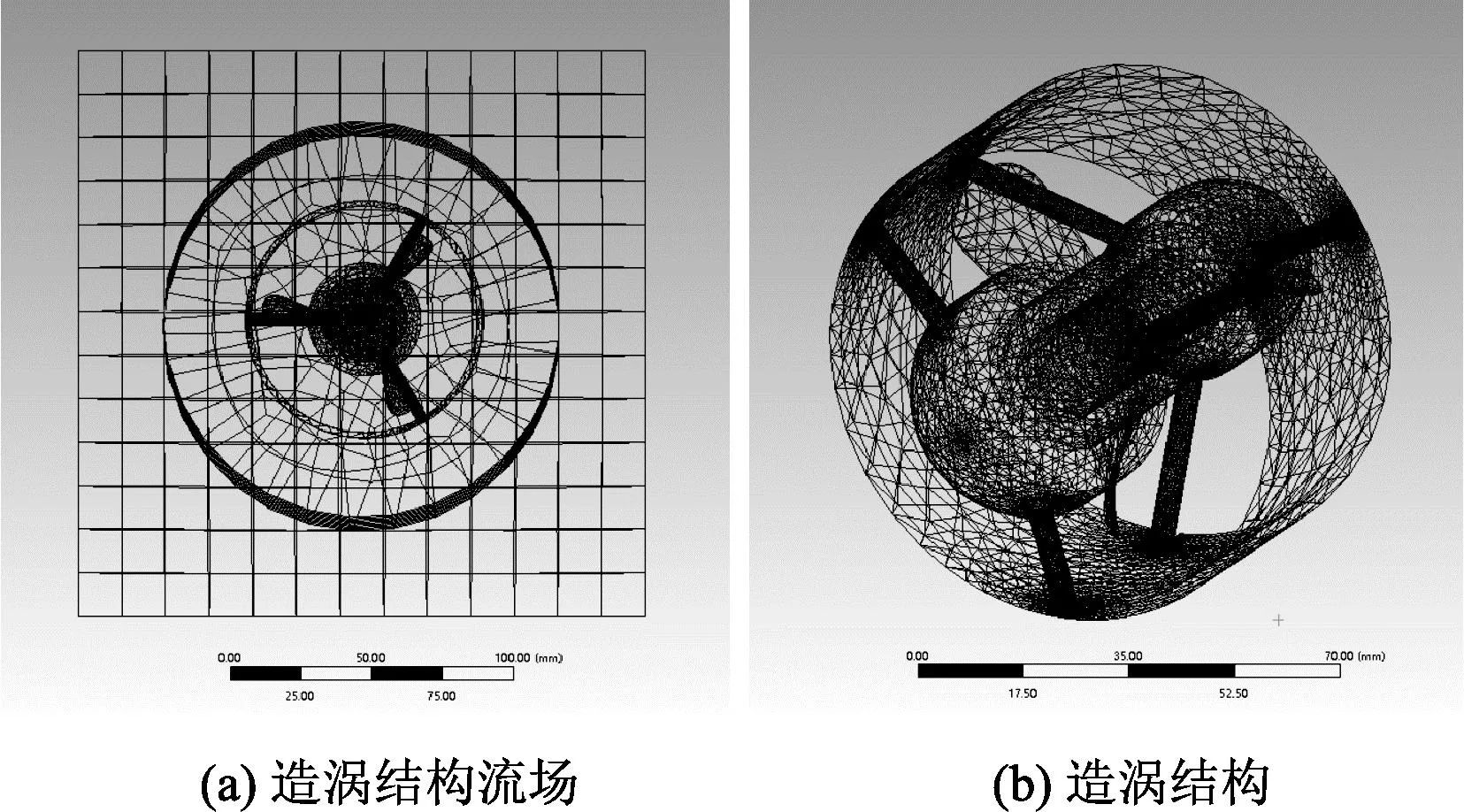

根据漂浮垃圾收集装置的实际工作情况,将造涡构件的计算域分为造涡结构的旋转计算域和外管架的静止流场域.旋转域的计算采用滑移网格对造涡结构的旋转进行模拟计算.外管架与垃圾筒体固定联接,处于相对静止状态,故采用切割体网格进行网格划分[15].图3、4展示了文中使用的外界计算域、造涡构件的旋转域以及固定外框架部件处的静止流场域.

图3 计算域划分

图4 造涡构件计算域网格划分

3.2 边界条件和初始条件

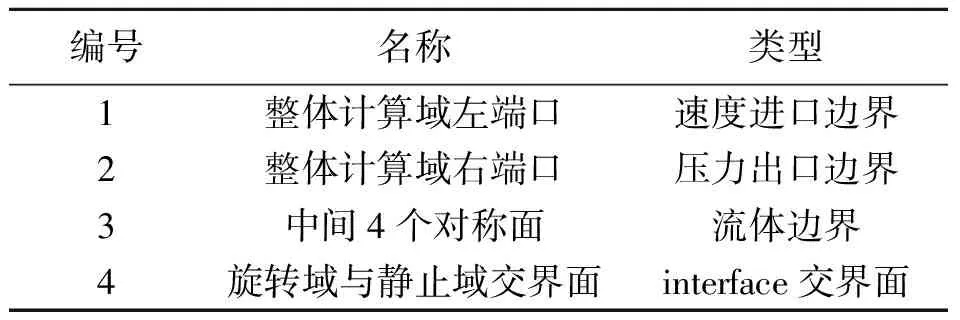

如图3,将左端的矩形面设置为流体的速度进口,将右端面作为压力出口,剩余的外界4个面作为流体边界面,该4个边界面呈对称面设置.对于不同工况有不同的参数设置,表2、3给出了最初的默认值条件和造涡构件的主要参数.

表2 边界条件设置

表3 流场参数及造涡结构物理参数

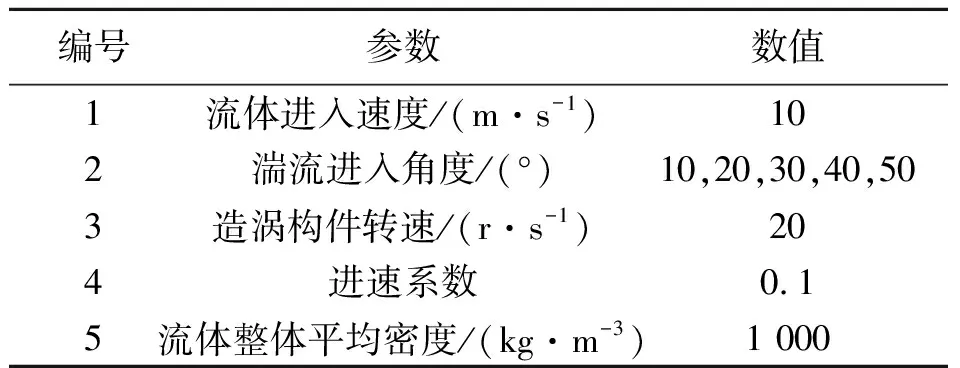

3.3 数值方法验证

为了验证文中提出的三维计算模型以及边界条件设置的正确性,采用数值模拟计算出同款产品在Y方向的推力大小,并与产品的设计参数进行对比验证,图5为各个小型螺旋桨的参数和数值模拟的造涡结构数值分析结果.通过计算得出,转速在湍流入口为10 m/s的情况下,在Y轴方向产生的推力约为0.2 N,随着转速的增加,产生的推力逐渐减小,之后就会产生相反的推力,反向增大.计算结果表明,该计算域以及计算方法符合螺旋桨的运动规律,采用文中的计算方法可以有效计算出该垃圾收集的造涡构件的运动特性.

图5 造涡结构模拟数值与实际工作装置的结果比较

4 造涡构件的水动力特性分析

对漂浮垃圾收集装置的造涡结构进行水动力性能分析,以此探究不同的水流流速度对于单独造涡结构的作用和影响以及不同的水流速度对于增加外框架造涡结构的作用和影响.

4.1 单独造涡构件水动力性能

造涡构件几何形状与船用螺旋桨相似,其水动力性能只受到进速系数J的影响,其无因次因数为:

(3)

(4)

(5)

式中:J为进速系数;KT为推力系数;KQ为转矩系数[16];η0为敞水效率;T为发出推力;Q为吸收转矩;n为转速;D为直径;ρ为水密度.

采用无外管架的造涡结构件进行数值模拟,其三维模型如图6,设定进速系数J=0.1,坐标系和桨叶初始位置在图中已经标出.

图6 无外管架的造涡结构桨叶转角

选定工况入口速度为5、10、15、20、25 m/s的状态下,以造涡构件转速为20 r/s的速度进行数值模拟,探索该造涡结构在X、Y、Z方向上的推力以及转矩变化情况,如图7.

如图7,随着入口流速逐渐增大,该造涡构件在X轴方向的推力逐渐由1.5 N增加到8 N,在X方向的推力逐渐增大,且反方向逐渐增大.在入口流速为15 m/s时,出现了推力拐点.随着入口流速逐渐增大,在X方向的转矩由0.05 N·m变化到0.13 N·m,其中,在入口流速为10 m/s时,X方向的转矩达到最小,数值为0.13 N·m.入口流速从10 m/s到25 m/s的范围内,其X方向的转矩逐渐从0.02 N·m上升到0.13 N·m.随着入口流速的增大,Y方向的推力从2.5 N到1.3 N的范围变化,从5 m/s的入口到10 m/s的入口流速范围内,Y方向的推力由2.5 N到0.3 N的下降趋势,后缓慢从0.3~1.3 N的上升趋势.Y方向的转矩随着入口流速的增大,5~10 m/s的范围内,其转矩逐渐减小,入口流速从10~25 m/s的范围内,Y方向的转矩逐渐增大.由图可知,在入口流速为10 m/s时,Y方向的转矩出现拐点,且处于最小值处.随着入口流速的逐渐增大,该造涡构件Z方向的推力从10~250 N的受力范围内缓慢上升,相比于X方向和Y方向的推力,Z轴方向的推力比较大,产生的Z方向的力矩也比较大,在入口流速为10 m/s的工况下,Z方向的转矩达到最小值,为1 N·m,同时在该工况下的Z轴方向的转矩出现拐点,之后Z轴方向的转矩随着入口速度的增大也反向增大.

以上分析可得,在X、Y、Z轴方向的推力与转矩的变化趋势中,在速度为10 m/s的工况下都出现拐点且达到最小值.故文中采用10 m/s工况下各个不同转速对造涡结构的推力与转矩的影响研究.其变化趋势如图8.

图8 入口流速为10 m/s工况下的推力与转矩

图8中,随着造涡结构的转速增加,造涡结构在X方向的推力先减小后增大,变化范围为1.15~1.35 N,在转速为25 m/s的状态下出现拐点,达到最小,推力为1.15 N.随着转速从25 r/s增加到40 r/s,X方向受到的推力大小逐渐增大.X方向的转矩随着造涡结构的转速从20 r/s增加到35 r/s的工况下逐渐从0.018 N·m减小到0.01 N·m,在转速为40 r/s的时候出现了突变,达到0.12 N·m,后续区间内逐渐减小.随着造涡结构的转速逐渐增加,Y方向的转矩逐渐从0.017 5 N·m减小到0.017 0 N·m,后增大至0.020 7 N·m,而Y方向的推力则是呈现出现减小后增大的趋势.当造涡构件处于20~30 r/s的转速区间内,在Y方向的转矩从0.017 5~0.017 0 N·m.随着造涡构件转速逐渐增大,Z方向推力逐渐由43.1 N增大到43.9 N,出现拐点的趋势,分别在转速为35 r/s、40 m/s的工况下出现拐点值,分别为43.45、43.7 N.Z方向的转矩随着造涡构件的转速增大呈现出上升趋势,变化范围为1.31~1.35 N·m.

以上分析可得,该造涡构件在10 m/s的入口流速下,造涡构件在转速为20 r/s的情况下受到的综合推力较小,受到的转矩较大,故设计的无外管架造涡构件适合的水域环境为在入口流速为10 m/s,造涡构件的转速取20 r/s.

4.2 增加外管架的造涡构件水动力性能

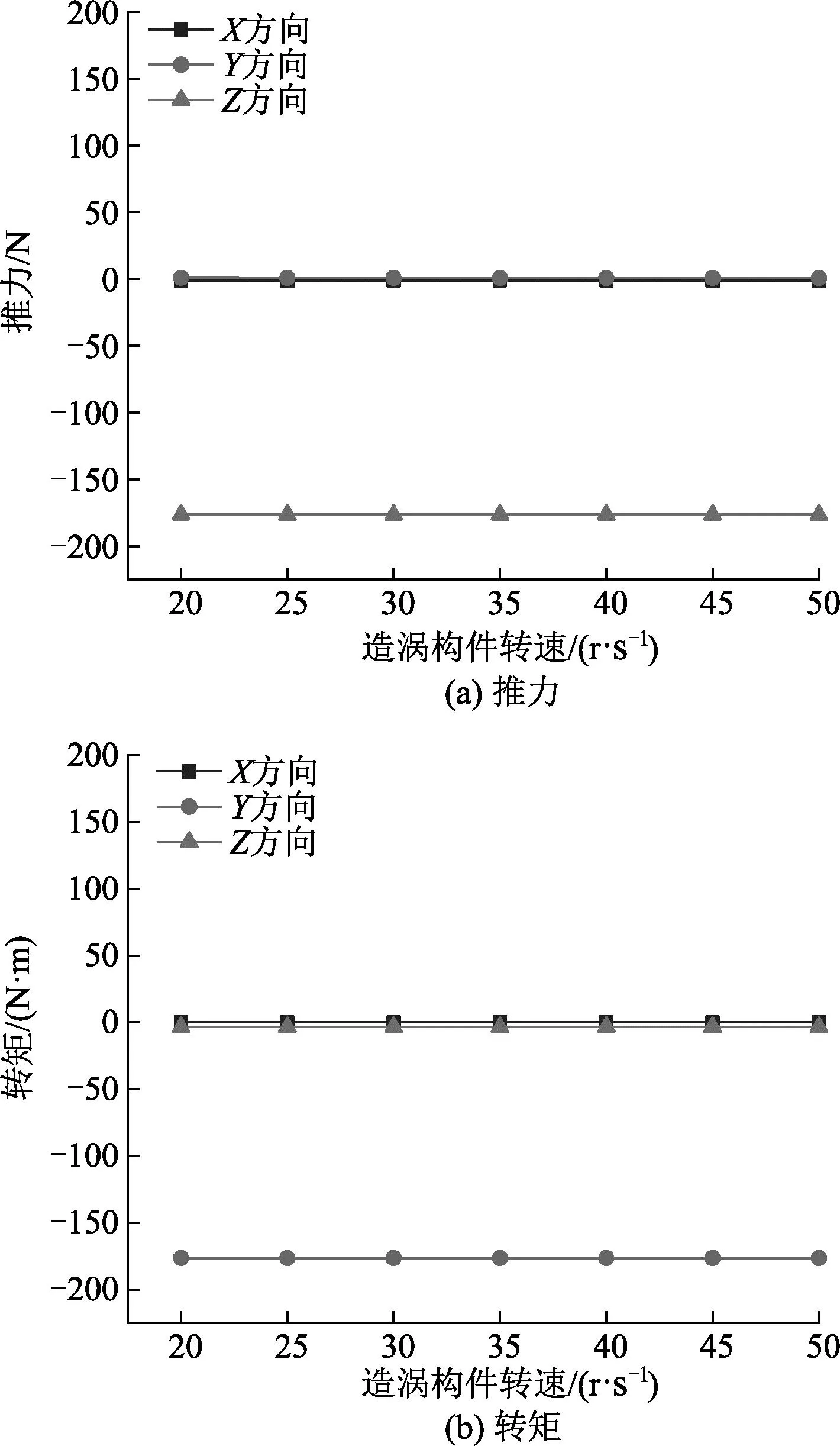

根据实际工况与工作环境,给该水上垃圾收集装置的造涡结构增加外管架,在相同的入口流速下进行数值模拟试验,观察该造涡构件各个方向的推力以及各个方向的受到的转矩的大小.图9、10为造涡构件在转速为20 r/s的工况下探究湍流对各个方向的推力以及转矩的影响趋势图.

图9 转速为20 r/s工况下的推力与转矩

图10 入口流速为10 m/s工况下的推力与转矩

随着入口流速的增加,X方向的推力先减小后增大,变化范围在1~200 N,在入口流速为10 m/s时达到最小.X方向的转矩随着入口流速逐渐增大呈现先减小后反向增大的趋势,在入口流速为10 m/s时的转矩最小,值接近0,后反向增大至3 N·m.随着入口流速的增大,Y轴方向的推力先从正方向由70 N减小至0值后反向增大到50 N,在入口流速为10 m/s的时候Y方向推力接近于0,说明该造涡结构适应的水域环境在水流速度在10 m/s左右.Y方向的转矩随着入口速度增大而呈现增大趋势,变化趋势为10 N·m到1 000 N·m.随着入口速度的增大,Z方向的推力从10 N增大到1 000 N逐渐增大趋势,而Z轴方向的转矩先减小后增大,最大转矩为70 N·m.

根据计算结果得知,当入口速度为10 m/s时,该造涡结构受到的综合推力较小,转矩相对较大,故以入口速度为10 m/s作为运动工况,进行数值模拟,在造涡结构不同转速下,各个轴向受到的推力以及转矩的变化情况.

随着造涡构件转速的增大,X方向的推力在转速为20 r/s到40 r/s的范围内,呈现逐渐增大的趋势,而在X方向的转矩总体趋势为逐渐增大,在转速为20 r/s的情况下,受到的转矩最大.随着造涡构件的速度增大,Y方向的推力逐渐增大,而Y方向的转矩稳定在175 N·m左右,属于稳定的状态.随着造涡构件转速的增加,Z方向的推力稳定在175 N左右,Z方向的转矩呈现逐渐减小的趋势,变化范围从3.36 N·m变化到3.42 N·m.其中,在造涡构件转速为20 r/s的工况下,Z方向的转矩最大,数值为3.42 N·m.

以上计算结果表明,该造涡构件在10 m/s的工况下,选择转速为20 r/s的转速最符合设计要求.

4.3 增加外管架前后的造涡构件性能对比

造涡构件的设计是为了使得漂浮垃圾收集器产生吸力将漂浮垃圾吸收,随着造涡构件的转矩增加,产生的吸力越大,吸收漂浮垃圾的尺寸范围越广.考虑到给予造涡构构件的动力越大,则在垂直方向上产生的推力会影响到漂浮垃圾收集器的竖直方向的平衡性,所以选择最优的水流入口流速为10 m/s,造涡构件转速为20 r/s的工作工况,此时的工作状态最佳.

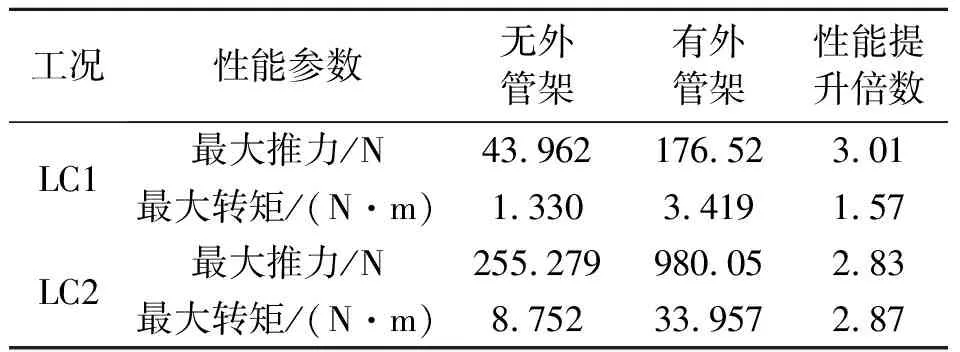

通过对造涡构件的流场分析,得到相应工况下的运动数值,整理出各个工况下最大值如表4.假设LC1表示入口流速为10 m/s的工况,LC2表示造涡构件转速为20 r/s的工况,分别整理出在2种工况下最大推力与最大转矩并进行比较.

表4 增加外管架前后性能对比

由表4可知,在入口流速为10 m/s的工况下,最大推力在有外管架的情况下比无外管架的情况下运动性能提升3倍,最大转矩方面运动性能提升1.57倍.在转速为20 r/s的工况下,最大推力在有外管架的情况下比无外管架的情况下运动性能提升2.83倍,最大转矩方面运动性能提升2.87倍.所以,无论是在LC1还是在LC2的情况下,造涡构件增设外管架使得收集装置具有较好的垃圾收集功能.

5 结论

(1) 在X、Y、Z轴方向推力与转矩的变化趋势中,在来流速度为10 m/s的工况下都出现拐点且达到最小值,X、Y、Z方向的最小值分别为1.353 9、0.459 1、43.962 N.该造涡构件在10 m/s、转速为20 r/s情况下受到的转矩最小,最小值为1.309 N·m,故设计的无外管架造涡构件适合的水域环境为在入口流流速为10 m/s,造涡构件的转速取20 r/s.

(2) 在有外管架的结构下,造涡构件的推力相对于无外管架时受到的推力提升3.01倍,受到的转矩提升2.87倍,所以采用增加外管架的造涡结构具有较好的运动性能.

(3) 采用外管架结构的螺旋桨作为漂浮垃圾收集装置的造涡构件,在流速为10 m/s的水流中,其平均运动性能提升2倍,在造涡构件转速为20 r/s的情况下,其平均运动性能提升2.8倍.所以,该漂浮垃圾收集装置的最佳的工作环境为水流v≤10 m/s的工作环境,采用增加外管架的造涡构件,造涡构件最佳的工作参数为转速20 r/s.