俄制汽轮机通流改造后首次大修典型缺陷分析与处理

2023-12-23赵东亮

赵东亮

(国能绥中发电有限责任公司,辽宁 葫芦岛 125222)

0 引言

国能绥中发电有限责任公司(以下简称绥中电厂)2号机组汽轮机为列宁格勒金属工厂制造的超临界参数、单轴5缸(1个高压缸、1个中压缸、3个低压缸)N880-23.54/540/540型汽轮机,为具有一次中间再热、8段非调节抽汽、冲动凝汽式、纵向布置双背压汽轮机。机组投产后,受设计水平、制造加工能力等因素影响,在长期运行中存在安全性、经济性等多方面问题。因此,由哈尔滨汽轮机厂有限责任公司对该机组进行通流改造,改造后机组并网运行[1]。

1 机组改造设计特点

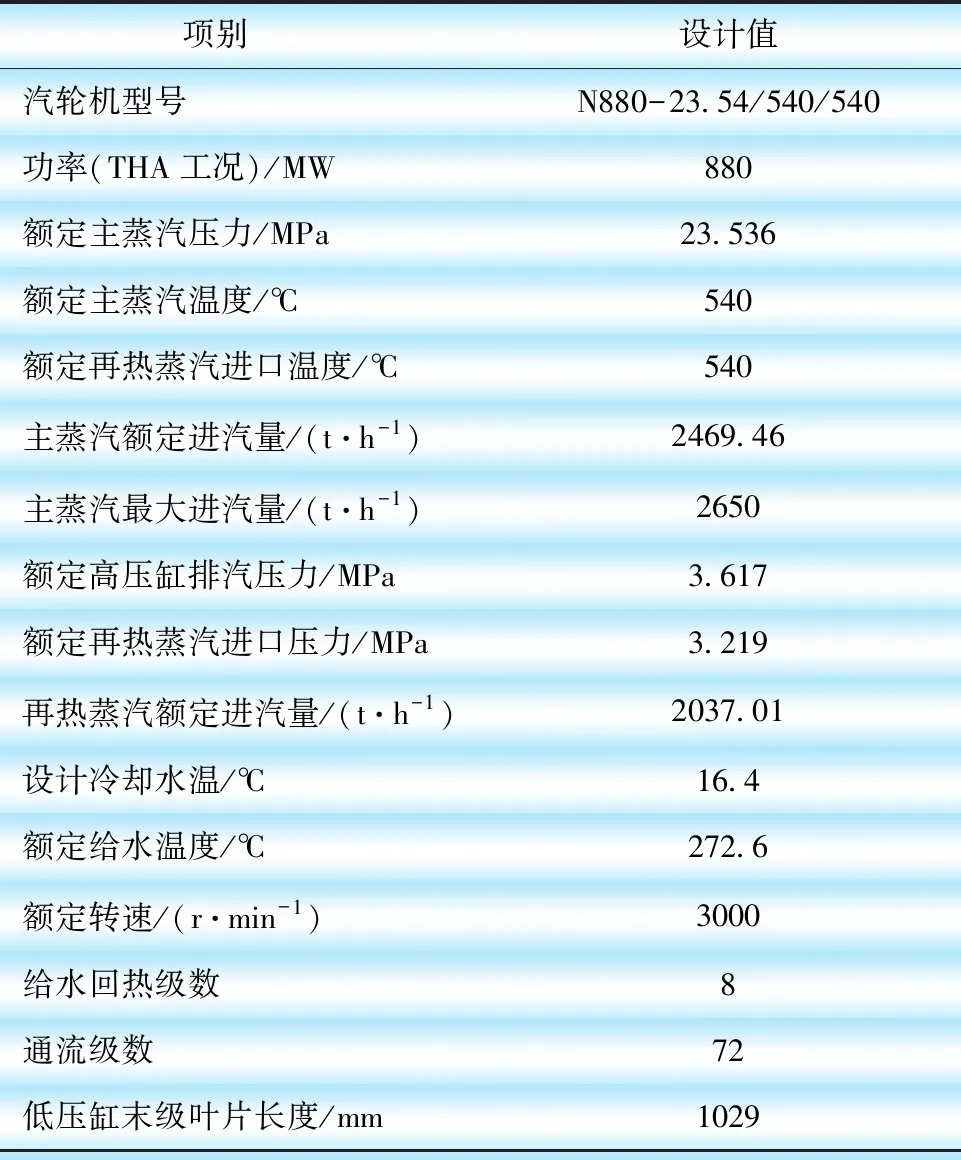

绥中电厂2号机组汽轮机通流改造以现代通流设计技术为基础,采用全三元流设计体系,在保持高、中、低压外缸不变,高、中压内缸、隔板套原支撑方式不变的设计基础上,转子采用高、中、低压转子,汽轮机改造后原热力系统、原润滑油系统、原滑销系统均不变,双重兼顾优化设计和投资经济[2]。机组通流改造后设计参数如表1所示。

表1 机组设计参数

2 改造后首次大修典型缺陷分析

为保障汽轮机安全稳定运行,在机组通流改造后,按照规定要求组织开展了首次大修工作,对机组存在的典型缺陷进行分析与处理,提高了汽轮机安全稳定性[3]。

2.1 高压喷嘴室定位键焊缝存在裂纹

通过对汽轮机喷嘴室进行着色检验,发现高压缸喷嘴室的定位键焊缝存在裂纹,如图1所示。

2.1.1 原因分析

定位键焊缝存在裂纹主要原因是定位键在运行中受力,由此判断,高压喷嘴室定位键焊缝裂纹是由于焊接工艺不当所造成。

2.1.2 缺陷处理措施

为了更好地处理此处裂纹缺陷,制定了清除缺陷措施,对裂纹缺陷用旋转锉打磨消缺,消缺时密切注意裂纹变化,若发现有延伸趋势可在裂纹两侧端部位置停止打磨。确认裂纹去除干净后,向外侧再次打磨3~5 mm。焊接前将坡口表面及周围30~50 mm范围内的水、油、漆、垢等影响焊接的杂质清理干净至露出本体金属光泽,用酒精或丙酮清理焊接坡口及附近20 mm区域,不得有影响焊接的杂质存在。

2.2 高、中压内缸及高、中压隔板螺母加热孔封堵脱落

在对内缸和隔板套进行检修时,发现了部分螺母加热孔封堵脱落情况,如图2所示。

图2 螺母加热孔封堵脱落情况

2.2.1 原因分析

高、中压内缸和高、中压隔板套螺母加热孔封堵脱落,一部分夹在相应静叶间,另一部分缺失未找到。这是由于在封堵时,采用捻打的防松措施不合理,因此在高压蒸汽旋流作用下出现了加热孔封堵松动脱落情况。

2.2.2 缺陷处理措施

为了防止再次出现螺母加热孔封堵脱落情况,对现场回装隔板套罩螺母进行点焊防松处理,并重新进行细致锚固。

2.3 中压第Ⅰ级正反向动、静叶冲蚀

叶片是汽轮机运行的重要部件之一,叶片完好与否直接影响机组安全。大修期间,对机组叶片进行了检查,中压缸第Ⅰ级正反向静叶片存在冲蚀减薄,且呈锯齿状,损伤较为严重,第Ⅰ级正反向动叶片靠外圆处存在冲蚀缺损现象,损伤轻微,如图3所示。

图3 中压第Ⅰ级叶片冲蚀情况

2.3.1 原因分析

中压第Ⅰ级静叶片受到了较为明显的固体颗粒侵蚀,其根部存在明显的附着物。由于通流改造后使用了降低叶型效率损失的高效叶型,压力级叶片的出汽边较薄,在受到固体颗粒侵蚀后,静叶片出现了较为严重的损伤情况。

2.3.2 缺陷处理措施

对中压正、反向第Ⅰ级动、静叶片损伤部位进行圆滑过渡处理,处理后着色探伤检查无缺陷。在运行过程中,对蒸汽品质进行严格控制,避免固体颗粒侵蚀发生。同时可对中压正、反向第Ⅰ级静叶片进行喷涂硬质合金,进一步提高叶片抗冲蚀能力,保证机组安全稳定运行[4]。

2.4 高压缸中间汽封体挂耳处冲蚀沟痕

汽封是影响汽轮机经济性的重要因素之一,在对汽封检查中发现,高压缸中间汽封体外圆中分面豁口处电端存在汽流冲蚀情况,汽封体上半、下半及左右对称位置均存在此问题,如图4所示。

图4 高压缸中间汽封体挂耳处冲蚀情况

2.4.1 原因分析

经过检修发现,该部位结构密封不严,存在运行中漏汽冲蚀问题。高压缸中间汽封体凸肩外圆中分面豁口为顶开用豁口,即撬棍用豁口,原理与顶开螺钉相同。

2.4.2 缺陷处理措施

为避免再次产生气流冲蚀情况,完善该部分设计,采取对豁口进行部分堆焊处理,并进行密封研磨处理。打磨将汽封体分半,打磨汽封体外圆中分面豁口处气流冲蚀部位,清理待焊接位置及周围30 mm范围内氧化物、铁锈、油污熔渣等杂质。采用手工电弧焊,焊材牌号为A507,焊条直径为Φ3.2 mm/Φ4.0 mm,焊接电流为80~110 A(Φ3.2 mm)/110~160 A(Φ4.0 mm),具体焊接要求如下。

a. 焊前无需预热,层间温度≤50 ℃。

b. 按照图纸要求进行焊接,满足堆焊要求,如图5所示。

c. 在保证焊接质量前提下,尽可能采用小电流分段、对称焊接。

2.5 汽缸缸体及隔板焊缝存在裂纹

对汽轮机缸体和隔板检查,在高、中、低压缸体的不同位置和隔板围带上发现了裂纹,这些裂纹都是机组运行中的安全隐患,本次检修全部进行了处理。其中,高压缸外缸存在裂纹12条,中压缸外缸存在裂纹10条,低压外缸下半结合面存在裂纹33条,低压内缸上半结合面存在裂纹7条,低压缸隔板围带焊缝存在裂纹34条,高压缸上缸导汽管法兰焊缝存在裂纹1条。

2.5.1 原因分析

结合本机组运行情况,造成缸体裂纹的主要原因有原始铸造质量不良,运行中缺陷暴露导致[5];部分部位应力较集中,低压内缸上半裂纹分布在隔板安装槽或钢板拼装焊接夹角处;高压缸上缸导汽管法兰焊缝和低压缸隔板围带焊缝为焊接工艺不良导致。

2.5.2 缺陷处理措施

在对缸体和隔板焊缝裂纹处理时,所有裂纹必须打磨干净再进行处理,气孔、砂眼如检查无裂纹可不进行处理。对所有裂纹打磨后补焊均应有焊接工艺或方案,并经讨论审批后严格执行。同时,对所有补焊部位材质均需现场实测与设计图纸核对无误[6]。

在补焊过程中,必须同步进行锤击以消除应力。对于低压隔板焊缝裂纹缺陷,焊接收弧处短裂纹可打磨消除,不进行补焊处理;对10 mm以上裂纹打磨后再进行补焊,确保焊接质量[7];对低压内缸裂纹处理后,将钢板拼装焊接夹角应力较集中部位进行圆滑过渡处理[8];对高压导汽管裂纹打磨后,如裂纹长度超过焊缝1/3,需进行环切后重新焊接[9]。

3 结语

绥中电厂对2号汽轮机通流改造后首次进行通流部分大修,针对发现的典型设备缺陷进行分析和处理,提高了设备的安全性和经济性,缺陷处理方案可为此类型机组相同或类似缺陷处理提供参考。