主蒸汽压力自适应AGC负荷控制策略优化

2023-12-23张自贵毕德忠

张自贵,邵 毅,佟 强,毕德忠

(1.国能浙江宁海发电有限公司,浙江 宁波 315612;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

0 引言

自动发电控制(automatic generation control,AGC)是电网调度自动化系统中的一项重要且基础的功能,火电厂在投入协调控制时,根据调度中心的机组负荷指令自动调节单元机组出力,使电网频率和联络线净交换功率维持闭环调节[1-2]。随着地区新能源装机容量逐年增加,火电机组AGC调节品质直接影响地区电网电能质量和运行安全[3-4]。本文分析了亚临界参数火电机组在AGC运行方式下,主蒸汽压力波动对机组负荷调整的影响,提出了主蒸汽压力自适应AGC负荷控制优化方法,提高了AGC调节品质。

1 AGC考核指标要求

为保证供电质量,根据电监会《发电厂并网运行管理规定》和《并网发电厂辅助服务管理暂行办法》,地区电网分别制定了《电力运行管理实施细则》和《电力辅助服务管理实施细则》,按照不同区域电网结构特点规定了发电机组AGC技术指标及考核规定[5]。

AGC技术指标及考核规定分为可用率考核和调节性能考核。AGC可用率是指AGC投入时间占其并网时间的比例,要求AGC月投入率不小于98%,可用率代表AGC功能的良好程度;AGC调节性能指标是指AGC的调节速率、调节精度和响应时间。

2 AGC调节品质降低原因

随着煤料成本增加,很多火电机组通过掺烧低热值褐煤增加经济效益,导致锅炉燃烧特性发生变化,使机组惯性增大,变负荷能力下降,AGC调节品质降低[6-8]。

a. 一次风机出力增大

直吹式火电机组制粉系统将进入磨煤机的煤研磨成规定细度的煤粉后,由热一次风将煤粉干燥并输送至锅炉内进行燃烧。由于燃料热值降低,相同锅炉负荷下所需燃料量增加,一次风机出力随燃料量增加而增大,很容易达到其设计值上限,导致机组高负荷工况升负荷时一次风机无法提供动态增量,增加了锅炉惯性时间,主蒸汽压力、主蒸汽温度调节受到不同程度影响。

b. 制粉系统调节难度增大

由于燃料热值降低,机组额定负荷所需燃料量增加,机组单位负荷所对应的燃料量增加,在未做相应改造的前提下,单台制粉系统调节范围相对减小。机组变负荷过程中启停磨煤机的操作增加,对主蒸汽压力调整造成较大影响[9-10]。

c. 主蒸汽压力调节难度增大

机组在变负荷过程中,由于启动磨煤机造成锅炉燃烧率剧烈波动,导致锅炉主蒸汽温度、主蒸汽压力增大,锅炉燃烧状态变化剧烈,导致脱硝控制难度增大[11-12]。锅炉金属壁温也会不同程度增大甚至达到报警值,主蒸汽温度快速增大导致减温水大幅波动,对主蒸汽压力造成很大扰动,进而造成AGC调节品质下降。

3 主蒸汽压力自适应AGC控制策略优化

3.1 一次风母管压力设定值调整

原一次风母管压力设定值由锅炉主控输出经函数曲线形成,由于燃料热值变化使机组额定负荷所需煤量增加,一次风母管压力提前达到设定值。针对一次风母管压力在AGC变负荷时无法提供动态增量的问题,将一次风母管压力设定值修改为由机组负荷指令经函数曲线形成。

一次风母管压力设定值为

(1)

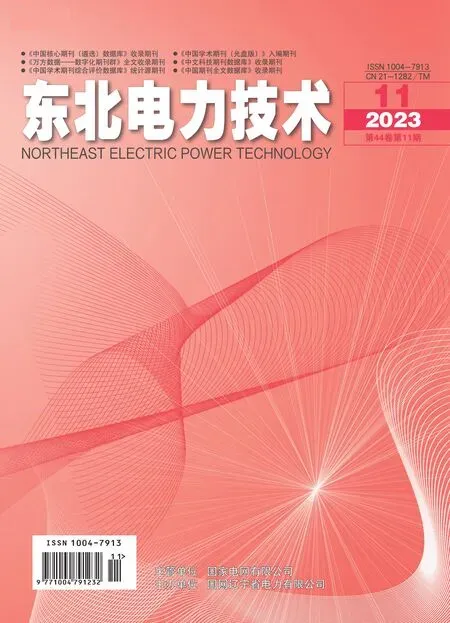

式中:Ppafs为机组一次风母管压力设定值;f(load)为机组负荷指令对应一次风母管压力设定值函数;load为机组实际负荷指令;a为机组实际负荷指令微分系数。一次风母管压力设定值逻辑如图1所示。

图1 一次风母管压力设定值逻辑

3.2 磨煤机启停给煤量控制

机组在启停磨煤机时,对主蒸汽压力产生较大影响,增大了主蒸汽压力调节难度。在AGC变负荷过程中,机组负荷指令随着网频变化不停加减,常出现前一时刻机组负荷指令正在增加,后一时刻立刻减负荷的情况,此情况如正好发生在机组启停磨煤机的负荷段,会出现刚启动磨煤机就需要降负荷,或刚停止磨煤机就需要加负荷,造成机组跟随AGC指令时调节品质变差。机组在额定压力运行时,有超压风险,对机组主蒸汽温度、锅炉金属壁温均造成很大影响[13-14]。针对启停磨煤机对机组主蒸汽压力扰动情况设计燃料控制策略如下。

启动磨煤机时机组调整给煤量ΔCst为

(2)

停止磨煤机时机组调整给煤量ΔCsd为

(3)

式中:Cst为启动磨煤机的给煤量;Csd为停止磨煤机的给煤量;C为总给煤量;p为主蒸汽压力实际值;ps为主蒸汽压力设定值。

由式(2)、式(3)可知,启动磨煤机时实际主蒸汽压力小于主蒸汽压力设定值越多,ΔCst越小;停止磨煤机时实际主蒸汽压力大于主蒸汽压力设定值越多,ΔCsd越小。

3.3 协调控制系统

火电机组滑压运行时,主蒸汽压力设定值设计为机组负荷指令经函数形成,滑压曲线采用定-滑-定的折线方式。当机组在滑压段变负荷时,主蒸汽压力设定值随机组负荷指令变化而改变,由于锅炉惯性实际主蒸汽压力变化趋势与机组变负荷趋势相反,如果此时主蒸汽压力设定值跟随机组负荷指令开始变化,则增加了主蒸汽压力偏差,当偏差超过一定阈值时汽轮机调节系统会增加调节主蒸汽压力权值,造成机组负荷无法很好跟踪AGC指令。

调整机组变负荷时主蒸汽压力滑压设定值控制策略,将机组变负荷过程中锅炉惯性时间引入滑压设定值变化控制中。当机组升负荷时主蒸汽压力初期为下降趋势,此时滑压设定值不变,当锅炉燃烧率变化实际主蒸汽压力升高时,滑压设定值开始变化;降负荷初期主蒸汽压力为上升趋势,此时滑压设定值不变,当实际主蒸汽压力下降时,滑压设定值开始变化。

机组升负荷时主蒸汽压力设定值变化判断算法为

(4)

机组降负荷时主蒸汽压力设定值变化判断算法为

(5)

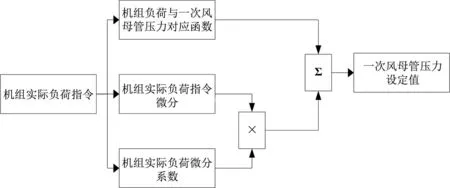

式中:α为主蒸汽压力变化阈值;β为机组实际负荷指令阈值;γ为主蒸汽压力设定值与实际值的偏差阈值。当以上条件有1条满足时,主蒸汽压力设定值可随目标值变化,否则主蒸汽压力设定值保持不变。主蒸汽滑压设定值优化逻辑原理如图2所示。

图2 主蒸汽压力滑压设定值优化逻辑原理

4 优化效果

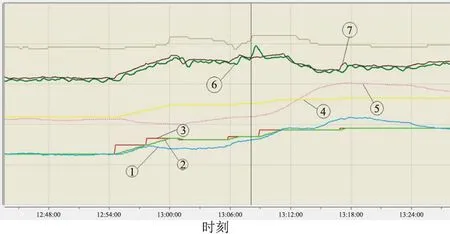

将控制逻辑优化策略应用到机组控制系统中,在机组启动后进行AGC跟随试验,在AGC变负荷过程中,主蒸汽压力偏差小于±0.6 MPa,机组负荷调节精度小于1%额定负荷,机组负荷调节速率大于1%额定负荷,机组负荷响应时间小于60 s。机组控制策略优化前后AGC变负荷曲线如图3、图4所示。

图3 控制策略优化前机组AGC变负荷曲线

图4 控制策略优化后机组AGC变负荷曲线

图3、图4中,1为机组实发功率;2为速率限制后负荷指令;3为AGC负荷指令;4为主蒸汽压力设定值;5为主蒸汽压力实际值;6为总给煤量;7为锅炉给煤指令。

5 结语

主蒸汽压力自适应AGC控制策略优化方法,综合考虑了机组一次风母管压力、制粉系统启停和变负荷过程中主蒸汽压力设定值变化情况。该优化方法减小了火电机组在启停磨煤机过程中主蒸汽压力和主蒸汽温度的波动,保证了亚临界参数火电机组AGC调节品质。实际应用效果表明,该优化方法适用于掺烧褐煤或燃料热值较低的火电机组。