三轴椭圆振动筛激振器的结构优化和改进

2023-12-22诸葛敏

诸葛敏

(广西美斯达工程机械设备有限公司,广西 南宁 530003)

0 引言

传统振动筛在激振力的作用下,筛面的运行轨迹有直线、圆和椭圆三种。直线轨迹振动筛具有较强的输送能力,处理量大,但容易产生堵孔现象。圆轨迹振动筛的物料分层效果较好,不易产生堵孔现象,但输送效率较低,需要较大的安装倾角,而倾斜筛面使筛网的有效开口变小,导致有效筛分面积也变小,所以同样的筛分产量,倾斜筛面需要更大面积的筛网,从而带来了更高的制作成本。椭圆轨迹振动筛同时具有圆轨迹振动筛和直线轨迹振动筛的优点,既有直线运动轨迹振动筛传输量大的特点,也有圆形运动轨迹振动筛物料层分散效果好,不易产生堵孔的特点[1]。砂石颗粒在椭圆轨迹振动筛的筛分面上既具有较好的料层松散效果,又可获得较高的输送速度,能够有效地提高振动筛产量和筛分质量,所以椭圆轨迹振动筛在砂石破碎筛分领域得到广泛应用。

随着砂石破碎筛分生产线逐步大型化和高效化,传统圆轨迹振动筛和直线轨迹振动筛已无法满足大型砂石破碎筛分生产线的产量和筛分质量要求。因此,国内外相关设备厂家陆续开发了具有振动强度大、筛分效率高、处理量大的椭圆轨迹振动筛[2]。生产实践证明,在保证相同筛分效率的情况下,椭圆振动筛的产量可以提高30%左右;在相同处理量的条件下,筛分效率明显提高,可以达到90%以上[3]。因此,研究和改进椭圆轨迹振动筛具有重要意义。

1 技术分析

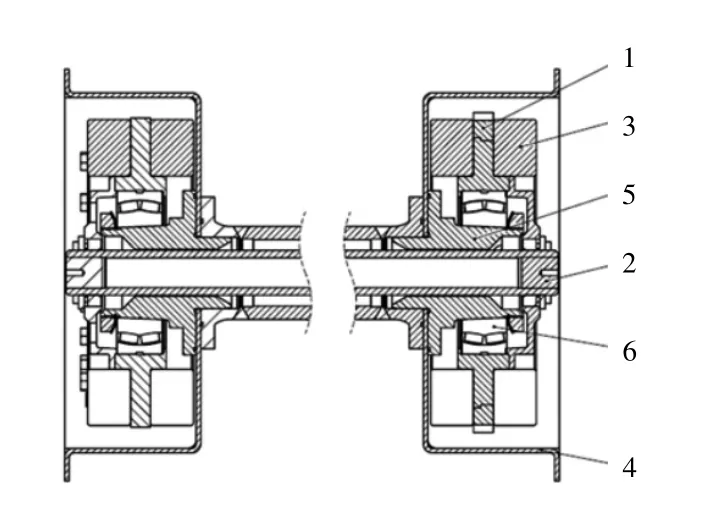

1.1 三轴椭圆轨迹振动筛激振器工作原理

目前,在矿石的破碎筛分领域,振动筛激振器的结构形式较为丰富,在煤矿、砂石筛分中得到了有效的应用,结合大型的振动筛运行而言,在激振器上主要使用箱式激振器,该激振器大体可以分为左右箱包容结构和偏心块外置结构[4]。如图1、图2 所示,三轴椭圆振动筛的激振器采用左右箱包容结构,由三根平行并列的传动轴系组成,传动轴的两端分别是激振器的驱动端和从动端,驱动端和从动端分别用箱体包容密封,安装于振动筛筛体的左右两侧。位于激振器驱动端箱体的每一根传动轴分别装有一个齿轮,3 个齿轮具有相同的模数、齿数和厚度,其中2#齿轮分别与1#、3#齿轮进行啮合传动。当对其中任意一根传动轴施加扭矩,依靠齿轮传动传递扭矩的特点,实现三根传动轴的强迫同步[5]。在每一个齿轮组件上装配有重量和半径相等,外形尺寸相同的偏心块,1#齿轮和3#齿轮偏心块的安装角度相同,与2#齿轮偏心块形成一个夹角。激振器从动端的箱体内的轴端上装配有与驱动侧相同的偏心块,但没有齿轮。通过电机或液压马达在驱动端驱动其中任意一根传动轴,可带动3 个齿轮以1∶1 的转速同步旋转,实现三根轴以相同转速旋转产生相同大小的激振力。三根轴同步旋转时,产生激振力的方向是实时变化的,转动到某些角度时,它们的激振力或相互叠加,或相互抵消。当3 个偏心块的激振力角度完全相同时,振动筛的合激振力最大,振幅最大;当2#偏心块与1#、3#偏心块的激振力角度完全相反时,振动筛的合激振力最小,振幅最小。根据相关文献资料和实际测试结果,上述结构的激振器可驱动振动筛产生椭圆轨迹运动。砂石颗粒以此运动为驱动力,在筛面上随振动筛不断产生抛掷运动,在抛起松散分层的同时向前运动,周而复始地完成砂石颗粒粒度分级和向前输送的过程。

图1 激振器正面示意

图2 激振器剖面示意

通过调整2 #齿轮偏心块相对1 #、3#齿轮偏心块的相对角度,可调整振动筛椭圆轨迹的振动方向角。通过调整每组偏心块上装配的配重销重量,可调整振动筛的振幅。通过调整电机或液压马达等驱动的转速,可调整振动筛的振动频率。在实际工程应用中,可根据实际工况需求对整振动筛的激振角度、振幅和频率进行适当调整。

1.2 齿轮传动侧隙

在齿轮传动中,相啮合的齿轮必定要有足够的侧隙,以保证齿轮的非工作齿面不会相互接触。在一个已定的啮合中,侧隙在运行中受速度、温度、负载等的变动而变化。在静态可测量的条件下,必须有足够的侧隙,以保证在带负载运行于最不利的工作条件下仍有足够的侧隙,侧隙需要的量与齿轮的大小、精度、安装和应用情况相关。通常情况下,最大侧隙并不影响传递运动的性能和平稳性,在很多应用场合,允许用较宽的齿厚公差或工作侧隙,这样做不会影响齿轮的性能和承载能力,却可以获得较经济的制造成本。侧隙是由一对齿轮运行时的中心距以及每个齿轮的实效齿厚度所控制的,最小侧隙不应为零或负值[6]。啮合齿轮的最小侧隙和最大侧隙可通过计算、查表或实际使用经验进行确定。

2 传统工程应用

三轴椭圆轨迹振动筛具有高振幅、高跳动和大变形等特点,相对于直线轨迹振动筛和圆轨迹振动筛而言,三轴椭圆振动筛具有更高的振动强度(约6 g)[2],这给齿轮的啮合精度要求带来了较大挑战。在实际生产过程中,由于振动筛的箱体尺寸较大,为了降低生产成本,机体上用于配合固定轴承座的机体一般在板材激光下料、焊接成型后就不再做机械加工,受激光下料精度、板材平面度、焊接变形、齿轮加工精度等诸多不利因素影响后,啮合齿轮中心距难以控制,导致啮合齿轮的侧隙过小或过大。由于存在不合适的齿轮侧隙,振动筛在使用后,极易出现齿轮磨损,齿轮异响,齿轮温度过高,润滑油温过高等问题。严重时可引发润滑油变质失去流动性、齿面烧结、轮齿折断等故障,最终导致设备大修,严重影响企业的正常生产经营。所以在保证齿轮加工精度的前提下,齿轮啮合的中心距和侧隙的精度控制极其重要。

3 结构优化及改进

原有结构在工程应用中出现了大量相关故障,说明原有结构设计存在明显的不足,其根源就是齿轮啮合精度不足,且安装后无法做相应的尺寸调整。基于原有技术方案,在不大幅度更改结构和提高成本的原则下,通过改进轴承座的结构,引入轴承座偏心设计的理念,对啮合齿轮的累积误差进行一次性补偿。如图2,图3 所示,齿轮和偏心块通过轴承安装在轴承座的锥面上,轴承座通过法兰面的螺栓孔安装在机体上,轴承座的螺栓孔均布,每两个相邻螺栓孔的夹角为22.5°,轴承座可以按22.5°的倍数角度进行旋转后安装在同一机体上。如图3 所示,设计一偏心轴承座,其锥面中心线和螺栓孔分度圆中心线偏心距为b,通过转动偏心轴承座即可改变啮合齿轮的中心距,从而达到调整齿轮侧隙的目的。

图3 偏心轴承座示意

如图4 所示,初始安装完成后,三个轴承座的钢印“E”均位于正上方,针对1# 齿轮和2# 齿轮的啮合,首先转动驱动轴,使其齿轮接触面紧密接触,然后用塞尺测量齿轮非接触面的侧隙,如果侧隙不符合预设值范围,可按需转动1#轴承座,逆时针转动1#轴承座时,1#齿轮和2#齿轮的中心距变大,齿轮侧隙变大;顺时针转动1#轴承座时,1#齿轮和2#齿轮的中心距变小,齿轮侧隙变小。以此类推,针对3#齿轮和2#齿轮的啮合,可用同样的方法调整啮合齿轮侧隙。无论如何调整,2#轴承座的钢印“E”均位于正上方不变。

图4 侧隙调整示意图

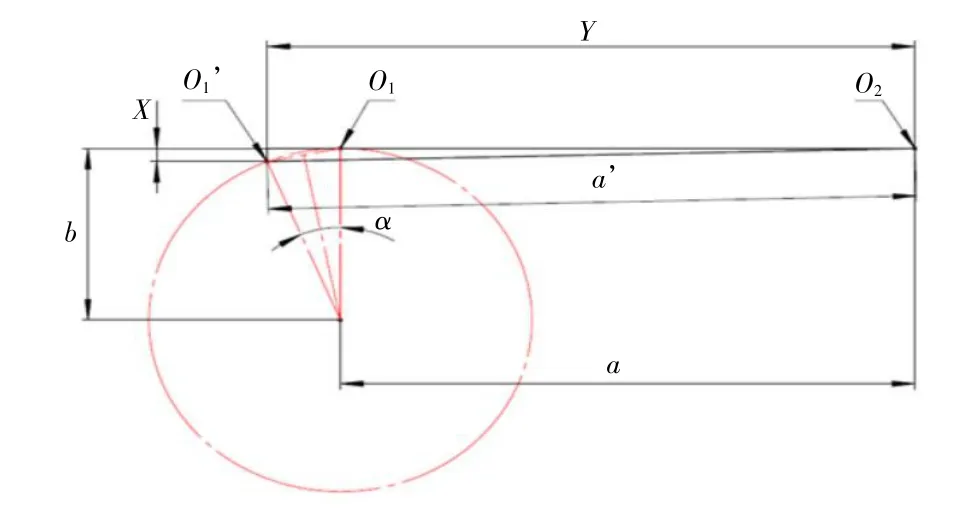

4 数学模型分析及计算

如图5 所示,O1为1#齿轮初始中心点,O2为2#齿轮中心点,O1’为1#齿轮调整后中心点位置,根据几何三角函数和勾股定理推算,可得出以下计算公式:

图5 数学模型示意

式中:a表示初始中心距,a’表示调整中心距,Δa表示中心距调整量,b表示偏心轴承座的偏心距,α表示调整夹角。

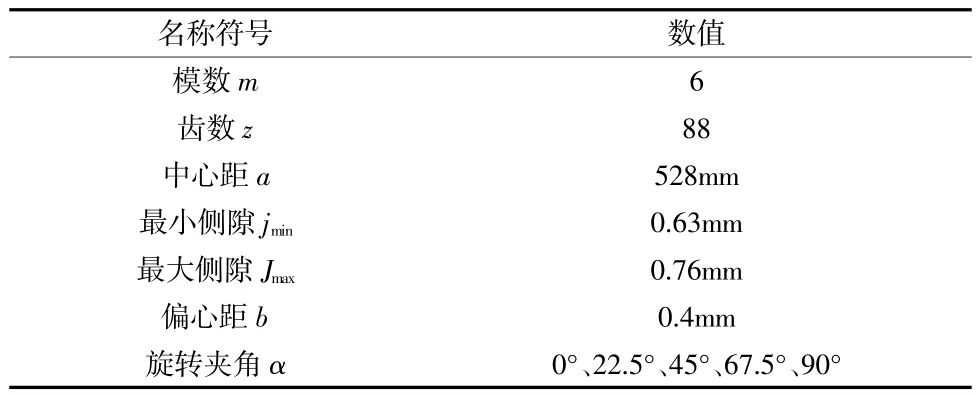

将表1 中的设计参数代入公式(1)(2)(3)(4)计算,并通过实际操作测量不同旋转角度对应的齿轮侧隙变化量,可得出偏心轴承座不同旋转夹角,对应齿轮中心距调整量Δa和齿轮侧隙的调整量Δj,结果如表2 所示。

表1 激振器相关设计参数

表2 计算和实际测量结果

5 工程应用效果

根据以上研究分析得出的结论,改进了三轴椭圆振动筛激振器的相关结构设计及相关装配工艺,在试验场反复进行可靠性试验过程中,激振器并未出现异响或高温等异常情况,并且振动筛各项性能指标与改进前相同,可靠性试验结束后,拆机检查并未发现有齿轮磨损、轴承磨损,螺栓松动、润滑油变质等不良现象,达到了预期的试验效果。后来正式将这一结构改进方案进行工程应用验证,通过对某砂石料场三轴椭圆振动筛激振器技改后,连续长时间运行至今,激振器未出相关异常现象。目前这种结构已经全面推广在相关产品上,解决了齿轮易磨损和润滑油过早变质等问题,并且受这种结构改进思路的启发,横向推广解决了一些其他应用场合齿轮啮合精度不足引起的问题。

6 结语

通过对三轴椭圆振动筛激振器轴承座的优化设计,引入轴承座偏心设计的理念,通过旋转轴承座调整啮合齿轮的中心距,使啮合齿轮的侧隙满足设计要求。改进后的振动筛运行安全可靠,使用效果良好,降低了更换齿轮和润滑油引起的停机概率,大幅提高了设备使用率,带来了显著的经济效益。

当这一技术难题出现时,传统的做法是提高齿轮材质硬度和加工精度,提升激振器结构件制造精度,提升油品质量,虽然某种程度上也能解决问题,但是同时也大量提高了制作难度和制作成本。通过摒弃传统观念,对原有结构进行深度研究和分析,在不大幅度修改原有结构的基础上,巧妙地利用偏心轴承座旋转带来的尺寸变动,调整齿轮中心距,各结构安装误差一次性补偿制作误差。低成本、高效率地解决了激振箱齿轮啮合精度问题。

这种升级结构具有结构简单、制作方便、安全可靠等特点。对工作人员技能要求不高,且现场维护非常方便,具有较强的操作性和推广性,可广泛应用于多轴齿轮传动的设备的设计。特别对具有高振动、高跳动、高形变,恶劣状况运行下的振动筛分设备有很好的效果,同时也为其他类型设备相似结构的设计提供了借鉴和思路。