U 型扭力梁焊缝疲劳失效分析研究

2023-12-22覃祖研韦世科

韦 友,韦 鹏,覃祖研,韦世科

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

悬架是现代汽车上的重要总成之一,它把车架(或者车身)与主轴(或车轮)弹性地连接起来,悬架可分为非独立悬架和独立悬架两类[1]。扭力梁作为底盘的非独立悬架,用来连接车身和轮胎,起到导向作用,并能承受弹性元件、减振器、缓冲块的力及力矩,其横梁具备横向稳定杆功能[2]。扭力梁悬架的工作原理是将非独立悬架的车轮装在一个扭力梁的两端。当一边车轮上下跳动时,会使扭力梁绕两衬套轴线跳动,从而带动另一侧车轮也相应地跳动,减小整个车身的倾斜或摇晃[3]。由于其自身具有一定的扭转刚度,可以起到与横向稳定杆相同的作用,可增加车辆的侧倾刚度,提高车辆的侧倾稳定性。扭力梁悬架因其结构简洁,制造成本低,容易维修且占用车底空间较小,兼顾非独立悬架和独立悬架的特性,得到广泛的应用[4]。

根据横梁结构形状分类,当前扭力梁主要分为V型扭力梁、U 型扭力梁和C 型扭力梁三种结构。在这三种结构中,U 型扭力梁的性能、成本、工艺和轻量化的综合贡献是最佳的,在市场上得到了广泛应用[5]。本文论述开发的U 型扭力梁的横梁横截面为U 型,其扭转刚度贡献系数大。但为了性能和轻量化匹配,通常选择采用更薄的横梁厚度(此时扭转刚度降低,此时横梁的减重效果明显),同时通过在U 型横梁的内部增加重量较小的横梁加强板,以提高U 型扭力梁的扭转刚度。因此,实现了在扭转刚度不变的前提下,降低了U 型扭力梁的总重量。

1 U 型扭力梁整体结构及台架方案

新开发的某乘用车采用U 型扭力梁结构,其包含的主要零件有:横梁、左右横梁加强板、左右纵臂、左右弹簧座、左右减振器支架、左右车轮安装板、左右衬套管和衬套等[6]。

本文所述车型的扭转台架疲劳试验方案:安装点为整车满载姿态的硬点位置,采用试验工装固定左右衬套;在左右弹簧座上安装螺旋弹簧,螺旋弹簧的压缩行程为整车满载时对应的压缩行程;通过在左右车轮安装板对应的轮心位置加载位移,如图1 所示。

扭转台架疲劳试验参数:±40 mm 的正弦波,左右加载的相位差为180°,试验频率1.5 Hz,如表1 所示。

2 扭转台架疲劳开裂故障

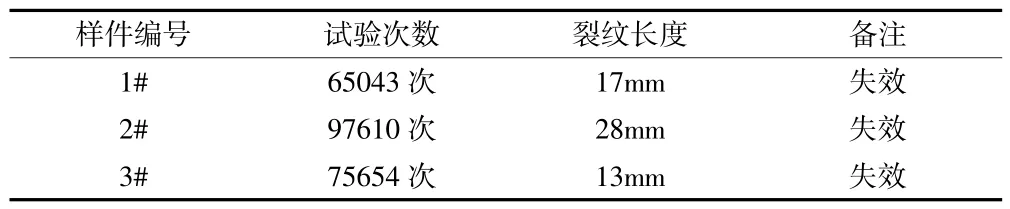

在项目开发试制及摸底试验初期,按计划开展扭转台架疲劳试验,连续出现横梁加强板与横梁焊接的搭接根部开裂故障,如图2 所示。

图2 扭转台架疲劳试验故障样品

故障时试验次数与试验目标40 万次相差甚远,该故障引起了公司的高度重视,故障试验记录如表2所示。

表2 首轮试验记录

3 扭转台架故障件分析

3.1 故障件熔深分析

因故障裂纹位于横梁加强板与横梁焊接的焊缝末端,故采取在裂纹的两侧剖切取样,如图3 所示;熔深检测结果见表3,熔深切片如图4 所示。结果表明,熔深合格[7]。

表3 熔深检测结果

图3 熔深剖切取样位置示意

图4 熔深切片

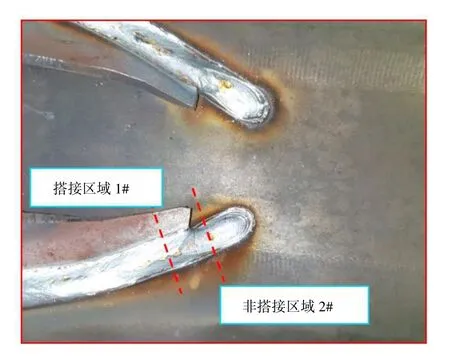

3.2 现有结构方案CAE 分析情况

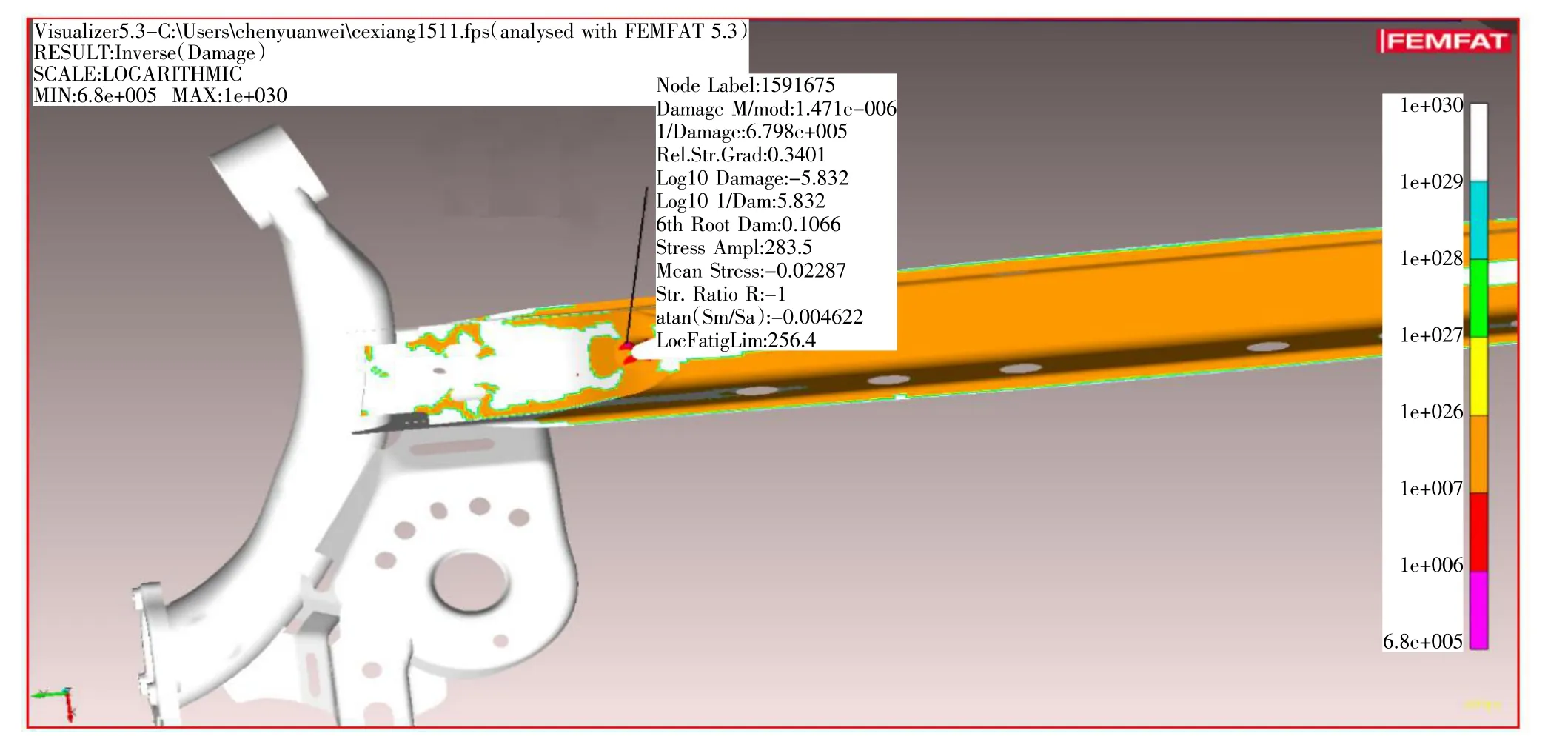

根据开发前期采用Hypermesh、FEMFAT 有限元分析[8]的结构强度应力、疲劳寿命报告,开裂处为非关键风险点,与CAE 分析结果不吻合;有限元分析±40 mm 扭转工况下,最高应力仅为254.191 MPa,远低于材料的屈服强度420 MPa(材料牌号:QSTE420TM);且疲劳寿命达到67.98 万次,均满足使用要求,如图5、图6 所示。

图5 结构强度应力CAE 结果

图6 疲劳寿命CAE 结果

综上所述,结合故障件熔深、CAE 结果均合格,评估认为:实际台架疲劳失效位于焊缝处,而现有CAE 分析方法67.98 万次敏感位置位于横梁加强板自身的凸包翻边处,失效位置不一致,次数差异很大,准确度不高。因此,探索一种与实际台架更为接近的CAE 疲劳寿命方法。

4 全新CAE 疲劳寿命方法

4.1 方法简述

该方法是基于FEMFAT 在力法分析方法[9]上给焊缝设置参数,每项参数均需赋予适当的参数[10],如图7 所示(图示的数值仅供参考)。而原疲劳分析方法是按应力法,该应力法没有焊缝参数设置。

图7 焊缝参数设置

4.2 方法的可行性及校核

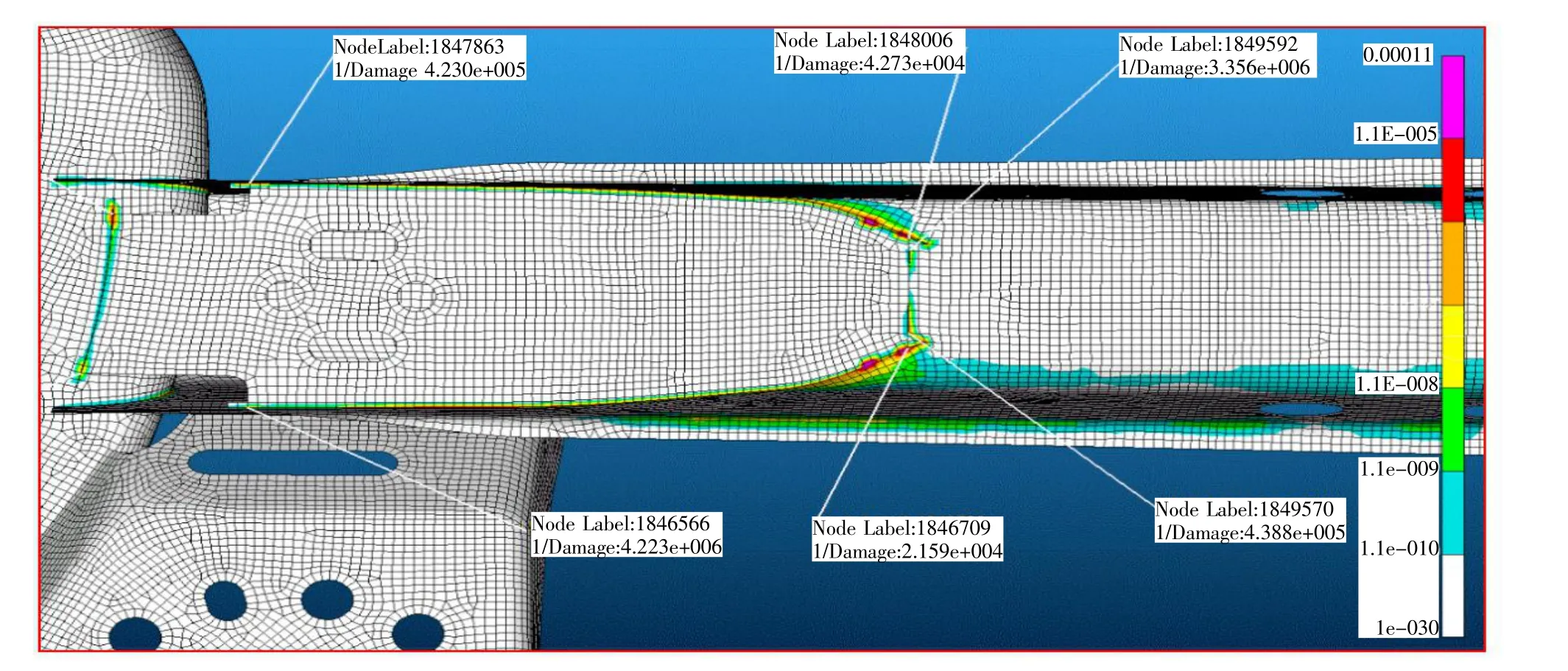

采用全新CAE 疲劳寿命分析方法对现有结构方案重新做分析,发现疲劳寿命只有1597 次,且该敏感位置与实际台架失效位置一致,如图8 所示。

虽然该疲劳寿命方法预测的1597 次与实际台架65043~97610 次的差异很大,但考虑到CAE 疲劳分析领域对预测寿命次数的准确度并不高,且已较大程度上明确暴露出最为薄弱的风险位置,是难能可贵的;更为重要的是,其预测的风险位置与实际台架失效一致。因此,该疲劳寿命分析方法对当前焊缝失效位置更为合理,是可行的。

经上述分析,按该全新CAE 疲劳寿命方法分析,判定现有结构方案不满足使用要求。

5 扭力梁结构方案优化

5.1 新结构方案及CAE 分析结果

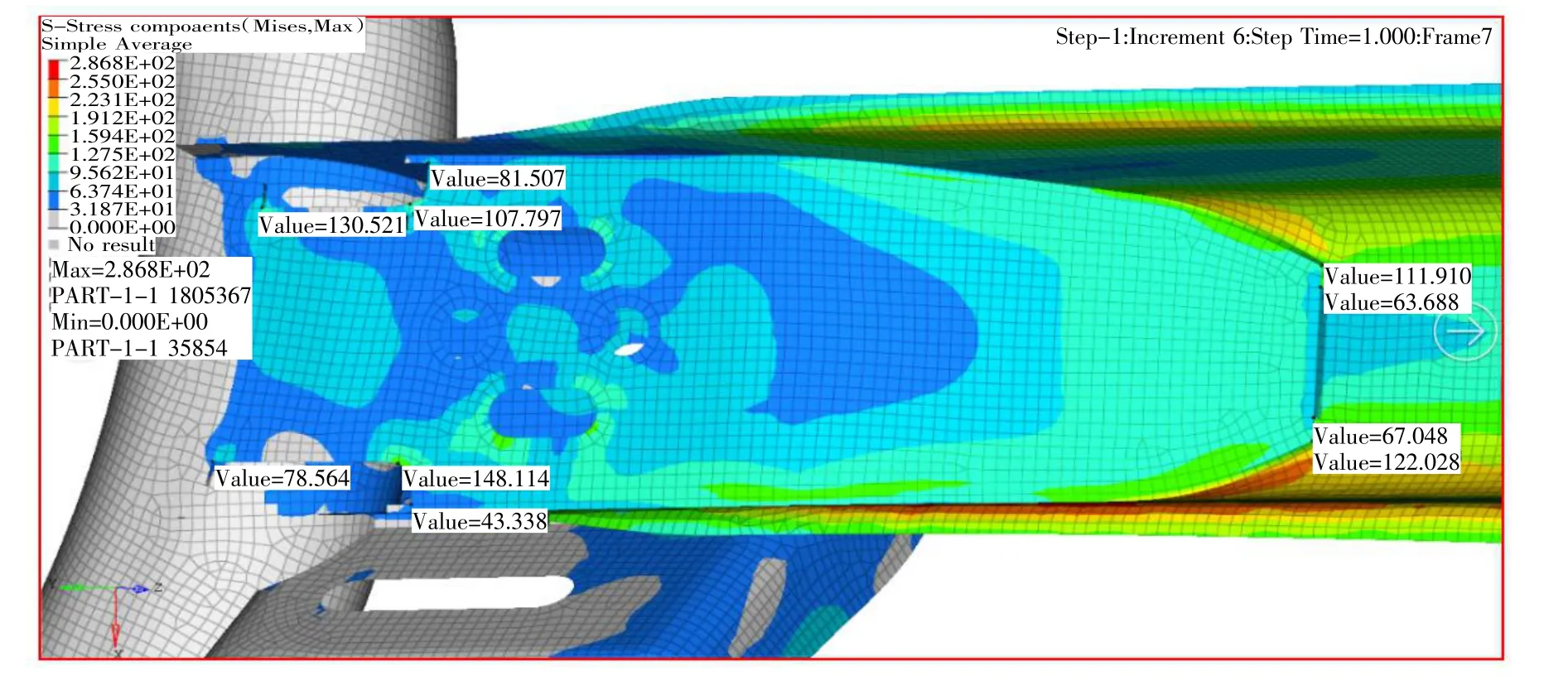

经多轮结构方案优化及分析[11],获得了满足结构强度应力和疲劳寿命均明显提升的新结构方案。该方案是在保持其他零件不变前提下,优化了横梁加强板的曲面形貌、具备更好弹性的曲面曲率角度,去除了横梁加强板自身的凸包翻边,其冲压成型工艺性更优[12];同时,为了尽可能降低风险位置应力和提高疲劳寿命,重新优化布置了焊缝位置及其走向[13],如图9、图10 所示。结果显示,优化后的最高应力从254.191 MPa降低至148.112 MPa,降低了41.73%;疲劳次数从1597 次提升至21590 次,提升了13.51 倍。

图9 新结构方案的结构强度应力CAE 结果

图10 新结构方案的疲劳寿命CAE 结果

虽然新结构方案的疲劳寿命预测只有21590 次,但如前所述,当前CAE 疲劳寿命分析领域对预测寿命次数的准确度并不高,预测寿命次数仅供参考;结合现有结构方案实际台架65043~97610 次和新结构方案疲劳次数提升了13.51 倍,评估认为新结构方案的疲劳寿命是满足使用要求的,建议开展试制及台架试验加以验证。

5.2 新结构方案台架试验情况

按前述的扭转台架疲劳试验方案,对新结构方案开展台架试验,故障时试验次数已远超试验目标40万次,满足使用要求,故障试验记录如表4 所示。

根据试验结果显示,相比现有结构方案,新结构方案的实际最低台架试验次数提升了约9.64 倍,与CAE 寿命预测提升的13.51 倍较为接近,如表5 所示。因此,虽然全新CAE 疲劳寿命分析方法预测寿命次数的准确度不高,但该方法具有很好的风险点预判性,是当前较为合理的分析方法,具有较大的可行性和参考意义。

表5 现有结构方案与新结构方案的次数对比

6 结语

本文围绕U 型扭力梁出现故障失效,探索出一套更为可行合理的疲劳分析方法,推翻了现有结构设计方案的不足,同步优化了工艺性更好的横梁加强板结构,以及优化布置焊缝位置及其走向,大幅降低了扭力梁的风险区域应力值,更为准确地预测了U 型扭力梁在扭转台架工况载荷下的疲劳寿命,最终通过了台架试验验证,前、后实际最低次数的台架疲劳寿命提升了9.64 倍,从根本上解决了U 型扭力梁焊缝疲劳开裂的重大问题。因此,在产品开发过程中,只有打破常规,不仅仅是从常规的理化熔深分析、结构方案优化上排查分析原因,还需敢于对比怀疑、打破和完善现有CAE 疲劳分析方法,并综合考虑冲压成型性、焊缝布置等工艺。总结出焊缝实际台架疲劳寿命受疲劳分析方法、结构方案、焊缝布置等因素的影响,根本上解决了U 型扭力梁的焊缝疲劳开裂问题。